Настоящее изобретение относится к огнеупорной футеровке стенок, используемой в печах. В частности, настоящее изобретение относится к охлаждающим устройствам для огнеупорной футеровки стенок.

Печи, работающие при высоких температурах, используются во многих различных процессах, включая плавление металлов. Большинство печей сконструировано таким образом, что имеют наружный кожух, изготовленный из металлического материала, обычно из стали. Наружный кожух футерован слоем огнеупорных кирпичей для изоляции наружного кожуха от экстремальных температур в полости печи, а также для предотвращения контактирования очень горячих материалов, находящихся в печи, с наружным кожухом. Огнеупорная футеровка должна иметь большой срок службы для того, чтобы свести к минимуму время, связанное с перефутеровкой печи.

Огнеупорные футеровки обычно изготавливают из материалов, которые фактически не реагируют с содержимым печи. Однако эрозия и разрушение огнеупорных футеровок все же имеют место, и установлено, что скорость эрозии и разрушения футеровок возрастает при увеличении температуры горячей лицевой поверхности футеровки (т.е. лицевой поверхности футеровки, обращенной во внутреннюю полость печи). Поэтому было осуществлено множество попыток снизить температуру горячей лицевой поверхности футеровки для того, чтобы увеличить срок службы огнеупорной футеровки.

Одна из конструкций, предложенных для использования с тем, чтобы снизить температуру горячей лицевой поверхности включает установку водоохлаждаемого контура в огнеупорной футеровке. Когда вода течет через охлаждающий контур, она отбирает тепло от огнеупорной футеровки и снижает температуру горячей лицевой поверхности футеровки. Хотя такие установки действуют с удовлетворительным понижением температуры футеровки, они включают применение водоохлаждаемых контуров внутри футеровки. Любая протечка воды из охлаждающего контура имеет потенциальную возможность просочиться в печь и вызвать взрывы и гидратацию огнеупора. Совершенно очевидно, что такая ситуация является чрезвычайно опасной, и в настоящее время считают, что такого внутреннего водоохлаждения огнеупорных футеровок следует избегать.

Другой подход, который был использован в промышленности, включает помещение массивных монолитных охлаждающих элементов с высокой теплопроводностью сквозь стенку печи и футеровку. Наружная часть массивных охлаждающих элементов остается снаружи огнеупорной футеровки. Участки охлаждающих элементов, расположенные снаружи печи, охлаждаются водоохлаждаемым контуров. Соответственно, если происходит протечка в водоохлаждаемом контуре, вода не может войти в соприкосновение с горячим содержимым печи, что исключает гидратацию и снижает опасность взрыва. Массивные монолитные охлаждающие элементы обычно расположены с интервалом примерно в полметра друг от друга. Это приводит к возникновению больших температурных градиентов в огнеупорной футеровке. Зоны высокой температуры в футеровке изнашиваются намного быстрее, чем зона с относительно более низкой температурой, и износ футеровки является очень неравномерным. Кроме того, большие температурные градиенты в футеровке задают большие температурные напряжения в огнеупорной футеровке.

В патенте Великобритании N 1,585,155 описана дуговая печь, в которой предусмотрена составная футеровки, которая включает открытый внутренний слой огнеупорного материала, обращенный во внутреннюю полость печи. Наружный слой огнеупорного материала закладывается на внутреннем слое, подпирая его, и этот наружный слой огнеупорного материала находится в тепловом контакте с внутренним слоем. Наружный слой выполнен из материала, имеющего более высокую теплопроводность, чем материал внутреннего слоя. Наружный слой может контактировать с кожухом почти, который рассеивает тепло в окружающую среду или, что обычнее, в среду с принудительным воздушным или водяным охлаждением. Составная конструкция огнеупорной футеровки обеспечивает увеличение теплового потока через боковую стенку футеровки, посредством чего снижает степень износа огнеупора. Эта конструкция обладает недостатком, требующим установки конструкции составной огнеупорной стенки. Более того, хотя описанный наружный слой огнеупорной футеровки изготовлен из высокотеплопроводного огнеупорного материала, теплопроводность такого огнеупорного материала все же относительно низкая, и это ограничивает количество тепла, которое может быть отведено от печи. Составные футеровки также являются дорогостоящими и могут быть реактивными.

Еще одно решение проблемы эрозии и проницаемости огнеупорных футеровок при высокой температуре в печи описано в патенте США N 3,849,587 на имя Hatch Associates Limited. В этом патенте описаны защитные огнеупорные футеровки печей, работающих при высоких температурах, включающие пропущенные сквозь стенку и обратно в футеровку массивные охлаждающие элементы. Наружные участки массивных охлаждающих элементов остаются снаружи огнеупорной футеровки. Охлаждающие элементы, встроенные в футеровку, по существу, лишены водоохлаждаемых каналов в участках, расположенных в футеровке печи, что исключает протечки воды в печь. Участки водоохлаждаемых элементов, расположенные снаружи печи, обычно охлаждаются водоохлаждаемым контуром. Длина, поперечное сечение, интервалы и материал охлаждающих элементов выбираются таким образом, чтобы исключить расплавление охлаждающих элементов и отвести достаточно тепла от футеровки для ограничения эрозии футеровки.

Охлаждающие элементы, введенные в футеровку, обычно изготовлены из меди охлаждающие элементы, описанные в этом патенте, имеют большой диаметр, обычно, около 4 дюймов (100 мм) в диаметре, и расположены на относительно большом расстоянии друг от друга. Это приводит к возникновению температурного градиента по горячей лицевой поверхности огнеупорной футеровки и сопутствующим неравномерному износу и термическим напряжениям, связанным с таким температурным градиентом.

Настоящее изобретение предусматривает огнеупорную футеровку, которая преодолевает или по крайней мере смягчает один или более недостатков вышеупомянутых решений уровня техники.

В первом аспекте настоящего изобретения предусмотрена футеровка стенки печи, имеющей наружный кожух и источник внешнего охладителя с привязкой к кожуху, упомянутая футеровка стенки содержит огнеупорную футеровку, примыкающую к наружному кожуху, при этом лицевая горячая поверхность футеровки открыта и подвергается воздействию высокой температуры в процессе работы печи, упомянутая огнеупорная футеровка включает множество элементов из высокотеплопроводного материала, элементы проходят в огнеупорную футеровку в направлении к горячей лицевой поверхности, каждый элемент обеспечивает непрерывный путь теплоотвода от конца элемента, расположенного ближе к горячей лицевой поверхности, к наружному кожуху печи, множество элементов разбросаны с интервалом в огнеупорной футеровке для обеспечения, по существу, однородной температуры по всей горячей лицевой или огневой поверхности печи в окрестности элементов в процессе работы печи.

Под термином "по существу, однородной температуры" понимают, что температура по горячей лицевой или огневой поверхности не отличается более чем на 100oC. Предпочтительнее, температура по всей горячей лицевой или огневой поверхности не отличается более чем на 50oC.

Для обеспечения необходимой однородной температуры по всей горячей лицевой поверхности, по существу, по всей футеровке стенки может быть расположено множество элементов. Альтернативно, в футеровке стенки множество элементов может располагаться таким образом, что они больше сконцентрированы в более горячих точках печи. Аналогично, в более холодных участках печи может быть расположено меньшее количество элементов, возможно также, что элементы могут не проходить ко всем частям печи. Это, в частности, происходит в тех случаях, когда конструкция печи и ее работа, в отсутствие множества элементов ведущая к явно выраженным горячим и холодным точкам печи, учитывает, что дополнительный отвод тепла, обеспечиваемый множеством элементов, может не потребоваться в более холодных зонах печи.

Футеровка печи настоящего изобретения может быть использована для гарантирования того, что, по горячей лицевой или огневой поверхности печи в окрестности элементов обеспечивается, по существу, однородная температура. Альтернативно, футеровка может быть сконструирована для обеспечения того, что, по существу, однородная температура достигается по всей горячей лицевой или огневой поверхности печи. Это является предпочтительным, когда необходимо предотвратить возникновение нежелательных градиентов температуры на горячей лицевой или огневой поверхности футеровки. В любом случае, по существу, однородная температура может быть ниже температуры, при которой скорость разрушения и/или эрозия огнеупорной футеровки становится неприемлемо высокой. Должно быть понятно, что в печах, в которых в отсутствие множества элементов имеется тенденция к явно выраженный горячим и холодным точкам, элементы могут требоваться только в или вблизи более горячих точек.

Предпочтительнее, высокотеплопроводным материалом является металл или металлический сплав. Особенно предпочтительной является медь.

В предпочтительном варианте настоящего изобретения множество элементов из высокотеплопроводного материала проходят в огнеупорную футеровку в направлении горячей лицевой или огневой поверхности футеровки, но не на столько, чтобы достигнуть огневой поверхности футеровки. Вследствие этого концы элементов отделены от огневой поверхности огнеупорным слоем, который снижает тепловой поток через стенку и изолирует элементы от очень высоких температур, возникающих на огневой поверхности футеровки в процессе работы печи. Это защищает элементы и снижает возможность разрушения из-за термического повреждения элементов. Множество элементов из высокотеплопроводного материала проходят от внутренней стенки наружного кожуха печи в огнеупорную футеровку для обеспечения пути непрерывного отвода тепла от концов элементов, находящихся ближе к огневой поверхности футеровки, к наружному кожуху. Тепло направляется вдоль элементов к наружному кожуху. С наружным кожухом может быть связан внешний охлаждающий контур для отвода тепла от стенки печи. Таким образом, множество элементов способствуют отводу тепла от печи и обеспечивают возможность поддержания огневой поверхности огнеупорной футеровки при температуре, обеспечивающей более продолжительный срок службы огнеупорной футеровки. Множество элементов распределены по огнеупорной футеровки таким образом, что огневая поверхность имеет, по существу, однородную температуру в окрестности этих элементов. Это исключает возникновение горячих зон в печи, снижает возникновение термических напряжений в огнеупорном слое и создает стабильные условия на огневой поверхности. С этой точки зрения следует отметить, что печь, описанная в патенте США N 3,849,587, которая использует относительно крупные охлаждающие тела, размещенные с большим с большим зазором в футеровке, неспособна обеспечить такие желательные условия.

Элементы из высокотеплопроводного материала могут быть выполнены в виде металлической проволоки или металлических стержней, при этом медь является предпочтительно выбранным металлом. Диаметр проволоки или стержней может находиться в диапазоне от долей миллиметра до 25 мм. Большие диаметры не рекомендуются, поскольку возникают трудности в достижении необходимого теплоотвода от печи при сохранении в то же время, по существу, однородной температуры на огневой поверхности огнеупорной футеровки.

Альтернативно, элементы могут быть выполнены в виде огнеупорных кирпичей, пропитанных расплавом металла, с последующим обеспечением затвердевания расплава металла. При пропитывании огнеупорных кирпичей расплавом металла, последний проходит в кирпич по порам огнеупорного кирпича. После затвердевания расплава металла образуются сплошные твердые металлические тела, проходящие от одной лицевой поверхности кирпича внутрь кирпича и эти сплошные металлические тела действуют как множество элементов из высокотеплопроводного материала при использовании этих кирпичей в футеровке печи. Понятно, что лицевая поверхность кирпичей, которая подвергается пропитыванию расплавом металла, должна быть лицевой поверхностью кирпича, который примыкает к внутренней стенке наружного кожуха печи. Расплав металла также должен пропитывать только часть пути через кирпич для обеспечения того, что между металлом и огневой поверхностью печи останется огнеупорный слой.

Футеровка стенки согласно настоящему изобретению обеспечивает охлаждение огнеупорной футеровки без необходимости внутреннего охлаждения футеровки. Множество элементов отводят тепло к наружному кожуху печи, и от наружного кожуха тепло может отводиться внешним охлаждающим контуром. Внешний охлаждающий контур может быть с принудительным или естественным воздушным охлаждением, или, что более предпочтительно, водоохлаждаемым контуром. Например, наружный кожух может иметь водяную рубашку, хотя также могут быть использованы любые другие водоохлаждающие устройства.

Множество элементов обеспечивают непрерывный путь для отвода тепла к наружному кожуху. Они также позволяют снизить до минимума контактное сопротивление передаче тепла от огнеупорной футеровки. Может быть обеспечена более эффективная топлопередача, чем в составных футеровках, описанных в некоторых документах уровня техники, поскольку футеровка стенки согласно настоящему изобретению проявляет более высокую общую полезную теплопроводность.

В одном из вариантов множество элементов может быть выполнено за одно целое с наружным кожухом. В другом варианте множество элементов может быть закреплено или присоединено к наружному кожуху.

Футеровка стенки согласно настоящему изобретению может быть перемонтировка в существующих печах или может быть сконструирована как часть новых печей. В случае перефутировки существующих печей множество элементов могут быть введены в отверстия, просверленные через печь в огнеупорную футеровку, хотя это может ослабить конструкцию печи. Более предпочтительно монтировать футеровку стенки в то же время, когда осуществляют замену существующей футировки. Футеровка может быть смонтирована в то же время путем использования пропитанных металлом огнеупорных кирпичей в футеровку печи или путем использования огнеупорных кирпичей, в которые ранее установлены стержни или проволока.

В другом аспекте настоящего изобретения предусмотрен способ футеровки печи посредством стеновой футеровки, содержащей огнеупорную футеровку, имеющую множество элементов с высокой теплопроводностью, проходящих от наружного кожуха футеровки в огнеупорную футеровку, включающий:

(а) расчет теплового потока через футеровку стенки, необходимого для достижения желаемой температуры огневой поверхности футеровки стенки;

(б) определение толщины футеровки стенки и теплопроводности футеровки стенки, необходимой для обеспечения теплового потока, рассчитанного в этапе (а);

(в) определение позиций и интервалов между нами для множества упомянутых элементов в стеновой футеровке для обеспечения теплопроводности; и

(г) снабжение печи стеновой футеровкой, при этом элементы находятся в тепловом контакте с наружным кожухом, причем стеновая футеровка обеспечивает достижение, по существу, однородной температуры по огневой поверхности печи в процессе работы печи.

Настоящее изобретение обеспечивает возможность установки в печь огнеупорной футеровки совсем без использования огнеупорных кирпичей.

В еще одном аспекте настоящего изобретения предусмотрен способ футеровки печи огнеупорной футеровкой, при этом печь содержит наружный кожух, упомянутый способ включает:

закрепление ряда элементов из материала высокой теплопроводности к внутренней стенке наружного кожуха таким образом, чтобы ряд элементов находится в тепловом контакте с наружной стенкой кожуха; и

приложение содержащего огнеупор материала к внутренней стенке наружного кожуха с образованием покрытия на внутренней стенке.

Материал, содержащий огнеупор, может прикладываться в, по существу, сухом состоянии или в форме жидкого теста или шлама, или в виде пасты.

Огнеупорсодержащий материал может включать огнеупорный материал и один или более дополнительных компонентов, вследствие чего получают композитную огнеупорную футеровку, или огнеупорсодержащий материал может содержать только чистый oгнеупорный материал.

Огнеупорная футеровка может быть составной футеровкой, образованной путем последовательного наложения в любом желаемом порядке раздельных слоев огнеупоросодержащего материала и слоев неогнеупорного или слабо огнеупорного материала.

Если используют жидкое тесто или пасту огнеупорсодержащего материала, может оказаться необходимым приложить огнеупор или апасту к внутренней стенке в несколько этапов, в первом из которых наносят тонкое покрытие и дают ему возможность затвердеть, и затем наносят одно или более дополнительное покрытие пасты или шлама. Такое поэтапное построение огнеупорной футеровки может быть необходимым, когда требуются толстые футеровки, и понятно, что могут возникнуть трудности с сушкой и растрескиванием толстой футеровки, если она наносится в виде единственного слоя.

Законченная огнеупорная футеровка должна иметь толщину, достаточную для полного покрытия ряда элементов. Это должен обеспечить слой изолирующего огпеупорного материала между концами элементов и огневой поверхностью печи, который будет предотвращать плавление элементов в процессе работы печи.

Огнеупорсодержащий материал может наноситься на внутреннюю стенку любым известным специалистам способом. Например, огнеупорсодержащий материал может наноситься путем разбрызгивания, расплыления или набрасывания мастерком. Должно быть понятно, что изобретение включает все способы нанесения огнеупорсодержащего материала на внутреннюю стенку печи.

Если используют шлам или пасту, они должны быть достаточно толстыми или вязкими для того, чтобы иметь возможность оставаться на месте на внутренней стенке при затвердевании. Обычно опыты могут легко установить требуемую вязкость пасты или шлама для достижения этой цели.

Ряд элементов, предпочтительнее, содержит ряд металлических элементов. В одном из вариантов ряд элементов содержит медную проволочную сетку, имеющую дополнительные медные проволоки, закрепленные в точках пересечения на сетке и проходящие, по существу, под прямыми углами к плоскости сетки. При закреплении сетки на внутренней стенке кожуха печи медные проволоки, закрепленные на сетке, проходят обычно внутрь в печь. При работе печи эти медные проволоки служат в качестве охлаждающих элементов, которые обеспечивают непрерывный путь отвода тепла от концов проволок к источнику наружного охладителя, который контактирует с наружным кожухом и охлаждающими элементами, способствуя таким образом отводу тепла от печи.

В другом варианте этап закрепления ряда элементов к внутренней стенке кожуха включает выполнение ряда элементов за одно целое с внутренней стенкой наружного кожуха. Альтернативно ряд элементов может быть выполнен посредством заливки расплава металла на внутреннюю стенку наружного кожуха.

Предпочтительно, чтобы ряд элементов располагался таким образом, чтобы обеспечить достижение, по существу, однородной температуры по огневой поверхности печи в окрестности элементов в процессе работы печи.

Если желательно или необходима, по существу, однородная температура по всей огневой поверхности огнеупорной футеровки печи, может оказаться необходимым иметь неравномерное распределение элементов из высокотеплопроводного материала по всей футеровке стенки. Например, количество элементов, помещенных в известных горячих зонах работающей печи, может быть увеличено для отвода пропорционально большего количества тепла на квадратный метр в сравнении с более холодными участками печи.

Предпочтительные варианты настоящего изобретения далее будут описаны более подробно со ссылкой на чертежи, на которых

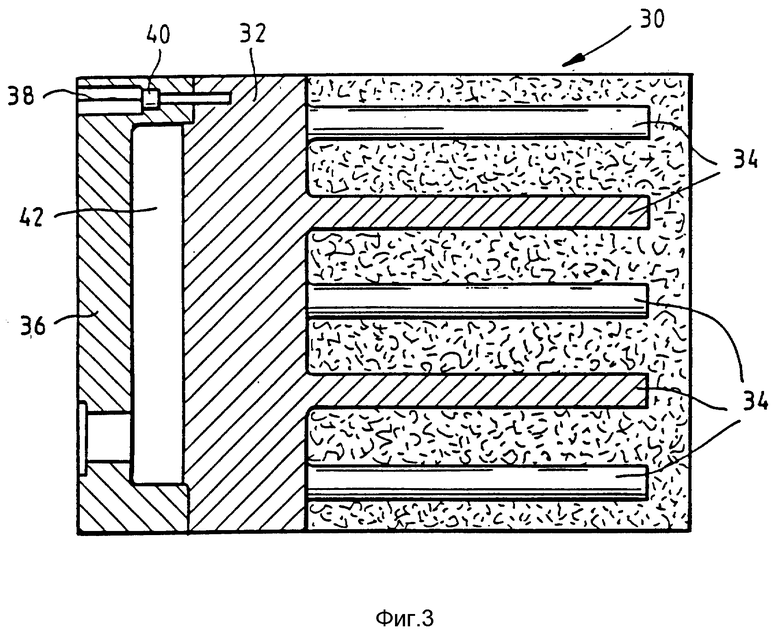

фиг. 1 изображает поперечное сечение футеровки стенки печи в соответствии с настоящим изобретением;

фиг. 2 изображает график температурного профиля через футеровку стенки;

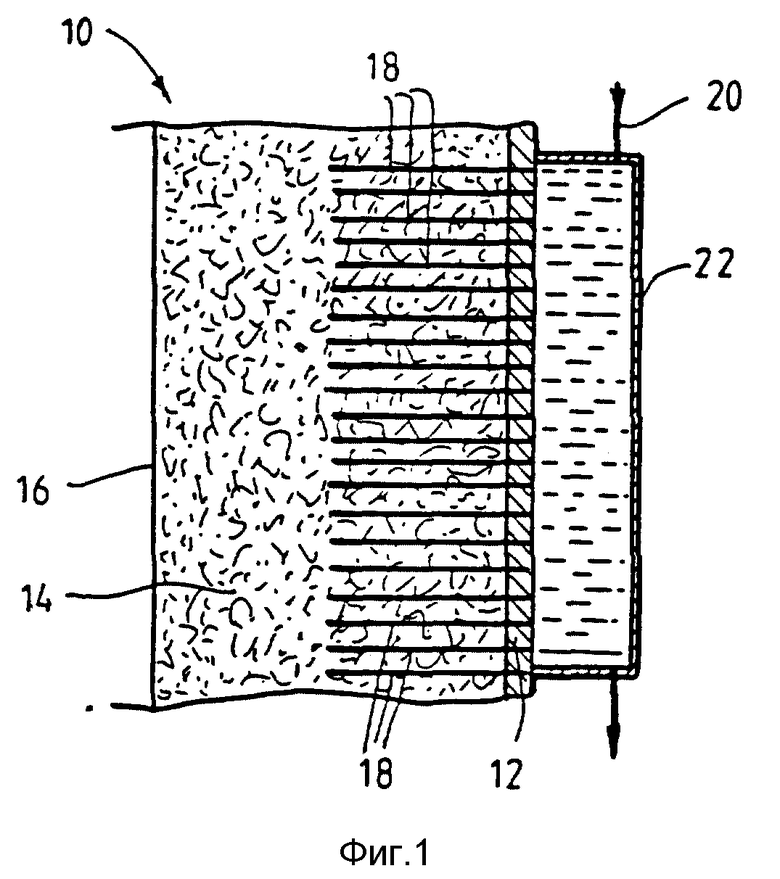

фиг. 3 является видом в поперечном сечении охлаждающего элемента, сконструированного в соответствии с настоящим изобретением;

фиг. 4 является схематической диаграммой питания опытной установки со встроенным охлаждающим элементом с конструкцией согласно фиг. 3;

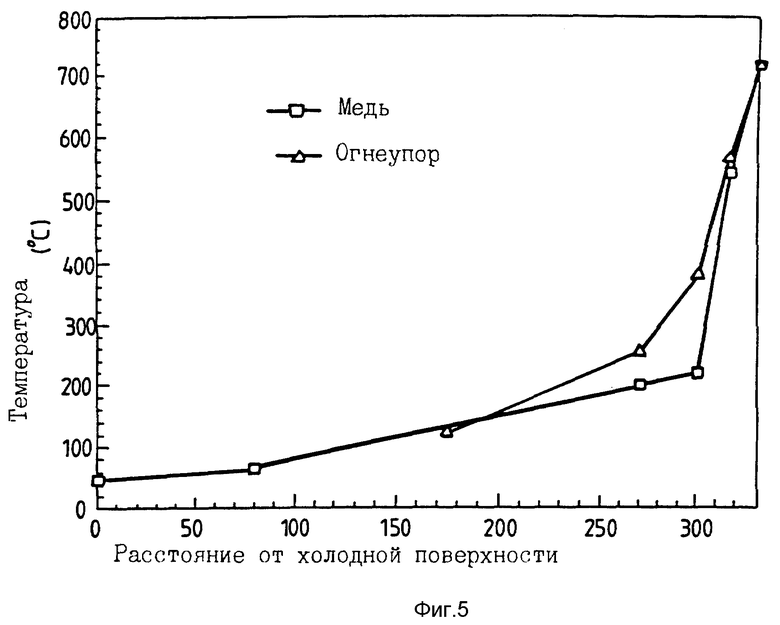

фиг. 5 является графиком температурного профиля через охлаждающий элемент опытной установки; и

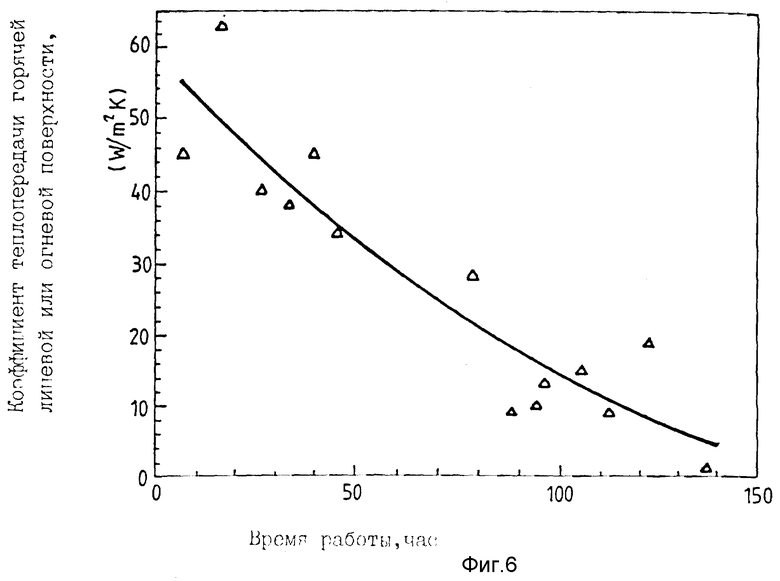

фиг. 6 является графиком изменения со временем коэффициента теплопередачи огневой (горячей лицевой) поверхности установки в процессе испытаний.

Согласно фиг. 1 стенка 10 печи включает наружный кожух 12. Наружный кожух обычно изготовлен из стали. Печь содержит огнеупорную футеровку 14. Огневая или горячая лицевая поверхность 16 подвержена воздействию высоких температур, возникающих внутри печи. Футеровка стенки содержит множество медных стержней или проволок 18, находящихся в тепловом контакте с наружным кожухом 12 и проходящих в огнеупорную футеровку 14. Как видно из фиг. 1, медные стержни 18 не проходят насквозь через огнеупорную футеровку 14, а скорее находятся на некотором расстоянии от огневой поверхности 16. Это гарантирует, что между концами медных стержней 18 и огневой поверхностью 16 имеется слой огнеупорного материала и этот слой огнеупорного материала изолирует стержни от воздействия высоких температур в печи, предотвращая таким образом разрушение стержней вследствие термических повреждений.

В процессе работы печи тепло передается от огневой поверхности 16 через огнеупорную футеровку 14 к медным стержням 18. Стержни находятся в тепловом контакте с наружным кожухом 12 и служат для быстрой передачи тепла кожуху. Охлаждающая вода 20, которая течет через водяную рубашку 22, последовательно отбирает тепло от кожуха.

Медные стержни 18 распределены по огнеупорной футеровке для обеспечения достижения, по существу, однородного градиента температуры по огневой поверхности. Стержни, предпочтительнее, расположены таким образом, что создается, по существу, линейная теплопередача через стенку. Это охлаждает огневую поверхность очень равномерно, эффектно исключая горячие зоны стенки, явно заметные в конструкциях, известных из уровня техники, и вызывающие ненормальный износ огневой поверхности. Показано также, что линейная теплопередача является более эффективной, т.е. для отвода того же самого теплового потока требуется материал с менее высокой теплопроводностью.

Задачей стеновой футеровки является снижение температуры огнеупора на огневой поверхности до определенной температуры (либо той, при которой прекращаются коррозионные реакции, либо той, при которой происходит замерзание материала процесса. Охладитель должен быть сконструирован таким образом, чтобы обеспечить получение этого результата, в то же время сводя к минимуму тепловые потери печи (тепловой поток через стенку). Тепловой поток Q(W/м2) через стенку фиг. 1 можно рассчитать по формуле

где Tf - температура печи (oC);

Tc - температура охладителя (oC);

RTOT - суммарное тепловое сопротивление секции (м2 K/W). Следовательно, для регулирования температур огнеупора и теплового потока тепловое сопротивление секции стенки должно быть изменяющимся. Общее или суммарное сопротивление секции стенки является суммой кондуктивного сопротивления каждого слоя материала и конвективного сопротивления у горячей и холодной поверхностей. Однако конвективные сопротивления являются либо неизменяющимися, либо незначительными, так что тепловой поток может регулироваться только величиной кондуктивного сопротивления действующего реального элемента. Тепловое кондуктивное сопротивление RCOND (м2 K/W) определяется как

где L - толщина слоя (M);

λ - теплопроводность материала (W/мK). Изменение теплопроводности и толщины слоев материала на фиг.1 позволяет регулировать температуры огнеупора и тепловой поток. Температурный профиль через секцию стенки можно легко рассчитать путем раздельного рассмотрения каждого теплового сопротивления, используя уравнение 1. Как ранее упоминалось, элемент более эффективен и процедура конструирования наиболее точна, когда слой материала с единообразно высокой теплопроводностью используют для получения линейной теплопередачи. Однако этот может еще применяться с обусловленной точностью для негомогенных слоев стенки.

Модель теплового сопротивления, основанная на вышеприведенной процедуре, использовалась в экспериментальном исследовании для прогнозирования распределения температуры через огнеупорный охладитель, имеющий форму, изображенную на фиг. 1. На фиг. 2 приведены экспериментальные и модельные результаты для случая, когда медные стрежни имели диаметр 20 мм и были расположены на расстоянии 60 мм друг от друга. Модель обеспечила получение прогнозируемых с приемлемой точностью температурного профиля и теплового потока (экспериментальный 24,0 кВ/м2; модельный прогноз 21, 2 кВ/м2, показав тем самым пригодность этого подхода к конструированию элемента.

Следовательно, настоящее изобретение также обеспечивает относительно простую и несмотря на это строгую процедуру конструирования, которая не доступна для конструирования известных конструкций.

На фиг. 3 изображено поперечное сечение охлаждающего элемента 30 согласно настоящему изобретению. Элемент содержит медную плиту основания 32, отлитую за одно целое с медными стержнями 34 для образования основного тела элемента. К плите основания 32 болтами закреплена наружная водяная рубашка 36, например, посредством крепежных винтов 38. Для обеспечения влагонепроницаемого уплотнения между плитой основания 32 и водяной рубашкой 36 и предотвращения протечек воды из канала для протекания воды 42 используют политетрафторэтиленовую прокладку 40. Вокруг стержней 34 залит огнеупор 44 с образованием стенки. Как видно из фиг. 3, огнеупор 44 проходит от плиты основания 32 немного за концы медных стержней 34.

Основными признаками этой конструкции охлаждающего элемента является водяная рубашка, размещенные с небольшим зазором медные стержни и использование отливаемого огнеупора для образования стенки. Наружная водяная рубашка эффективно исключает возможность повреждения протечек воды в печь. Небольшой шаг между смежными стержнями (60 мм) должен сильно снижать температурные градиенты, перпендикулярные огневой поверхности, очевидные в известных конструкциях охлаждающих элементов. Это должно привести к намного более равномерному охлаждению стенки, что, в конечном счете, приводит к более равномерному износу огневой поверхности. Использование литейного огнеупора должно снизить тепловые сопротивления благодаря воздушным зазорам, которые обычно имеются между огнеупорными кирпечами. Все эти факторы должны способствовать более эффектной системе охлаждения.

Заводские испытания охлаждающего элемента проводили, используя охлаждающий элемент, изображенный на фиг.3. Установка, используемая в заводских испытаниях, показана на фиг. 4. Охлаждающий элемент 30 был установлен в своде 50 отстойника печи. Свод подвержен воздействию самых спокойных и умеренных условий в печи (т.е. относительно низкие температуры и отсутствие заплескивания шлака), и, как предполагают, является наиболее пригодным для проведения этих испытаний. Охлаждающий элемент подвешивали на опорных балках (не показаны) посредством опорных кронштейнов 52, 54, и лицевая поверхность охлаждающего элемента была расположена впотай с огневой поверхностью 56 печи. Охлаждающий элемент был соединен с впуском воды 58, включающим ротаметр или поплавковый расходомер 60 для измерения расхода воды и клапан или вентиль 62 для регулирования расхода воды. Охлаждающая вода удалялась из охлаждающего элемента через трубопровод для выпуска воды 64. Погруженные термопары K типа 65, 66 были соединены с водяной рубашкой для измерения температуры воды на входе и на выходе, соответственно. Для измерения температурного профиля внутри охлаждающего элемента в охлаждающем элементе 30 было помещено 24 термопары. Выводы этих термопар (показанные схематически - 68) были соединены с регистратором-самописцем данных хода процесса 70, который записывал показания каждые 5 минут.

Установлено, что новый охлаждающий элемент успешно работал в заводских испытаниях. На фиг. 5 показан образец температурного профиля элемента от огневой поверхности к холодной поверхности, записанный в течение периода стабильной работы печи. На фиг. 5 показаны два раздельных профиля (для меди и для огнеупора). Медный профиль начинается от холодного торца, проходит через центр медного стержня в огнеупор за конец стержня к горячей лицевой (огневой поверхности). Профиль огнеупора проходит через огнеупор, посередине между смежными стрежнями у огневой поверхности. В массивной медной плите существует очень низкий градиент температуры, около 0,2oC/мм. Температурный, градиент возрастает до 0,7oC/мм медному стержню (от 30 до 300 мм). Этот все еще относительно низкий градиент к концу стержня достигает только 216oC. Низкие температуры у конца стержня показали, что наружная водяная рубашка способна эффективно охлаждать внутренние медные стержни. Градиент температуры по стержням является линейным, означая, что теплопередача вдоль стержней является в большой степени линейной. Температуры в огнеупоре, примыкающем к стержням, сходны с температурами меди вплоть до расстояния около 25 мм от холодного торца. Однако к концам медных стержней (от 225 до 305 мм от холодного торца) температуры огнеупоров значительно выше, чем температуры меди на этой же глубине. Это указывает на наличие многомерной теплопередачи и градиентов температуры в элементе между медью и огнеупором. Эти градиенты являются следствием неравномерного охлаждения не линейного, которое происходит у концов стержней вследствие большого различия в теплопроводности меди и огнеупора. Желательно минимизировать эти неравномерные градиенты температуры, поскольку более высокие температуры огнеупоры могут вызвать повышенный износ, как было обсуждено ранее. Однако температуры всем остальным участкам элемента, и наиболее важно, на огневой поверхности, являются в достаточной степени сходными с обоими температурными профилями. Это означает, что новая конструкция элемента является эффективной для охлаждения стенки совершенно равномерно на всех участках, удаленных от зоны вокруг концов стержней.

Градиент температуры по огнеупору от концов медных стержней к огневой поверхности (от 305 до 330 мм) на фиг. 7 намного выше, чем через медные стержни и огнеупор (от 80 до 305 мм).

Этот градиент является приблизительно линейным и в пределах от 11oC/мм для огнеупора между медными стержнями до 17oC/мм для огнеупора вдоль линии медного стержня при температуре огневой поверхности, достигающей 752oC. Высокий градиент температуры вблизи огневой поверхности показывает большой изолирующий эффект, который огнеупор малой толщены (25 мм) имеет вследствие его низкой теплопроводности. Этот слой огнеупора на огневой поверхности защищает медные стержни от воздействия высоких температур в печи и ограничивает тепловой поток через элемент.

Слой настыли из застывшего материала процесса образовался в процессе заводских испытаний на огневой поверхности охлаждающего элемента. Слой настыли вводят дополнительное тепловое сопротивление, которое значительно снижает количество отбираемого охлаждающей водой тепла. На коэффициент теплопередачи огневой поверхности было оказано такое же вредное воздействие (как видно на фиг. 6), вследствие того, что тепловое сопротивление настыли было включено в расчетный коэффициент теплопередачи. Некоторые изменения, видимые на фиг. 6, происходили вследствие неровной работы печи и переходной природы слоя настыли; однако воздействие образования настыли явно видно из постепенного уменьшения коэффициента теплопередачи. Коэффициент теплопередачи падает от первоначального значения от примерно 50-60 W/м2 K фактически до нуля. Температура огневой поверхности (у конца элемента также снижалось до 700oC до ниже 100oC) в следствие изолирующего действия слоя настыли. Толщину слоя настыли оценивали в 250 мм путем вталкивания термопары K - типа вниз через настыль к элементу. Протяженность и стабильность слоя настыли зависит не только от степени охлаждения, но также и от внутренних условий в печи и характеристик материала процесса. Настраивание настыли способствует обеспечению защиты огнеупора.

Специалистам должно быть понятно, что в изобретение могут быть внесены изменения и модификации, отличающиеся от описанных выше. Понятно, что настоящее изобретение охватывает все такие изменения и модификации, которые подпадают в сферу применения и дух изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВКА СТЕНКИ МЕТАЛЛУРГИЧЕСКОЙ ПЕЧИ | 2013 |

|

RU2555697C2 |

| СПОСОБ МИКРОВОЛНОВОЙ ОБРАБОТКИ ДРЕВЕСИНЫ | 2002 |

|

RU2285875C2 |

| Футеровка ванны электропечи | 1979 |

|

SU803600A1 |

| МЕТАЛЛУРГИЧЕСКАЯ ПЕЧЬ | 2013 |

|

RU2647044C2 |

| ДЕНТАЛЬНАЯ МИНЕРАЛИЗАЦИЯ | 2006 |

|

RU2413498C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА НЕПРОВОДЯЩЕЕ ОСНОВАНИЕ (ВАРИАНТЫ) | 1995 |

|

RU2152911C2 |

| СТАБИЛИЗИРОВАННЫЕ КОМПЛЕКСЫ ФОСФАТА КАЛЬЦИЯ | 2005 |

|

RU2404738C2 |

| КОНСТРУКЦИЯ СТЕНЫ ИЗ ОГНЕУПОРНОГО КИРПИЧА | 1998 |

|

RU2175982C2 |

| ИОННЫЕ КОМПЛЕКСЫ | 2006 |

|

RU2413497C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2006 |

|

RU2398166C2 |

Изобретение относится к области металлургии, конкретно к футеровке стенок плавильных печей. Сущность изобретения: футеровка стенки печи включает огнеупорный слой, имеющий горячую лицевую или огневую поверхность, открытую во внутреннюю полость печи, множество элементов из высокотеплопроводного материала, такого как медные стержни или проволоки, проходящих от наружного кожуха печи в огнеупорную футеровку. Элементы обеспечивают непрерывный путь отвода тепла к наружному кожуху печи и рассредоточены в огнеупорной футеровке для обеспечения достижения, по существу, однородной температуры по огневой поверхности печи в окрестности элементов. Футеровка стенки может быть выполнена путем закрепления ряда элементов к внутренней стенке наружного кожуха и нанесения огнеупорного материала на внутреннюю стенку. Использование изобретения увеличивает срок службы футеровки за счет исключения температурного градиента на ее горячей лицевой поверхности. 2 с. и 17 з.п.ф-лы, 6 ил.

где Q - тепловой поток, W/м2;

Тf - температура печи, oC;

Тс - температура охладителя, используемого для охлаждения наружного кожуха, oC;

Rтот - общее суммарное тепловое сопротивление огнеупорной футеровки, м2K/W,

при этом Rтот определяют из соотношения:

где L - толщина огнеупорной футеровки, м;

λ - теплопроводность материала футеровки, W/мK.

19. Способ по любому из пп.17-18, отличающийся тем, что при закреплении ряда элементов присоединяют медную проволочную сетку к внутренней стенке наружного корпуса и в точках пересечения на сетке монтируют дополнительные медные проволоки, по существу, под прямыми углами к плоскости сетки.

| US 3849587 A, 19.11.74 | |||

| US 4097679 A, 27.06.98 | |||

| US 4221922 A, 09.09.80 | |||

| РАСЦЕПЛЯЮЩИЙ МЕХАНИЗМ ДЛЯ ЭЛЕКТРИЧЕСКОГО КОММУТАЦИОННОГО АППАРАТА И ЭЛЕКТРИЧЕСКИЙ КОММУТАЦИОННЫЙ АППАРАТ, СОДЕРЖАЩИЙ ТАКОЙ РАСЦЕПЛЯЮЩИЙ МЕХАНИЗМ | 2015 |

|

RU2686666C2 |

| Способ изготовления блочной конструкции печной стенки металлургической печи | 1979 |

|

SU927103A3 |

| Холодильник шахтной печи | 1977 |

|

SU662586A1 |

| Футеровка металлургической печи | 1977 |

|

SU651187A1 |

Авторы

Даты

1999-08-10—Публикация

1995-02-16—Подача