Изобретение относится к технологиям строительных материалов, в частности легких пористых теплоизоляционных материалов на основе жидкого стекла.

Известен способ изготовления строительных блоков из пористого материала, включающий приготовление блоков из смеси жидкого стекла и неорганического наполнителя (керамзита) и прогрев их в сверхвысокочастотном поле с частотой 2450 МГц и удельной энергией 0,7-1,5 кДж/см3. Процесс проводят при температуре 180-200oC с получением прочных блоков, обладающих высокой водостойкостью [1].

Недостатком способа является высокая энергоемкость процесса.

Наиболее близким к изобретению по технической сущности является способ изготовления пористого силикатного материала, включающий перемешивание исходной массы из растворимого силиката щелочного металла (жидкого стекла), неорганического наполнителя и отвердителя, нагрев исходной массы воздействием микроволнового излучения [2].

Получаемый в результате реализации способа высокопористый материал обладает низкой прочностью (плотность 200 г/см3, прочность при сжатии 0,45 МПа) и низкой водостойкостью. Способ отличается высокими энергозатратами.

В изобретении решается задача получения пористых силикатных материалов с высокой прочностью и водостойкостью при низких затратах энергии на их изготовление.

Задача решается тем, что в способе изготовления пористого силикатного материала, включающем перемешивание исходной массы из жидкого стекла, неорганического наполнителя и отвердителя и нагрев ее воздействием сверхвысокочастотного излучения, согласно изобретению перемешивание исходной массы осуществляют в течение 10-20 минут, а нагрев производят в сверхвысокочастотном поле с удельной энергией 0,5-0,65 кДж/см3 в режиме: подъем температуры до 100 - 110oC и выдержка 2 - 5 минут, последующий подъем температуры 170 - 180oC и выдержка 6 - 12 минут.

Признаками изобретения являются:

1. перемешивание исходной массы из жидкого стекла, неогранического наполнителя и отвердителя;

2. нагрев ее воздействием сверхвысокочастотного излучения;

3. перемешивание исходной массы в течение 10-20 минут;

4. нагрев в сверхвысокочастотном поле с удельной энергией 0,5-0,65 кДж/см3;

5. нагрев в режиме: подъем температуры до 100 - 110oC и выдержки 2 - 5 минут, последующий подъем температуры до 170 - 180oC и выдержке 6 - 12 минут.

Признаки 1, 2 являются общими с прототипом, признаки 3 - 5 являются существенными отличительными признаками изобретения.

При изготовлении пористых силикатных материалов возникают большие затраты энергии, а получаемые материалы обладают невысокой прочностью и водостойкостью.

В изобретении решается задача получения пористых силикатных материалов с высокой прочностью и водостойкостью при низких затратах энергии на их изготовление.

Предложенный порядок изготовления пористого силикатного материала и режим нагрева в сверхвысокочастотном поле с удельной энергией 0,5-0,65 кДж/см3 в течение 10-20 мин (подъем температуры до 100-110oC и выдержка 2 - 5 мин, последующий подъем температуры до 170 - 280oC и выдержки 6 - 12 мин) являются оптимальными для решения поставленных задач. За пределами режима не достигаются технические результаты по изобретению.

Осуществление способа показано на примерах его конкретного осуществления.

Примеры конкретного осуществления способа.

Готовят два разных состава исходных масс.

Состав 1, мас.ч.:

Натриевое жидкое стекло с плотностью 1,38 г/см3 и модулем 3 - 100

Портландцемент - 20

Гексафторсиликат натрия - 5

Состав 2, мас.ч.:

Натриевое жидкое стекло с плотностью 1,38 г/см3 и модулем 3 - 100

Каустический магнезит - 25

Гексафторсиликат натрия - 4

Исходную массу тщательно перемешивают с помощью мешалки в течение 10 - 20 мин. Получают однородную массу. Во время перемешивания в смеси инициируются процессы взаимодействия между жидким стеклом и другими составляющими. При этом формируется первичная коллоидная структура суспензии. Полученную суспензию заливают в форму, которую помещают в резонатор сверхвысокочастотной печи, и проводят нагрев в сверхвысокочастотном поле с удельной энергией 0,5 - 0.65 кДж/см3 в следующем режиме: подъем температуры до 100 - 110oC и выдержка 2 - 5 мин, последующий подъем температуры до 170 - 180oC и выдержка 6 - 12 мин. После этого извлекают продукт из формы и проводят охлаждение на воздухе естественным путем.

Из полученных материалов готовят образцы для определения прочности, водостойкости и объемной массы полученного материала. Водостойкость оценивают по снижению прочности после выдержки в воде 24 часа. Все параметры измеряют по стандартным методикам.

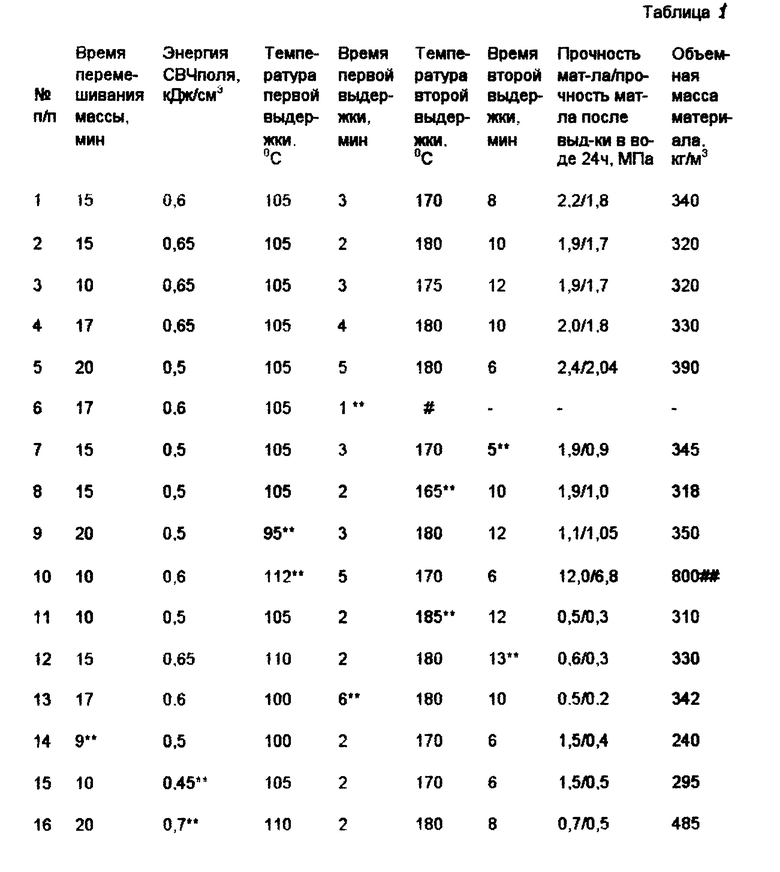

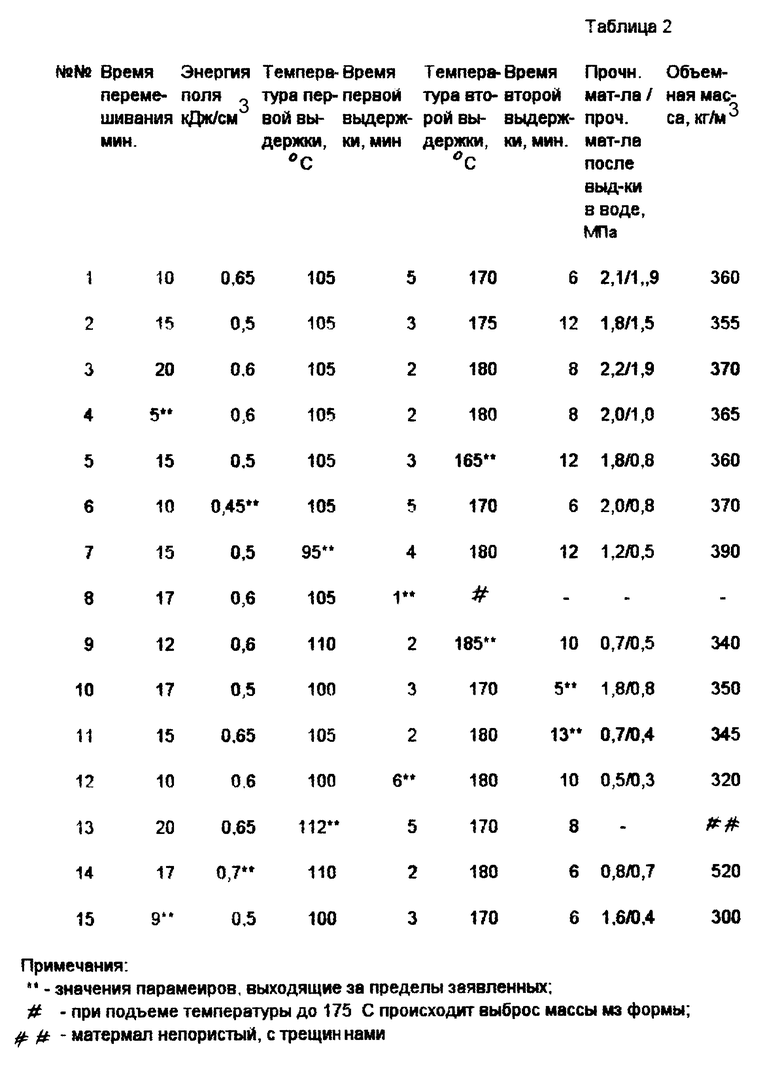

Технические результаты в пределах значений параметров указанного режима для состава 1 приведены в табл. 1, для состава 2 - в табл. 2 (см. табл. 1 и 2 в конце описания). В таблицах представлены результаты, полученные при конкретной реализации способа для двух составов 1 и 2 исходных масс.

Из приведенных данных видно, что получаемый предлагаемым способом силикатный пористый материал обладает существенно более высокой прочностью (1,8 - 2,4 МПа) по сравнению с прототипом (0,45 МПа), высокой водостойкостью (снижение прочности менее чем на 15% после выдержки в воде в течение 24 часов) по сравнению с прототипом (более чем на 18%), при этом объемная масса материала находится в пределах на уровне с прототипом.

Кроме того, преимуществом данного способа является то, что результаты достигаются при низких энергозатратах: процесс термообработки проводится при достаточно низких температурах - не выше 180oC в поле с низкой удельной энергией не выше 0,65 кДж/см3.

Область значений параметров режима обработки определялась как область, в пределах которой обеспечиваются оптимальные параметры получаемого материала. Верхний предел значений времени перемешивания - 20 минут, обусловлен тем, что при дальнейшем перемешивании вязкость массы становится слишком большой. Это приводит к неравномерному вспениванию массы, а также к крупному размеру пор, что снижает прочность материала. Увеличение температуры первой выдержки выше 110oC, температуры и времени второй выдержки выше 180oC и 12 мин не приводит к улучшению физико-механических характеристик материала, но существенно снижает экономичность способа.

Таким образом, приведенные результаты показали, что предлагаемый способ изготовления пористого силикатного материала путем воздействия сверхвысокочастотного излучения позволяет получать высококачественные материалы, которые могут широко применяться в качестве теплоизоляционных строительных материалов. Высокие прочность и водостойкость при приемлемой объемной массе позволяет использовать такие материалы не только для внутренней, но и для внешней отделки. Низкая энергоемкость способа является весьма ценным качеством при промышленном применении.

Источники информации, принятые во внимание при составлении заявки:

1. Патент РФ N 2016886, опублик. 1994.

2. Акцептованная заявка Японии N 53-13217, опублик. 1978 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134669C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННЫХ СИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ | 1998 |

|

RU2134247C1 |

| СПОСОБ РАСТВОРЕНИЯ СИЛИКАТОВ И РЕАКТОР ДЛЯ РАСТВОРЕНИЯ СИЛИКАТОВ | 1998 |

|

RU2134664C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ СТАБИЛИЗАЦИИ ПОЛИКРЕМНИЕВОЙ КИСЛОТЫ | 1998 |

|

RU2134249C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2133715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО ЩЕЛОЧНОГО СИЛИКАТА | 1998 |

|

RU2134246C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134244C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2133718C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134667C1 |

Способ относится к технологиям строительных материалов, в частности легких пористых теплоизоляционных материалов на основе жидкого стекла. В способе изготовления пористых силикатных материалов проводят перемешивание исходной массы из жидкого стекла, неорганического наполнителя и отвердителя и нагрева ее воздействием сверхвысокочастотного излучения. Перемешивание исходной массы осуществляют в течение 10-20 мин. Нагрев производят в сверхвысокочастотном поле с удельной энергией 0,5-0,65 кДж/см3 в режиме: подъем температуры до 100-110oС и выдержка 2-5 мин, последующий подъем температуры до 170-180oC и выдержка 6-12 мин. Техническим результатом является получение материала с высокой прочностью и водостойкостью при низких затратах энергии на их изготовление. 2 табл.

Способ изготовления пористого силикатного материала, включающий перемешивание исходной массы из жидкого стекла, неорганического наполнителя и отвердителя и нагрев ее воздействием сверхвысокочастотного излучения, отличающийся тем, что перемешивание исходной массы осуществляют в течение 10 - 20 мин, а нагрев производят в сверхвысокочастотном поле с удельной энергией 0,5 - 0,65 кДж/см3 в режиме: подъем температуры до 100 - 110oC и выдержка 2 - 5 мин, последующий подъем температуры до 170 - 180oC и выдержка 6 - 12 мин.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| RU 94027685 A1, 20.05.96 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| RU 2060238 C1, 20.05.96 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 1991 |

|

RU2016886C1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Главный желоб доменной печи | 1987 |

|

SU1578203A1 |

| Порошковый дозатор | 1986 |

|

SU1439036A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ ПЛИТ ИЗ ТОРФА ДЛЯ ИЗОЛИРОВАНИЯ ТРУБ | 1935 |

|

SU47675A1 |

| ПИЩЕВАЯ СЛАДКАЯ СМЕСЬ (ВАРИАНТЫ) И СОДЕРЖАЩИЕ ЕЕ ПИЩЕВЫЕ ПРОДУКТЫ | 2008 |

|

RU2385644C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СОСТОЯНИЯ УДАЛЕННЫХ ОБЪЕКТОВ | 1999 |

|

RU2174084C2 |

Авторы

Даты

1999-08-20—Публикация

1998-05-29—Подача