Изобретение относится к промышленности строительных материалов и может найти применение для изготовления теплоизоляционных плит методом воздействия сверхвысокочастотного излучения, характеризующихся повышенной водостойкостью и низкой объемной массой.

Известен состав для изготовления теплоизоляционного материала методом воздействия сверхвысокочастотного излучения, включающий жидкое стекло, кремний, гидрат окиси алюминия, гидроксид натрия и каолин (1).

Недостатком известного состава является то, что получаемые из него изделия обладают недостаточно высокой водостойкостью.

Наиболее близким к изобретению по технической сущности является состав для изготовления теплоизоляционного материала методом воздействия сверхвысокочастотного излучения, содержащий раствор силиката щелочного металла и функциональные добавки: борат марганца или цинка, гидроокись алюминия или окись цинка, асбест (2).

Известный состав дает возможность обеспечить требуемый уровень прочностных свойств получаемого из него материала. Недостатком является недостаточная водостойкость, что определяет срок службы строительного материала. Пористые материалы, получаемый из таких исходных составов, имеют плотность (объемную массу) на уровне 320 г/см3, прочность при сжатии порядка 1,6 - 1,9 МПа, водостойкость - 19-28%. Кроме того, такая исходная композиция достаточно сложна и дорога.

В изобретении решается задача водостойкости при сохранении требуемой прочности получаемого материала.

Задача решается тем, что масса для изготовления пористого силикатного материала под действием сверхвысокочастотного излучения, включающая жидкое стекло и функциональные добавки, согласно изобретению, содержит в качестве стекла натриевое жидкое стекло и в качестве функциональных добавок магниево-кальцевый оксиднокарбонатный продукт MgOCaCO3 с соотношением MgO/CaCO3 0,25-5,0 и фторид алюминия, при следующем соотношении компонентов, мас.ч.:

Натриевое жидкое стекло - 100

Магниево-кальцевый оксиднокарбонатный продукт - 8-35

Фторид алюминия - 3-5

Признаками изобретения являются:

1. жидкое стекло;

2. функциональные добавки;

3. натриевое жидкое стекло;

4. магниево-кальцевый оксиднокарбонатный продукт;

5. фторид алюминия;

6. количественное соотношение компонентов.

Признаки 1 и 2 являются общими с прототипом, признаки 3 - 6 являются существенными отличительными признаками изобретения.

Сущность изобретения

Известные материалы для изготовления пористого силикатного материала не обладают достаточной водостойкостью и прочностью. В предложенной массе для изготовления пористого силикатного материала под действием сверхвысокочастотного излучения решается задача повышения водостойкости и прочности изделий, полученных на ее основе.

Предлагаемое сочетание предложенных функциональных добавок в массе для изготовления пористого силикатного материала под действием сверхвысокочастотного излучения дает возможность получить ранее не фиксируемый результат. Активный по отношению к натриевому жидкому стеклу магниево-кальцевый оксикарбонатный продукт (наполнитель), взаимодействуя с жидким стеклом, связывает щелочь, образуя труднорастворимое соединение. Использование более активного компонента - фторида алюминия как инициатора твердения (отвердитель) усиливает процесс образования труднорастворимого соединения (увеличивает скорость). В результате этого эффективного взаимодействия, а также воздействия сверхвысокочастотного излучения для термообработки, образуется водостойкий материал с приемлемой прочностью.

Состав для получения массы готовят следующим образом. В жидкое натриевое стекло добавляют магниево-кальцевый оксиднокарбонатный продукт, перемешивают до однородной массы, добавляют фторид алюминия, тщательно перемешивают до получения однородной массы. Полученной массой заполняют формы и выдерживают на воздухе при комнатной температуре 10 - 20 мин, после чего помещают в резонатор сверхвысокочастотной печи и проводят термообработку, при которой масса вспучивается за счет испарения воды и приобретает требуемые свойства.

Магниево-кальцевый оксиднокарбонатный продукт - это продукт полуобжига доломита MgCO3CaCO3. Температура разложения MgCO3 ниже температуры разложения CaCO3 на 150-200oC, поэтому в результате низкотемпературного обжига при 700 - 750oC получается MgOCaCO3. Это и есть магниево-кальцевый оксиднокарбонатный продукт. Такой продукт можно получить смешав MgO и CaCO3. Для изменения соотношения MgO/CaCO3 можно добавить к MgOCaCO3 каустический магнезит MgO.

Примеры конкретного выполнения

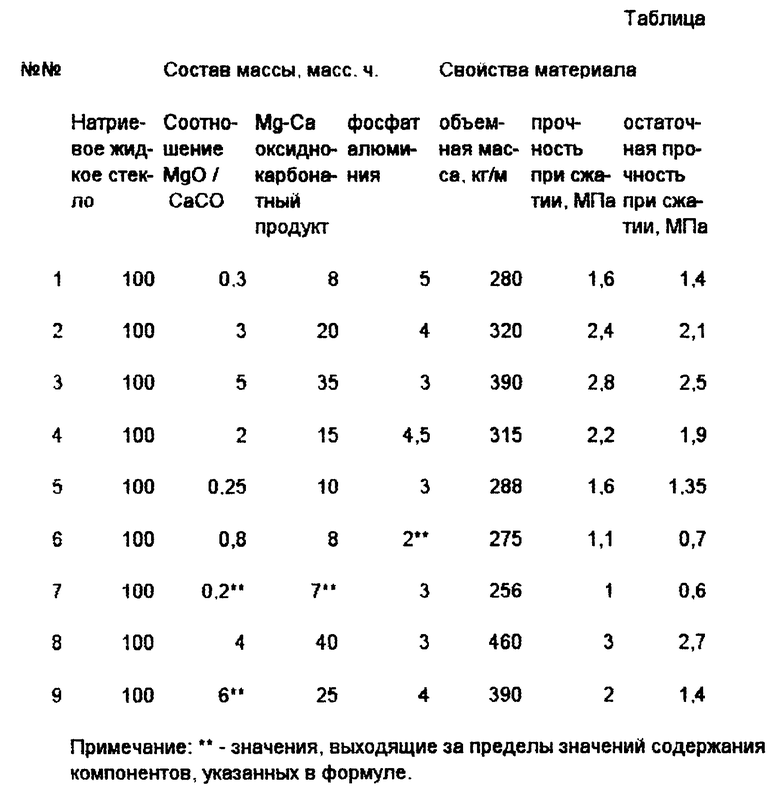

Для экспериментальной проверки заявляемого изобретения были приготовлены 9 составов для получения пористого силикатного материала путем нагрева сверхвысокочастотным излучением. Полученные результаты приведены в таблице. Составы отличались количественным содержанием функциональных добавок и соотношением MgO/CaCO3. Оценка проводилась по прочности, объемной массе и водостойкости. Водостойкость определялась как остаточная прочность при сжатии после водонасыщения (выдержка в воде 24 часа). Во всех случаях массу обрабатывали в поле сверхвысокочастотного излучения с удельной мощностью 0,65 к/Дж/см3 при температуре 170-180oC. Из приведенных данных видно, что масса предлагаемого состава обеспечивает получение пористого силикатного материала с высокой прочностью и высокой водостойкостью. Потеря прочности после насыщения водой в результате выдержки в воде 24 часа составляет 2 - 16%.

Таким образом, предложенная масса позволяет получать высококачественные строительные материалы - пористые теплоизоляционные плиты с высоким сроком службы.

Источники информации.

1. Патент РФ N 2026844, опублик. 1995.

2. Акцептованная заявка Японии N 53-39890, опублик. 1978 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ СИЛИКАТНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2134668C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ГИДРАТИРОВАННЫХ СИЛИКАТОВ НАТРИЯ ИЛИ КАЛИЯ | 1998 |

|

RU2134247C1 |

| СПОСОБ РАСТВОРЕНИЯ СИЛИКАТОВ И РЕАКТОР ДЛЯ РАСТВОРЕНИЯ СИЛИКАТОВ | 1998 |

|

RU2134664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2133715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 1998 |

|

RU2134245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТИРОВАННОГО ЩЕЛОЧНОГО СИЛИКАТА | 1998 |

|

RU2134246C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ СТАБИЛИЗАЦИИ ПОЛИКРЕМНИЕВОЙ КИСЛОТЫ | 1998 |

|

RU2134249C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2133718C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СИЛИКАТНОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ СВЕРХВЫСОКОЧАСТОТНОГО ИЗЛУЧЕНИЯ | 1998 |

|

RU2134667C1 |

Macca относится к промышленности строительных материалов и может найти применение для изготовления теплоизоляционных плит методом воздействия сверхвысокочастотного излучения, характеризующихся повышенной водостойкостью и низкой объемной массой. Масса для изготовления пористого силикатного материала под действием сверхвысокочастотного излучения содержит, мас.ч.: натриевое жидкое стекло 100, магниевокальцевый оксиднокарбонатный продукт MgOCaCO3 с соотношением MgO:CaCO3 0,25-5,0, фторид алюминия 3-5. Техническим результатом является повышение водостойкости при сохранении требуемой прочности получаемого материала. 1 табл.

Масса для изготовления пористого силикатного материала под действием сверхвысокочастотного излучения, включающая жидкое стекло и функциональные добавки, отличающаяся тем, что содержит в качестве жидкого стекла натриевое жидкое стекло и в качестве функциональных добавок магниево-кальцевый оксиднокарбонатный продукт MgO • CaCO3 с соотношением MgO/CaCO3 0,25 - 5,0 и фторид алюминия при следующем соотношении компонентов, мас.ч.:

Натриевое жидкое стекло - 100

Магниево-кальцевый оксиднокарбонатный продукт - 8 - 35

Фторид алюминия - 3 - 5

| Веникодробильный станок | 1921 |

|

SU53A1 |

| RU 94027685 A1, 20.05.96 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1993 |

|

RU2087447C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ | 1991 |

|

RU2016886C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ИЗ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 1996 |

|

RU2098380C1 |

| RU 95102077 A1, 20.12.96 | |||

| Съемник разделительного штампа | 1973 |

|

SU457516A1 |

| Смеситель для вязких материалов | 1987 |

|

SU1546125A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТОЧНЫХ ПЛИТ ИЗ ТОРФА ДЛЯ ИЗОЛИРОВАНИЯ ТРУБ | 1935 |

|

SU47675A1 |

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

| Главный желоб доменной печи | 1987 |

|

SU1578203A1 |

Авторы

Даты

1999-08-20—Публикация

1998-05-29—Подача