Изобретение относится к области получения пористых материалов, например применяемых в качестве фильтров для очистки жидких и газообразных сред, а также может быть использовано в производстве теплоизоляционных материалов. Известны различные способы получения пористых материалов из полимеров путем введения газовой фазы в полимерную среду, например в растворы полимеров, в расплавы полимеров, в сырые резиновые смеси. Например, газом (N2, CO2) при высоким давлении (в автоклаве) насыщают резиновые смеси, расплавы полимеров или насыщают термопластичные полимеры (в виде гранул) низкокипящими жидкостями (изопентатом, метиленхлоридом). Насыщенные таким образом гранулы засыпают в форму и нагревают насыщенным паром до температуры, превышающей температуру стеклования полимера и при этом проводят вспенивание гранул под давлением пара, образовавшегося из низкокипящей жидкости (см. Энциклопедия полимеров, т. 2. М., 1974, с. 549-555).

Эти способы не лишены недостатков:

- использование сложного технологического оборудования,

- токсичность, пожароопасность из-за использования летучих веществ, например растворителей.

Известен способ получения пористых материалов из полиэтилена высокой плотности с индексом расплава 0,5 г/10 мин. путем смешения его (600 г) с двууглекислым калием (300 г), этиленгликолем, четыреххлористым углеродом в течение одного часа при комнатной температуре, таблетирование (формование) при давлении 150 кг/см2 и обработки током высокой частоты (см. автор. свид. СССР N 296483, кл. C 08 J 9/24, 1979). Этим способом получают материал с размером пор 2-5000 мкм и газопроницаемостью 0-3000 см2/атм.-сек., однако он имеет достаточно сложную технологию. Известен способ изготовления пористых материалов из полиэтилена путем смешения полиэтилена высокой плотности, облученного ионизирующим излучением и необлученного, последующего уплотнения, спекания и охлаждения (см. авт. свид. СССР N 1666746, кл. C 08 J 9/24, 1988).

Известен способ получения пористого материала из композиции, содержащей ненасыщенный полифункциональный мономер с активными атомами водорода (сложный полиэфир), полиизоцианат, отвердитель и воду. Формование осуществляют, например, при последовательном охлаждении смеси (раствора) до -25oC, облучении в течение 15 минут УФ лампой, опрыскивании продукта раствором триэтиламина в ацетоне при -8oC. После выпаривания растворителя получают микропористое изделие с проницаемостью для паров воды 5,8 мг/см2час (SV 590319, 1978). Полученный этим известным способом материал используется только как материал для верха обуви и одежды.

Известен способ изготовления пористого теплоизоляционного материала на основе фенолформальдегидной смолы, порофора, уротропина и пористого наполнителя с размером частиц 10-40 мм (керамзит, стеклопор), обработанного хлорированным углеводородом (SV 81296, 1979). Способ сложен и кроме того предполагает использование токсичных хлорированных углеводородов.

Известен способ получения пористого материала из термопластических полимеров (полиэтилен высокого давления, отходы полиэтилена) из композиции, содержащей полимер (50-60 мас.%), поробразователь (азодикарбамид) 3-5 мас.%, наполнитель (асбест, стекловолокно, базальтовое волокно) - 30-45 мас.%, карбамид - 0,1 - 0,25 мас. %, вода - 1,9-4,75 мас.%. Пористый материал (поропласт) получают гомогенизацией композиции при температуре вязкотекучего состояния (140o, 158 мин). При этом наполнитель предварительно обрабатывают карбамидом, а вспенивание осуществляют в формах при 160-180oC в течение 15-30 мин (см. авт. свид. СССР N 1821476, кл. C 08 J 9/10, 1990). Однако эти способы также являются технологически сложными, применяемые термопластичные полимеры имеют низкую стойкость в ряде растворителей, в нефтепродуктах, особенно при повышенных температурах эксплуатации.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ получения пористого материала на основе термопластичных смол из композиции, содержащей термопластичную смолу 25 - 90 мас.% на 100 мас.% смеси и минерального наполнителя с пористостью 10-12% и влажностью до 15%, выбранного из группы, включающей цеолит, шунгит, апатит с размером частиц 0,04 - 0,1 мм в количестве 10 - 75 мас.% на 100 мас. % смеси, а вспенивание осуществляют в течение 15 - 20 минут при температуре расплава полимера (см. патент РФ N 2078098, 1997). Недостаток этого способа состоит в том, что

- при содержании термопластичного полимера менее 20 мас.% на 100 мас.% смеси материал не имеет прочности,

- сравнительно высокая (не менее 7%) усадка, что не позволяет изготавливать изделия высокой точности,

- низкая хим- и теплостойкость в растворителях и нефтепродуктах, особенно при повышенных (выше 100oC) температурах эксплуатации.

Технической задачей заявляемого изобретения является повышение прочности, хим- и теплостойкости пористого материала, уменьшение усадочных деформаций.

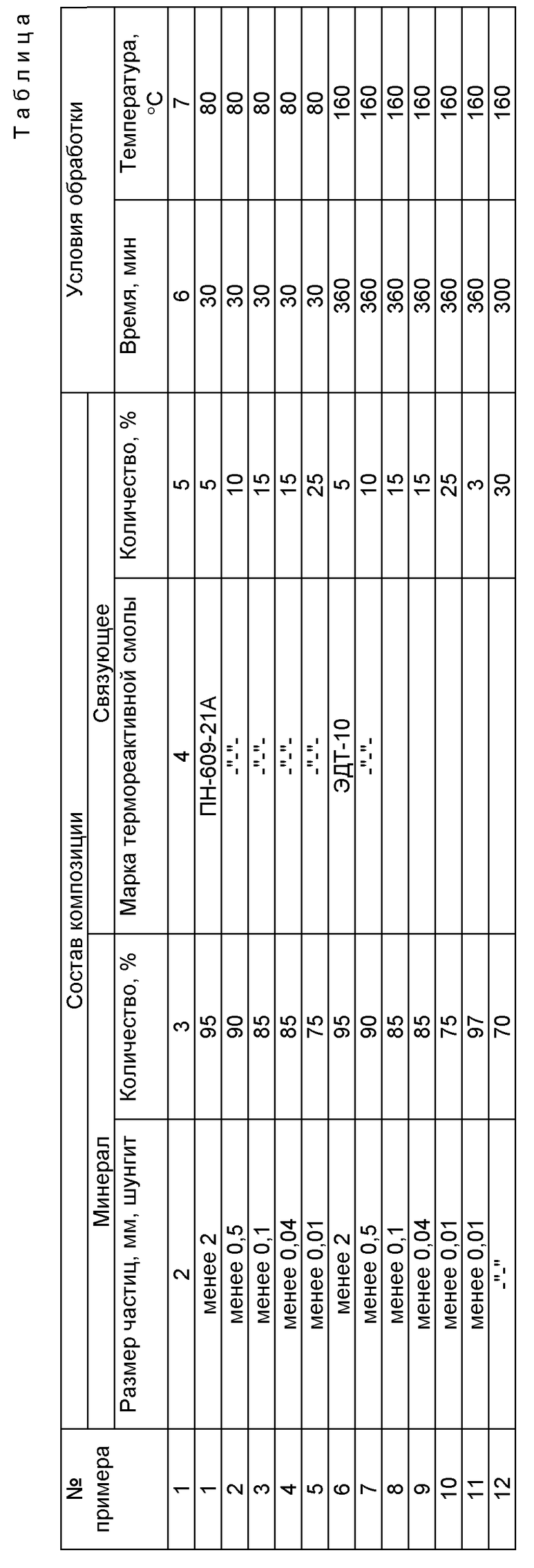

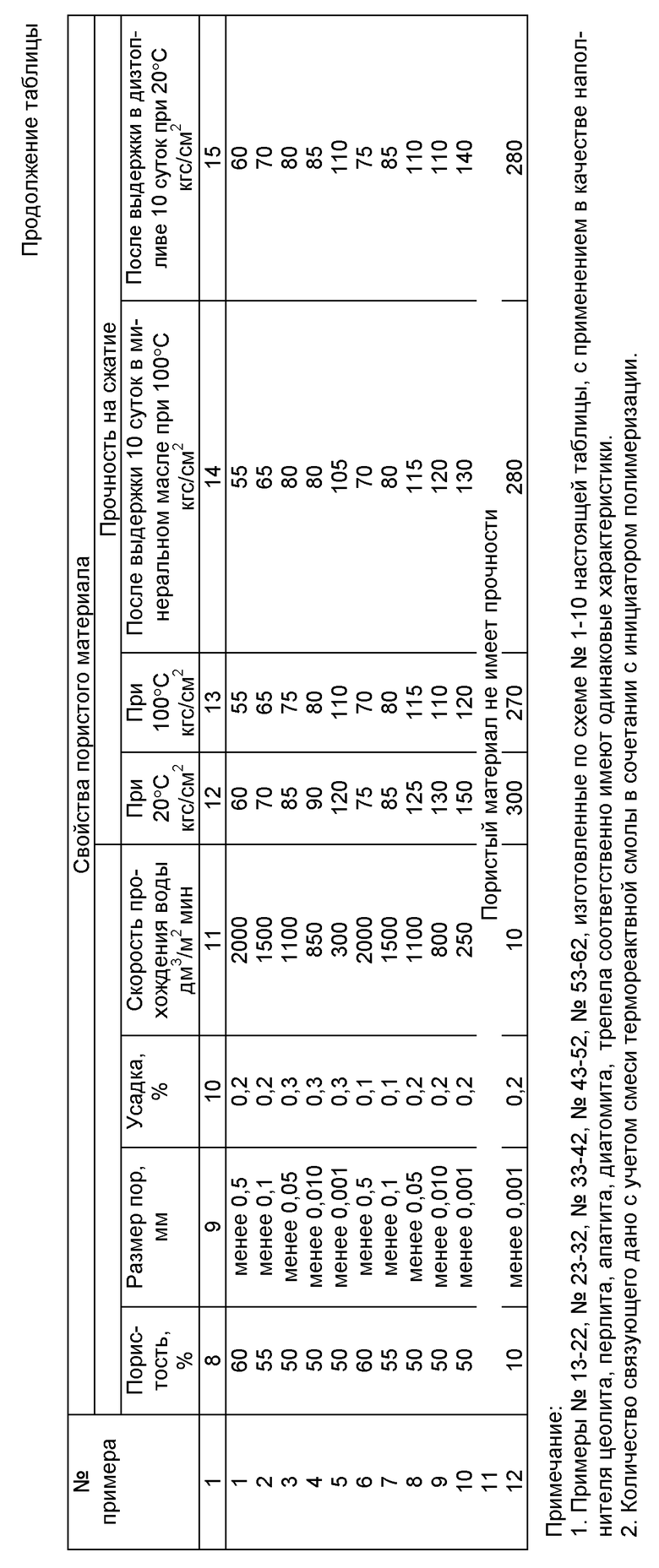

Техническая задача достигается тем, что в способе получения пористого материала путем смешения связующего и пористого минерального природного наполнителя с влажностью до 15%, выбранного из группы, включающей цеолит, шунгит, апатит, перлит, диатомит, трепел или их смеси, и последующего вспенивания смеси в процессе формования при нагревании, в качестве связующего используют связующее на основе термореактивной смолы, выбранной из группы, включающей ненасыщенную олигоэфирмалеинатную смолу, олигоэфиракрилаты (или их смеси), эпоксиолигомеры - например, продукты поликонденсации эпихлоргидрина с фенолами. В качестве наполнителя используют наполнитель, выбранный из указанной группы с размером частиц не более 5 мм и пористостью 8-75% при соотношении в смеси наполнителя 75-95 мас.% и связующего 5 - 25 мас.% на 100 мас.% смеси, при этом вспенивание осуществляют при 60-160oC в течение времени, необходимого для полного отверждения смеси. В данном способе связующее используют в виде смеси термореактивной смолы из указанной группы (олигоэфирмалеинаты или олигоэфирмалеинатфталаты - продукты конденсации малеиновой и/или фталевой кислот) с алифатическими (акрилалифатическими) гликолями, олигоэфиракрилаты, олигоэфирметакрилаты, эпоксиолигомеры - например, ЭДТ-10 - продукты поликонденсации эпоксихлоргидрина с фенолами) в сочетании с инициатором отверждения, взятым в количестве 5-25 мас.% на 100 мас.% связующей смолы. Примерами термореактивных смол являются, например, олигоэфирмалеинатная смола НПС-609-21 (ПН-609-21), олигоэфиракрилаты ТГМ-3 - (олигоэфиртри (оксиэтилен)- -w, - диметакрилат), МГФ-9-диметакрилат-бис-диэтиленгликольфталат или их смеси, в сочетании с такими инициаторами отверждения, как перекись метилэтилкетона, порофор ЧХЗ-21- азодикарбамид (10 мас.% на 100 мас.% связующей смолы).

Используемые наполнители являются известными минералами:

- цеолит - водный алюмосиликат, в котором цеолитовая вода может удаляться при нагревании и вновь поглощаться минералами во влажной среде,

- шунгит - природный минерал, представляющий собой элементарный углерод, отличающийся от антрацита малым содержанием летучих компонентов, а от графита - отсутствием кристаллической структуры,

- апатит - основные безводные фосфаты,

- диатомит - остатки кремнистых панцирей или скелетов, синтезированных диатомовыми водорослями, рацихлериями или жгутиковыми (диатомовый кремнезем),

- трепел - опаловый кремнезем, представляющий собой чрезвычайно мелкие или более крупной округой формы тельца диаметром от 0,02 до 0,02 мм,

- перлит - природный силикат опалового типа.

Эти наполнители используют с пористостью 8 - 75% и до 15% влажности.

Преимущества заявляемого изобретения заключаются в следующем:

- повышается прочность, хим- и теплостойкость пористого материала,

- уменьшается усадка готового изделия.

Процесс образования пористой структуры происходит следующим образом: воздух, находящийся в порах минерала, расширяясь при нагревании, а также испаряющаяся влага, адсорбированная на поверхности минерала, вспенивают олигомер, образуя проходные поры, размер которых определяется гранулометрическим составом минерала и концентрацией олигомера, кроме того открываются проходные поры и в самих частицах минерала, размер которых колеблется от нескольких десятков ангстрем до нескольких десятков микрон, что увеличивает общую пористость материала и, следовательно, общую производительность по очистке жидких или газообразных сред.

Воспроизводимость заявляемого изобретения иллюстрируется следующими примерами.

Примеры готовили следующим образом.

В навеску связующего вводили инициатор отверждения в соотношении 10 мас. % инициатора на 100 мас.% связующего. В навеску шунгита с заданным размером частиц и заданным соотношением минерал - связующее вводили связующее и тщательно перемешивали, полученную смесь засыпали в кольцевую форму.

Подготовленный образец термообрабатывали, после термообработки образец извлекали из формы и подвергали испытаниям.

Примеры изготовления образцов и результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ НОСИТЕЛЬ ДЛЯ РЕПЕЛЛЕНТОВ И ИНСЕКТИЦИДОВ | 1999 |

|

RU2142366C1 |

| СПОСОБ ОЧИСТКИ ВОДЫ ОТ НЕФТЕПРОДУКТОВ | 2001 |

|

RU2182118C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1997 |

|

RU2118967C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1996 |

|

RU2109767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СМОЛ | 1995 |

|

RU2078098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134701C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086576C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО МАТЕРИАЛА | 1995 |

|

RU2086575C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТИ (ВАРИАНТЫ) | 2007 |

|

RU2343954C2 |

| ПОРИСТЫЙ МАГНИТНЫЙ СОРБЕНТ | 2002 |

|

RU2226126C1 |

Пористые материалы получают смешением связующего и пористого минерального природного наполнителя с влажностью до 15%, выбранного из группы, включающей цеолит, шунгит, апатит, перлит, диатомит, трепел и их смеси, в процессе формования при нагревании. В качестве связующего используют связующее на основе термореактивной смолы - ненасыщенную олигоэфирмалеинатную, олигоэфиракрилатную смолу, их смеси и эпоксиолигомеры в сочетании с инициаторами отверждения, взятыми в количестве 5-25 мас.% на 100 мас.% связующего. Вспенивание осуществляют при 60-160oС в течение времени, необходимого для полного отверждения смеси. Способ позволяет получить повышенной прочности, хим- и термостойкости пористый материал, уменьшить усадочные деформации. 1 табл.

Способ получения пористого материала путем смешения связующего и пористого минерального природного наполнителя с влажностью до 15%, выбранного из группы, включающей цеолит, шунгит, апатит, перлит, диатомит, трепел и их смеси, в процессе формования при нагревании, отличающийся тем, что в качестве связующего используют связующее на основе термореактивной смолы, выбранной из группы, включающей ненасыщенную олигоэфирмалеинатную, олигоэфиракрилатную смолу, их смеси и эпоксиолигомеры, в сочетании с инициаторами отверждения, взятыми в количестве 5 - 25 мас.% на 100 мас.% связующего, наполнитель используют с размером частиц не более 5 мм и пористостью 8 - 75% при соотношении в смеси наполнителя 75 - 95 мас.% и связующего 5 - 15 мас.% на 100 мас.% смеси, вспенивание осуществляют при 60 - 160oC в течение времени, необходимого для полного отверждения смеси.

| Композиция для изготовления поропласта | 1990 |

|

SU1821476A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СМОЛ | 1995 |

|

RU2078098C1 |

Авторы

Даты

1999-08-20—Публикация

1998-08-07—Подача