Изобретение используют при строительстве, ремонте и эксплуатации трубопроводов. Из уровня техники известен способ нанесения покрытия на металлический трубопровод [1] . На очищенную и подготовленную к изоляции футерованную полиэтиленом трубу наматывают клеящий материал, а поверх наматывают изоляционную полиэтиленовую ленту. Клеящий материал представляет собой ленту из клея-расплава. Ленты наматывают с усилием прижатия их к поверхности в 0,3 кг/кв. см. После намотки трубу продвигают через индуктор высокочастотных колебаний, при этом мощность генератора составляет 100 кВт, а частота 10 кГц. Скорость продвижения трубы через индуктор составляет 0,8-4 м/мин. Наружная поверхность металлической трубы нагревается до температуры 180-200 град.C при глубине нагрева 0,7-0,8 мм. Эта температура соответствует активизации адгезионных свойств клеящего материала, поэтому после прохождения индуктора полиэтиленовая лента прочно приклеивается к трубе (адгезия составляет 10-12 кг/кв.см). При этом внутренний, футерующий слой полиэтилена не подвержен температурным воздействиям.

Данный способ имеет следующие недостатки:

1. Перед нанесением ленты из клей-расплава поверхность трубы должна быть очищена.

2. Намотка ленты требует прижатия ее к поверхности трубы с определенным усилием.

3. Нанесение изоляционного покрытия требует подогрева трубы до температуры 180-200 град.C.

4. Ремонт изоляции по данному способу не применим для локальных участков повреждений.

5. Изолированный трубопровод по данному способу подвержен к нарушению сплошности изоляции при транспортировке, укладке и эксплуатации.

6. Требует дополнительной защиты от коррозии средствами электрохимзащиты.

7. Контроль сплошности изоляции на действующем трубопроводе выполняется трудоемким методом электрометрических измерений.

8. На каждый километр трассы требуется 30-50 термоусаживающих муфт.

Известен также способ изоляции трубопроводов полимерными лентами, осуществляемый комбинированными машинами (созданными Ленфилиалом СКБ "Газстроймашина"), которые одновременно очищают наружную поверхность от загрязнения, наносят грунтовку, обматывают по винтовой линии изоляционную ленту и защитную обертку [2].

Данный способ имеет следующие недостатки.

1. При очистке необходимо избежать среза металла в гребнях волн и выпуклостей при большой овальности и в тоже время создать соответствующую данной изоляции шероховатость поверхности.

2. Нанесение грунтовки - один из основных процессов, определяющий качество изоляционного покрытия, контролируется визуально, что при слишком толстом слое способствует образованию гофр и пузырей, а при слишком тонком слое не обеспечивается адгезия.

3. При намотке лент возникает ряд трудностей, связанных с изменением температуры воздуха, которые усложняют процесс.

4. Не обеспечивается адгезия пленки в околошовных зонах (продольные, поперечные швы на трубе). В эти зоны попадает агрессивный почвенный электролит, который может проникнуть на участки с нарушением объемных соотношений праймера и подклеивающего слоя.

5. Для повышения эффективности противокоррозионной защиты необходима электрохимзащита, которая предназначена защищать металл трубопровода от почвенной коррозии в местах повреждения изоляции.

6. На систему металл-изоляция-грунт оказывает влияние целая гамма внешних факторов: метеорологических, гидрологических, строительных и технологических, которые так или иначе, влияют на кинетику коррозионного процесса.

Известен также способ борьбы с коррозионными повреждениями стальных трубопроводов заменой их на пластмассовые, не требующие дополнительной электрохимзащиты. В зарубежной практике для нефтегазопромысловых трубопроводов уже используются два вида пластмассовых труб на малые давления- (до 1,0 МПа) - полиэтиленовые, а на давления 4,0 - 6,0 МПа и более - из композиционных материалов (стеклопластиковые, бипластмассовые, армированные, термопластичные). В России крупнейшим производителем пластмассовых труб, способным выпускать трубы из полиэтилена диаметром до 1220 мм, является АО "Оргсинтез" г. Казань [3].

Данный способ имеет следующие недостатки:

1. Пластмассовые трубы имеют большую положительную плавучесть по сравнению со стальными трубопроводами, и поэтому требуется дополнительная балластировка их при прокладке в обводненных грунтах.

2. Определение местоположения подземных пластмассовых труб требует специального приборного обеспечения. Традиционные трассоискатели не пригодны.

3. Пластмассовые трубы более уязвимы к механическим повреждениям. Например, при наезде пахотной и другой техники.

4. Перевод магистральных трубопроводов высокого давления на пластмассовые трубы потребует значительных материальных затрат на перевооружение многих отраслей промышленности.

5. Поиск и обнаружение утечек - трудоемкий и дорогостоящий процесс.

Близким к предлагаемому по технической сущности является способ эпоксиполипропиленового покрытия ЗМ - "Монтелл" исполняемый в условиях стационарных или передвижных минизаводов трубоизоляции и существует комплексная технология, включающая оборудование и материалы, необходимые для достижения стандартного качества покрытия при заделке сварных стыков термоусаживающимися манжетами и ремонте повреждений заводского покрытия в полевых условиях [4].

Данный способ имеет следующие недостатки.

1. Требуется тщательная подготовка поверхности трубы, ее высокотемпературный нагрев.

2. Компоненты изоляционного покрытия создают трехслойную конструкцию изолированного трубопровода.

3. Для эксплуатации магистральных трубопроводов с аналогичным покрытием требуется дополнительно электрохимзащита.

4. Визуально не выявленные дефекты изоляции, полученные при транспортировке, укладке в траншею и возникающие в процессе эксплуатации, могут быть зафиксированы только в результате трудоемких интенсивных электрометрических измерений.

5. Ремонт нарушений изоляционного покрытия требует раскрытия котлована на значительной длине и подъема трубы для монтажа навесного специального оборудования, что в свою очередь влечет за собой снижение или полное прекращение транспортировки продукта.

6. Поставляемые двух-трехтрубные секции изолированных трубопроводов требуют на каждый километр трассы от 30 до 50 участков заделки сварных стыков термоусаживающими манжетами.

7. Правилами технической эксплуатации не допускается нагрев действующего трубопровода до 200-230oC.

Известен способ контроля скорости коррозионного износа трубопроводов при нарушении сплошности изоляции по образцам свидетелям, которые устанавливаются сверху, сбоку и под трубой изолированной стороной к трубопроводу, а неизолированной к грунту. Дефекты изоляционного покрытия трубопровода имитируются путем неполной изоляции лицевой поверхности образца, при этом половина образцов свидетелей имеют электрические контакты с трубопроводом и работают в режиме электрохимзащиты, другая половина - без нее. По потере массы образца и глубин питинга определяется среднегодовая скорость коррозии за период между извлечениями образцов с последующим усреднением данных измерений за весь период эксплуатации [5].

Данный способ имеет следующие недостатки.

1. Установка и выемка образцов свидетелей с определенной периодичностью в результате раскрытия поперечника трубопровода нарушает свойства грунта и изменяет температурно-влажностный режим окружающей среды.

2. Установленная скорость коррозии в данном поперечнике не отражает фактического процесса коррозии на удалении нескольких метров, так как грунты вдоль трубопровода имеют значительный разброс значений эл. сопротивления, в силу различной глубины заложения и уровня грунтовых вод меняется и температурно-влажностный режим окружающей среды.

3. Определение скорости коррозии по потерям массы образца требует дополнительно тщательных лабораторных исследований.

4. Невозможно расставить образцы свидетели вдоль всей трассы магистральных трубопроводов и тем самым велика вероятность пропустить участки, подверженные интенсивной коррозии.

Для всех перечисленных способов нанесения изоляционного покрытия, предотвращающих коррозионные повреждения, известен способ регистрации утечек, заключающийся в облете трассы трубопровода на вертолете с бортовой установкой спектрального анализа. Вертолет совершает облет, как правило, либо строго над трубопроводом, либо параллельно ему. Сканирование при записи синхронизируются, одновременно с данными записывают сигналы реального времени. Ленты с записью затем направляют в аналитическую лабораторию, где каждую ленту хронологически кодируют метками времени и даты, причем хронометрируется каждый кадр с точностью в пределах одной секунды. По завершению составления перечня возможных утечек, сбора всех карт и фотографий, необходимых для нахождения соответствующих точек, выполняется послеинспекционная проверка результатов непосредственно на объекте, совместно с представителем трубопроводной компании. Цель послеинспекционной проверки - представить информацию по распознанию зарегистрированных пунктов в форме, доступной для понимания оперативным персоналом трубопровода, поскольку персонал, как правило, не имеет соответствующей подготовки [6].

Данный способ имеет следующие недостатки:

1. В дешифровке материалов немаловажным является субъективный фактор понимания записей с вертолета.

2. Метод достаточно сложный и малооперативный.

3. Требуется перевод полученной информации на язык доступный персоналу, обслуживающему трубопроводы.

4. Требуется специально оборудованный вертолет с командой специалистов.

Известен также способ обнаружения утечек в подземных трубопроводах без вскрытия грунта, заключающийся в том, что вместе с транспортируемым продуктом в трубопровод вводится радиоактивный индикатор, а перемещение меченого столба нефтепродукта в границах испытуемого участка фиксируется при помощи маркерных радиометрических измерения [7].

Данный способ имеет следующие недостатки:

1. Радиоактивный индикатор должен хорошо растворяться в продуктах транспортируемых в трубопроводе.

2. Прострел грунта толщиной до 1,4 м не обеспечивает контроль участков, уложенных на большую глубину.

3. Окончательное подтверждение наличия сквозных дефектов в трубопроводе производится определением величины удельной активности проб грунта, отбираемых при помощи мотобура с различных глубин вблизи маркировочных фишек.

Задачей изобретения является способ исполнения изоляционного покрытия, исключающий условия возникновения и протекания коррозионных процессов, обеспечивающий поиск и обнаружение утечек при эксплуатации трубопроводов.

Поставленная задача решается тем, что в известном способе исполнения изоляционного покрытия, заключающемся в изготовлении цельной полимерной оболочки, либо состоящей из двух половин, внутри которых сформованы за одно целое продольные опорные элементы с поперечными уступами, при этом монтируется изоляционное покрытие при новом строительстве методом размещения трубопровода без очистки поверхности трубы в отформованную оболочку, с последующим соединением поперечных стыков, либо оболочку, состоящую из двух половин, монтируют непосредственно на действующий трубопровод соединением продольных и поперечных стыков, при этом межтрубное пространство после соединения протяженных участков трубопроводов, герметизируется по концам и заполняется сухим воздухом (или инертным газом) при избыточном давлении, поддерживающимся автоматическими контрольно-осушительными установками, при этом в оболочку вварен патрубок со средством контроля, с выводом на поверхность земли, позволяющий производить замеры давления и отбор воздуха (или инертного газа) из межтрубного пространства, использование существующей системы телемеханики и телеконтроля, устанавливаемых на крановые узлы, позволяет вести дистанционно с диспетчерского пункта контроль давления воздуха и его расход на поддержание установленного давления.

Известен способ изготовления трубопроводов для транспортирования углеводородов, при котором на наружной поверхности трубопровода монтируют с образованием кольцевого зазора герметичную полимерную оболочку [8]. В ее внутренней полости имеются удерживающие трубопровод опоры. Данному прототипу присущи все ранее указанные недостатки.

Заявителю неизвестны из патентной и научной технической информации обладающие новизной следующие признаки изобретения:

- для изоляции трубопроводов изготавливается оболочка из полимерных изоляционных материалов полиэтилена, пропилена;

- оболочка монтируется на трубопроводе отдельными секциями с последующим герметичным соединением;

- при монтаже изолирующей оболочки подготовка поверхности металла трубопровода не требуется;

- после окончания строительства трубопровода между крановыми узлами оболочка герметизируется и испытывается на прочность и герметичность;

- между оболочкой и трубопроводом закачивается осушенный воздух (или инертный газ) и поддерживается избыточное давление автоматическими контрольно-осушительными установками, которые монтируются на крановых узлах;

- трубопровод постоянно и гарантированно находится в среде осушенного воздуха (или инертного газа);

- не требуется электрохимзащита поверхности стальных трубопроводов;

- дистанционно контролируется целостность оболочки и трубопровода.

На основании изложенного считаем, что изобретение является новым.

Перечисленные существенные признаки являются неочевидными для среднего специалиста в данной области техники и поэтому соответствуют критерию изобретательский уровень.

Изобретение может быть внедрено при ремонте и строительстве трубопроводов на участках, склонных к возникновению и протеканию коррозионных процессов и образованию утечек.

В связи с этим считаем, что заявленный способ соответствует критерию "Промышленная применимость".

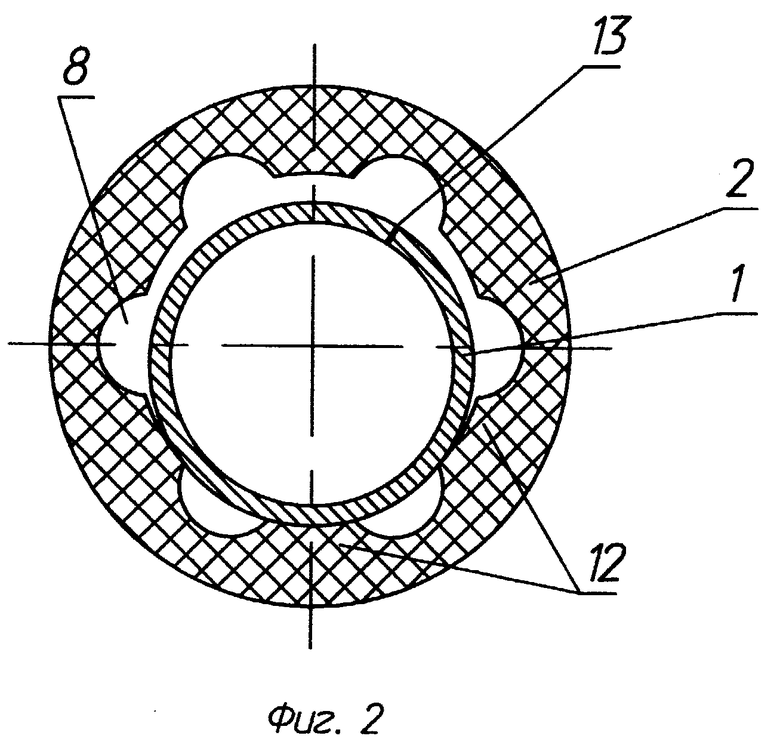

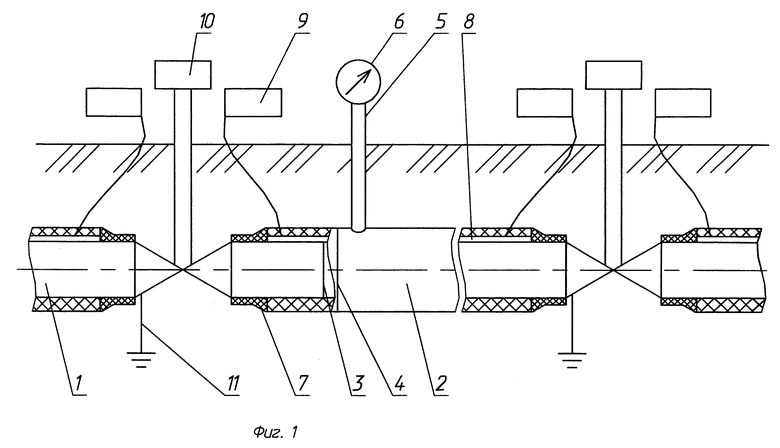

Заявленный нами способ исполнения изоляционного покрытия, исключающий условия возникновения и протекания коррозионных процессов, обеспечивающий поиск и обнаружение утечек при эксплуатации трубопроводов, поясняется с помощью фиг. 1, где показана принципиальная схема расположения конструктивных элементов изолированного трубопровода, а на фиг. 2 показана схема поперечного разреза оболочки и трубопровода.

Монтаж изоляционного покрытия фиг. 1 выполняется при новом строительстве следующим образом.

Секции трубопровода 1, смонтированные в изоляционную оболочку 2, укладываются в траншею (на фиг. 1 не показано) и производится соединение поперечных стыков 3, 4 трубопровода 1 и оболочки 2, причем смещение поперечного шва 4 оболочки 2 от поперечного шва 3 труб 1 должно обеспечивать условия сварки трубы 1 и сохранность оболочки 2. Патрубок 5, выполненный из однородного материала оболочки 2, вваривается в изолирующую оболочку 2 трубопровода 1, причем патрубок 5 со средством контроля 6 устанавливается на удалении от кранового узла, разделяя длину трубопровода на неравные части, что облегчает установить место расположения возникающих дефектов изоляционной оболочки 2 и утечек в трубопроводе 1.

С обеих сторон оболочка герметизируется муфтами 7, например термоусаживающими, тем самым обеспечивается герметичность межтрубного пространства 8, в которое подается с обеих сторон сухой воздух (или инертный газ) от автоматических контрольно-осушительных установок 9, создавая избыточное давление, при этом крановые узлы 10 имеют заземление 11.

На фиг. 2 представлена конфигурация продольных опорных элементов 12 оболочки 2, расположение продольного шва 13 трубы 1, который не должен опираться на продольные опорные элементы 12, постоянный контакт поверхности трубопровода 1 с сухим воздухом (или инертным газом), закачиваемым в межтрубное пространство 8, обеспечивается смещением расположения опорных элементов 12 при соединении двух стыкуемых оболочек 2.

В случае ремонта изоляции действующего трубопровода изолирующая оболочка 2 изготавливается из двух половин, трубопровод 1 освобождается от грунта засыпки, очищается от старой изоляции (на схеме не показано), половинки оболочки 2 прижимаются к боковой поверхности трубопровода 1 и по верхней образующей выполняется продольный шов оболочки 2, затем оболочку 2 поворачивают на 180o и выполняют второй продольный шов, смонтированное необходимое количество оболочек сдвигают вдоль трубы до плотного их соприкасания и с помощью центраторов выбираются их несоосность, производят соединение поперечных швов 3, 4 и герметизацию муфтами 7 концов оболочки, с подключением автоматических контрольно-осушительных установок 9 осуществляют подачу сухого воздуха (или инертного газа) и приварку патрубка 5 со средством контроля 6 аналогично схеме, описанной при новом строительстве.

Пример

Пример использования предлагаемого исполнения изоляционного покрытия, исключающий условия возникновения и протекания коррозионных процессов, обеспечивающий поиск и обнаружение утечек при эксплуатации трубопроводов, подтверждается химической реакцией коррозии, протекающей при наличии в окружающей трубу среде влаги, что имело место во всех описанных типах изоляционных покрытий. Постоянное поддержание сухого воздуха (или инертного газа) в межтрубном пространстве не инициируют коррозионного процесса, а в случае появления дефектов изоляционного покрытия контрольно-осушительные установки автоматического поддержания давления подачи сухого воздуха (или инертного газа) компенсируют расход сухого воздуха до полной ликвидации его утечек и возвращают работу автоматических контрольно-осушительных установок сухого воздуха в первоначальный режим работы. В случае повышения давления в межтрубном пространстве в результате утечек транспортируемого продукта в трубопроводе при сохранности герметичности оболочки через средства контроля, установленные на разном удалении от крановых узлов, и автоматические контрольно-осушительные станции поддержания установленного избыточного давления сухого воздуха определяется район возможных утечек, уточнение места утечек осуществляется течеискателями.

Использованием телемеханики и телеконтроля все изменения по давлению сухого воздуха (или инертного газа) в межтрубном пространстве поступают на диспетчерский пункт.

Заявленное изобретение в сравнении с прототипом позволяет в значительной мере сократить затраты на ремонт действующих трубопроводов, подверженных коррозии, и предотвратить условия возникновения и протекания коррозионных процессов на вновь строящихся трубопроводах, облегчить поиск и обнаружение утечек при эксплуатации, тем самым повышается надежность трубопроводов.

Источники информации принятые при экспертизе

1. Галеев Р.Г., Тахаутдинов Ш.Ф., Загиров М.М., и др. Способ нанесения покрытия на металлическую трубу. А.С. 94031241/06, 20.07.96, Бюл. N 20.

2. Гальперин А. И. Механизмы и технологии нанесения ленточной изоляции необходимо совершенствовать. Строительство трубопроводов, с. 26-30, N 5, 1993 г.

3. Зайцев К.И. Пластмассовые трубы - перспектива замены стальных труб на нефтегазопромыслах. - Строительство трубопроводов, с. 7-11, 1996 г.

4. Катаев А. Д. Система трехслойного внешнего эпоксиполипропиленового покрытия для трубопроводов "Российско-американский симпозиум по нормированию в транспорте и распределении газа" (доклады и сообщения Саратов, октябрь 1995 г.), с. 56-62, ИРЦ Газпром, г. Москва.

5. Гамова Н. М. , Лисин В.Н. Коррозионная стойкость магистральных трубопроводов в условиях Севера. Э.И. Серия "Борьба с коррозией и защита окружающей среды" с.1-6, N 10, 1986 г.

6. Абернати Д.А. Регистрация утечек в трубопроводах с воздуха, с. 73-75.

7. Аксенов В. С. Обнаружение утечек в подземных трубопроводах без вскрытия грунта. - Строительство трубопроводов, с. 32, N 12, 1990 г.

8. FP 2244956 A1, кл. F 16 L 9/18, 23.05.75 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ КОРРОЗИОННОГО РАСТРЕСКИВАНИЯ ПОД НАПРЯЖЕНИЕМ ТРУБОПРОВОДОВ | 1997 |

|

RU2120079C1 |

| СПОСОБ ВЫЯВЛЕНИЯ УЧАСТКОВ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ПРЕДРАСПОЛОЖЕННЫХ К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ (СТРЕСС-КОРРОЗИИ) | 1999 |

|

RU2147098C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАЗРУШЕНИЯ ТРУБОПРОВОДОВ | 1998 |

|

RU2138725C1 |

| ВОДОПРОПУСКНОЕ СООРУЖЕНИЕ ПОД НАСЫПЬЮ | 1995 |

|

RU2079599C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКОРОСТИ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2536779C1 |

| СПОСОБ ВЫПОЛНЕНИЯ АНОДНОГО ЗАЗЕМЛЕНИЯ | 2013 |

|

RU2521927C1 |

| СПОСОБ РЕМОНТА ПРОВИСАЮЩИХ И РАЗМЫТЫХ УЧАСТКОВ ПОДВОДНОГО ТРУБОПРОВОДА | 1995 |

|

RU2081366C1 |

| РУЛОННЫЙ МАСТИЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2379575C2 |

| СИСТЕМА БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ ТОКА В ПОДЗЕМНЫХ ТРУБОПРОВОДАХ И ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ИХ ЗАЛЕГАНИЯ | 2003 |

|

RU2246742C1 |

| СПОСОБ РЕМОНТА ПРОТЯЖЕННЫХ СТАЛЬНЫХ ГАЗОПРОВОДОВ | 2005 |

|

RU2273681C1 |

Изобретение используют при сооружении и ремонте подземных трубопроводов. Последний размещают в полимерной герметичной оболочке с образованием кольцевого зазора. Трубопровод опирается на продольные выступы внутри оболочки и располагается дезаксиально. Оболочка выполнена из отдельных секций и соединяется поперечными швами с герметизацией секций по торцам. Возможно выполнение оболочки разъемной. Полость в оболочке заполнена сухим воздухом или инертным газом. Герметичным патрубком соединяют полость оболочки со средствами контроля на поверхности земли. Утечки из трубопровода регистрируются средствами контроля. Повышает надежность трубопровода. 2 з.п.ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ СОРТИРОВКИ БАНКНОТ | 2000 |

|

RU2244956C2 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Индустриальный теплопровод | 1981 |

|

SU1033816A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сборная теплоизоляционная конструкция | 1976 |

|

SU569786A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ нанесения защитного покрытия на трубы с продольными сварными швами | 1978 |

|

SU787768A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| EP 0632223 A, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Экономайзер | 0 |

|

SU94A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| DE 19600249 A1, кл | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ бесфлюсовой пайки | 1974 |

|

SU531678A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1999-08-20—Публикация

1998-03-25—Подача