Изобретение относится к области прокатного производства и может быть использовано в железнодорожной технике.

Аналогами к предлагаемому устройству можно считать:

1. Фланцевый профиль (рельс) А.С.СССР N 1251980 по МКИ B 21 B 1/08, содержащий в поперечном сечении головку, подошву и шейку.

Недостатком аналога является высокая стоимость изготовления рельса. Это определяется геометрическими особенностями аналога - часть сопряжения или другие части рельса выполнены частью окружности, характеристикой которой является радиус. Данное выполнение сопряжений или других частей рельса не затрагивает проблемы износа валков при прокатке, вследствие которого происходит искажение профиля по мере увеличения количества прокатываемого материала.

Под термином "сопряжение" следует понимать взаимную связь [1].

Радиус окружности - отрезок, соединяющий точку окружности с центром [2].

2. Фланцевый профиль (рельс) А.С.СССР N 1251981 по МКИ B 21 B 1/08, содержащий в поперечном сечении головку, подошву и шейку.

Недостатком аналога является высокая стоимость изготовления рельса. Это определяется геометрическими особенностями аналога - часть сопряжения или другие части рельса выполнены частью окружности, характеристикой которой является радиус. Данное выполнение сопряжений или других частей рельса не затрагивает проблемы износа валков при прокатке, вследствие которого происходит искажение профиля по мере увеличения количества прокатываемого материала.

Наиболее близким по технической сущности прототипом к предлагаемому устройству является рельс двухголовый, содержащий в поперечном сечении сопряжения головки и подошвы с шейкой (ГОСТ 19240-73 "Рельсы для наземных и подвесных путей").

Недостатком прототипа является высокая стоимость изготовления рельса двухголового (далее рельса). Это определяется геометрическими особенностями прототипа - части сопряжения выполнены частями окружностей, характеристиками которых является радиус. Данное выполнение сопряжений или других частей рельса не затрагивает проблемы износа валков при прокатке, вследствие которого происходит искажение профиля по мере увеличения количества прокатываемого материала.

В процессе проката рельса происходит интенсивный унос металла прежде всего с угловых выступов калибра, как наиболее напряженных участков валка. В процессе исследований авторами была установлена закономерность перерождения при износе кривых, описанных фрагментами косого конического сечения прямого кругового конуса (гипербола, парабола, эллипс) друг в друга, что обеспечивает сохранение плавности перехода на участках кривых профиля (и валка) по мере износа при прокатке.

Под термином "косое коническое сечение" следует понимать линию, которую образует поверхность прямого кругового конуса и секущая плоскость, не проходящая через его вершину при условии, что угол между секущей плоскостью и осью прямого кругового конуса отличен от прямого угла [2].

Современные средства измерений позволяют производить достаточно точные отображения измеряемых поверхностей. Применение методов аппроксимации, например, наименьших квадратов или нелинейной регрессии, позволяет идентифицировать поверхностьобразующие кривые.

С точки зрения сохранения плавности перехода на участках кривых по мере износа в процессе прокатки, вместо фрагментов окружностей целесообразно использование фрагментов гиперболы, параболы и эллипса: эти равноценные взаимозаменяемые и взаимно сочетаемые варианты исключают образование в процессе износа таких наиболее подверженных вырождению (выкрашиванию) кривых как окружность.

Затраты могут быть сокращены путем профилирования валка, в частности его криволинейных участков, с учетом минимизации будущего уноса материала в процессе проката, используя фрагменты косых конических сечений, вырождающихся друг в друга (фрагменты гиперболы, параболы, эллипса).

Кроме того, у прототипа и аналога задача повышения несущей способности при поперечном сжатии, кручении или поперечном изгибе решается только путем увеличения толщины шейки и головок, что нерационально. Так, для повышения несущей способности рельса при кручении целесообразно увеличить массу металла на шейке, а на головках - уменьшить, используя фрагменты косых конических сечений, вырождающихся друг в друга (фрагменты гиперболы, параболы, эллипса). При поперечном изгибе, например, в продольной плоскости шейки целесообразно увеличить массу металла на головках, а количество металла на шейке целесообразно уменьшить, используя фрагменты косых конических сечений, вырождающихся друг в друга (фрагменты гиперболы, параболы, эллипса).

Задачей изобретения является снижение себестоимости изготовления рельса за счет продления срока службы валков посредством сохранения плавности перехода на участках кривых профиля, а следовательно, и калибра валка путем использования сочетания фрагментов косых конических сечений прямого кругового конуса, вырождающихся друг в друга (фрагменты гиперболы, параболы, эллипса), повышение технологичности изготовления за счет использования сочетания фрагментов косых конических сечений прямого кругового конуса, вырождающихся друг в друга и не выходящих из прогнозируемых перед прокаткой параметров, снижение материалоемкости при сохранении несущей способности в условиях продольного неосесимметричного сжатия, кручения или изгиба за счет использования сочетания фрагментов косых конических сечений прямого кругового конуса, вырождающихся друг в друга и обеспечивающих рациональную конфигурацию рельса для прогнозируемых схем нагружения.

В процессе прокатки рельсов фрагменты косых конических сечений прямого кругового конуса за счет уноса материала с рабочей поверхности валка вырождаются друг в друга (фрагменты гиперболы, параболы, эллипса), однако процесс уноса материала с рабочей поверхности валка заранее спрогнозирован и учтен при проектировании и расчете конфигурации рельса и не выходит за определение косого конического сечения прямого кругового конуса.

Указанный технический результат изобретения достигается тем, что рельс содержит в поперечном сечении сопряжения головок с шейкой и по крайней мере часть линии сопряжения по крайней мере одной головки с шейкой, образующих пересечением осей шейки и головок углы, и/или по крайней мере часть линии головки и/или шейки выполнены в виде фрагмента косого конического сечения прямого кругового конуса. При этом обеспечивается большая плавность перехода от фрагмента к фрагменту границы поперечного сечения рельса, состоящих из фрагментов косых конических сечений, вырождающихся друг в друга (фрагменты гиперболы, параболы, эллипса) в процессе прокатки, снижающая себестоимость изготовления рельса за счет уменьшения работы формоизменения профиля при прокатке и повышения износостойкости прокатных валков.

Кроме того, форма рельса в большей степени отвечает требованиям критерия: обеспечение заданной прочности при минимальной массе рельса.

Под термином "ось головки" следует понимать проходящую через сечение головки воображаемую прямую линию, характерную для данного сечения головки, например, наименьшего осевого момента инерции.

Под термином "ось шейки" следует понимать проходящую через сечение шейки воображаемую прямую линию, характерную для данного сечения шейки, например, наименьшего осевого момента инерции.

Рельс может содержать в поперечном сечении часть линии сопряжения головки с шейкой, образующей пересечением осей головки и шейки угол, выполненную в виде фрагмента косого конического сечения прямого кругового конуса (фрагмента гиперболы, параболы, эллипса), причем фрагменты косого конического сечения прямого кругового конуса могут вырождаться друг с друга в процессе производства профиля. При этом обеспечивается большая плавность сопряжения головки с шейкой, состоящих из фрагментов косых конических сечений, вырождающихся друг в друга в процессе прокатки, снижающая себестоимость изготовления рельса за счет уменьшения работы формоизменения профиля при прокатке и повышения износостойкости прокатных валков.

Рельс может содержать в поперечном сечении головку, выполненную в виде фрагмента косого конического сечения прямого кругового конуса (фрагмента гиперболы, параболы, эллипса), причем фрагменты косого конического сечения прямого кругового конуса могут вырождаться друг в друга в процессе производства рельса. При этом обеспечивается рациональная форма головки рельса, состоящей из фрагментов косых конических сечений, причем фрагменты косого конического сечения прямого кругового конуса могут вырождаться друг в друга в процессе прокатки, снижая себестоимость изготовления рельса за счет уменьшения работы формоизменения профиля при прокатке и повышения износостойкости прокатных валков.

Рельс может содержать в поперечном сечении шейку, выполненную в виде фрагмента косого конического сечения прямого кругового конуса (фрагмента гиперболы, параболы, эллипса), причем фрагменты косого конического сечения прямого кругового конуса могут вырождаться друг в друга в процессе производства рельса. При этом обеспечивается рациональная форма шейки рельса, состоящей из фрагментов косых конических сечений, причем фрагменты косого конического сечения прямого кругового конуса могут вырождаться друг в друга в процессе прокатки, снижая себестоимость изготовления рельса за счет уменьшения работы формоизменения профиля при прокатке и повышения износостойкости прокатных валков.

Сочетание выполнения элементов поперечного сечения рельса в виде фрагментов косых конических сечений прямого кругового конуса (фрагментов гиперболы, параболы, эллипса), которые могут вырождаться друг в друга в процессе производства рельса, обеспечивает достижение рациональной формы профиля. При этом снижается себестоимость изготовления рельса за счет уменьшения работы формоизменения профиля при прокатке и повышается износостойкость прокатных валков.

Рельс может быть выполнен с образованием осями головок и шейки угла до 180o, что позволит расширить технические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен с переменной толщиной шейки, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен с увеличением толщины шейки в направлении от одной головки к другой головке, что позволит увеличить его сопротивление изгибу в плоскости продольного сечения шейки.

Рельс может быть выполнен с увеличением толщины шейки в направлении от головок к внутренней части шейки, что позволит увеличить местную устойчивость шейки при сжатии.

Рельс может быть выполнен с уменьшением толщины шейки в направлении от головок к внутренней части шейки, что позволит обеспечить требуемую величину сопротивления изгибу в плоскости продольного сечения шейки за счет перераспределения массы металла по сечению рельса.

Рельс может быть выполнен со ступенчатой шейкой, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен с шейкой, имеющей подгиб, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Под термином "подгиб" следует понимать изгиб сечения на угол до 180o.

Рельс может быть выполнен с шейкой, имеющей многократный подгиб, в том числе с изменением вогнутости на противоположную, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен по крайней мере с частью линии сопряжения головки с шейкой, выпуклой относительно сопряжения, что позволит усилить сопряжение.

Рельс может быть выполнен по крайней мере с частью линии сопряжения головки с шейкой, вогнутой относительно сопряжения, что позволит предотвратить трещинообразование при подгибе шейки.

Рельс может быть выполнен по крайней мере с одним разрывом толщины головки и/или шейки. Причем разрывы толщины могут выполняться многократно и периодически, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен с выемкой на части линии сопряжения головки с шейкой, что позволит предотвратить трещинообразование при подгибе шейки.

Рельс может быть выполнен по крайней мере с одной выемкой на части линии головки и/или шейки, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен по крайней мере с одним выступом на части линии головки и/или шейки, что позволит расширить технологические возможности при сборке конструкций из рельсов.

Рельс может быть выполнен с частью по крайней мере одной из линий сопряжения головки с шейкой, и/или частью линии головки, и/или частью линии шейки, содержащей фрагменты и/или комбинации фрагментов: многоугольник, коническое сечение прямого кругового конуса, что позволит повысить точность и безошибочность сборки конструкций из рельсов путем соединения выступа в выемку.

Проведенный анализ уровня техники показал, что заявленная совокупность существенных признаков, изложенных в формуле изобретения, не известна. Это позволяет сделать вывод о ее соответствии критерию "новизна".

Для проверки соответствия заявленного изобретения критерию "изобретательский уровень" проведен дополнительный поиск известных технических решений с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявленного технического решения. Установлено, что заявленное техническое решение не следует явным образом из известного уровня техники. Следовательно, заявленное изобретение соответствует критерию "изобретательский уровень".

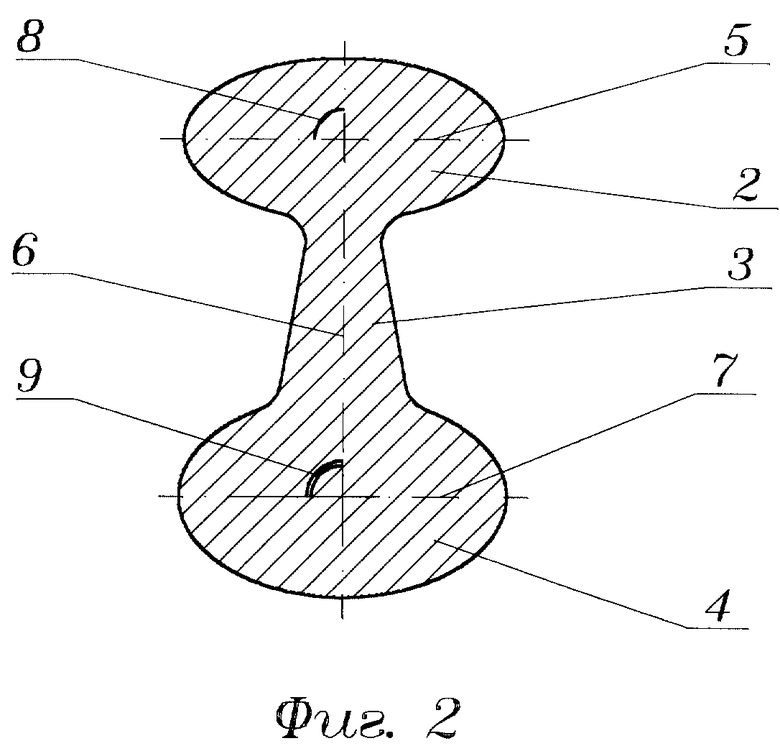

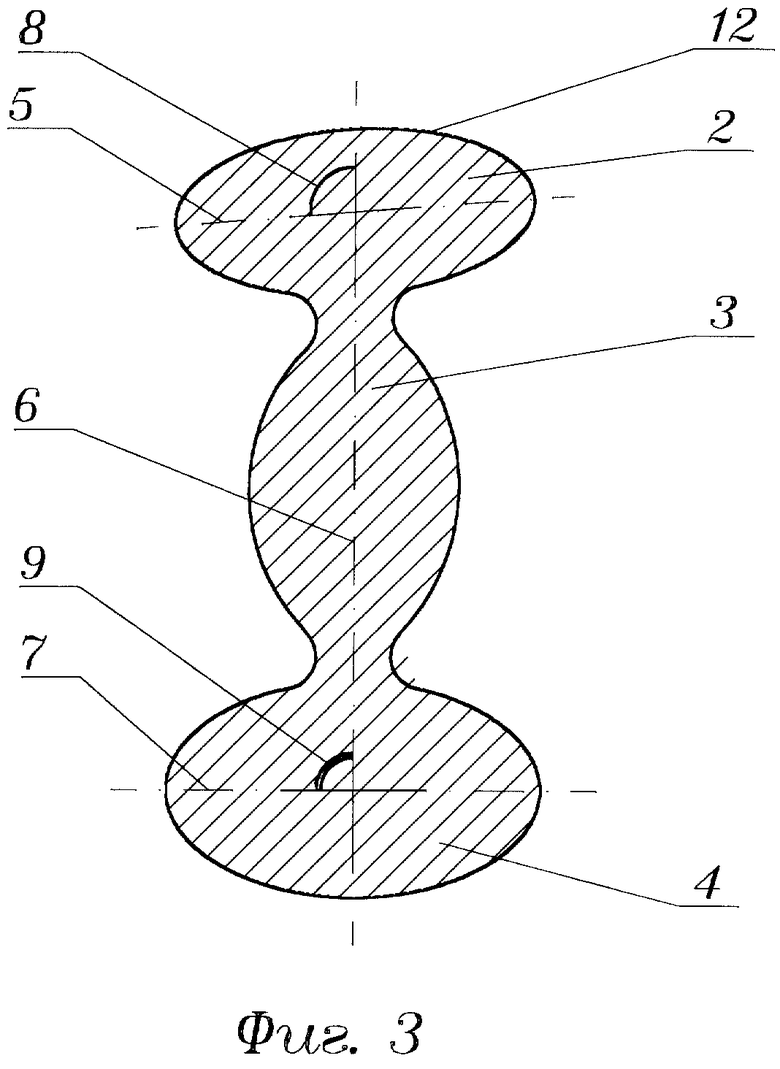

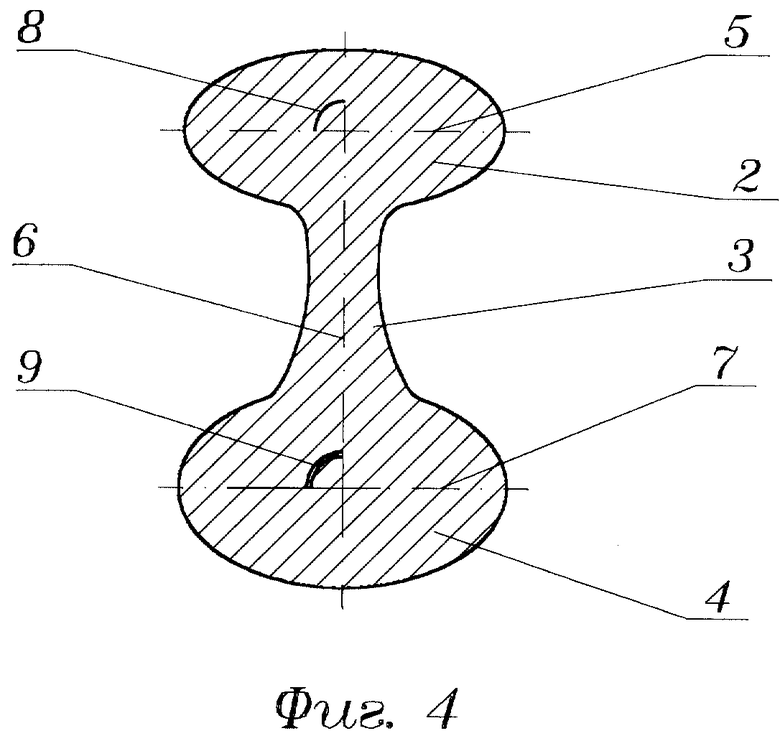

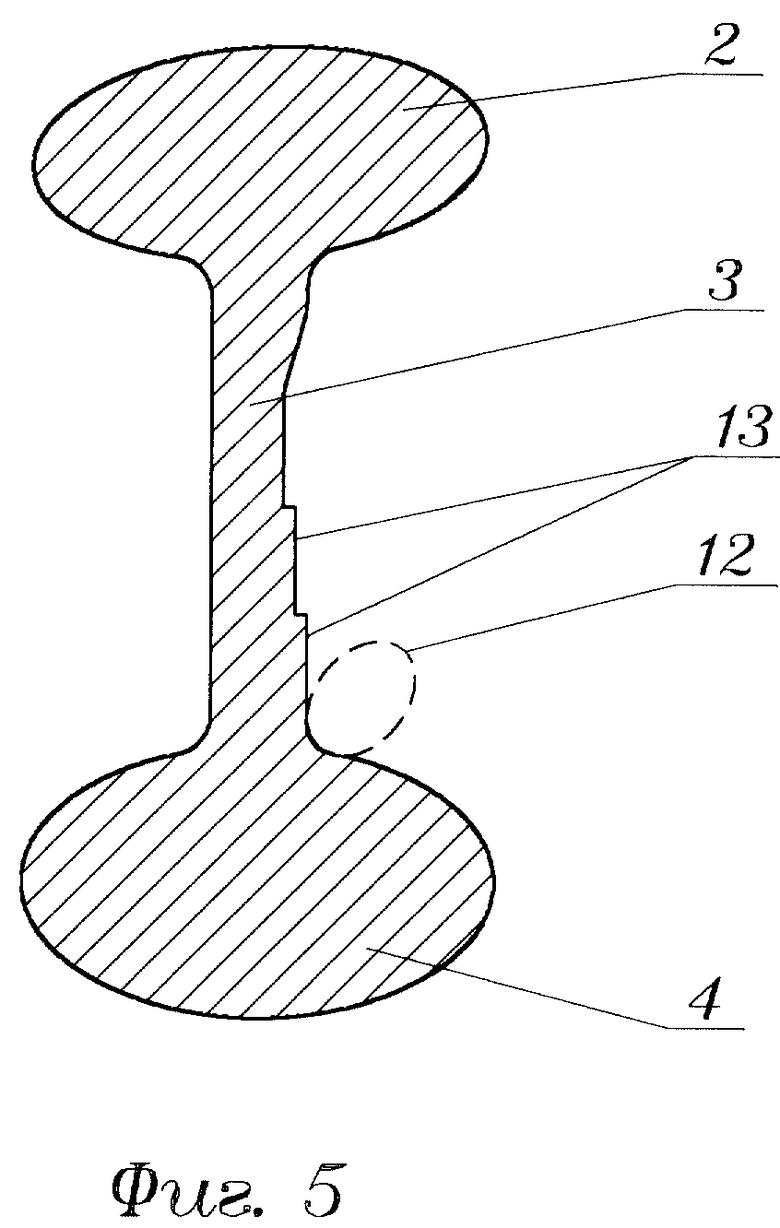

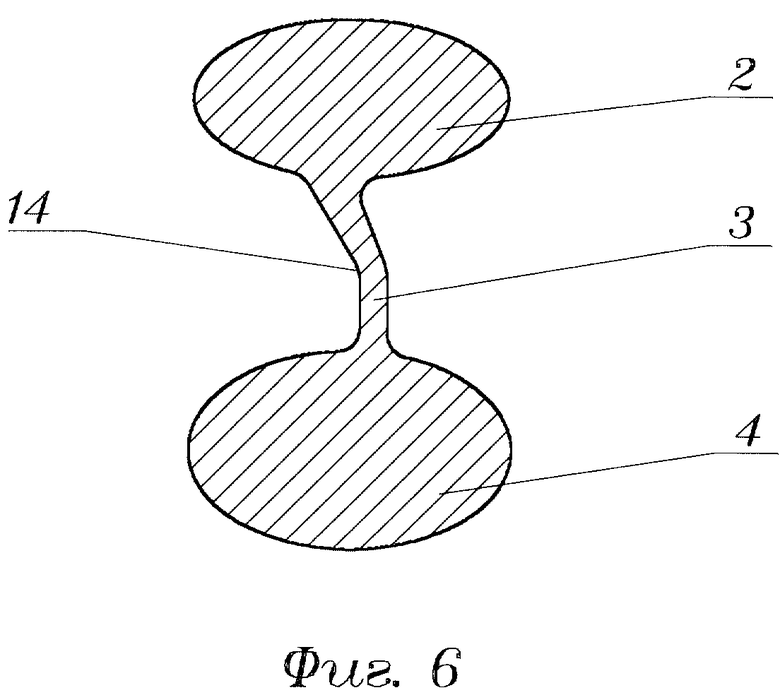

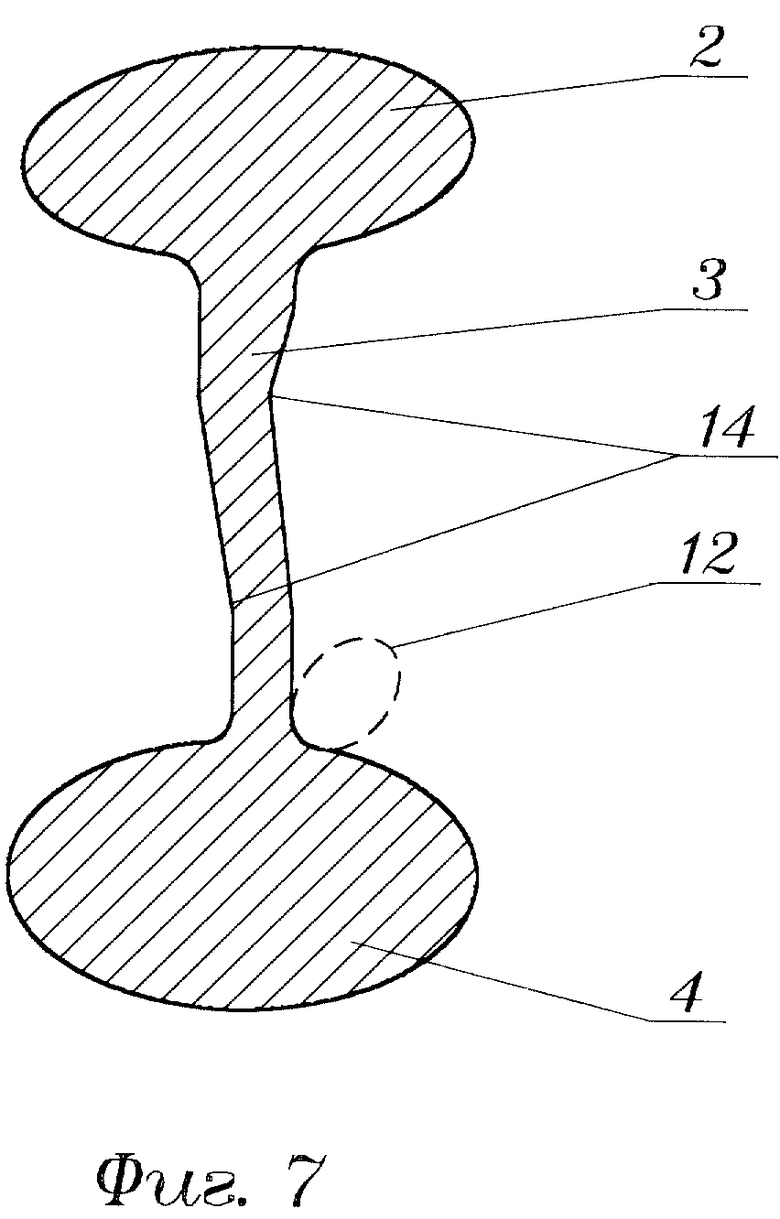

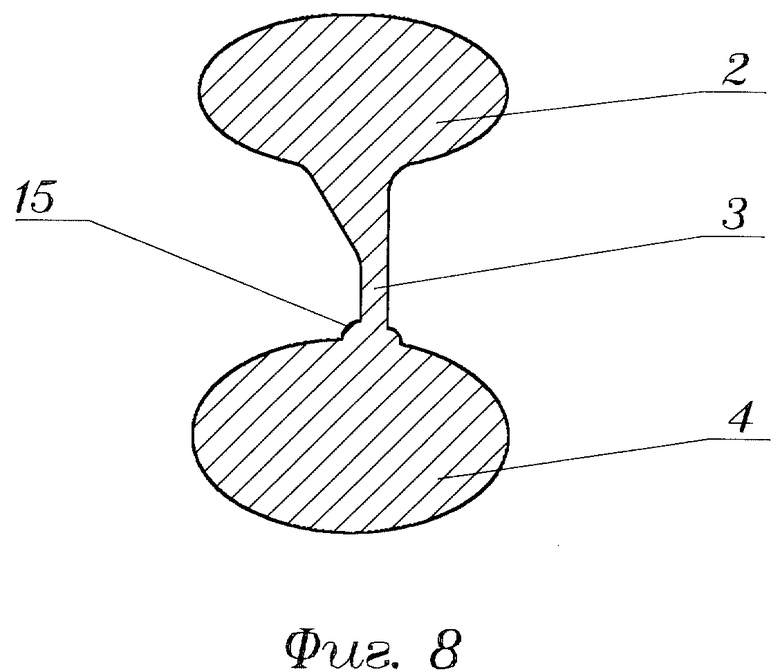

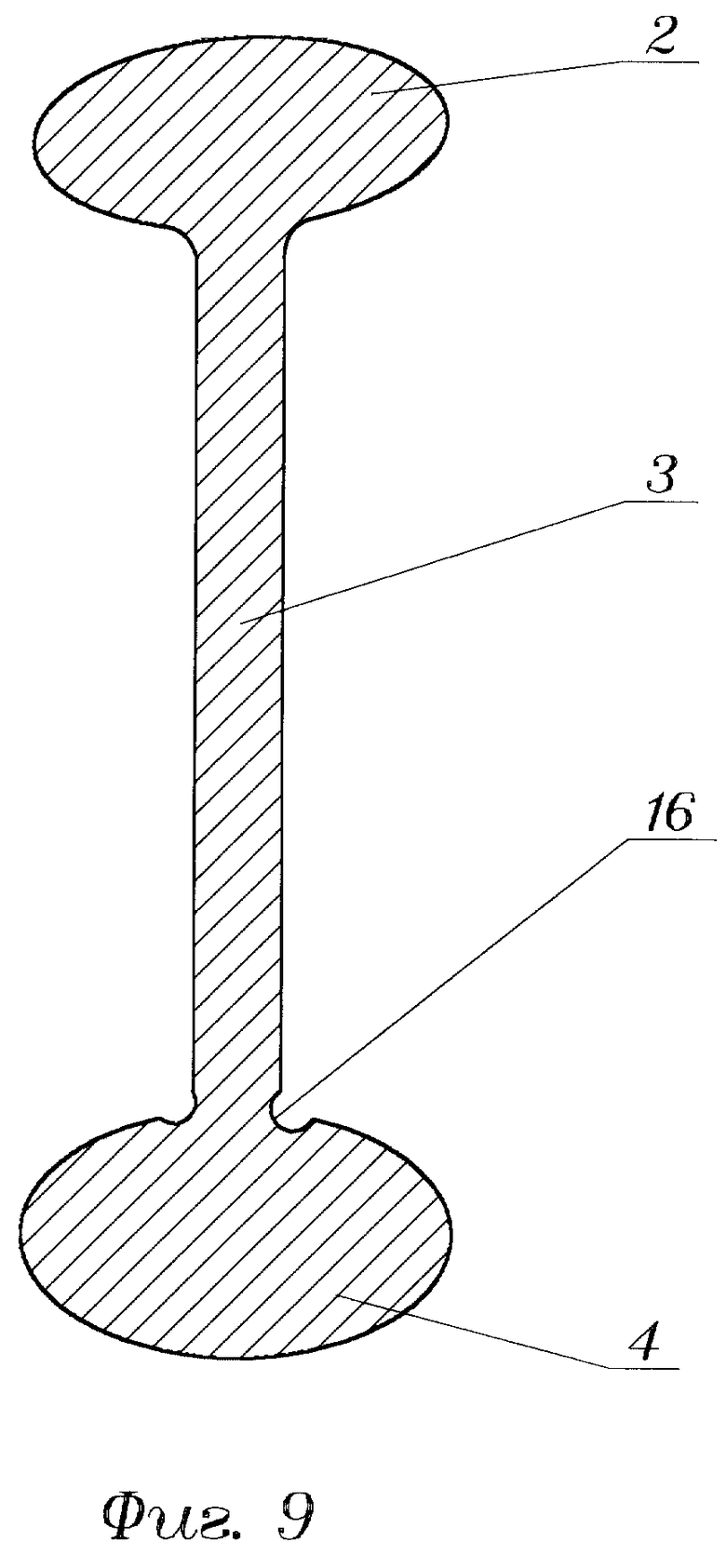

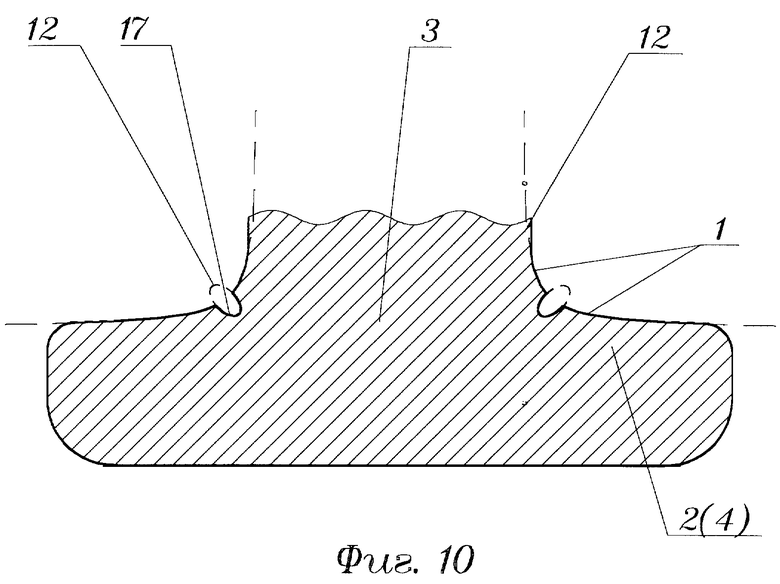

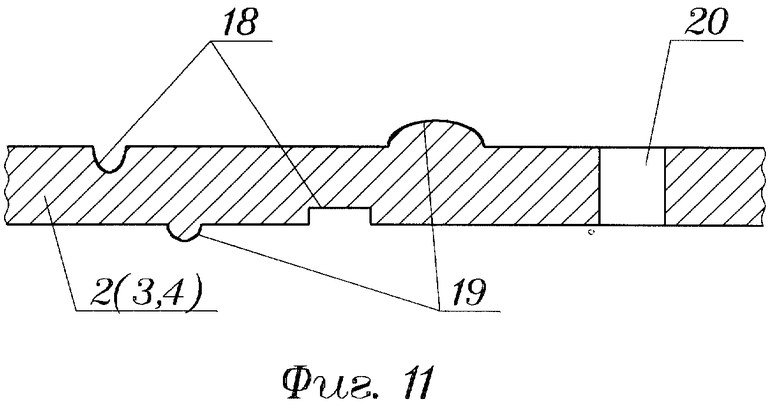

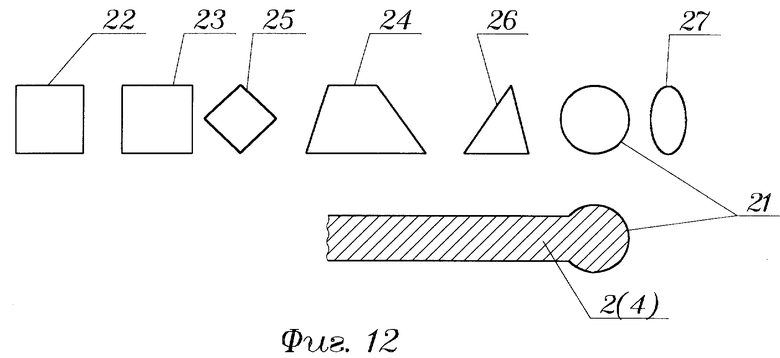

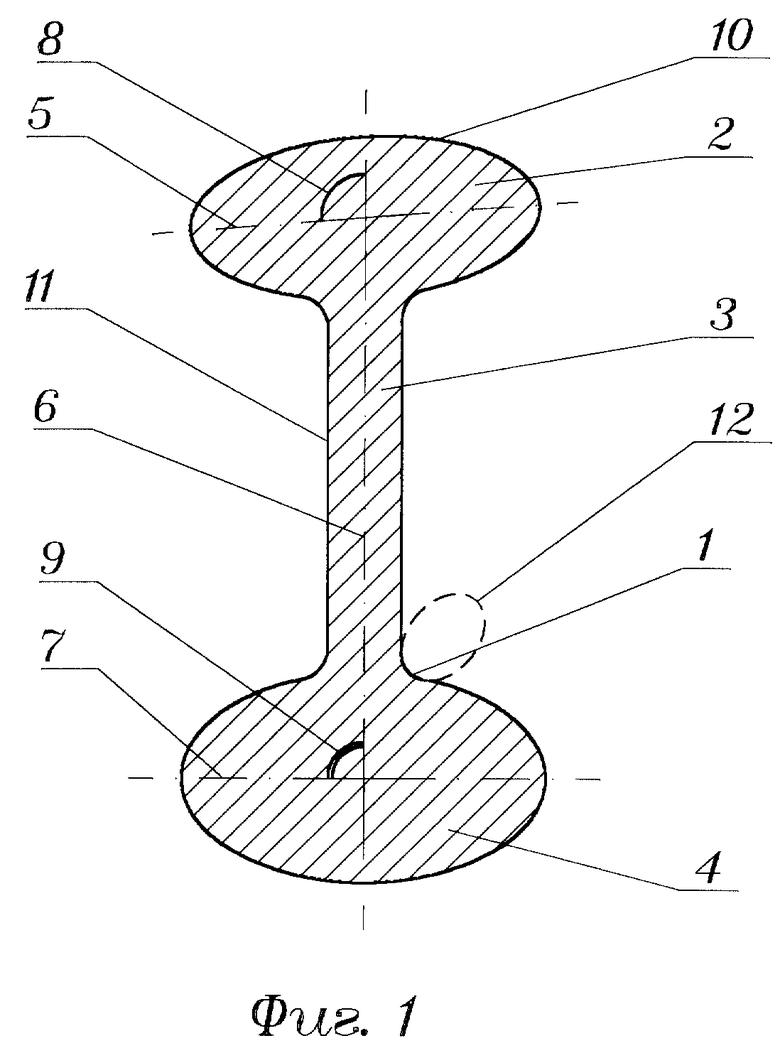

Сущность изобретения и возможность его практической реализации поясняется чертежами, где на фиг.1 изображено поперечное сечение рельса двухголового, на фиг.2-9 изображены примеры конструктивного выполнения поперечного сечения рельса, на фиг.10-12 изображены примеры конструктивного выполнения частей поперечного сечения рельса.

Рельс (фиг.1,2) содержит в поперечном сечении сопряжение, в том числе по части линии 1, головки 2 (4) и шейки 3, образующих пересечением осей 5, 6 и 7 углы 8 и 9, причем часть линии 1 сопряжения головки 2 (4), шейки 3, и/или по крайней мере часть линии 10 головки 2 (4), и/или по крайней мере часть линии 11 шейки 3 выполнены в виде фрагмента косого конического сечения 12 прямого кругового конуса.

В примерах конструктивного выполнения рельса, изображенного на фиг. 1, 2, образуемые осями 5, 6 и 7 углы 8 и 9 могут составлять до 180o.

В примере конструктивного выполнения рельса, изображенного на фиг.2, шейка 3 выполнена с увеличением толщины в направлении от головки 2 до головки 4.

В примере конструктивного выполнения рельса, изображенного на фиг.3, шейка 3 выполнена с увеличением толщины в направлении от головок 2 (4) к внутренней части шейки 3.

В примере конструктивного выполнения рельса, изображенного на фиг.4, шейка 3 выполнена с уменьшением толщины в направлении от головок 2 (4) к внутренней части шейки 3.

В примере конструктивного выполнения рельса, изображенного на фиг.5, шейка 3 выполнена со ступенями 13.

В примере конструктивного выполнения рельса, изображенного на фиг. 6, шейка 3 выполнена с подгибом 14.

В примере конструктивного выполнения рельса, изображенного на фиг. 7, подгиб 17 шейки 3 выполнен многократным, в том числе с изменением вогнутости на противоположную.

В примере конструктивного выполнения рельса, изображенного на фиг. 11, толщина частей подошвы 4 убывает в направлении от шейки к краям 13 и 14.

В примере конструктивного выполнения рельса, изображенного на фиг. 8, часть сопряжения головки 2 (4) с шейкой 3 выполнена с выпуклостью 15.

В примере конструктивного выполнения рельса, изображенного на фиг. 9, сопряжение головки 2 (4) с шейкой 3 выполнено с выемкой 16, а на фиг.10 часть линии сопряжения 1 выполнена с выемкой 17.

В примере конструктивного выполнения рельса, изображенного на фиг. 11, часть линии головки 2 (4) или шейки 3 выполнена с выемками 18 и выступами 19. Кроме того, толщина сечения имеет разрыв 20.

В примере конструктивного выполнения рельса, изображенного на фиг. 13, линия головки 2 (4) содержит окружность 21. Часть линии головки или часть линии шейки, а также часть линии сопряжения головки с шейкой может содержать фрагменты и/или комбинации фрагментов: многоугольник (квадрат 22, прямоугольник 23, трапеция 24, ромб 25, треугольник 26 и т.д. и т.п.), коническое сечение прямого кругового конуса (окружность 21, эллипс 27 и т.д. и т.п.).

Таким образом, применение данной конструкции рельса позволит достичь задачи изобретения.

Литература

1. Толковый словарь русского языка. М.: Азъ, 1993 г., 960с.

2. Математический энциклопедический словарь. М.: "Советская энциклопедия", 1978 г., 847с.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬС | 1998 |

|

RU2136408C1 |

| ТАВРОВЫЙ РЕЛЬС | 1998 |

|

RU2135309C1 |

| УГОЛКОВЫЙ ПРОФИЛЬ | 1998 |

|

RU2136407C1 |

| ШВЕЛЛЕР | 1998 |

|

RU2136403C1 |

| ТАВРОВЫЙ ПРОФИЛЬ | 1998 |

|

RU2135307C1 |

| ЗЕТОВЫЙ ПРОФИЛЬ | 1998 |

|

RU2135308C1 |

| МНОГОЛУЧЕВОЙ ПРОФИЛЬ | 1998 |

|

RU2136404C1 |

| ДВУТАВРОВЫЙ ПРОФИЛЬ | 1998 |

|

RU2136405C1 |

| СПЕЦИАЛЬНЫЙ ВЗАИМОЗАМЕНЯЕМЫЙ ПРОФИЛЬ | 1998 |

|

RU2136406C1 |

| ЛИСТОВОЙ ДЕФОРМИРУЕМЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ | 1999 |

|

RU2138342C1 |

Изобретение относится к области прокатного производства и может быть использовано в железнодорожной технике. Задачей изобретения является создание рельса двухголового, обладающего низкой себестоимостью, повышенной технологичностью изготовления, сниженной материалоемкостью при сохранении несущей способности в условиях поперечного сжатия, кручения или изгиба. Указанный технический результат изобретения достигается тем, что рельс содержит в поперечном сечении сопряжения головок с шейкой и по крайней мере часть линии сопряжения по крайней мере одной головки с шейкой, образующих пересечением осей шейки и головок углы, и/или по крайней мере часть линии головки и/или шейки выполнены в виде фрагмента косого конического сечения прямого кругового конуса. При этом обеспечивается большая плавность перехода на участках кривых (при сохранении плавности по мере износа валков), снижающая себестоимость изготовления рельса за счет уменьшения работы формоизменения рельса при прокатке и повышения износостойкости прокатных валков. Сохранение плавности достигается за счет того, что при износе валка его фрагменты, выполненные в виде косого конического сечения прямого кругового конуса, перерождаются друг в друга (фрагменты гиперболы, параболы, эллипса) не выходя за рамки понятия косого конического сечения прямого кругового конуса. Это предопределяет возможность прокатки большего количества металла в этих валках при повышении точности прокатываемых профилей. 16 з.п.ф-лы, 12 ил.

| Завеса для защиты от теплового излучения печей | 1930 |

|

SU19240A1 |

| Рельсы для наземных и подвесных путей | |||

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1996 |

|

RU2097154C1 |

| Способ прокатки фасонных профилей | 1987 |

|

SU1503903A1 |

| US 3487671, 16.02.77 | |||

| US 4503700, 12.03.85 | |||

| US 4518660, 21.05.85 | |||

| DE 1960601, 20.12.73 | |||

| Справочник | |||

| Калибровки сложных профилей | |||

| /Под ред | |||

| Скороходова Н.Е | |||

| - М.: Металлургия, 1979, с | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

Авторы

Даты

1999-08-27—Публикация

1998-12-25—Подача