Изобретение относится к соединительному узлу в виде работающей на растяжение-сжатие штанги для рельсовых транспортных средств.

В рельсовых транспортных средствах работающие на растяжение-сжатие штанги служат, например, для шарнирного присоединения поворотной тележки к не имеющему поворотной цапфы кузову-фургону рельсового транспортного средства с целью передачи возникающих при эксплуатации сил растяжения и торможения.

Такие работающие на растяжение-сжатие штанги должны выдерживать без повреждения очень высокие нагрузки от сил растяжения и торможения, кратковременные статические и динамические нагрузки поворотной тележки при ускорениях до 5g. Во время эксплуатации, работающая на растяжение-сжатие штанга при прохождении дуговых участков, сортировочных горок, а также из-за продольной и поперечной качки поворотной тележки подвергается воздействию радиальных и карданных сдвигов между поворотной тележкой и кузовом-фургоном, которым противодействует концевое шарнирное соединение штанги.

Из патента ФРГ 2929927C2, B 61 F 5/22, 1981 известно изготовление таких работающих на растяжение-сжатие штанг, изготовленных главным образом из металлических материалов. В часто применяемом конструктивном исполнении соединительная штанга несет на своих концах прифланцованные шарнирные элементы. Эти шарнирные элементы охватывают с некоторой посадкой изготовленные, например, из стального литья направляющие цапфы, закрепленные на деталях кузова-фургона, а также на поворотной тележке, и связаны с ними шарнирным подшипником. Для того чтобы при пуске и торможении снизить удары между поворотной тележкой и кузовом-фургоном, соединение должно быть произведено упругим способом. Так как соединительная штанга сама является жесткой, часто шарнирный подшипник выполняется в виде эластомерной детали, завулканизированной снаружи и внутри при помощи направляющих втулок.

Проблема такого решения задачи заключается в том, что при увеличении мощности рельсового транспортного средства мероприятия, необходимые для увеличения прочности и устойчивости в работающих на растяжение-сжатие штангах, приводят к увеличению массы, что отрицательно сказывается на общем балансе масс транспортного средства. Желательно наоборот по возможности снижать массу. Другая проблема заключается в том, что для выбора размеров такой усиленной штанги и ее монтажа имеется в распоряжении лишь весьма ограниченная габаритная высота. Далее, недостатком является то, что обеспечивающие определенную упругость эластомерные детали обычных шарниров изменяют свои свойства под влиянием окружающей среды, масла, очистительных средств и окисления. Другие стойкие шарнирные элементы, например радиальные подшипники, не могут быть применены, поскольку они неблагоприятным образом снижают упругость соединения между поворотной тележкой и кузовом-фургоном. Однако желательна высокая упругость соединения между поворотной тележкой и кузовом-фургоном, так как она позволяет уменьшить возбуждение изгибных колебаний в кузове-фургоне и снизить вызванные ими вертикальные ускорения и динамическую нагрузку конструктивных элементов кузова-фургона, а кроме того, способствует ощущению комфорта водителем.

Для решения этих проблем предпринимается попытка выполнить работающую на растяжение-сжатие штангу из волокнистых комбинированных материалов.

В патенте ФРГ DE 2951111 A1 описан соединительный узел в виде шатуна для двигателей внутреннего сгорания, в котором стержень шатуна установлен между двумя подшипниковыми гнездами. На этот узел наложена лента из пропитанного синтетической смолой волокнистого жгута. Стержень шатуна состоит из двух расположенных спинками друг к другу U-образных профилей, которые отпрессованы из усиленной волокном пластмассы и в каждый из которых в продольном направлении вставлен сердечник из такого же материала. Весь этот узел охвачен волокнистыми слоями, намотанными перпендикулярно продольной оси и пропитанными искусственной смолой. При такой структуре стержня упомянутые сердечники служат для восприятия сжимающих нагрузок, лента - для восприятия растягивающих сил, a U-образные профили вместе с поперечно уложенной намоткой - в качестве сдвиговых соединений для восприятия изгибающей нагрузки на шатун. В качестве волокон желательно применять особенно прочные и имеющие высокий модуль упругости прежде всего углеродные волокна, но также стекло или синтетическую смолу.

Однако приложение сил и условия нагружения шатуна двигателя заметно отличаются от описанного случая применения работающей на растяжение-сжатие штанги для рельсовых транспортных средств, вследствие чего простой перенос конструкции с увеличением размеров этой известной комбинированной детали не является возможным.

Задача данного изобретения состоит в создании такого соединительного узла, у которого выполнены требования к работающей на растяжение-сжатие штанге, которая может передавать силы растяжения и торможения между поворотной тележкой рельсового транспортного средства и его кузовом-фургоном и обладает определенной упругостью и может быть изготовлена простым способом.

Для решения указанной задачи в соединительном узле в виде работающей на растяжение-сжатие штанги для рельсовых транспортных средств, содержащем стержнеобразный элемент, предназначенный для восприятия и передачи сжимающих сил, и присоединительные элементы на концах стержнеобразного элемента для передачи осевого воздействия сжимающих и растягивающих сил, стержнеобразный элемент выполнен в виде комбинированной конструкции типа "сендвич", состоит из проходящего в продольном направлении сердечника, волокнистой предварительно напряженной комбинированной обмотки, охватывающей соединительный узел, проходящей над присоединительными элементами и предназначенной для восприятия растягивающих сил в продольном направлении стержнеобразного элемента, и двух оболочек, расположенных на противоположных продольных сторонах сердечника, свободных от волокнистой комбинированной обмотки.

В предпочтительном варианте сердечник состоит из жесткого пенопласта, или из сотового материала, или из термопластичных деталей, или из древесины.

Согласно другому варианту оболочки, обладающие высокой жесткостью на сжатие, состоят из внедренных в отвержденный матричный материал однонаправленных и расположенных параллельно оси узла армирующих волокон и склеены с сердечником.

Присоединительные элементы для передачи сжимающих сил на стержнеобразный элемент опираются на торцевые стороны сердечника и оболочек, а оболочки в зоне воздействия сил охвачены с двух сторон опорными пазами присоединительных элементов.

Присоединительные элементы имеют проходящие поперек продольной оси соединительного узла подшипниковые гнезда, предназначенные для запрессовки резиновых шарнирных или радиальных шарнирных подшипников.

Охваченный волокнистой комбинированной обмоткой стержнеобразный элемент имеет дополнительную наружную оболочку, повышающую его устойчивость на сжатие и/или противодействующую воздействию окружающей среды и повреждениям шлангообразную или слоистую защиту, обладающую повышенной ударной прочностью и/или противовоспламенительными свойствами.

Изобретение наглядно изображено в виде примера на чертежах и описывается ниже более подробно. В частности, показаны:

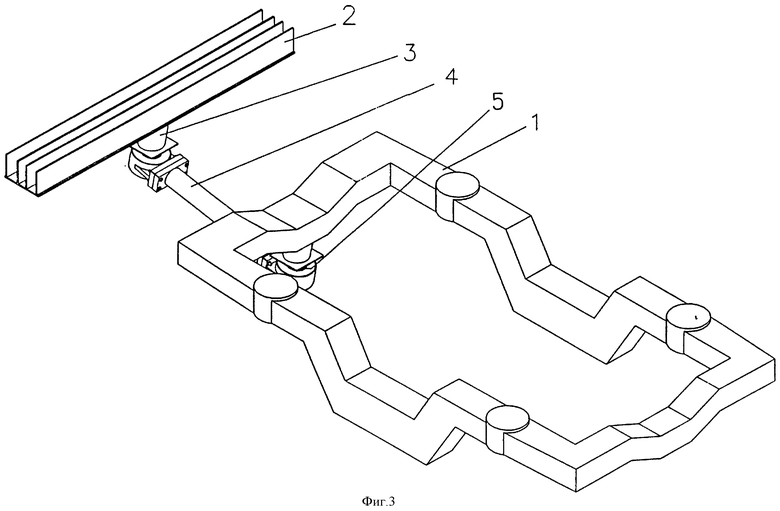

фиг. 1 - вид сверху и частичный разрез по комбинированной детали,

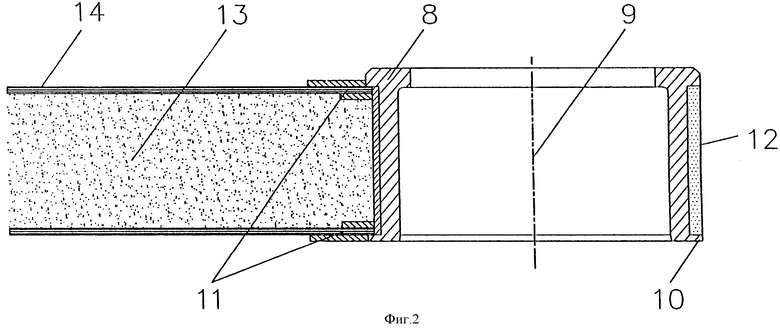

фиг. 2 - боковой вид в разрезе комбинированной детали согласно фиг. 1,

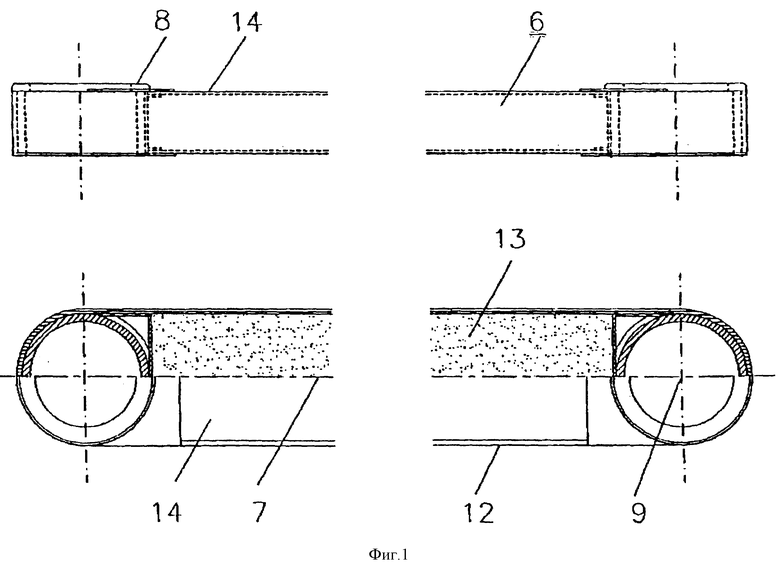

фиг. 3 - для сравнения работающая на растяжение-сжатие штанга обычной конструкции и встроенное положение такой штанги в рельсовом транспортном средстве.

В изображенном на фиг. 1 и 2 примере исполнения соединительного узла согласно изобретению стержнеобразный структурный элемент 7 воспринимает силы сжатия, передаваемые присоединительными элементами 8 из рамы 2 поворотной тележки и поперечной балки 2 кузова-фургона, а волокнистая комбинированная обмотка 12, охватывающая весь соединительный узел, воспринимает силы растяжения.

На структурном элементе 7 с торцев расположены металлические присоединительные элементы 8 со скругленной головкой, которые через передающие силу гнезда 9 дополнительно принимают шарнирные элементы. Такая конструкция позволяет надежно зажимать передающие силу гнезда в сборочно-наматывающем устройстве и точно фиксировать их осевое расстояние друг от друга.

Стержнеобразный структурный элемент 7, воспринимающий сжимающие силы от присоединительных элементов 8, имеет структуру типа "сендвич", которая состоит из сердечника 13 и двух жестких на сдвиг оболочек 14. Сердечник 13 прямоугольного поперечного сечения в данном примере исполнения состоит из жесткого пенопласта. Оболочки 14, обладающие высокой жесткостью на сжатие в своем продольном направлении, изготовлены из параллельных оси однонаправленных стекловолокон, заделанных в отвержденную матрицу из синтетической смолы и под давлением наклеены на две расположенные друг против друга продольные стороны сердечника 13.

Сжимающая сила прикладывается к соединительному узлу через расположенные перпендикулярно к его продольной оси контактные поверхности между сердечником 13 и обладающими высокой жесткостью на сжатие в продольном направлении оболочками 14 с присоединительными элементами 8. Для того, чтобы уменьшить опасность продольного изгиба, оболочки 14 на участке приложения силы охвачены с двух сторон с кинематическим замыканием U- образным опорным пазом 11 присоединительных элементов 8 и тем самым предохранены от выпирания.

Сердечник 13 в зависимости от условий нагружения может состоять и из других материалов, которые например указаны в п. 2 формулы изобретения.

Узел из стержнеобразного структурного элемента 7 и односторонних присоединительных элементов 8 в осевом направлении охвачен волокнистой комбинированной обмоткой 12 из определенного числа пропитанных смолой стекложгутов, которые проходят вдоль продольных сторон сердечника 13, не несущих жесткие на сдвиг оболочки 14, и после намотки сбоку холодно напрессованы на сердечник 13, утверждены и затем под действием тепла подвергнуты отжигу. Эта волокнистая комбинированная обмотка воспринимает сжимающие силы, приложенные к работающей на растяжение- сжатие штанге 4. Количество витков стекложгута определяется максимальной растягивающей нагрузкой, которая должна быть выдержана; предварительное напряжение при намотке выбирается таким, чтобы стекложгут при максимальном сжимающем напряжении штанг 4 и максимальном тепловом удлинении оставались внутри волокнистой комбинированной обмотки 12 нагруженными на растяжение.

Для того, чтобы витки волокнистой комбинированной обмотки при изготовлении, а также под нагрузкой, не выскальзывали или не выползали сбоку из головки присоединительных элементов 8, последние на краях снабжены боковым буртиком 10.

Для дальнейшего уменьшения массы при одинаковой устойчивости в качестве материала как оболочки 14, так и волокнистой комбинированной обмотки 12 можно вместо стеклянных волокон применить такие материалы, как волокна углерода или арамида (отдельно или в гибридном сочетании, одно- или многонаправленные). Вместо матрицы из синтетической смолы можно также применить матрицу из термопластического материала.

Если соединительный узел 6 в качестве работающей на растяжение-сжатие штанги 4 был бы для присоединения к направляющей цапфе 3 оснащен в своих шарнирах 5 шарнирными элементами обычной ранее описанной конструкции, нужно было бы при назначении размеров стержнеобразного структурного элемента 7 и волокнистой комбинированной обмотки 12 учесть, что при карданном сдвиге между рамой поворотной тележки 1 и поперечной балкой 2 кузова-фургона вставленные в шарниры 5 эластомерные элементы сдеформировались бы, в результате чего появилось бы нагружение крутящим моментом, которое стремилось бы скрутить и/или согнуть штангу 4. Однако свойственная комбинированной детали согласно изобретению продольная упругость позволяет установить в гнезде 9 присоединительного элемента 8, к которому приложена сила, радиальный шарнирный подшипник, благодаря чему достигается нагружение комбинированной детали 6 с почти полным отсутствием крутящего момента, состоящее только из осевых сил, и можно осуществить в отношении занимаемого пространства и массы оптимальную конструкцию комбинированной детали, причем не требующий ухода радиальный шарнирный подшипник не претерпевает изменений своих свойств из-за загрязнений и нагрузок, как это имеет место в подшипнике эластомерного типа.

Исследования подтвердили, что продольная упругость соединительного узла 6 оказывает заметное влияние на изменение колебательных и эксплутационных показателей рельсового транспортного средства. Значительно более низкая жесткость соединительного узла 6 по сравнению с обычными, работающими на растяжение-сжатие штангами из металлических материалов приводит к снижению изгибных колебаний, возникающих в кузове-фургоне рельсового транспортного средства, вследствие чего уменьшаются вертикальные ускорения в кузове-фургоне, на находящиеся в нем узлы и детали действуют меньшие силы и заметно увеличивается ощущение комфорта в кабине водителя рельсового транспортного средства.

В ряде случаев может оказаться целесообразным повысить жесткость соединительного узла 6 на сдвиг, применив дополнительную (не показанную на чертежах) оболочку по меньшей мере на некоторой части длины стержнеобразного структурного элемента 7. Эта оболочка может состоять например из пропитанного смолой тканного шланга или (уже известной) установленной перпендикулярно к продольной оси обмотки из пропитанных смолой армирующих волокон, которая в заключение опрессовывается и отверждается. Для защиты от воздействия окружающей среды и от механических повреждений может оказаться необходимым нанести на соединительный узел 6 дополнительную оболочку или покровный слой (например из эластомера с высокой демпфирующей скоростью; на чертеже не показаны). Для улучшения противопожарных свойств целесообразно пропитать оболочку или покровный слой надлежащим смоляным трудновоспламеняющимся веществом, предпочтительно феноловой смолой.

Применение соединительного узла описанного типа возможно также и в других случаях, в частности в рельсовых транспортных средствах, где требуется упругая передача растягивающих и сжимающих сил.

Соединительный узел содержит стержнеобразный элемент, предназначенный для восприятия и передачи сжимающих сил, и присоединительные элементы на концах стержнеобразного элемента. Стержнеобразный элемент выполнен в виде комбинированной конструкции типа сендвич и состоит из проходящего в продольном направлении сердечника, волокнистой предварительно напряженной комбинированной обмотки, охватывающей соединительный узел, и двух оболочек, расположенных на противоположных продольных сторонах сердечника, свободных от волокнистой комбинированной обмотки. Обеспечиваются необходимая упругость соединительного узла и простота его изготовления. 5 з.п.ф-лы, 3 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| DE 2929927 A1, 22.01.81 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ТОПЛИВНЫЙ БАК | 1999 |

|

RU2149126C1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для передачи силы тяги локомотива от экипажной тележки на кузов | 1980 |

|

SU962069A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Связь кузова локомотива с подрессоренной частью тележки | 1986 |

|

SU1446007A1 |

Авторы

Даты

1999-08-27—Публикация

1994-09-15—Подача