Изобретение относится к области неорганической и радиационной химии и может быть использовано в электронной промышленности для производства специальных керамик, диэлектриков; в оптике для производства особо чистых материалов; в катализе для синтеза носителей; наполнителей для полимеров или огнеупоров.

Известен способ получения альфа-оксида алюминия, заключающийся в длительном термическом нагревании низкотемпературных фаз оксида алюминия в муфельных печах с открытым нагревателем либо в печах с топливным газом при температуре выше 1200oC [Дзисько В.А. Основы методов приготовления катализаторов. // Новосибирск. Изд-во "Наука". 1983. 263 С.].

К недостаткам способа относятся длительность получения альфа-оксида алюминия (более 72 час) и условия получения (любая разновидность муфельной печи с открытым нагревателем либо печь с топливным газом), приводящие к загрязнению продукта (альфа-оксида алюминия) атомами элементов, из которых состоят нагреватель (углерод, хром, фосфор и т.п.), теплоноситель (углерод и сера из компонентов топливного газа) или емкости с исходным сырьем (кремний, углерод).

Наиболее близким по технической сущности и достигаемым результатам является плазмохимический способ синтеза тонкодисперсных особо чистых оксидов элементов, состоящий в распылительном термолизе (термическом нагревании) водоорганических растворов элементсодержащих соединений в вертикально истекающий поток кислородной плазмы вместе с симметричным потоком молекулярного кислорода при температуре плазменной струи 2500 - 3500 K (2227 - 3227oC). Размер капель раствора, подаваемого в реактор, составляет 1•10-4 - 5 • 10-5 см. Кислород в реактор подают в количестве, в 1,1 - 1,2 раза превышающем стехиометрически необходимое. Способ обеспечивает получение ультрадисперсного особо чистого оксида алюминия [Патент России 94022658, 10.06.1994 г., кл C 01 B 13/20].

К недостаткам способа относятся необходимость нагревания при высокой температуре, приводящего к агломерации первичных микрокристаллов получаемого оксида алюминия, снижение при жидкофазном спекании в плазме кислорода первичной пористости и, как следствие, снижение удельной поверхности до 3 - 7 м2/г.

Задачей предлагаемого способа является получение особо чистого альфа-оксида алюминия с более высокой удельной поверхностью.

Поставленная задача решается предложенным способом, состоящим в том, что гидроксид алюминия, низкотемпературные фазы оксида алюминия или их смеси нагревают при температуре 1000 - 1150oC в течение 10-40 мин пучком ускоренных электронов с энергией 0,8 - 2,0 МэВ и током 0,1 - 100 миллиампер.

При использовании ускоренных электронов с энергией менее 0,8 МэВ продукт недостаточно нагревается из-за тепловых потерь электронов в верхних слоях продукта и в атмосфере, что приводит к неполному протеканию процесса: степень протекания реакции по объему ниже 80-90%. При использовании ускоренных электронов с энергией более 2,0 МэВ проникающая способность электронов такова, что пучок вызывает разрушение теплоизолирующего слоя и внесение в продукт нежелательных примесных атомов. Ток пучка выбирается в пределах 0,1 - 100 миллиампер, необходимых для обеспечения нормального протекания технологической операции получения продукта: при малых токах процесс замедляется, при больших идет настолько интенсивно, что делает необходимым введение специальных дополнительных устройств защиты. Процесс при 1000 - 1150oC и указанных выше параметрах проходит в пределах 10 - 40 минут, что позволяет увеличить удельную поверхность.

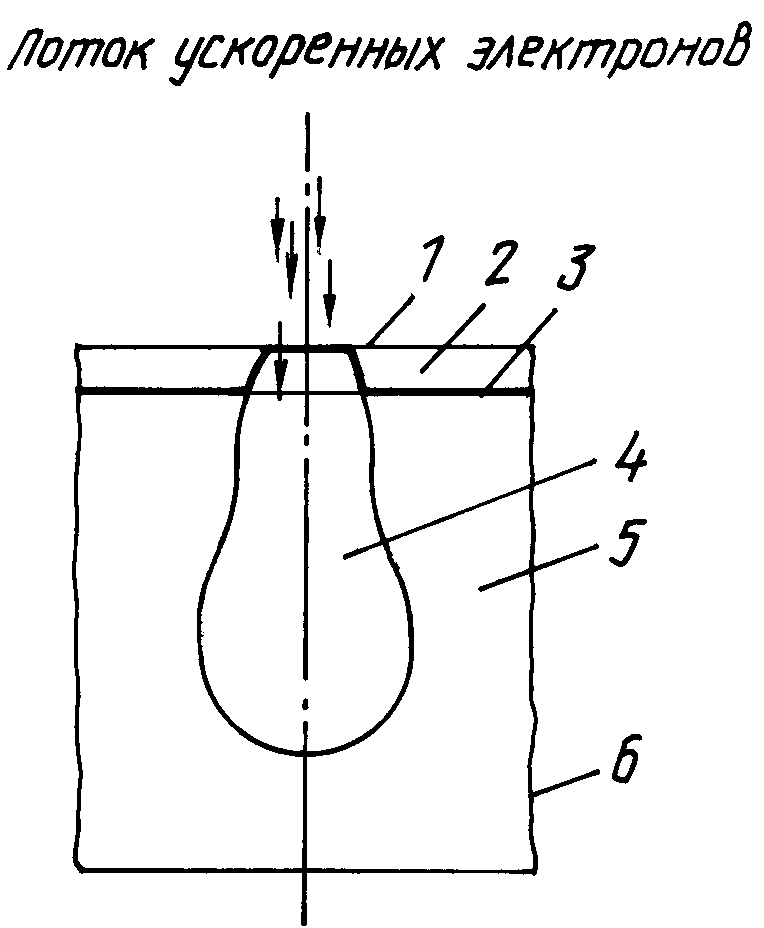

Сущность предлагаемого способа состоит в нагревании исходных компонентов пучком ускоренных электронов при указанных выше режимах в специальном устройстве (см. чертеж), исключающем контакт получаемого продукта с инородной твердой, жидкой (и) или газовой средой. Устройство представляет собой внешнюю оболочку 1 из стали, в которой размещен теплоизолирующий материал в форме цилиндра 2 с каплевидной внутренней полостью 3, в которую загружаются исходные компоненты. Сверху оболочка 1 и цилиндр 2 закрываются крышкой 4 с круглым отверстием в центре. Отверстие закрыто титановой фольгой 5 толщиной 20-40 мкм для ввода пучка ускоренных электронов в зону нагрева и изолирования облучаемого материала от внешней среды. На внутренней поверхности крышки 4 размещена прокладка 6. Крышка снабжена трубкой 7 для подачи кислорода в реакционную зону. Поверхность внутренней полости имеет покрытие: тонкий слой огнеупора на поверхности теплоизолирующего материала, который выполнен из оксида алюминия, предварительно очищенного и стабилизированного облучением при температуре 1300 - 1500oC в течение 2 час при непрерывной откачке 10-3 - 10-5 мм рт. ст. Такая обработка тонкого слоя позволяет, во-первых, практически полностью удалить из структуры атомы элементов, способных образовать газообразные продукты; во-вторых, - стабилизировать примесные атомы элементов в структуре слоя настолько, чтобы исключить их последующую диффузию в исходное сырье и продукт.

Исходные компоненты в виде порошка чистотой 99,99% загружают во внутреннюю полость 3 до верхнего уровня цилиндра 2 устройства, находящегося вне действия пучка ускоренных электронов. Цилиндр накрывают крышкой 4 и устройство перемещают под выпускное окно ускорителя электронов. Через трубку 7 подают поток кислорода со скоростью 10 - 30 см3/мин. Ускоритель включают и пучок ускоренных электронов начинает попадать через фольгу 5 в объем исходного материала, стимулируя нагревание и начало радиационно-термической реакции.

Поскольку в течение всего процесса получения продукта по заявляемому способу сырье и продукт не вступают в контакт с инородной (твердой, жидкой и газовой) средой, в качестве теплоносителя используют пучок ускоренных электронов, не имеющий в своем составе иных атомов элементов кроме алюминия и кислорода; конструкция устройства не допускает встречи пучка с инородной средой и, следовательно, "выбивания" примесных атомов элементов инородной среды; производят постоянную подачу кислорода и откачку образующихся газов и паров H2O из газовой среды; в конечный продукт не вносят дополнительные загрязнения и чистота получаемого продукта находится исключительно на уровне чистоты используемого сырья или выше его.

Температура обработки в заявляемом способе по сравнению с известными в 2-3 раз меньше, температура фазового перехода при образовании альфа-оксида алюминия на 100-200oС ниже и получают продукт с аномально высокой удельной поверхностью, превосходящей обычную (3 - 7 м2/г) в 3 - 5 раз (15 - 25 м2/г).

Предложенный способ иллюстрируется следующими примерами.

Пример 1. Порошок гидроксида алюминия чистотой 99,99 % размещают во внутренней каплевидной части устройства. Откачивают внешнюю газовую среду до достижения давления в пределах 10-2-10-3 мм рт.ст., после чего подают кислород и пучок ускоренных электронов энергией 0,8 МэВ и током 10 мВ добиваясь возрастания температуры сырья до 1000oC. Нагрев электронным пучком продолжают при 1000oC в течение 40 мин, затем подачу пучка прекращают. Получившийся порошок продукта по данным рентгенофазового анализа - поликристаллический, частично аморфизированный (до 10 мас. %) альфа-оксид алюминия с чистотой 99,99 % и удельной поверхностью 24 м2/г.

Пример 2. Порошок тета-оксида алюминия чистотой 99,99 % размещают во внутренней каплевидной части устройства. Откачивают внешнюю газовую среду до достижения давления в пределах 10-3-10-5 мм рт.ст., после чего подают кислород и пучок ускоренных электронов с энергией 2,0 МэВ и током 15 мА добиваясь возрастания температуры сырья до 1150oC. Нагрев электронным пучком продолжают при 1150oC в течение 10 мин, затем подачу пучка прекращает. Получившийся порошок продукта по данным рентгенофазового анализа - поликристаллический, частично аморфизированный (до 20 мас. %) альфа-оксид алюминия с чистотой 99,99 % и удельной поверхностью 18 м2/г.

Пример 3. Порошок смеси гидроксида алюминия и гамма-оксида алюминия чистотой 99,99 % размещают во внутренней коплевидной части устройства. Откачивают внешнюю газовую среду до достижения давления в пределах 10-3-10-5 мм рт. ст., после чего подают кислород и пучок ускоренных электронов с энергией 1,2 МэВ и током 25 мА добиваясь возрастания температуры сырья до 1100oC. Нагрев электронным пучком продолжают при 1100oC в течение 30 мин, затем подачу пучка прекращают. Получившийся порошок продукта по данным рентгенофазового анализа - поликристаллический альфа-оксид алюминия с чистотой 99,99 % и удельной поверхностью 14 м2/г.

Таким образом, предложенный способ позволяет получить особо чистый альфа-оксид алюминия с высокой удельной поверхностью, сократить время, температуру синтеза и энергетические затраты.

Существенное сокращение энергетических затрат при полном сохранении качества получаемого продукта достигается также за счет использования в качестве источника тепла ускорителя электронов, КПД которого на 20 - 30% выше традиционных источников, таких как реакторы, печи, муфели и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения альфа-оксида алюминия для последующего выращивания монокристаллического сапфира | 2020 |

|

RU2742575C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТОПА РИ-237 | 1993 |

|

RU2083011C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ НАНОТРУБОК | 2010 |

|

RU2447019C2 |

| СПОСОБ ОБРАБОТКИ БУМАЖНОГО ПРОДУКТА | 2013 |

|

RU2634878C2 |

| ПОРОШКООБРАЗНЫЙ АЛЬФА-ОКСИД АЛЮМИНИЯ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ ИЗ НЕГО | 2008 |

|

RU2386589C1 |

| АЛЬФА-ОКСИД АЛЮМИНИЯ, СПОСОБ ПРОИЗВОДСТВА АЛЬФА-ОКСИДА АЛЮМИНИЯ И СПОСОБ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЛИ КОМПОЗИТНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2785131C2 |

| СПОСОБ ОБРАБОТКИ БУМАЖНОГО ПРОДУКТА | 2017 |

|

RU2706838C2 |

| БУМАЖНЫЕ ПРОДУКТЫ И СПОСОБЫ И СИСТЕМЫ ДЛЯ ИЗГОТОВЛЕНИЯ ТАКИХ ПРОДУКТОВ | 2009 |

|

RU2531798C2 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ НЕПЕРЕХОДНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1992 |

|

RU2071934C1 |

Изобретение предназначено для получения особо чистого альфа-оксида алюминия, используемого в электронной промышленности. Гидроксид алюминия, низкотемпературную фазу оксида алюминия или их смесь нагревают при температуре 1000 - 1150°С в течение 10-40 мин пучком ускоренных электронов с энергией 0,8-2,0 МэВ и током 0,1-100 мА. Изобретение позволяет сократить энергетические затраты при полном сохранении качества получаемого продукта. 1 ил.

Способ получения особо чистого альфа-оксида алюминия, отличающийся тем, что гидроксид алюминия, низкотемпературную фазу оксида алюминия или их смесь нагревают при температуре 1000 - 1150oC в течение 10 - 40 мин пучком ускоренных электронов с энергией 0,8 - 2,0 МэВ и током 0,1 - 100 мА.

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ОКСИДОВ ЭЛЕМЕНТОВ | 1994 |

|

RU2073638C1 |

| RU 2052383 C1, 20.01.96 | |||

| RU 94022745 A1, 27.04.96 | |||

| US 3907982 A, 23.09.75 | |||

| ДВУХЪЯРУСНЫЙ ОТСТОЙНИК-БИОФИЛЬТР для очисткисточных вод | 0 |

|

SU188388A1 |

| ПРИСТАВНОЕ УСТРОЙСТВО КОЭРЦИТИМЕТРА | 2006 |

|

RU2327180C2 |

| ДИАГНОСТИЧЕСКИЙ ИНСТРУМЕНТ И СПОСОБ ПОДГОТОВКИ, АНАЛИЗА ОБРАЗЦА | 2011 |

|

RU2579971C2 |

| US 3615306 A, 26.10.71. | |||

Авторы

Даты

1999-08-27—Публикация

1998-04-15—Подача