Изобретение относится к области строительства покрытий автомобильных дорог, в частности, к армированным асфальтобетонным покрытиям.

Известен способ армирования асфальтобетонной смеси стальными волокнами [1].

При использовании данного способа повышается трещиностойкость, но для стальных волокон характерно плохое сцепление с органическим вяжущим. Адгезия битума к стальным волокнам не высока вследствие взаимодействия неорганических по структуре стальных волокон и органического по структуре битума. Кроме того, при строительстве дорог с использованием смеси, армированной таким образом, возникают трудности с уплотнением асфальтобетонной смеси, требующим больших затрат. Способ металлоемкий, дорогостоящий.

Известен способ дисперсного армирования асфальтобетонной смеси синтетическими волокнами [2]. Армирующие элементы получают путем резки готовых синтетических волокон на отрезки длиной до 20 мм, что приводит к большим затратам на производство асфальтобетонной смеси в целом.

Введение армирующих элементов на горячие минеральные материалы не повышает адгезию битума к волокнам, вследствие того, что армирующие элементы вводят в виде твердых холодных синтетических волокон. Тем самым взаимодействие горячего битума с твердым полимером приводит к снижению адгезии битума к волокнам и как следствие не повышает прочностные характеристики армированной асфальтобетонной смеси.

В асфальтобетонной смеси волокна образуют структуры - прочностные кластеры, которые воспринимают и распределяют напряжения от воздействия подвижной нагрузки на ограниченный объем слоя покрытия, так как волокна связывают в единые структуры только рядом расположенные с ними минеральные материалы. Поэтому введение коротких волокон не повышает прочность асфальтобетонной смеси, что приводит к снижению сдвигоустойчивости и трещиностойкости покрытия.

Известно устройство для армирования асфальтобетонной смеси стальными волокнами [3].

Установка содержит бункеры для песка, щебня, минерального порошка и стальных волокон, дозаторы для точного дозирования компонентов смеси, установку для приготовления вяжущего, дозатор вяжущего и двухвальцовый смеситель, в котором производится перемешивание всех компонентов армированной асфальтобетонной смеси.

Это устройство не позволяет осуществить армирование асфальтобетонной смеси химическими волокнами.

Известно устройство для армирования асфальтобетонной смеси синтетическими волокнами [2].

Дисперсию армированную смесь приготавливали в установке Д-508-2А, содержащей расходные бункера для песка, щебня, минерального порошка с дозаторами, установку для приготовления вяжущего с дозатором вяжущего и смеситель. Армирующие элементы вводили на горячие минеральные материалы непосредственно в мешалку установки через смотровой люк.

Устройство для армирования асфальтобетонной смеси не позволяет в качестве армирующих элементов использовать химические волокна сформованные из расплава или раствора, имеющие большую длину, которые вводят в смесь в виде ряда не соприкасающихся между собой до перемешивания их в смеси, волокон.

По количеству общих признаков и достигаемому результату это техническое решение наиболее близко к заявляемому и выбрано в качестве прототипа.

В основу настоящего изобретения положена задача улучшения прочностных, сдвиговых характеристик покрытия, а также его трещиностойкости за счет увеличения длины химических волокон, армирующих асфальтобетонную смесь и увеличения адгезии битума к химическим волокнам.

Поставленная задача решается тем, что армирование асфальтобетонной смеси осуществляется путем введения армирующих элементов в виде ряда горячих, после формования из расплава или раствора волокон, не соприкасающихся между собой до перемешивания их в асфальтобетонной смеси.

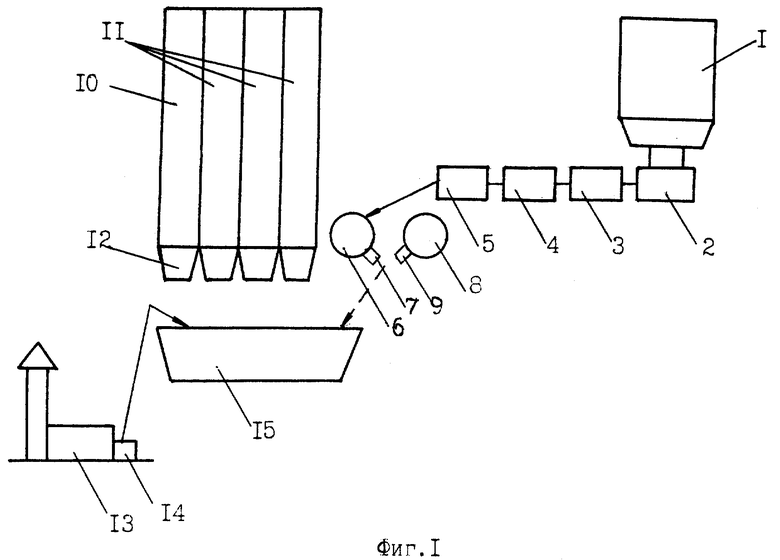

Поставленная задача также решается тем, что устройство для армирования асфальтобетонной смеси, содержащее бункеры компонентов асфальтобетонной смеси с дозаторами и смеситель, дополнительно содержит блок для приготовления химических волокон, включающий плавильную головку с напорным насосом, фильтр и фильеру, выполненную в виде трубы, вдоль образующей которой на расстоянии 25-35 см друг от друга расположены штуцеры с отверстием, кроме того, блок имеет воздуховод, выполненный в виде распределительной трубы с соплами, который расположен параллельно фильере.

Предлагаемый способ армирования асфальтобетонной смеси и устройство для его осуществления приводит к увеличению прочности, сдвигоустойчивости и трещиностойкости покрытия вследствие введения химических волокон большей длины. При этом волокна имеют возможность объединяться между собой в местах контакта и распределяться в материале покрытия, образовывая прочностные пространственные структуры, каждая из которых связана с другой такой же структурой. В результате этого в асфальтобетонной смеси образуется единая пространственная прочностная структура (решетка), связывающая в единые структуры большой объем минеральных материалов. Вследствие образования объединенной пространственной решетки происходит лучшее распределение нагрузки и передача ее на большой объем покрытия.

При введении армирующих элементов в виде ряда горячих волокон, сформированных из расплава или раствора полимера в смеситель асфальтобетонной установки, адгезия битума к горячим волокнам существенно повышается по сравнению с адгезией битума к твердому полимеру. Улучшение адгезии битума к химическим волокнам приводит к повышению всего комплекса прочностных характеристик дисперсно армированных асфальтобетонных смесей.

Выполнение фильеры в виде трубы с параллельным рядом штуцеров на ней позволяет получить при продавливании через них расплава или раствора полимера ряд ее соприкасающихся между собой горячих волокон. Расстояние между штуцерами 25-35 см установлено экспериментально. Оно обеспечивает оптимальные условия распределения химических волокон в объеме асфальтобетонной смеси. При расстоянии между штуцерами меньше 25 см возможно спутывание волокон между собой, тем самым затрудняя получение армирующих элементов в виде ряда не соприкасающихся между собой волокон до введения их в асфальтобетонную смесь. Увеличение расстояния между штуцерами свыше 35 см приводит к неравномерному распределению армирующих элементов в смеси, вследствие этого необходимо увеличить время перемешивания компонентов смеси для обеспечения равномерного распределения химических волокон во всем объеме асфальтобетонной смеси.

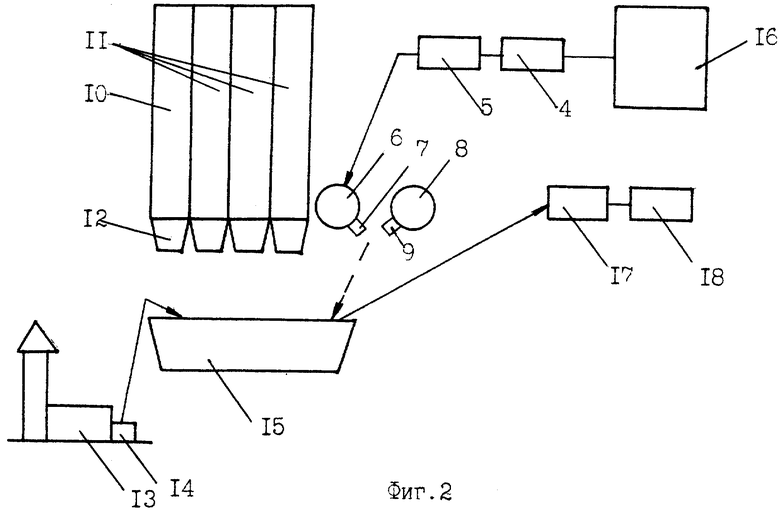

На фиг. 1 изображена схема устройства для приготовления асфальтобетонной смеси, армированной химическими волокнами, сформированными из расплава полимера.

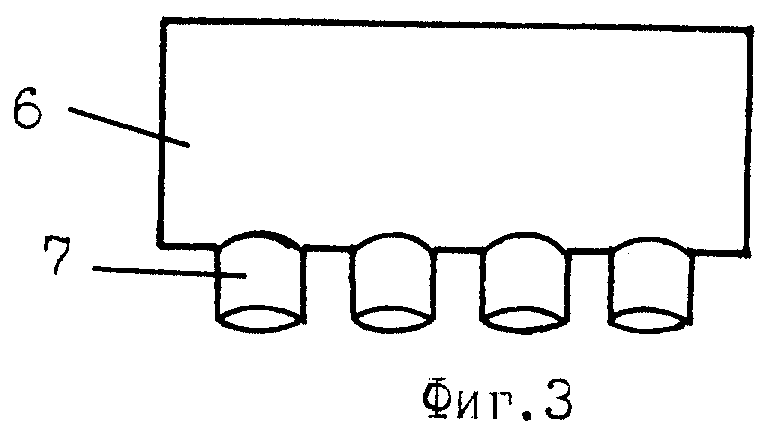

На фиг. 2 изображена схема устройства для приготовления асфальтобетонной смеси, армированной химическими волокнами, сформированными из раствора полимера.

На фиг. 3 изображена фильера.

Устройство содержит блок приготовления химических волокон и блок приготовления асфальтобетонной смеси.

Блок приготовления химических волокон содержит бункер для полимера 1, плавильную головку 2 для расплавления твердых гранул полимера, напорный насос 3, который осуществляет подпор расплава, дозирующий насос 4 для дозирования расплава или раствора, фильтр 5 для удаления загрязнений из расплава или раствора полимера. Блок содержит также горизонтально установленную фильеру, выполненную в виде трубы 6, вдоль образующей которой расположены штуцеры 7 с отверстием, при этом они расположены на трубе 6 на расстоянии друг от друга 30 см.

Блок приготовления химических волокон содержит воздуховод, выполненный в виде горизонтально расположенной распределительной трубы 8 по которой подводится сжатый горячий воздух к соплам 9. Сопла 9 направлены навстречу штуцерам 7. Фильера, выполненная в виде трубы 6 с штуцерами 7 расположена на одном уровне с воздуховодом, выполненном в виде распределительной трубы 8 с соплами 9. Такое расположение элементов 6, 7, 8, 9 обеспечивает равномерное распределение волокон в минеральном материале асфальтобетонной смеси.

Блок приготовления асфальтобетонной смеси содержит бункеры 10, 11 для песка, щебня и минерального порошка, в которых материал разделен по фракциям, дозаторы 12 для точного дозирования минеральных материалов, установку для приготовления вяжущего 13, дозатор вяжущего 14 для точного дозирования вяжущего, смеситель 15, в котором производится перемешивание всех компонентов армированной асфальтобетонной смеси.

Процесс приготовления армированной асфальтобетонной смеси осуществляют следующим образом. В смеситель 15 из бункеров 10, 11 через дозаторы 12 подают сначала минеральный порошок, песок, щебень и из установки для приготовления вяжущего 13, через дозатор 14 подают битум, перемешивают их. Затем в смеситель 15 подают при непрерывном перемешивании химические волокна приготовленные следующим образом. В бункер 1 подаются твердые гранулы полимера, которые затем расплавляются в плавильной головке 2 для получения расплава полимера. Напорным насосом 3 осуществляется подпор расплава перед дозирующим насосом 4, который дозирует необходимое количество расплава. Расплав, отфильтрованный фильтром 5 подается к фильере, выполненной в виде трубы 6, оборудованной штуцерами 7 с отверстием и вытекает из них в виде струй. В тоже время к распределительной трубе 8 подается горячий сжатый воздух с помощью которого через сопла 9 производится раздув струй расплава полимера, которые под действием сильной струи сжатого воздуха расщепляется на большое число струек, которые затем вытягиваются в тонкие волокна, обладающие высокой прочностью.

Вследствие расположения штуцеров 7 с отверстием на трубе 6 на расстоянии 30 см друг от друга волокна, полученные путем раздува струек расплава полимера, подаются в смеситель 15 в виде волокон, не соприкасающихся между собой. При перемешивании компонентов смеси с химическими волокнами происходит приготовление армированной асфальтобетонной смеси.

При приготовлении асфальтобетонной смеси, армированной химическими волокнами, сформированными из раствора полимера в устройстве отсутствуют плавильная головка 2 и напорный насос 3, а вместо бункера для полимера 1 устройство содержит дополнительный бункер для раствора полимера 16. Для отвода воздуха, насыщенного парами растворителя, из смесителя 15 с последующей его конденсацией устройство содержит систему конденсации растворителя 17 и систему подачи растворителя 18 для повторного его использования при растворении полимера с целью получения раствора полимера на заводе химических волокон.

Процесс приготовления армированной асфальтобетонной смеси с использованием химических волокон, сформованных из раствора полимера отличается от технологии описанной выше тем, что из процесса приготовления химических волокон исключаются операции по расплавлению твердых гранул полимера и подпору расплава перед дозирующим насосом, так как в дополнительном бункере 16 находится раствор полимера. В процессе приготовления армированной асфальтобетонной смеси в процессе перемешивания компонентов смеси из смесителя 15 отводится воздух, насыщенный парами растворителя с последующей его конденсацией, системой конденсации растворителя 17 и с помощью системы 18 подается для повторного его использования.

При введении химических волокон в асфальтобетонную смесь они располагаются между зернами минерального материала и связывают минеральные частицы не только с окружающими ее частицами (связь ближнего порядка), но и с частицами, отдаленным от данной частицы несколькими рядами других частиц (связь дальнего порядка). Волокна образуют в материале пространственную решетку, которой оказываются охвачены все минеральные частицы, входящие в состав смеси, что приводит к существенному улучшению всех прочностных характеристик смеси.

Источники информации.

1. Армирование асфальтобетонных покрытий при строительстве и реконструкции дорожных одежд. - М.: ОИ/ЦБНТИ Минавтодора РСФСР, вып. 5. Автомобильные дороги. 1990. - 24 с.

2. Армирование асфальтобетонных покрытий при строительстве и реконструкции дорожных одежд. - М.: ОИ/ЦБНТИ Минавтодора РСФСР, вып. 5, Автомобильные дороги. 1990. - 26 с

3. Армированные асфальтобетонных покрытий при строительстве и реконструкции дорожных одежд. - М.: ОИ/ЦБНТИ Минавтодорора РСФСР, вып. 5. Автомобильные дороги. 1990. - 25 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1996 |

|

RU2102353C1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2003 |

|

RU2262491C2 |

| Состав фибросодержащего композиционного материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713015C1 |

| СПОСОБ АРМИРОВАНИЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2351561C2 |

| Фибросодержащая композиционная смесь для дорожных покрытий | 2018 |

|

RU2713035C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ ДЛЯ ДОРОЖНОГО СТРОИТЕЛЬСТВА | 2002 |

|

RU2214979C1 |

| Состав фибросодержащей асфальтобетонной смеси для покрытий | 2018 |

|

RU2713039C1 |

| ПОЛИМЕРНО-АРМИРУЮЩИЙ ГРАНУЛИРОВАННЫЙ СТАБИЛИЗАТОР ДЛЯ ЩЕБЕНОЧНО-МАСТИЧНОГО АСФАЛЬТОБЕТОНА | 2004 |

|

RU2272795C1 |

| АКТИВИРОВАННЫЙ МИНЕРАЛЬНЫЙ ПОРОШОК ДЛЯ АСФАЛЬТОБЕТОННОЙ СМЕСИ | 1997 |

|

RU2120922C1 |

| Состав органоминерального материала для изготовления асфальтобетонного покрытия | 2018 |

|

RU2713025C1 |

Изобретение относится к области строительства покрытий автомобильных дорог, в частности к армированным асфальтобетонным покрытиям. Способ армирования смеси включает введение в асфальтобетонную смесь химических волокон. Химические волокна вводят в асфальтобетонную смесь в виде ряда горячих, после формования из расплава или раствора волокон, не соприкасающихся между собой до перемешивания их в асфальтобетонной смеси. Устройство для армирования асфальтобетонной смеси, содержащее бункеры компонентов асфальтобетонной смеси с дозаторами и смеситель. Оно снабжено блоком для приготовления химических волокон. Блок химических волокон включает плавильную головку с напорным насосом, фильтр и фильеру. Фильера выполнена в виде трубы, вдоль образующей которой на расстоянии 25-30 см друг от друга расположены штуцеры с отверстиями. Блок выполнен с воздуховодом, имеющим распределительную трубу с соплами. Воздуховод расположен параллельно фильере. Изобретение позволит улучшить прочностные, сдвиговые характеристики покрытия, а также его трещиностойкость. 2 с.п. ф-лы, 3 ил.

Способ армирования асфальтобетонной смеси путем введения в асфальтобетонную смесь химических волокон, отличающийся тем, что химические волокна вводят в асфальтобетонную смесь в виде ряда горячих, после формования из расплава или раствора, волокон, не соприкасающихся между собой до перемешивания их в асфальтобетонной смеси.

| Армирование асфальтобетонных покрытий при строительстве и реконструкции дорожных одежд, -М., ОИ/ЦБНТИ Минавтодора РСФСР, вып.5, Автомобильные дороги, 1990, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| SU, 350897 A, 19.09.72 | |||

| DE, 1759562 A1, 16.08.73 | |||

| DE, 4244559 A1, 07.07.94 | |||

| PCT, WO 80/01816 A1, 04.09.80. | |||

Авторы

Даты

1999-08-27—Публикация

1997-12-22—Подача