Настоящее изобретение относится к вулканизируемым резиновым композициям, которые содержат соактиваторы вулканизации, которые представляют собой углеводородные полимеры с боковыми алкиламиногруппами.

Предпосылки изобретения

Известны углеводородные полимеры с боковыми алкиламиногруппами. В патентах США 4312965 и 4503217 описываются эти вещества и способ их получения посредством гидроформилирования полимера с последующей реакцией с первичным или вторичным амином. Утверждается, сто продукты пригодны в качестве поверхностно-активных веществ, агентов прочности материала во влажном состоянии и флоккулянтов.

В патентах США 5070146 и 5102945 описываются коактиваторы вулканизации, которые являются сополимерами винилпиридиновых мономеров.

Также в патенте США 5134200 и заявке EP 556727 показаны способы получения углеводородных полимеров, содержащих функциональные группы, также как фенилендиамино- или дифениламиногруппы. Эти функционализированные полимеры, как утверждается, пригодны в качестве противостарителей для резины.

Краткое описание изобретения

В настоящее время найдено, что улучшенные резиновые композиции могут быть получены за счет включения в вулканизируемый каучук, в дополнение к сере (или донору серы) и ускорителю вулканизации, соактиватора в количестве от 0,1 до 10 весовых частей на 100 весовых частей вулканизируемого каучука, который представляет собой углеводородный полимер, имеющий боковые аминогруппы формулы

-RNR'R'',

где R обозначает линейный, разветвленный или циклический углеводородный ди- или трирадикал, состоящий из 1-10 атомов углерода, а R' и R'' являются одинаковыми либо различными линейными, разветвленными или циклическими алкильными углеводородными радикалами, состоящими из 1-12 атомов углерода, или же R'' может быть атомом водорода. Основная цепь углеводородного полимера имеет молекулярную массу от приблизительно 700 до приблизительно 100000, предпочтительно от 1000 до 20000, и наиболее предпочтительно от 2000 до 10000.

Получающиеся в результате резиновые композиции согласно изобретению обладают повышенными скоростями вулканизации при лишь малом снижении торможения подвулканизации и очень незначительном повышении модуля вулканизированных композиций. Повышенные скорости вулканизации являются весьма желательными, так как таким образом могут быть достигнуты более высокие скорости производства резиновых изделий. Отливаемые резиновые изделия могут удаляться из формы через более короткое время без опасности недовулканизации резиновой смеси (до некоторого предела) путем использования комбинаций ускорителей и/или более высоких уровней содержания ускорителей, эти изменения часто сопровождаются неприемлемым проигрышем в торможении подвулканизации или неприемлемым ростом модуля вулканизированного изделия. При использовании составов согласно изобретению можно получить более быстро вулканизирующуюся резиновую смесь с минимальным снижением торможения подвулканизации и с минимальным повышением модулей конечных изделий. Кроме того, вулканизированные композиции не проявляют повышенного теплообразования или пониженного срока службы в связи с усталостью при изгибе.

Подробное описание изобретения

Вулканизируемый каучук, используемый в составах согласно изобретению, включает натуральный каучук, синтетические изопреновый, бутадиеновый, бутадиен-стирольный каучук (SBR), бутадиен-нитрильный каучук (NBR), изобутиленизопреновый каучук (IIR) и каучук на основе сополимера этилена, пропилена и диенового мономера (EPDM). Все эти каучуки способны к вулканизации с использованием систем вулканизации серой с применением ускорителей, с получением резины или эластомерных материалов, соответствующих определению, данному в ASTM D1566. Предпочтительными каучуками являются SBR, бутадиеновый каучук и EPDM.

Композиции содержат также серу и ускоритель вулканизации. Сера служит для образования поперечных связей, обычно меньшие количества серы ведут к образованию вулканизатов, имеющих более низкую плотность поперечных связей, и к получающейся в результате низкой "степени вулканизации". Очень большие количества серы, напротив, дают вулканизаты с большим количеством поперечных связей и, в результате, высокую "степень вулканизации". Предельно высокие уровни содержания серы приводят к "жесткому каучуку" или эбониту. Предпочтительно уровни содержания серы в бутадиеновых полимерах составляют от 0,2 до 4 весовых частей на 100 весовых частей полимера.

Ускорители вулканизации, применимые в композициях согласно изобретению, включают большое число хорошо известных веществ. Типичные ускорители перечислены в "Rubber World Bluebook". Выбор используемого ускорителя (или ускорителей) может зависеть от ряда факторов и не является решающим для данного изобретения. Среди используемых ускорителей присутствуют тиазолы, такие как 2-меркаптобензотиазол и бензотиазолдисульфид; бензотиазилсульфенамиды, такие как N-циклогексил-2-бензотиазилсульфенамид, N,N-дициклогексил-бензотиазилсульфенамид, N, N-диэтиленбензотиазилсульфенамид, N,N-диизопропилбензотиазилсульфенамид, N-оксидиэтиленбензотиазилсульфенамид, N-изопропилбензотиазилсульфенамид и N-трет-бутилбензотиазилсульфенамид; сульфенимиды, как например N-трет-бутилбензотиазолсульфенимид; гуанидины, как например ди-орто-толилгуанидин и дифенилгуанидин; тиомочевины, такие как этилентиомочевина, тетраметилтиомочевина, N, N'-диэтилтиомочевина и N,N'-дибутилтиомочевина; тиурамы, такие как N,N'-диметил-N,N'-дифенилтиурамдисульфид, дипентаметилентиурамгексасульфид, тетрабутилтиураммоносульфид, тетраэтилтиурамдисульфид, тетрабутилтиурамдисульфид, и тетраметилтиурамдисульфид; ксантогенаты, как например дибутилксантогенат цинка и дибутилксантогендисульфид; и дитиокарбаматы, включая различные соли дизамещенной низшими алкилами дитиокарбаминовой кислоты, как например соли цинка, свинца, железа (III), меди, селена, натрия, теллура, калия, висмута, диметиламмония и циклогексиламмония.

Количество используемого ускорителя может изменяться в широких пределах, в зависимости от используемого типа ускорителя и желаемого результата, как хорошо известно в технологии. Предпочтительно уровни содержания ускорителя составляют от приблизительно 0,2 до приблизительно 5 весовых частей на 100 весовых частей вулканизируемого каучука.

Соактиваторы согласно изобретению определяются, в широком смысле, как содержащие основную цепь углеводородного полимера с молекулярной массой от 700 до 100 000, предпочтительно от 1000 до 20 000, и наиболее предпочтительно от 2000 до 10 000, имеющую боковые аминогруппы формулы

-RNR'R'',

где R обозначает линейный, разветвленный или циклический углеводородный ди- или трирадикал, состоящий из 1-10 атомов углерода, а R' и R'' являются одинаковыми либо различными алкильными углеводородными радикалами, состоящими из 1-12 атомов углерода, или же R'', в альтернативном варианте, может быть атомом водорода. Каждая из групп или радикалов R, R' и R'' может быть по своей природе линейной, разветвленной или циклической.

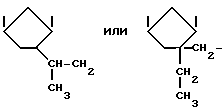

Группы R могут включать метилен, 1,2-этандиил, 1,2-пропандиил, 1,3-пропандиил, 1,3-бутандиил, 2-метил-1,2-пропандиил, и другие алкандиильные группы, содержащие вплоть до десяти атомов углерода. Группы в рамках определения R включают те группы, которые получаются в результате гидроформилирования и гидроаминирования каучука EPDM, содержащего мономерные единицы типа несопряженного диена, образованные 1,4-гексадиеном, или мономерные единицы типа циклического диена, образованные этилиденнорборненом или дициклопентадиеном. В случае, когда мономер типа диена представляет собой этилиденнорборнен, группа R может иметь вид

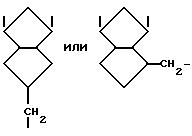

В случае, когда мономер типа диена представляет собой дициклопентадиен, группа R может иметь вид

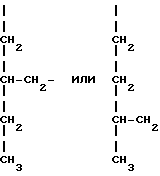

В случае, когда мономер типа диена представляет собой 1,4-гексадиен, группа R может иметь вид

Предпочтительными группами R являются метилен, 1,2-пропандиил и 1,3-пропандиил.

Группы R' и R'' предпочтительно представляют собой метил, этил, н-пропил, изопропил, н-бутил, втор-бутил или трет-бутил; но могут включать и высшие алкильные группы, вплоть до 10 атомов углерода.

Соактиваторы согласно изобретению обычно содержат от 2 до 70 весовых процентов боковых аминогрупп от общего веса соактиватора, и предпочтительно от 20 до 50 весовых процентов.

Часть соактиватора, составляющая основную цепь, может, хотя это и не является обязательным, содержать остаточную ненасыщенность. В случае, когда исходным полимером является EPDM, ненасыщенность в основной цепи существенно отсутствует; однако, в случае полибутадиеновых или полиизопреновых основных цепей, может оставаться значительное количество ненасыщенностей.

Боковые группы - RNR'R'' могут быть одинаковыми, или же могут иметься две или более различных боковых групп, присоединенных к основной цепи полимера.

Хотя полимерные аминосодержащие коактиваторы согласно изобретению могут быть приготовлены любым подходящим способом, предпочтительно их получают (A) гидроформилированием подходящего ненасыщенного полимера и (B) гидроаминированием полиальдегида, полученного на стадии (A).

Более предпочтительно, полимерные аминосодержащие коактиваторы получают путем (A) приведения в контакт расплава или раствора ненасыщенного по типу олефина углеводородного полимера, имеющего средневесовую молекулярную массу (Mw) от приблизительно 700 до приблизительно 100000 (более предпочтительно от 1000 до 20000; наиболее предпочтительно от 2000 до 10000) со смесью моноксида углерода и водорода в присутствии подходящего катализатора, выбираемого из числа катализаторов на основе металлов VIII группы, как например соединения родия (наиболее предпочтительным является дикарбонилацетилацетонат родия), за которым следует (B) гидроаминирование продукта стадии (A) путем приведения продукта во взаимодействие с одним или более первичными или вторичными аминами и водородом в присутствии подходящего катализатора.

Если это желательно, полимерный аминосодержащий коактиватор может быть получен путем превращения в полиальдегид на стадии (A) только части олефинной ненасыщенности, а затем, после гидроаминирования согласно стадии (B), повторения стадии (A), чтобы ввести в реакцию по крайней мере некоторую часть оставшейся ненасыщенности с получением дополнительного количества альдегидных групп, и, наконец, повторения стадии (B) с использованием другого (отличающегося) амина. Таким путем к полимеру можно присоединить контролируемые количества различных аминов.

Резиновые композиции согласно изобретению могут также содержать типичные составляющие смесь компоненты, такие как противостарители, наполнители, масла для наполнения резин, оксид цинка, стеариновую кислоту и другие хорошо известные вещества, обычно применяемые в резиновых смесях.

Коактиваторы согласно изобретению сравнивали с коактиваторами на основе винилпиридинового сополимера, описанными в Патенте США 5102945. Винилпиридиновым сополимерам присущ тот недостаток, что они имеют тенденции к значительному "содержанию геля", (как описано в патенте), что осложняет их диспергирование в резиновой смеси. К тому же винилпиридиновые сополимеры имеют тенденцию увеличивать гистерезис резиновой смеси при ее вулканизации, о чем свидетельствуют более высокие значения теплообразования и остаточной деформации в процентах, полученные в повторяющихся испытаниях на изгиб.

Более полное понимание изобретения может быть достигнуто при обращении к следующим примерам, в которых все части состава даны по весу (весовые части), и все температуры выражены в градусах Цельсия, если не указано иначе.

Пример 1

Полибутадиеновый полимер (молекулярная масса Mw 8000, микроструктура винил 10-15%, транс-1,4 50-60%, и цис-1,4 25-35%, Revertex Ltd "LX-16"), 100 г, помещали в реактор Парра объемом 300 мл. В реактор Парра добавляли гидридокарбонилтрис(трифенил-фосфин) родия (1) (HRh(CO) (PPh3)3, 0,07 г, 76,2 ммоль) и трифенилфосфин (PPh3, 3,0 г, 0,011 ммоль) и растворяли все реагенты в 100 мл толуола. Реактор продували троекратным объемом азота и затем нагревали до 100oC под давлением азота 34,5 кПа (избыт.). Затем в реактор нагнетали смесь 1: 1 H2/CO до давления 4,14 МПа (избыт.). Степень протекания реакции измеряли по поглощению газа из калиброванного резервуара. В желательный момент реакцию останавливали путем быстрого охлаждения реактора и выдувания газовой смеси H2/CO. Раствор полимера удаляли и упаривали при помощи испарения в роторном испарители, и гидроформилированный продукт осаждали медленным добавлением метанола (500 мл) при перемешивании. Растворители декантировали и полимер повторно растворяли в толуоле и вновь осаждали метанолом. После вновь проведенной декантации остаток метанола удаляли выпариванием в роторном испарителе, при этом оставался светло-янтарный раствор очищенного полиальдегида в толуоле. Путем сравнения при помощи 1H-ЯМР интегрального количества альдегидных групп и оставшихся олефинных групп в полимере определили, что гидроформилированию подверглось 18,3% доступных двойных связей.

Полученный таким образом раствор полимерного альдегида помещали в роторный испаритель, где и удалялась большая часть толуола. Десять граммов полимерного альдегида растворяли в 98 мл диметилформамида и 83 мл циклогексана и помещали в реактор Парра объемом 300 мл. Добавляли Ru3(CO)12 (0,02 г, 3,2•10-5 моль) и ди-н-бутиламин (11 мл, 0,065 моль) и реактор закрывали и продували троекратным объемом H2/CO без перемешивания и троекратным объемом с перемешиванием. Затем в реактор поднимали давление при помощи H2 до 4,14 МПа (избыт. ), нагревали до 120oC и давали смеси реагировать в течение 18 часов. После охлаждения содержимого реактора до комнатной температуры продукт выделяли из слоя растворителя - циклогексана и экстрагировали диметилформамидом. Данные 1H-ЯМР для продукта выявили, что произошло полное превращение в ди-н-бутиламиновый полимер, и показали, что последний содержит 27,1 ди(н-бутил)аминогрупп на цепь и имеет молекулярную массу 11900.

Пример 2

Повторяли процедуру, описанную в примере 1, за исключением того, что полибутидиеновый полимер гидроформилировали таким образом, что 39,2% доступных двойных связей вступали в реакцию с образованием альдегидных групп. Последующее аминирование избытком ди-н-бутиламина давало полимерный третичный амин, содержащий 58,1 ди(н-бутил)аминогрупп на цепь и имеющий молекулярную массу 16300.

Пример 3

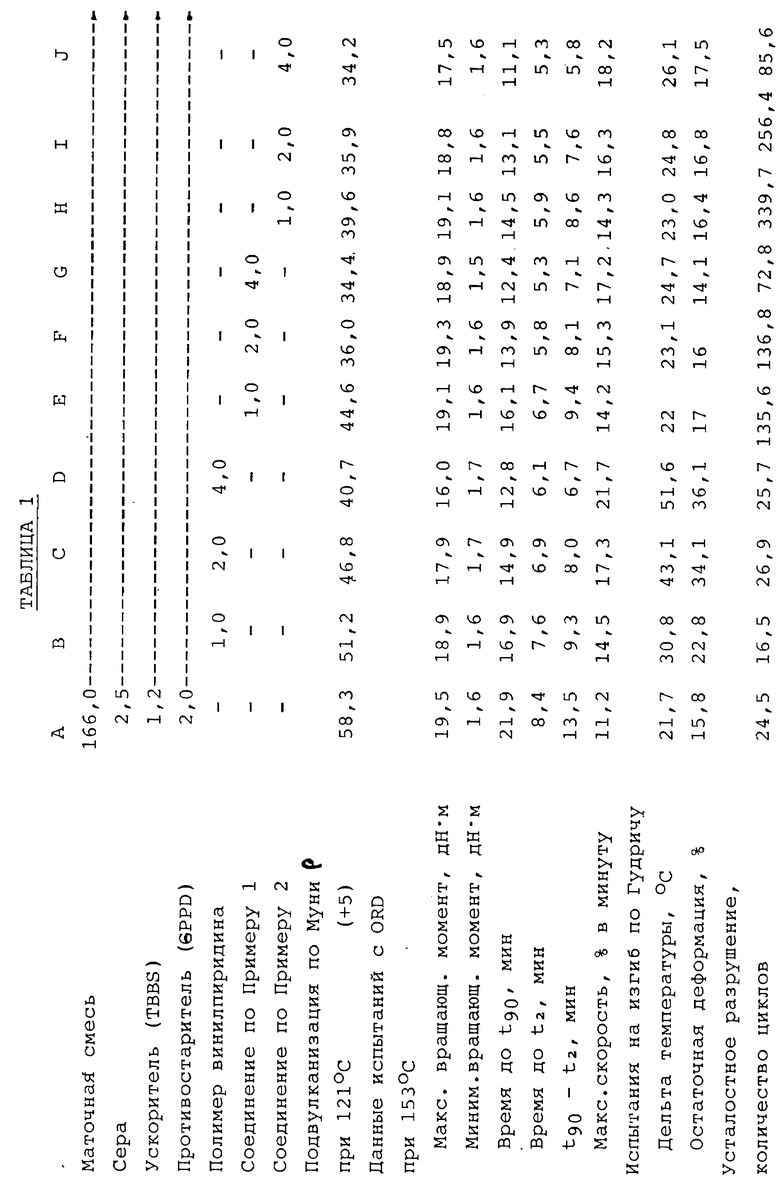

Соактиваторы типа полимерного амина, полученные в примерах 1 и 2, включали в резиновые смеси и испытывали согласно стандартным методам испытаний, применяемым в резиновой промышленности. Соактиваторы включали в смесь в количествах, составляющих три различных уровня (1, 2 и 4 весовых части на 100 весовых частей резины) и сравнивали с известным коактиватором типа винилпиридинового сополимера при тех же уровнях количественного содержания, и с контрольной смесью, не содержащей соактиватора. Винилпиридновый сополимер содержал 36% винилпиридина, 3% стирола и 61% бутадиена. Он имел содержание геля свыше 80%.

Составы смесей и результаты испытаний суммированы в таблице. Термин "наполненный каучук В-1" относится к предварительно смешанному наполненному каучуку на основе наполненного углеродной сажей SBR 1500, содержащему все обычные компоненты смеси, за исключением серы, ускорителя, противостарителя и соактиватора. По мере необходимости, добавляли экстра-SBR 1502, так чтобы общее содержание полимера в каждой смеси было постоянным. (Наполненный каучук В-1 состоит из 100 частей SBR 1502, 50 частей углеродной сажи N-330 (HAF), 5 частей нафтенового масла Circosol 4240, 5 частей оксида цинка и 2 частей стеариновой кислоты). Используемый ускоритель представлял собой трет-бутил-2-бензотиазолсульфенамид (TBBS), а используемый противостаритель представлял собой N-фенил-N'-1,3-диметилбутил-н-фенилен-диамин (GPPD).

Испытания резиновых смесей проводились согласно стандартным методикам ASTM для резины.

Показатели подвулканизации по Муни, которые определяли на вискозиметре Муни при 121oC, отражают устойчивость смесей к преждевременной вулканизации. Приведенные значения представляют собой времена, необходимые для пятикратного роста по отношению к минимальной вязкости по Муни при температуре испытания. Большие значения характеризуют устойчивость к преждевременной вулканизации, меньшие времена отражают тенденцию к подвулканизации.

Характеристики вулканизации определяли при помощи реометра с осциллирующим диском (Monsanto Oscillating Disk Rheometer, "ODR"), причем испытания были выполнены при 153oC. Максимальное и минимальное значения вращающего момента представляют вращающий момент (в дециньютон-метрах) при максимальной вулканизации и при наименьшей степени вулканизации - до ее начала - соответственно. "Время до t2" обозначает значения времени в минутах, требуемого для роста на 2,26 дН•м сверх Rmin. "Время до t90" обозначает значения времени, в течение которого значения вращающего момента достигают 90% Rmax-Rmin. Таким образом, значения t90-t2 представляют собой обратные показатели скоростей вулканизации. Значения максимальной скорости получены путем определения максимального наклона кривой реометра (зависимость вращающего момента от времени), умноженного на 100, и даны в % в минуту.

Стандартные испытания на изгиб до Гудричу (Goodrich Flex Test) дают значения разности (дельта) температуры в процессе испытания, как показателя гистерезиса, и остаточной деформации в процентах.

Испытание на усталостное разрушение показывает число циклов изгиба до разрушения образца.

Анализ результатов испытаний, данных в таблице, показывает, что в то время как соответствующий известному уровню технологии сополимер винилпиридина дает в общем более быстрые скорости вулканизации и лучшее (более длительное) торможение подвулканизации, коактиваторы согласно изобретению обеспечивают относительно неизменную, в сравнении с контрольными образцами, скорость достижения максимального вращающего момента. Что более существенно, теплообразование во время повторяющихся изгибаний существенно ниже в случае коактиваторов согласно изобретению, чем винилпиридиновых коактиваторов. К тому же смеси согласно изобретению проявляют в общем более хорошие результаты в отношении усталостного разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩИЕ ВЕЩЕСТВА ДЛЯ НАПОЛНЕННЫХ МИНЕРАЛАМИ ЭЛАСТОМЕРНЫХ КОМПОЗИЦИЙ | 2004 |

|

RU2346000C2 |

| Волокнистая масса | 1975 |

|

SU1075980A3 |

| Резиновая смесь на основе натурального каучука или сочетания бутадиенового и бутадиенстирольного каучуков | 1979 |

|

SU856390A3 |

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ МИНЕРАЛЬНОЕ МАСЛО | 2001 |

|

RU2316570C2 |

| УСТОЙЧИВАЯ К РАЗЛОЖЕНИЮ РЕЗИНОВАЯ КОМПОЗИЦИЯ | 1990 |

|

RU2073694C1 |

| МАЛОПРОНИЦАЕМАЯ КОМПОЗИЦИЯ ТЕРМОЭЛАСТОПЛАСТА | 2005 |

|

RU2395544C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ НА ЕЕ ОСНОВЕ | 1998 |

|

RU2214427C2 |

| ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ И УСКОРИТЕЛЬ ВУЛКАНИЗАЦИИ, ИСПОЛЬЗУЕМЫЙ В КОМПОЗИЦИИ | 2016 |

|

RU2673284C1 |

| СПОСОБЫ СШИВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ В ПРИСУТСТВИИ АТМОСФЕРНОГО КИСЛОРОДА | 2014 |

|

RU2669844C2 |

| ПРИМЕНЕНИЕ ПОЛИОРГАНОСИЛОКСАНОВ ПРИ ПЕРЕРАБОТКЕ И ВУЛКАНИЗАЦИИ КАУЧУКА | 2009 |

|

RU2518611C2 |

Резиновая композиция содержит вулканизируемый каучук, серу или донор серы и ускоритель вулканизации, содержащий также соактиватор в количестве 0,1-10 вес. ч. на 100 вес.ч. вулканизируемого каучука и включает полимер с углеводородной основной цепью с мол.м. 700-10000, на которой расположены боковые алкиламиногруппы. При использовании указанных составов можно получить более быстро вулканизирующуюся резиновую смесь с минимальным снижением торможения подвулканизации и с минимальным повышением модулей конечных изделий. 15 з.п. ф-лы, 1 табл.

-RNR'R'',

где R обозначает линейный, разветвленный или циклический углеводородный ди- или трирадикал, состоящий из 1 - 10 атомов углерода;

R' и R'' являются одинаковыми либо различными линейными, разветвленными или циклическими алкильными углеводородными радикалами, состоящими из 1 - 12 атомов углерода, или же R'' может быть атомом водорода.

| US 4914157 A, 30.04.90 | |||

| US 4503217 A, 05.03.85 | |||

| СПОСОБ ГЕНЕРИРОВАНИЯ ГАЗОВ, ПРЕДПОЧТИТЕЛЬНО АЗОТА, С НИЗКОЙ ТЕМПЕРАТУРОЙ И ГАЗОГЕНЕРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2250800C2 |

| Резиновая смесь | 1985 |

|

SU1435586A1 |

Авторы

Даты

1999-08-27—Публикация

1995-01-17—Подача