Настоящее изобретение относится к фторэластомерным композициям, обладающим улучшенной текучестью в процессе переработки этих композиций в соответствующие изделия, например, с помощью экструзии или литьевого формования. Кроме того, изобретение относится к способу получения таких фторэластомерных композиций, а также способу получения различных изделий из таких фторэластомерных композиций.

Фторированные эластомеры, в частности сополимеры винилиденфторида с другими ненасыщенными галоидсодержащими мономерами этиленового типа, такими как гексафторпропилен, обладают исключительно высокими свойствами и широко используются для изготовления изделий, работающих при высоких температурах. К числу таких изделий относятся высокотемпературные герметики, прокладки и футеровочные покрытия - см., например, статью Brullo R.A. «Фторэластомерные каучуки для автомобильной промышленности», опубликованную в журнале «Automotive Elastomer & Design», июнь 1985, и «Перспективы использования герметиков из фторированного эластомера в автомобильной промышленности», опубликованную в журнале «Materials Engineering», октябрь 1988, а также статью «Фторуглеродные эластомеры», Kiric-Othmer, Энциклопедия химической технологии, том 8, стр. 990-1005 (4-е изд., John Wiley & Sons, 1993).

После вулканизации (отверждения) фторированные эластомеры обладают хорошей стойкостью к воздействию высоких температур, растворителей, коррозионных агентов и пара. Однако при производстве формованных продуктов из этих полимеров, особенно при использовании современных производственных способов, например способа литьевого формования, отвержденные полимеры, как правило, прилипают к поверхности формы, даже несмотря на введение в пресс-форму или в состав полимера различных агентов, способствующих уменьшению адгезии полимера к поверхности пресс-формы. В связи с этим на фасонном изделии, получаемом при формовании, часто возникают разрывы или иные повреждения при удалении из пресс-формы. Кроме того, введение в полимер агента, способствующего удалению отвержденного изделия из пресс-формы, может оказать отрицательное влияние на физические свойства отвержденной композиции, например, на протекание подвулканизации по Муни и остаточную деформацию при сжатии. Такое изменение свойств может в значительной степени ограничить возможности коммерческого применения отвержденных композиций. Отложение полимера на поверхности литьевой формы («загрязнение формы») и плохое удаление вулканизованного продукта из пресс-формы являются основными причинами, приводящими к отбраковке полученного изделия, что, естественно, повышает стоимость его изготовления.

Кроме того, эффективность процесса, определяемая легкостью перемешивания компонентов композиции, временем цикла литьевого формования и производительностью в случае использования процесса экструзии, существенно ниже по сравнению с переработкой обычных эластомеров, что обусловлено плохой текучестью фторированного эластомера в процессе его переработки. Предлагались различные вспомогательные вещества, способствующие улучшению перерабатываемости фторированных эластомеров, такие, например, как приведены в патенте ЕР 691371. Однако хотя такие вспомогательные вещества и являются эффективными, остается необходимость в нахождении более эффективных способов улучшения переработки. Кроме того, такие вспомогательные меры не должны оказывать неблагоприятного влияния на свойства изделий, получаемых из фторэластомеров; желательно также, чтобы они были совместимы с существующими производственными способами. В частности, предпочтительно эти вспомогательные вещества не должны загрязнять оборудование или приводить в процессе подачи материала к образованию дефектов, например, швов. Важно также, чтобы используемые вспомогательные меры не способствовали процессу подвулканизации, а предпочтительно, чтобы они уменьшали возможность этого процесса.

Швы представляют собой дефекты, образующиеся в результате неполного соединения двух или большего числа полимерных потоков в ходе процесса литьевого формования. Изменение температуры пресс-формы или температуры композиции может оказывать влияние на образование швов в процессе литьевого формования, однако введение в композицию несовместимых веществ, способствующих процессу переработки, может оказывать значительно более серьезный эффект. В той степени, в какой любое вспомогательное соединение или добавка попадают на поверхность расплавленного потока полимера в процессе его обработки, слой этого вещества или добавки может предотвращать надлежащее соединение двух расплавленных полимерных потоков при их встрече в изложнице. Это неполное или дефектное соединение полимерных потоков приводит к образованию дефекта в конечном продукте, представляющем собой шов, и, вероятно, приводит к порче изделия.

Многие обычные фторированные эластомерные композиции имеют тенденцию к протеканию подвулканизации, то есть к протеканию преждевременного сшивания или частичному отверждению композиции при воздействии на нее повышенной температуры или в условиях высоких сдвиговых напряжений. Это явление подвулканизации выражено в особенно резкой форме при переработке фторированного эластомера способом литьевого формования. В этом случае подвулканизация приводит к преждевременному отверждению, происходящему до и в процессе введения смешанной композиции в пресс-форму. Момент начала отверждения фторэластомеров, перерабатываемых литьевым формованием, может быть определен как время, после которого смешанный фторированный эластомер попадает в условия литьевого формования (то есть после введения в литьевой барабан при температуре, превышающей приблизительно 70-90°С, и/или в процессе впрыскивания композиции в пресс-форму под действием высокого сдвигового напряжения при температурах приблизительно между 180 и 200°С) и когда отверждаемый продукт становится гелеобразным или твердым. Такое изменение физических свойств, особенно соответствующее увеличению вязкости, может в значительной мере понизить эффективность переработки композиции, препятствуя введению смешанной композиции в пресс-форму. Явление подвулканизации приводит также к получению большого количества отходов, поскольку отвержденный фторированный эластомер очень трудно повторно переработать. В связи с этим любой фторированный эластомер, отверждение которого произошло вне литьевой формы, обычно выбрасывают.

Показано, что добавление минерального масла к фторированной эластомерной композиции улучшает текучесть композиции при ее переработке в формованное изделие. В частности, показано, что производительность процесса экструзии существенно увеличивается в присутствии добавок минерального масла. Кроме того, скорость заполнения литьевой формы и длина пути композиции при литьевом формовании, литьевом прессовании и прямом прессовании также могут возрастать в присутствии минерального масла. При формировании некоторых изделий, таких как уплотнительные кольца, в присутствии минерального масла можно вообще избежать образования швов в точке встречи расплавленных потоков. Найдено также, что изделия, получаемые из фторэластомерных композиций, содержащих минеральное масло, обычно характеризуются более хорошим удалением из пресс-формы после вулканизации: это приводит к уменьшению дефектов в отливках. И последнее, добавки минерального масла не оказывают отрицательного воздействия на протекание процесса подвулканизации.

Таким образом, настоящее изобретение заключается в использовании минерального масла в составе фторэластомерной композиции, содержащей фторированный эластомер, с целью улучшения текучести заявленной композиции в процессе изготовления из нее различных изделий и/или облегчения удаления из пресс-формы вулканизованного изделия, получаемого из заявленной фторэластомерной композиции.

Помимо этого настоящее изобретение предлагает способ получения фторэластомерных изделий, включающий стадию приготовления фторэластомерной композиции, состоящей из фторированного эластомера и минерального масла, и стадию получения заявленного фторэластомерного изделия за счет переработки заявленной композиции с использованием способа переработки, выбранного из группы способов, включающих экструзию, литьевое формование, литьевое прессование, прямое прессование и комбинацию этих способов.

Настоящее изобретение предлагает также фторэластомерную композицию, включающую фторированный эластомер и минеральное масло, причем заявленная композиция либо вообще не содержит воска растительного происхождения, либо содержит воск растительного происхождения в количестве меньше 2 весовых частей на 100 весовых частей фторированного эластомера.

Наконец, настоящее изобретение предлагает способ получения фторэластомерной композиции, обладающей улучшенной текучестью в процессе переработки, причем заявленный способ включает в себя стадию смешения фторированного эластомера и минерального масла, предназначенную для получения фторэластомерной композиции, не содержащей воска растительного происхождения. В альтернативном варианте смешивают вместе минеральное масло, фторированный эластомер и воск растительного происхождения, чтобы получить фторэластомерную композицию, содержащую воск растительного происхождения в количестве меньше 2 весовых частей на 100 весовых частей фторированного эластомера.

Минеральные масла, используемые во фторэластомерной композиции, могут включать нафтеновые, ароматические (отличные от нафтеновых) и парафиновые углеводороды, а также смеси этих продуктов. Согласно стандарту ASTM D-2226-93 минеральные масла в соответствии с содержанием в них нафтеновых, ароматических и парафиновых продуктов разделены на 4 главных категории. Эти категории включают: 101 (высокоароматические вещества), 102 (ароматические вещества), 103 (нафтеновые вещества) и 104 (парафиновые вещества). Во фторэластомерной композиции масло может быть использовано любое минеральное, хотя обычно предпочитают минеральные масла, принадлежащие к категориям 102, 103 и 104. Количество минерального масла, содержащееся в композиции, может изменяться в широком диапазоне, но обычно находится в интервале от 0,25 весовых частей до 15 весовых частей на 100 весовых частей фторированного эластомера. При содержании минерального масла менее 0,25 частей влияние минерального масла на текучесть фторированного эластомера в процессе его переработки может быть слишком малым или практически отсутствовать. В то же время при содержании минерального масла более 15 весовых частей масло может оказывать отрицательное влияние на свойства конечного фторэластомерного изделия, полученного из композиции. Предпочтительное количество минерального масла составляет от 0,5 весовых частей до 8 весовых частей на 100 весовых частей фторированного эластомера.

Специалистам хорошо известно, что минеральные масла несовместимы с фторированными эластомерами («Современные фторированные полимеры», под ред. John Scheirs, 1997, John Wiley & Sons Ltd., гл. 5 и 32). По этой причине ранее избегали использовать минеральные масла, поскольку они могли нарушить процесс смешения, при котором фторированный эластомер смешивали с другими компонентами. Однако в настоящем изобретении установлено, что минеральное масло может быть смешано со фторированными эластомерами, если масло вводится очень медленно во фторированный эластомер. Более привлекательным с коммерческой точки зрения способом смешения указанных выше компонентов является способ, при котором до перемешивания со фторированным эластомером минеральное масло предварительно абсорбируют на носителе. Подходящие носители обычно представляют собой твердые продукты, способные абсорбировать масло. Как правило, в качестве подходящих носителей используют сажу или неорганические частицы, такие как силикаты, сульфат бария, глина, карбонаты, гидроокись кальция, оксиды, такие как оксид кальция, оксид магния, оксид хрома, оксиды железа и оксид титана. Для того чтобы загрузить минеральное масло на носитель, носитель смешивают с минеральным маслом, в результате чего происходит адсорбция минерального масла. При этом с коммерческой точки зрения наиболее привлекательным способом введения в композицию минерального масла является насыщение носителя минеральным маслом до смешивания с фторированным эластомером. Минеральное масло, адсорбированное на носителе, например масло, адсорбированное на саже или неорганических частицах, может быть легко смешано с фторированным эластомером. Полагают, что в процессе данного смешения, по крайней мере, часть масла будет десорбироваться с поверхности носителя под влиянием, например, высокой температуры и кинетической энергии, подаваемой в систему при перемешивании.

В одном из вариантов настоящего изобретения фторэластомерная композиция может включить также воск растительного или нерастительного происхождения и производные подобных восков, такие как Armeen™ 18D. При совместном использовании минерального масла и воска наблюдается синергическое воздействие на текучесть фторэластомерной композиции в процессе ее переработки. Например, хорошая текучесть расплава наблюдалась при добавлении на 100 весовых частей фторированного эластомера 2 весовых частей или менее минерального масла вместе с 1 весовой частью или меньше воска, в частности воска растительного происхождения. Предпочтительное количество воска (растительного или нерастительного происхождения), добавляемое во фторэластомерную композицию, составляет менее 2 весовых частей на 100 весовых частей фторированного эластомера. В частности, при использовании воска растительного происхождения его количество предпочтительно сохраняют на уровне менее 2 весовых частей на 100 весовых частей фторированного эластомера, предпочтительно от 0,2 до 1,5 весовых частей на 100 весовых частей фторированного эластомера. Установлено, что, если количество добавленного в композицию воска растительного происхождения, такого как карнаубский воск, составляет 2 или более весовых частей на 100 весовых частей фторированного эластомера, композиция может стать неприемлемой для ее переработки способом литьевого формования и экструзии и/или может приводить к получению конечного изделия с невысокими эксплуатационными свойствами. Примеры восков, которые могут использоваться во фторэластомерной композиции, включают карнаубский воск, воск VPA №2, горный воск, полиэтиленовый воск.

Фторированный эластомер, содержащийся во фторэластомерных композициях, рассматриваемых в настоящем изобретении, обычно представляет собой полимер, обладающий эластичными свойствами. Этот полимер в основном состоит из повторяющихся полимерных фрагментов, образующихся при полимеризации фторированного ненасыщенного мономера этиленового типа, такого как ненасыщенный мономер этиленового типа, содержащий атомы фтора при двойной связи (т.е. один или большее количество атомов углерода при двойной связи содержат один или большее количество атомов фтора). Используемые в настоящем изобретении фторэластомеры представляют собой перфторированные эластомеры, а также эластомеры, которые являются не полностью фторированными. Предпочтительными фторэластомерами являются полимеры, содержащие повторяющиеся полимерные фрагменты, образующиеся при полимеризации одного или большего количества следующих фторированных мономеров: винилиденфторид (VF2), гексафторпропилен (HFP), хлортрифторэтилен, 2-хлорпентафторпропилен, фторированные виниловые эфиры, такие как перфтор(метилвиниловый) эфир (PMVE), фторированные аллиловые эфиры, тетрафторэтилен (TFE), 1-гидропентафторпропилен, дихлордифторэтилен, трифторэтилен, а также смеси этих мономеров. Вышеупомянутые фторированные мономеры могут также участвовать в реакции сополимеризации с другими соединениями, например с мономерами, способными принимать участие в реакции отверждения (CSM) (например, с бромсодержащими мономерами или перфторированными мономерами, такими как перфторбензилвиниловый эфир) или с нефторированными альфа-олефиновыми сомономерами, такими как этилен (Е) и пропилен (Р). Предпочтительными эластомерами являются сополимеры винилиденфторида с, по крайней мере, одним ненасыщенным фторированным мономером с концевой этиленовой группой, содержащей, по крайней мере, по одному атому фтора в качестве заместителя на каждом углеродном атоме при двойной связи, причем каждый углеродный атом заявленного фторированного мономера имеет в качестве заместителя только атом фтора и в некоторых случаях атом хлора, атом водорода, низший фторалкильный радикал или низший фторалкоксильный радикал. Конкретные примеры сополимеров включают сополимеры, имеющие следующие комбинации мономеров: VF2-HFP, VP2-TFE-HFP, VF2-TFE-HFP-CSM, VF2-TFE-PMVE-CSM, TFE-P, Е-TFE-PMVE-CSM и TFE-PMVE-CSM.

Сополимерные фторэластомеры, соответствующие указанному выше типу, являются коммерчески доступными продуктами. Например, компания Dyneon LLC Сент-Пол, Миннесота выпускает ненаполненную резиновую смесь торговой марки Dyneon. Подходящие продукты этой серии включают Dyneon™ FC-2230, FC-2145, FC-2178 и PC 2211. Другие коммерчески доступные продукты включают фторированные эластомеры, продаваемые под торговой маркой Viton.

Фторэластомерные композиции, кроме того, обычно включают систему для отверждения, также называемую вулканизирующей системой. Эта система обеспечивает протекание вулканизации фторэластомерных композиций. Подходящие системы отверждения для использования в таких композициях хорошо известны в практике. Подходящими отверждающими системами являются, например, перекисные отверждающие системы и полигидроксильные отверждающие системы. Полигидроксильные отверждающие системы обычно включает один или большее количество полигидроксильных соединений и один или большее количество оний-органических ускорителей. Оний-органические соединения, используемые в настоящем изобретении, обычно содержат, по крайней мере, один гетероатом, то есть неуглеродный атом, такой как N, P, S, О, присоединенный к органической или неорганической группам. Один класс четвертичных оний-органических соединений, широко используемый в настоящем изобретении, содержит положительные и отрицательные ионы, причем центральным атомом положительного иона обычно является атом фосфора, мышьяка, сурьмы или азота, в то время как в качестве отрицательного иона может присутствовать органический или неорганический анион (например, атом галогена, сульфатная, ацетатная, фосфатная, фосфонатная, гидроксильная, алкоксидная, феноксидная, бисфеноксидная группы и т.д.).

Многие из оний-органических соединений, которые можно использовать в этом изобретении, описаны в литературе и хорошо известны. См., напр., патенты США №№ 4233421 (Worm), 4912171 (Grootaert и др.), 5086123 (Guenthner и др.), 5262490 (Kolb и др.) и 5929169. Все эти патенты включены в список цитируемой литературы.

Примеры этих соединений включают следующие индивидуальные и смешанные продукты:

Трифенилбензилфосфонийхлорид

Трибутилаллилфосфонийхлорид.

Трибутилбензиламмонийхлорид

Тетрабутиламмонийбромид

Триаллилсульфонийхлорид

8-бензил-1,8-диазабицикло[5,4,0]-7-ундециниумхлорид

Бензил-трис(диметиламино)фосфонийхлорид

Бензил(диэтиламиио)дифенилфосфонийхлорид.

Другой класс полезных оний-органических соединений включает продукты, содержащие одну или большее количество боковых фторированных алкильных групп. Вообще, наиболее полезные фторированные ониевые соединения описаны Coggio и др. в Патенте США № 5591804.

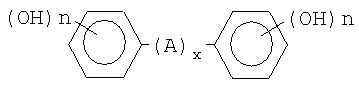

Полигидроксильное соединение может использоваться в его свободной, или несолевой, форме или в виде анионной части выбранных оний-органических ускорителей. В качестве сшивающего агента можно использовать любое из этих полигидроксильных соединений, способных функционировать как сшивающий агент или являющихся отвердителем для фторированных эластомеров. Такие полигидроксильные соединения описаны в патентах США №№ 3876654 (Pattison) и 4233421 (Worm). Примеры ароматических полигидроксильных соединений включают любой из приведенных ниже продуктов: ди-, три- и тетрагидроксибензолы, нафталины и антрацены, а также бисфенолы следующей формулы:

где А - бифункциональный алифатический, циклоалифатический или ароматический радикал, содержащий от 1 до 13 атомов углерода, или тио-, окси-, карбонильный или сульфонильный радикал. В некоторых случаях группа А имеет в качестве заместителя, по крайней мере, один атом хлора, фтора, х=0 или 1, n=1 или 2, а любое ароматическое кольцо полигидроксильного соединения в некоторых случаях замещено, по крайней мере, атомом хлора, фтора, брома или карбоксильный или ацильный радикал (например, -COOR, где R - атом Н или С1-С8 алкильная, арильная или циклоалкильная группа) или алкильный радикал, содержащий, например, от 1 до 8 атомов углерода. Из приведенной выше формулы бисфенола понятно, что ОН-группа может быть присоединена в любом положении (отличном от позиции номер 1) любого из двух колец. Могут использоваться также смеси двух или большего количества указанных выше соединений.

Одним из наиболее полезных и обычно используемых ароматических полифенолов, имеющих приведенную выше формулу, является 4,4'-гексафторизопропилиденилбисфенол, более известный под названием бисфенол AF. На практике также широко используются 4,4'-дигидроксидифенилсульфон (также известный как бисфенол S) и 4,4'-изопропилиденилбисфенол (также известный как бисфенол А).

Перед проведением отверждения во фторэластомерную композицию, содержащую полигидроксильную отверждающую систему, добавляют акцептор кислоты, после чего продолжительность хранения композиции значительно уменьшается. Можно использовать неорганические акцепторы кислоты или смешанные акцепторы, состоящие из органического и неорганического соединений. Примеры неорганических акцепторов включают оксид магния, оксид свинца, оксид кальция, гидроокись кальция, двухосновный фосфит свинца, оксид цинка, карбонат бария, гидроокись стронция, карбонат кальция и т.д. Органические акцепторы включают эпоксидные соединения, стеарат натрия и оксалат магния. Предпочтительными акцепторами кислоты являются оксид магния и гидроокись кальция. Акцепторы кислоты могут использоваться в виде индивидуальных веществ или в комбинации; предпочтительно количество добавленного акцептора кислоты находится в пределах от 2 до 25 весовых частей на 100 весовых частей фторированного эластомера.

Для вулканизации фторэластомерной композиции может также использоваться пероксидная отверждающая система. При применении пероксидной отверждающей системы для вулканизации фторэластомерной композиции в состав этой композиции должен входить компонент, имеющий активные центры, способные участвовать в реакции сшивания под действием пероксида. Кроме того, пероксидная отверждающая система содержит перекисный отверждающий агент и в некоторых случаях один или большее количество дополнительных агентов, которые также участвуют в реакции отверждения. Во фторированном эластомере активным центром, способным участвовать в реакции отверждения, обычно является атом галогена. Обычно - это атом брома или йода. Подходящие группы, участвующие в реакции отверждения, включают концевые ненасыщенные моноолефины, содержащие 2-4 атома углерода, такие как бромдифторэтилен, бромтрифторэтилен, йодтрифторэтилен и 4-бром-3,3,4,4-тетрафторбутен-1. Примеры других подходящих компонентов, участвующих в реакции отверждения, включают CF2=CFOCF2CF2Br, CF2=CFOCF2CF2CF2Br и CF2=CFOCF2CF2CF2OCF2CF2Br. Предпочтительно, чтобы все или практически все эти компоненты представляли собой ненасыщенные мономеры этиленового типа.

Другими полезными компонентами, принимающими участие в отверждении, являются бромированные или йодированные агенты передачи цепи и инициаторы. В число примеров полезных агентов передачи цепи входят перфторалкилбромиды или перфторалкилйодиды. Примеры полезных инициаторов включают NaO2SC2F4OF4X (где Х - атом брома или йода). Подходящие пероксидные отверждающие агенты - это соединения, которые при температуре отверждения образуют свободные радикалы. Особенно предпочтительными соединениями такого типа являются диалкил-пероксид или бис(диалкилпероксид), которые разлагаются с образованием свободных радикалов при температуре выше 50°С. Во многих случаях предпочитают использовать ди-трет-бутилпероксид, содержащий третичный атом углерода, присоединенный к пероксидному кислороду. Среди самых полезных пероксидов этого типа - 2,5-диметил-2,5-ди(трет-бутилперокси)гексин-3 и 2,5-диметил-2,5-ди(трет-бутилперокси)гексан. Другие пероксиды могут быть отобраны из таких соединений как дикумилпероксид, дибензоилпероксид, трет-бутилпербензоат, α,α'-бис(трет-бутилпероксидиизопропилбензол), ди[1,3-диметил-3-(трет-бутилперокси)-бутил] карбонат. Обычно количество пероксида в композиции составляет приблизительно 1-3 весовых частей на 100 весовых частей фторированного эластомера.

Другой материал, который обычно смешивается с композицией как часть пероксидной отверждающей системы - это дополнительный агент, представляющий собой полиненасыщенное соединение, способное совместно с пероксидом принимать участие в реакции отверждения. Эти дополнительные совместные агенты можно добавлять в композицию в количестве от 0,1 до 10 частей на 100 весовых частей фторированного эластомера, предпочтительно в количестве от 2 до 5 частей на 100 весовых частей фторированного эластомера. Примеры полезных совместных агентов включают триаллилцианурат; триаллилизоцианурат; три(метилаллилизоцианурат); трис(диаллиламин)-s-триазин; триаллилфосфит; N,N-диаллилакриламид; гексааллилфосфорамид; N,N,N',N'-тетраалкилтетрафталамид; N,N,N,N'-тетрааллилмалонамид; тривинилизоцианурат; 2,4,6-тривинилметилтрисилоксан и три(5-норборнен-2-метилен)цианурат. Особенно полезным является триаллилизоцианурат.

Другие полезные совместные агенты включают бис-олефины, приведенные в ЕРА 0661304 А1, ЕРА 0784064 А1 и ЕРА 0769521 А1.

Фторэластомерная композиция может включать также добавки, которые обычно используются в качестве наполнителей и соединений, способствующих переработке фторэластомерных композиций. Количество наполнителей, добавляемых в композицию, обычно составляет до 100 весовых частей на 100 весовых частей фторированного эластомера, предпочтительно от 1 до 50 весовых частей на 100 весовых частей фторированного эластомера. В качестве наполнителя можно использовать термическую сажу или цветные пигменты, обладающие относительно низкими усиливающими характеристиками, такие как глины или бариты. Кроме того, в композицию могут быть добавлены диорганические соединения оксида серы, а также и другие компоненты, такие как замедляющие агенты и агенты, способствующие переработке композиции, например, Structol™ WS 280.

Для приготовления фторэластомерной композиции фторированный эластомер или смесь фторированных эластомеров, минеральное масло, предпочтительно адсорбированное на носителе, компоненты, необходимые для проведения вулканизации, и в ряде случаев дополнительные вспомогательные вещества тщательно перемешивают с помощью любого известного перемешивающего устройства, используемого для смешивания каучуковых смесей, такого, например, как смеситель Бенбери, валковая мельница или любое другое обычное перемешивающее устройство. Для получения лучших результатов температура композиции в процессе смешения не должна превышать 120°С.

Фторэластомерные композиции могут быть использованы для получения различных изделий. Термин «изделие» в связи с настоящим изобретением означает конечное изделие, такое, например, как уплотнительное кольцо, а также форма, в которой получают конечное изделие, например труба, из которой вырезают кольцо. Чтобы получить конечное изделие, фторэластомерная композиция может быть вытеснена из пресс-формы с помощью шнекового экструдера или поршневого экструдера. Альтернативным образом из фторэластомерной композиции может быть получено изделие с помощью литьевого формования, литьевого прессования или прямого прессования. Прямое прессование заключается в размещении определенного количества холодной неотвержденной эластомерной смеси в нагретую пресс-форму и последующем приложении адекватного давления к материалу, находящемуся в закрытой пресс-форме, для формирования изделия. После выдерживания каучука при необходимой температуре в течение промежутка времени, достаточного для протекания вулканизации, полученное изделие можно удалять из формы. Литьевое формование - способ получения фасонного изделия, при котором эластомерную смесь сначала нагревают и пропускают через шнековый экструдер, а затем продукт собирают в нагретой камере, из которой его затем впрыскивают в пресс-форму с помощью гидравлического пресса. После вулканизации изделие может быть удалено из формы. Способ литьевого прессования аналогичен способу литьевого формования за исключением того, что при литьевом прессовании эластомерную смесь не подвергают предварительному нагреванию и пропусканию через шнековый экструдер, а сразу в холодном виде вводят в нагретую инжекционную камеру.

Для проведения вулканизации фторэластомерных смесей обычно эти смеси выдерживают при повышенной температуре, например, при температуре от 160 до 210°С и давлении выше 7 бар в течение 30 секунд при использовании быстрого способа литьевого формования или в течение 5 минут и больше в случае прямого прессования более крупных изделий.

Приведенные ниже примеры иллюстрируют настоящее изобретение; однако данное изобретение не ограничивается только этими примерами.

ПРИМЕРЫ

Сокращения Ex: пример

Масляная сажа: Multiblack™: сажа, содержащая 50% масла (состав масла: 8% ароматического, 27% нафтенового и 65% парафинового масла), производится компанией Multiblend Chemicals Limited, Манчестер.

МТ N-990: Huber™ N 990 МТ: сажа, производится компанией Degussa.

Са(ОН)2: гидроокись кальция, Rhenofit CF, производится компанией RheinChemie.

Каранаубский воск: Flora™ 202, производится компанией Int. Wax & Refining Co.

Struktol™ WS-280: Органическое производное кремния, производится компанией Schill & Seilacher.

Armeen™ 18D: Октадециламин, производится компанией Akzo-Nobel.

MgO: оксид магния: Elastomag™ 170 PWD, производится компанией Morton International.

PennzUltra™ 1122 и 1199: Парафиновые масла для каучука, производится компанией Pennzoil-Quaker State Company.

PennzNap™ 60, 500 и 1500: Нафтеновые масла для каучука, производится компанией Pennzoil-Quaker State Company.

Saltex™: Ароматический экстракт, производится государственной компанией Pennzoil-Quaker State Company.

FC-2174: сополимер винилиденфторида с гексафторпропиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

FC-2176: сополимер винилиденфторида с гексафторпропиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

FC-2181: сополимер винилиденфторида с гексафторпропиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

Е-14251 А: сополимер винилиденфторида с гексафторпропиленом и тетрафторэтиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

Е-15948: сополимер винилиденфторида с гексафторпропиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

FE 5840Q6: сополимер винилиденфторида с гексафторпропиленом и тетрафторэтиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

BRE-7132X: сополимер винилиденфторида с пропиленом и тетрафторэтиленом, содержащий вулканизирующую систему, производится компанией Dyneon.

Способы испытания

Для определения эффективности процесса вулканизации и оценки реологических свойств фторэластомерных композиций использовали следующие способы испытаний.

Определение эффективности процесса вулканизации проводили на неотвержденных смешанных композициях, используя реометр Геттферта с подвижным штампом (MDR). Измерения проводили на образце весом 8 г при 180°С в соответствии с способом испытания ASTM D 5289-93а для безроторного твердомера. Испытания проводили без предварительного нагревания образца, при частоте 50 циклов в минуту и при угле 0,2°. Определяли значения минимального (ML) и максимального (МН) крутящего момента, а также различие между МН и ML (перепад крутящего момента). Определяли также значения Ts2 (время, в течение которого значение ML увеличивается на 2 единицы), Тс50 (время, в течение которого крутящий момент достигает значения, на 50% превышающего значение ML) и Тс90 (время, в течение которого крутящий момент достигает значения, на 90% превышающего значение ML); все эти значения даются в минутах. Приводится также максимально достижимая скорость вулканизации VMAX (Нм/мин).

Подвулканизацию по Муни определяли в соответствии с ASTM 1664, Часть С (Измерение предварительной вулканизации). Определяли минимальную вязкость (Mmin), а также значения Т3 (время подвулканизации = Mmin + 3 единицы) и Т18 (время до отверждения: Mmin +18 единиц).

Данные для отвержденных под давлением полимеров определяли из механических свойств образцов размером 150×150×2 мм, которые предварительно подвергали прессованию и вулканизации в течение 7 минут при температуре пресс-формы 177°С.

Данные для пост-отверждения были получены при испытании указанных выше листовых образцов, которые затем были нагреты в воздушной печи при температуре приблизительно 230°С в течение 16 часов.

Значения предела прочности при разрыве, удлинения при разрыве и напряжения при 100% удлинении определяли, используя испытательный прибор Instron™ с грузом 1 кН в соответствии с ASTM D 412-92. Образцы для испытаний в виде полосок вырезали из прессованных или отвержденных листов. Все испытания проводили при постоянной скорости перемещения ползунка измерительного прибора, равной 500 мм/мин. Все измерения повторяли 5 раз. Приведенные значения представляют собой среднее значение из пяти испытаний. Величины твердости по Шору А (2"), напряжения при 100% удлинении, удлинения при разрыве и предела прочности при разрыве приводятся в единицах МегаПаскали (МПа) % и МПа соответственно.

Остаточную деформацию при сжатии определяли на образцах, имеющих форму кнопок, в соответствии с ASTM D395 (способ В (25% деформация)). Кнопочные образцы получали формованием при 177°С в течение 15 минут и затем подвергали эти образцы вулканизации при 230°С в течение 16 часов.

Измерение внутреннего диаметра (ID) уплотнительных колец проводили с помощью измерительного проектора Mitutoyo™.

Реологические свойства фторэластомерной композиции определяли с помощью реовулкаметра Гетферта, используя спиральную пресс-форму.

Используемый для проведения испытаний реовулкаметр характеризуется следующими параметрами: температура штампа и поршня составляла 100°С, температура пресс-формы равнялась 180°С. Используемое для испытаний гидравлическое давление составляло 80 бар. Время предварительного нагрева и время впрыска составляло 50 секунд и 120 секунд соответственно. После этого смешанную композицию подвергали вулканизации в течение 3 минут. Измеряли полный объем (мм3) и максимальный объем в секунду (мм3/с).

Оценку эффективности процесса литьевого формования, т.е. способность удалять продукты из пресс-формы и скорость потока в условиях литьевого формования проводили, используя лабораторную машину для литьевого формования DESMA 966.053 ZO, выпускаемую компанией Kloeckner Ferromatic Desma GmbH, Германия. Эта лабораторная машина характеризуется следующими рабочими параметрами: сила, закрывающая пресс-форму, 500 кН, полная установленная мощность 27 кВт, диаметр выдавливающего поршня 55 мм, максимальный ход поршня 120 мм, максимальное давление впрыскивания 200 МПа, максимальная скорость впрыскивания 400 мм/с. Для пластикации машина снабжена шнеком диаметром 30 мм и частотой вращения шнека 30-220 об/мин.

Для испытаний использовали две различные пресс-формы: пресс-форма для уплотнительных колец и спиральная пресс-форма.

Пресс-форма для уплотнительных колец представляет собой четырехгнездную пресс-форму с внутренним диаметром кольцевого гнезда, равным 49,5 мм, поперечным сечением уплотнительного кольца 3,00 мм, длиной пробега 13 мм, диаметром основного литникового канала 5,2 мм и длиной основного литникового канала 29 мм. Каждое гнездо пресс-формы имеет вакуумный канал. Пресс-форма изготовлена из стали STAVAX ESR™, подвергнутой окончательной обработке типа EDM.

Каждая исследуемая композиция была подвергнута многократным циклам формования.

Литьевое формование в пресс-форме для уплотнительных колец проводили в следующих стационарных условиях: температура формы 190°С, температура инжекционного барабана 95°С, температура шнека 60°С, частота инжекции составляет 60% от максимальной частоты, пост-инжекционное давление 4,0 МПа в течение 5 секунд, частота вращения шнека 35% от максимальной скорости, время открытия вакуумной линии 2,5 секунды. Время пребывания композиции в форме, а также время нагревания композиции зависят от скорости вулканизации. Продолжительность этих операций регулировалась таким образом, чтобы обеспечить получение отвержденных колец. Объем впрыска регулировался таким образом, чтобы обеспечить одинаковое схватывание всех частей в процессе формования.

В качестве другой пресс-формы использовали спиральную пресс-форму.

Длина спирали составляла 1000 мм, глубина 1,2 мм, а ширина 5 мм. Скорость потока определяли с помощью датчиков давления при достижении отметок 100 мм и 200 мм. Определяли время, необходимое для достижения потоком отметок 100 мм и 200 мм. Также определяли окончательную длину потока каждой смеси. Это значение определяли, используя среднее значение измеренной длины 10 отлитых спиралей, собранных после того, как в пресс-форме предварительно уже были получены приблизительно 20 отливок, с тем чтобы определение характеристик процесса формования производилось в стационарном режиме. Все процессы литьевого формования проводили при одном и том же гидравлическом давлении, равном 175 бар, и при одной и той же скорости инжекции, равной 60% от максимальной скорости.

Примеры

Во всех примерах использовали фторированные эластомеры, производимые компанией Dyneon.

Фторированные эластомеры смешивали со сшивающим агентом бисфенол AF (производимым компанией Aldrich Chemical Co.) и ониевым ускорителем. Фторэластомерные композиции смешивали с маслом, предварительно адсорбированным на носителе, а также другими компонентами, предназначенными для получения композиции и ее отверждения. Эти дополнительные компоненты приведены в соответствующих таблицах. Смешивание всех компонентов для получения образцов, используемых для литьевого формования, проводили на охлаждаемых водой двух валковых вальцах размером 0,380×750 мм фирмы Agila™, Бельгия. Все другие композиции готовили на охлаждаемых водой двух валковых вальцах размером 0,150×300 мм фирмы Troester, Германия. Для получения композиций использовали стандартные процедуры, применяемые в промышленности.

Примеры 1-6 и образец для сравнения C-I

Образцы, испытанные в примерах 1-6, а также образец для сравнения С-1 были получены на основе фторированного эластомера FC-2174. Составы композиций, используемых для получения этих образцов, приведены в таблице 1. Как обычно принято для каучуков, содержание различных компонентов приведено в весовых частях, приходящихся на 100 весовых частей фторированного эластомера. Свойства фторэластомерных композиций приведены в таблицах 2-5.

Результаты, приведенные в таблице 2, показывают, что введение в композицию масла, адсорбированного на носителе, не оказывает значительного влияния на вулканизационные характеристики, определенные с помощью реометра с подвижным штампом.

Композиция, полученная в примере 3, содержит значительно большее количество наполнителя за счет увеличения количества масляной сажи. Это оказывает небольшое влияние на некоторые характеристики, определяемые с помощью MDR, за счет того, что композиция становится менее гибкой.

Во всех случаях опасность протекания подвулканизации, выраженная в терминах Т3, уменьшается при использовании масляной сажи (получается более пологая кривая). В действительности измеренные значения Т3 для всех образцов, содержащих масло, значительно выше, чем в образце сравнения С-1. Образец, полученный в примере 3 и содержащий максимальное количество масла, характеризуется значительно меньшей вязкостью, что указывает на минимальную подвулканизацию по Муни, протекающую в этой композиции.

Результаты, приведенные в таблице 4, показывают, что введение в состав композиции масла не оказывает значительного отрицательного влияния на физические свойства исследованного фторированного эластомера. Различие в величинах твердости и разрывного удлинения, наблюдаемое для примера 3, является типичным для фторированных эластомеров с высоким содержанием наполнителя, как это имеет место в используемой в примере 3 композиции.

Результаты испытаний на реовулкаметре, приведенные в таблице 5, позволяют сравнить текучесть различных композиций. Эти результаты свидетельствуют о существенно большем общем инжектируемом объеме композиций, содержащих добавки масла, а также значительно большем максимальном объеме, инжектируемом в единицу времени. Кроме того, использование масла в комбинации со стандартными вспомогательными веществами, способствующими переработке композиции, при их содержании на уровне 1 весовой части на 100 весовых частей эластомера приводит к резкому различию в текучести композиции в зависимости от типа применяемого вспомогательного вещества. Это различие, вероятно, обусловлено синергическим эффектом, проявляющимся при добавлении к минеральному маслу малых количеств карнаубского воска или Armeen™ 18D, как это видно из данных для примеров 4, 5 и 6.

Примеры 7-10 и образцы для сравнения С-2 и С-3

Образцы, испытанные в примерах 1-6, были получены на основе фторированного эластомера Е-15948 Dyneon, к которому перед добавлением других компонентов предварительно добавляли 1,5% активного масла, нанесенного на силикат кремния (в таблице 6 эта смесь указана как Е-15948 1,5%). Содержание силиката кальция составляло 70 вес. %. В дальнейшем этот продукт называют масляным силикатом кальция 70%. В композициях, приведенных в примерах 8 и 10, помимо этого содержится карнаубский воск. Природа остальных добавок и их количество приведены в таблице 6. Примеры для сравнения С-2 и С-3 получены на основе Е-15948 без добавок масла. Композиция для С-3 содержит также карнаубский воск. Рабочие характеристики всех этих композиций приведены в таблицах 7-12.

Приведенные в таблице данные показывают, что не наблюдается практически никакого различия в реологических свойствах исследованных композиций, измеренных с помощью реометра Готтферта MDR.

Результаты показывают, что композиции, содержащие карнаубский воск, в меньшей степени противостоят подвулканизации по сравнению с композициями, не содержащими такой воск, но содержащими масло.

Данные показывают, что наличие в композиции минерального масла не оказывает заметного влияния на физические свойства.

После проведения пост-отверждения (практически все области применения фторированных эластомеров требуют проведения пост-отверждения изделий) различие в свойствах становится даже еще меньше, чем после отверждения под давлением.

Были испытаны свойства композиций, используемых в примерах 7 -10, а также в примерах С-2 и С-3 после их обработки способом литьевого формования. Образцы для испытания отбирали после установления стационарного режима процесса литьевого формования. Для этого после горячего запуска нагревательной машины предварительно осуществляли не менее 20 циклов операции при температуре пресс-формы 190°С. Условия проведения последующих испытаний приведены выше. В первой серии экспериментов проводили формование в пресс-форме для уплотнительных колец. Полученные результаты приведены в таблице 11.

Сравнение времени заполнения формы, используемого в качестве меры текучести композиции, показывает значительное уменьшение времени заполнения при добавлении в композицию 4 вес. частей масла на 100 вес. частей. Аналогичным образом к существенному уменьшению времени заполнения приводит и добавление комбинации 1,5 или 0,75 вес. частей масла с 0,5 вес. частями карнаубского воска. Сравнение времени заполнения формы в примерах С-2, С-3, Ех 7 с аналогичным показателем в примерах Ех 8 и Ех 10 указывает на наличие синергического эффекта при добавлении в композицию малых количеств масла и карнаубского воска.

Сравнение таких важных параметров процесса переработки, как удаление продукта из пресс-формы и поведение материала в основном литниковом канале, также свидетельствует о благоприятном влиянии добавок масла или смеси с малым количеством карнаубского воска на процессе переработки. Во всех этих примерах не наблюдалось образования шва.

Аналогичным образом были проведены испытания процесса литьевого формования при использовании спиральной пресс-формы (условия проведения этих испытаний приведены выше). Полученные результаты приведены в таблице 12.

Изменение времени, необходимого для того, чтобы поток достиг определенной отметки, являющегося количественной характеристикой скорости потока, еще раз свидетельствует о наличии синергического эффекта при совместном добавлении масла с малыми количествами карнаубского воска. Результаты для примера Ех 9 показывают, что введение в композицию 4 вес. частей масла на 100 частей эластомера приводит к резкому увеличению скорости потока и предельной длины потока.

Примеры Ex 10bis. 11. 12 и образцы для сравнения С-4-С-6

Образцы, испытанные в примерах 10bis, 11, 12, получены на основе различных фторэластомерных полимеров (отличающихся природой мономера и соотношением), выпускаемых компанией Dyneon. Состав композиций показан в таблице 13. Ко всем композициям добавляли 30 вес. частей (на 100 вес. частей полимера) Huber N 990 МТ, 6 вес. частей гидроокиси кальция и 3 вес. части оксида магния. Помимо этого композиции содержат масло в виде масляной сажи (95% масла), как показано в таблице 13. Образцы для сравнения С-4, С-5 и С-6 не содержали масляной сажи.

Исследование процесса вулканизации этих фторэластомерных композиций проводили с помощью прибора Геттферта MDR (6 мин при 180°С; 12 мин при 170°С и 120 мин при 140°С). Как видно из данных таблицы 13, введение в композицию масляной сажи не оказывает влияния на вулканизацию. Физические свойства также не изменяются при добавлении масла.

Однако наблюдается заметное различие в том случае, когда текучесть композиций была измерена с помощью реовулкаметра Геттферта со спиральной пресс-формой. Результаты этих измерений приведены в таблице 14.

Видно, что во всех случаях добавление масла приводит к заметному увеличению объема, а также скорости. Таким образом, отмеченное выше влияние масла проявляется и в случае других типов фторэластомерных полимеров.

Примеры 13-18

Образцы, испытанные в примерах 13-18, получены на основе фторированного эластомера FC-2176. Ко всем образцам добавляли 30 вес. частей Huber N 990 МТ, 6 вес. частей гидроокиси кальция и 3 вес. части оксида магния. Дополнительно вводили также Multiblack или масляный силикат кальция (содержащий 70% масла). Составы композиций, используемых в этих примерах, приведены в таблице 15.

Исследование процесса вулканизации проводили с помощью прибора Геттферта MDR (6 мин при 180°С). Как видно из данных, введение в композицию масла (даже при наиболее высоком его содержании - см. Ех 16) не оказывает влияния на вулканизацию.

Физические свойства также не изменяются при добавлении различных количеств масла.

Измерение подвулканизации по Муни показывает, что эти композиции характеризуются высокой степенью защиты этого процесса (все значения Т3 и Т18>60).

Текучесть композиций была измерена с помощью реовулкаметра Геттферта со спиральной пресс-формой. Результаты этих измерений приведены в таблице 16.

Полученные результаты указывают на постоянное повышение общего объема и скорости при увеличении количества добавленного масла. Как видно из данных таблицы 17, увеличение количества добавленного масла приводит также к некоторому повышению остаточной деформации при сжатии композиций.

Примеры 19-21 и образец для сравнения С-6

Образцы, испытанные в примерах 19-21, получены на основе фторированного эластомера FC-2181. Ко всем образцам добавляли 30 вес. частей Huber N 990 МТ, 6 вес. частей гидроокиси кальция и 3 вес. части оксида магния. Дополнительно вводили также масляную сажу и карнаубский воск (см. таблицу 18). Образец для сравнения С-6 был получен аналогичным образом, но без добавок масла.

Реологические и физические свойства были определены для композиции, приведенной в примере 19, а также для образца С-6. Не было обнаружено никакого различия в результатах испытания с помощью прибора Геттферта MDR, а также в физических свойствах.

Однако наблюдается заметное различие в том случае, когда текучесть композиций была измерена с помощью реовулкаметра Геттферта со спиральной пресс-формой. Результаты этих измерений приведены в таблице 19.

Объем и скорость возрастают при увеличении количества вводимого масла. Очень высокие значения были получены при использовании 5 вес. частей масла вместе с 0,5 вес. частей карнаубского воска. Образцы, полученные с 0,25 вес. частей карнаубского воска и 3,75 вес. частей масла (пример 21), обладают значительно более высокой текучестью по сравнению с образцом, содержащим 0,75 вес. частей карнаубского воска, но не содержащим масла (образец С-6). Этот результат лишний раз иллюстрирует синергический эффект добавок смеси обычного вспомогательного вещества, способствующего процессу переработки, такого как карнаубский воск, и минерального масла на улучшение текучести фторэластомерной композиции.

Примеры 22-27 и образец для сравнения С-7

Образцы, испытанные в примерах 22-27, получены на основе фторированного эластомера FC-2174. Ко всем образцам добавляли 30 вес. частей Huber N 990 МТ, 6 вес. частей гидроокиси кальция и 3 вес. части оксида магния. Дополнительно вводили также различные масла (различающиеся по составу) (см. таблицу 20). Образец для сравнения С-7 был получен аналогичным образом, но без добавок масла. Свойства этих фторэластомерных композиций приведены в таблицах 21-24.

Результаты, приведенные в таблице, показывают, что не наблюдается никакого различия в определенных с помощью MDR реологических свойствах композиций, содержащих различные масла, а также стандартной композиции, не содержащей добавок масла.

Опасность протекания подвулканизации, оцененная из величин Т3, такая же или даже более низкая для композиций, содержащих добавки масла, по сравнению со стандартной композицией С-7.

Приведенные данные показывают, что ни одно из испытанных масел не оказывает существенного влияния на механические свойства вулканизата.

Из данных таблицы 24 следует, что все испытанные масла приводят к резкому увеличению текучести композиций. Несмотря на некоторое различие между этими маслами, все они независимо от их состава способствуют резкому увеличению скорости потока и объему инжектируемой композиции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе фторэластомера | 1972 |

|

SU492092A3 |

| ФТОРОПЛАСТОВЫЕ ПОЛИМЕРЫ, ИМЕЮЩИЕ АЗОТСОДЕРЖАЩИЕ ЦЕНТРЫ ВУЛКАНИЗАЦИИ | 2003 |

|

RU2337112C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ, СОДЕРЖАЩЕГО СЛОЙ ФТОРОПЛАСТА И СЛОЙ ЭЛАСТОМЕРА | 2001 |

|

RU2286878C2 |

| ПОЛИМЕРИЗАЦИЯ В ВОДНОЙ ЭМУЛЬСИИ БЕЗ ЭМУЛЬГАТОРА ДЛЯ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ФТОРИРОВАННОГО ОЛЕФИНА И УГЛЕВОДОРОДНОГО ОЛЕФИНА | 2003 |

|

RU2342403C2 |

| ФТОРПОЛИМЕРЫ, ИМЕЮЩИЕ УЛУЧШЕННУЮ УСАДКУ ПРИ ОТВЕРЖДЕНИИ | 2003 |

|

RU2326907C2 |

| ФТОРЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 1989 |

|

RU2087497C1 |

| Способ вулканизации резиновойСМЕСи | 1978 |

|

SU818490A3 |

| КЛЕЙКАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ИЗДЕЛИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2170747C2 |

| КОМПОЗИЦИЯ РЕЗИНОВОЙ СМЕСИ ДЛЯ ПОДПРОТЕКТОРА ШИН И СПОСОБЫ ЕЕ ПРИМЕНЕНИЯ | 2004 |

|

RU2365603C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРНЫХ ФТОРИРОВАННЫХ СОПОЛИМЕРОВ | 1990 |

|

RU2086565C1 |

Настоящее изобретение относится к фторэластомерным композициям, содержащим минеральное масло, обладающим улучшенной текучестью в процессе переработки этих композиций в соответствующие изделия. Для получения фторэластомерного изделия используются стадии приготовления фторэластомерной композиции, содержащие фторэластомер, вулканизирующую систему и минеральное масло, и переработку указанной композиции с формированием из нее фторэластомерного изделия и вулканизацию фторэластомерной композиции, причем минеральное масло частично адсорбировано на носителе. Изделие формируется с использованием способа, выбранного из группы, включающей экструзию, литье под давлением, литьевое формование, литьевое прессование и комбинацию этих способов. Применяется минеральное масло в составе вулканизированной фторэластомерной композиции, содержащей фторэластомер, в качестве технологической добавки для улучшения текучести композиции и для улучшения высвобождения из литья вулкнизированного изделия. Причем указанная композиция вообще не содержит воска растительного происхождения либо содержит воск растительного происхождения менее чем две части воска по весу в расчете на сто частей по весу фторэластомера. 5 н. и 16 з.п., 24 табл.

| US 4948830 A, 14.08.1990 | |||

| Резиновая смесь | 1980 |

|

SU963993A1 |

| Резиновая смесь на основе фторэластомера | 1972 |

|

SU492092A3 |

| Способ получения сыпучей порошкооб-разной смеси из каучука и наполнителя | 1974 |

|

SU509244A3 |

Авторы

Даты

2008-02-10—Публикация

2001-06-08—Подача