Изобретение относится к области металлургии, конкретно - к методам получения металлического лития. Литий может быть использован в качестве добавки к сплавам металлов для понижения их удельного веса, повышения устойчивости против коррозии и для улучшения механических характеристик.

Известен способ получения лития электролизом хлоридов лития и калия с направлением расплава в отстойник, где осуществляют разделение металла и расплава солей (см. FR, 2560221, A1, Phone Pouleng Speciatites Chimigues, 30.08.85, C 25 C 3/02).

Недостатком известного метода являются загрязнение получаемого металла примесями и невысокий выход по току.

Наиболее близким по технической сущности и достигаемому результату является способ получения лития, включающий электролиз расплава солей хлоридов лития и калия, отделение образующегося металлического лития от расплава солей, удаление хлора и поддержание уровня электролита в электролизной ванне (см. DE, 3532956,A1, Metallgesellschaft A.G., 19.03.87, C 25 C 3/02) - прототип.

Недостатками данного способа являются низкий выход металла и невысокое качество получаемого лития, обусловленное загрязнениями примесями.

Технической задачей, на решение которой направлено предлагаемое изобретение, является достижение значительного повышения выхода металла при одновременном улучшении его качества за счет снижения содержания примесей.

Поставленная задача решается тем, что в способе получения лития, включающем электролиз расплава солей хлоридов лития и калия, отделение образующегося металлического лития от расплава солей, удаление хлора и поддержание уровня электролита в электролизной ванне, согласно изобретению, в процессе электролиза в рабочую зону электролизной ванны загружают слитки загрязненного металлического лития.

В наибольшей степени технический результат достигается при соблюдении следующих условий:

- соотношение массы загружаемых слитков загрязненного металлического лития к общей массе расплава составляет 1 : (2,5 - 4,5);

- поддержание уровня электролита в электролизной ванне осуществляют периодической загрузкой безводного хлорида лития;

- электролизу подвергают расплав, содержащий 38 - 42 мас.% хлорида калия и 58 - 62 мас.% хлорида лития;

- электролиз осуществляют при температуре расплава, равной 450 - 500oC, и силе тока 18 - 25 кА;

- после отделения образующегося металлического лития расплав солей рециркулируют в электролизную ванну.

Решаемая в настоящем изобретении задача получения качественного металлического лития весьма актуальна.

Литий находит применение в черной и цветной металлургии, химической промышленности, в ядерной энергетике и ядерной технике, в электрохимии и для очистки и сушки инертных газов.

При длительном хранении слитки лития, несмотря на принимаемые меры, обусловленные высокой химической активностью металла (особенно к азоту и кислороду), загрязняются окисными и гидроокисными пленками, включениями нитридов и пр.

Очистка некондиционных слитков лития представляет большую проблему, решение которой требует значительных затрат и специального оборудования.

В результате каталитического действия влаги при длительном хранении на поверхности слитков лития образуются нитрид лития Li3N и кислородные соединения лития, такие, как Li2O, LiOH. Из-за появления оксидных соединений на поверхности слитков, значительного увеличения содержания азота, кислорода в литии он теряет товарное качество.

Сущность заявляемого изобретения заключается в том, что при получении лития электролизом расплава солей хлоридов лития и калия, взятых в количестве 58 - 62 мас.% и 38 - 42 мас.% соответственно, с отделением образующегося металлического лития от расплава солей, удалением хлора и поддержанием уровня электролита в электролизной ванне периодической загрузкой безводного хлорида лития, в процессе электролиза в рабочую зону электролизной ванны загружают слитки загрязненного металлического лития при их соотношении к общей массе расплава, равной 1 : (2,5 - 4,5). При этом электролиз осуществляют при температуре расплава, равной 450 - 500oC, и силе тока 18 - 25 кА и после отделения образующегося металлического лития расплав солей рециркулируют в электролизную ванну.

После плавления лития оксидные соединения подвергаются электрохимическому разложению, и на катоде и аноде происходят следующие электрохимические процессы:

1. Li3N ---> 3Li+ + N3- в электролите.

Li+ + e- ---> Li на катоде.

2. 2LiOH ---> Li2O + H2O в электролите.

Li2O ---> 2Li+ + O2- в электролите.

Li+ + e- ---> Li на катоде.

2O2- - 4e- ---> O2 на аноде.

на катоде.

на катоде.

2OH- - 2e- ---> H2O + 1/2O2 на аноде.

Таким образом, в результате электрохимического разложения соединений лития на катоде выделяется чистый литий, а на аноде - азот и кислород.

Пример осуществления способа.

Проводят электролиз расплава солей 40% KCl и 60% LiCl при температуре расплава 460oC и силе тока 20 кА, поддержку уровня электролита осуществляют периодической загрузкой безводного хлорида лития из бункера. В процессе электролиза литий, выделяющийся на катоде, всплывает на поверхность электролита, откуда его направляют в специально отведенную зону ванны. Газообразный хлор, выделяющийся на аноде, отсасывают вентиляционной системой в газоход и направляют на утилизацию. Общая масса расплава составляет около 3000 кг.

В рабочую зону работающего электролизера загружают 2 слитка загрязненного окисными пленками и неметаллическими включениями металлического лития. Масса вводимого слитка составляет в среднем 1,85 кг.

Загруженные слитки расплавляются, загрязнения в виде соединений лития подвергаются электрохимическому разложению, в результате которого на катоде выделяется чистый литий. Общий съем металлического лития составляет 9,5 кг.

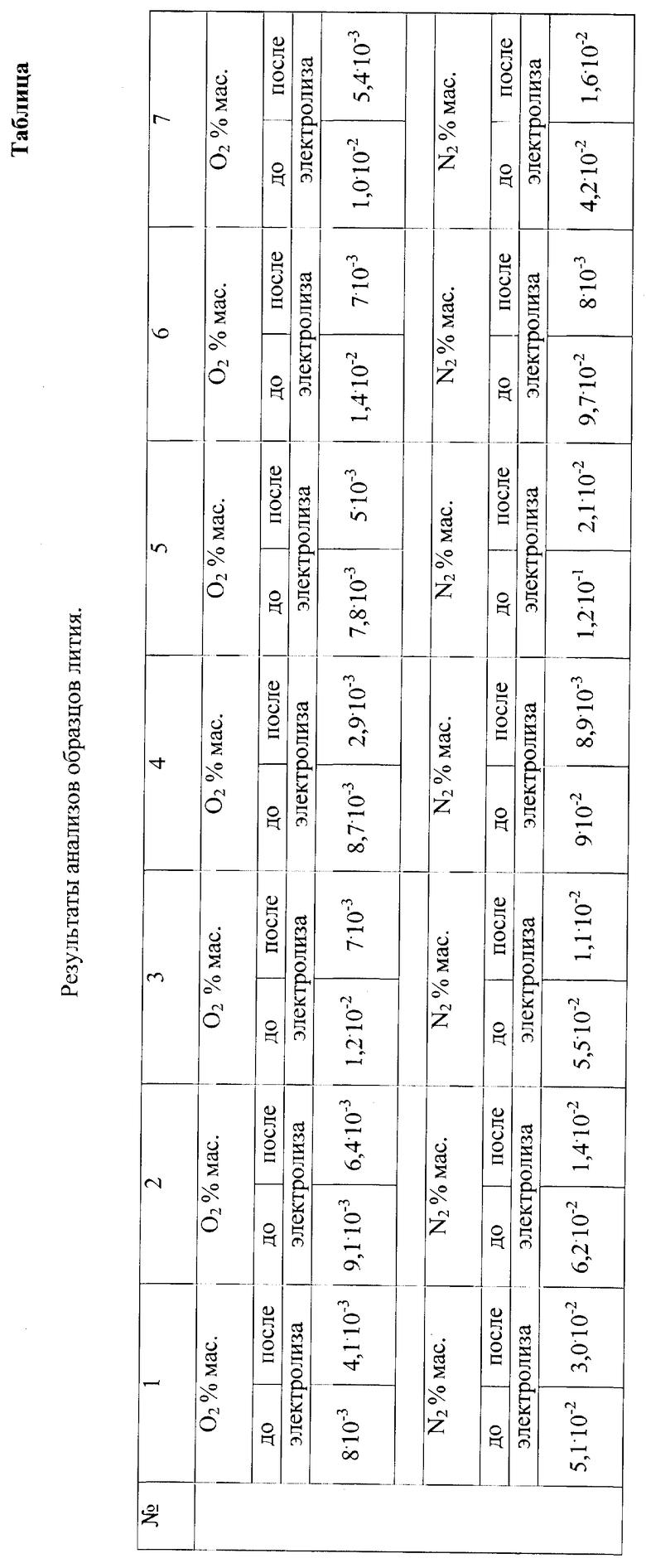

В таблице представлены результаты анализов образцов металлического лития до обработки в электролизере и после проведения электролиза (см. приложение).

Как видно из таблицы, после обработки электролизом содержание примесей кислорода и азота в слитках металлического лития уменьшается от 2 до 10 раз.

Получение лития электролизом расплава хлоридов лития и калия с загрузкой в электролизную ванну слитков загрязненного металлического лития повышает выход металла и одновременно улучшает качество получаемого лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЛИТИЯ | 2010 |

|

RU2453639C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА | 2012 |

|

RU2497979C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИРКОНИЯ ЭЛЕКТРОЛИЗОМ ИЗ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2012 |

|

RU2516170C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ И ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2005 |

|

RU2283371C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 1997 |

|

RU2124074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАФНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2402643C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЛИТИЯ | 2008 |

|

RU2371522C1 |

Изобретение может быть использовано для получения металлического лития электролизом. Сущность изобретения заключается в том, что ведут электролиз расплава хлоридов лития и калия, отделяют образующийся металлический литий от расплава солей, удаляют хлор и поддерживают уровень электролита в ванне. Новым является загрузка слитков загрязненного металлического лития в электролизную ванну. Оптимальные условия процесса: соотношение массы загружаемых слитков к общей массе расплава 1(2,5:4,5), периодическая загрузка безводного хлорида лития для поддержания уровня электролита, электролизу подвергают расплав, содержащий 38-42% KCl и 58-62% LiCl, температура расплава 450-500oC, сила тока 18-25 кА, после отделения металлического лития расплав солей рециркулируют в электролизную ванну, повышается выход металла при одновременном улучшении его качества за счет снижения содержания примесей, 5 з.п. ф-лы, 1 табл.

| DE 3532956 AI, 19.03.87 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ | 1972 |

|

SU429138A1 |

| СПОСОБ ПОСТАНОВКИ АЭРОЗОЛЬНОГО ОБЛАКА | 2014 |

|

RU2560221C1 |

Авторы

Даты

1999-08-27—Публикация

1997-12-25—Подача