Изобретение относится к землеройно-транспортным машинам, в частности к автогрейдерам и бульдозерам.

Известно рабочее оборудование землеройно-транспортной машины [1], содержащее отвал, включающий центральную секцию и установленные в пазухах на ползунах и направляющих гидроуправляемые боковые секции.

Недостатком известного рабочего оборудования является низкая производительность из-за одновременного нахождения на опорной поверхности грунта режущих ножей центральной секции и боковых секций, что затрудняет, точнее, практически исключает нормальную работу по резанию и перемещению грунта центральной секцией при сдвинутых внутрь ее боковых секциях, а также снижает надежность центральной секции из-за того, что в нижней части центральной секции выполнен сквозной, на всю длину центральной секции паз, ослабляющий прочность центральной секции.

Наиболее близким к предлагаемому изобретению является рабочий орган (РО) землеройно-транспортной машины [2], включающий отвал, состоящий из центральной секции с открытой с торцов и по краям нижней стороны внутренней пазухой, в которой размещены боковые секции, смонтированные на ползунах и направляющих, выполненных в виде винтовых линий, с подъемом по направлению к середине центральной секции, при этом каждый гидроцилиндр управления боковой секцией закреплен шарнирно корпусом на центральной секции и соединен штоком с боковой секцией посредством имеющего несколько степеней свободы шарнирного соединения.

Недостатком известного рабочего органа является снижение производительности при работе рабочего органа одновременно всеми секциями, т.е. при выдвинутых боковых секциях, за счет уменьшения высоты лобовых листов боковых секций по сравнению с высотой лобового листа центральной секции.

Другой недостаток известного рабочего органа - это сложность конструкции рабочего органа в связи с тем, что направляющие и ползуны РО выполнены в виде винтовых линий, а также в связи с тем, что шток каждого гидроцилиндра управления связан с соответствующей боковой секцией шарнирным соединением с несколькими степенями свободы.

Недостатком также является снижение надежности рабочего органа при его работе одновременно всеми секциями, т.е. при полностью выдвинутых боковых секциях в связи с тем, что уровень надежности каждой боковой секции значительно ниже уровня надежности центральной секции известного рабочего органа землеройно-транспортной машины.

Техническая задача, которую решает данное изобретение - это увеличение производительности, упрощение конструкции рабочего органа землеройно-транспортной машины (ЗТМ) и повышение ее надежности.

Требуемый технический результат достигается тем, что в РО ЗТМ, состоящем из центральной секции с открытой с торцов и по краям нижней стороны внутренней пазухой, в которой размещены выдвижные гидроуправляемые боковые секции, смонтированные в пазухе с помощью ползунов на соответствующих противоположно наклоненных друг к другу, с подъемом в направлении от торцов к середине центральной секции направляющих, внутренняя пазуха центральной секции выполнена в виде цилиндрически односкосного клина, снабженного надлобной и обуховой стенками, при этом передняя стенка выполнена концентрично лобовому листу отвала центральной секции, задняя - в виде плоскости, параллельной установочной плоскости поперечного сечения продольного режущего ножа лобового листа центральной секции, надлобная стенка - в виде плоскости, параллельной задней стенке внутренней пазухи, а верхняя обуховая стенка - в виде прямого цилиндрического желоба, параллельного продольной режущей кромке центральной секции с возможностью частичного размещения в нем нижней части корпусов гидроцилиндров управления при выдвижении штоков, причем установленные на задней стенке внутренней пазухи направляющие выполнены прямолинейными и охватывающими, а каждая боковая секция выполнена без надлобной стенки, в виде эквидистантного соответствующим стенкам внутренней пазухи цилиндрически-односкосного клина и с помощью закрепленных на ее тыльной стороне охватываемых ползунов смонтирована на соответствующих направляющих внутренней пазухи, при этом каждый гидроцилиндр управления с помощью простого шарнира корпусом закреплен на верхней части центральной секции, а штоком с помощью простого шарнира связан с соответствующей боковой секцией.

Сравнение заявляемых технических решений с прототипом позволило выявить отличительные признаки, подтверждающие соответствие критерию "Новизна".

При сравнении отличительных признаков с известными науке и технике решениями установлено, что соответствие предлагаемого настоящей заявкой РО ЗТМ критерию "Существенное отличие" подтверждает тот факт, что он нигде не известен.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что он приводит к увеличению производительности ЗТМ при проведении планировочных работ и работ по разравниванию и перемещению грунта при выдвинутых боковых секциях за счет увеличения высоты профиля отвалов боковых секций.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что, с точки зрения своего назначения как рабочего органа ЗТМ, он, имея форму клина, имеет повышенный задний угол, что исключает сминание грунта тыльной стороной отвала, а значит повышает возможности по зарезанию отвала в грунт за счет поперечного перекоса отвала и резанию грунта отвалом, что также способствует повышению производительности ЗТМ, особенно при копании тяжелых грунтов, работах на косогорах и перемещении грунта.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что предлагаемое техническое решение по выбору плоскости в виде задней стенки внутренней пазухи центральной секции, параллельной установочной плоскости ее продольного режущего ножа, с целью размещения на ней наклонных направляющих для поступательного перемещения по ним боковых секций из одного крайнего положения в другое, является рациональным, так как за счет плоского поступательного перемещения боковых секций посредством гидроцилиндров управления, каждый из которых корпусом с помощью простого шарнира закреплен на верхней части центральной секции, а штоком с помощью простого шарнира соединен с соответствующей боковой секцией, создаются условия для пространственного поступательного перемещения боковых секций относительно опорной поверхности грунта.

Указанное техническое решение значительно упрощает как кинематическую схему механизма выдвижения боковых секций, так и конструкцию РО и его отдельных элементов и соединений, одновременно способствуя повышению эффективности и надежности РО ЗТМ.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что рабочий орган, выполненный в виде односкосно-цилиндрического клина, благодаря тому, что обладает способностью к восприятию больших нагрузок, значительно больше отвечает требованиям прочности и жесткости, чем прототип.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что надежность предлагаемого рабочего органа по сравнению с прототипом, повышается также за счет замены винтовых направляющих и ползунов более простыми в изготовлении прямолинейно-наклонными, допускающими в процессе эксплуатации возможность регулирования зазоров между ними, что продлевает срок эксплуатации рабочего органа.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что указанные прямолинейные направляющие и ползуны могут быть выполнены привертными, что также повышает срок эксплуатации рабочего органа, а значит, и его надежность.

Критерий "Положительный эффект" для предлагаемого настоящей заявкой РО ЗТМ подтверждается тем, что ввиду упрощения кинематики перемещения боковых секций, позволившего заменить при сложном пространственном перемещении боковых секций сложные движения исполнительных звеньев на простые, дало возможность вместо шарнира с несколькими степенями свободы для связи штока каждого гидроцилиндра, управления с боковой секцией установить простой шарнир, что также повысило надежность РО ЗТМ.

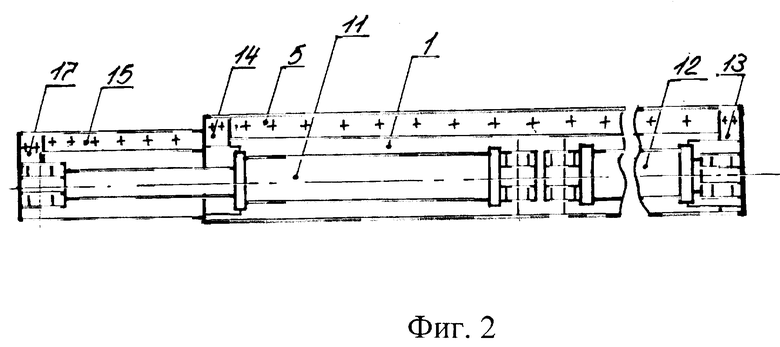

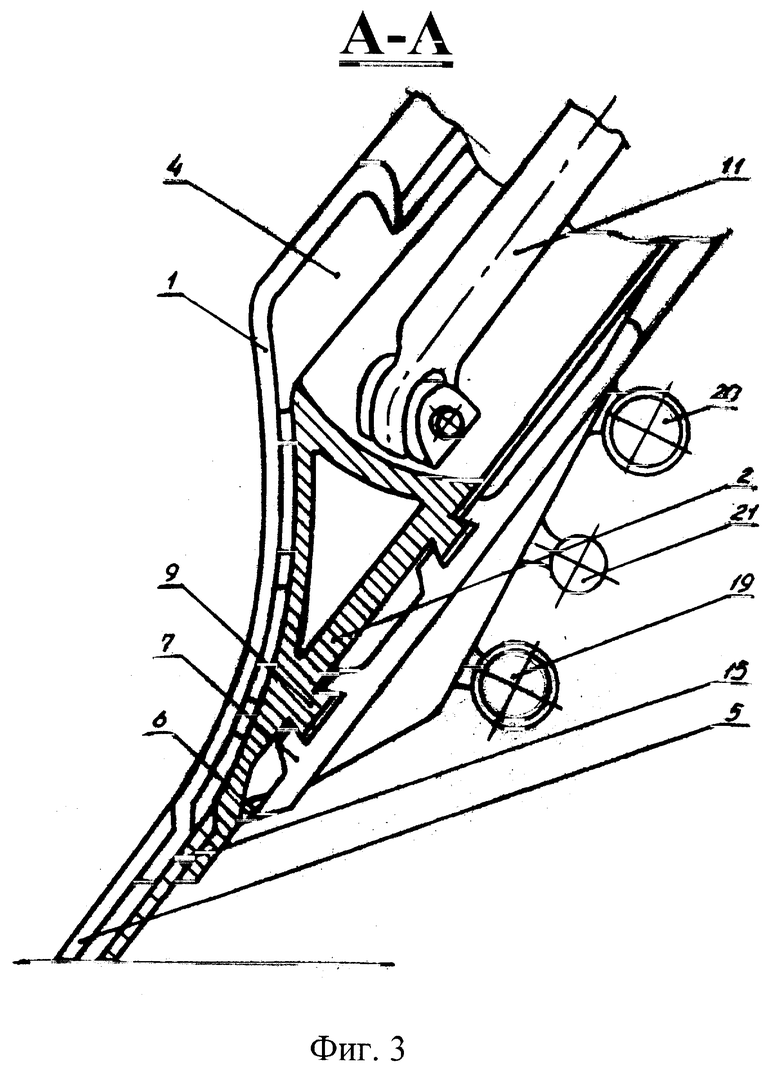

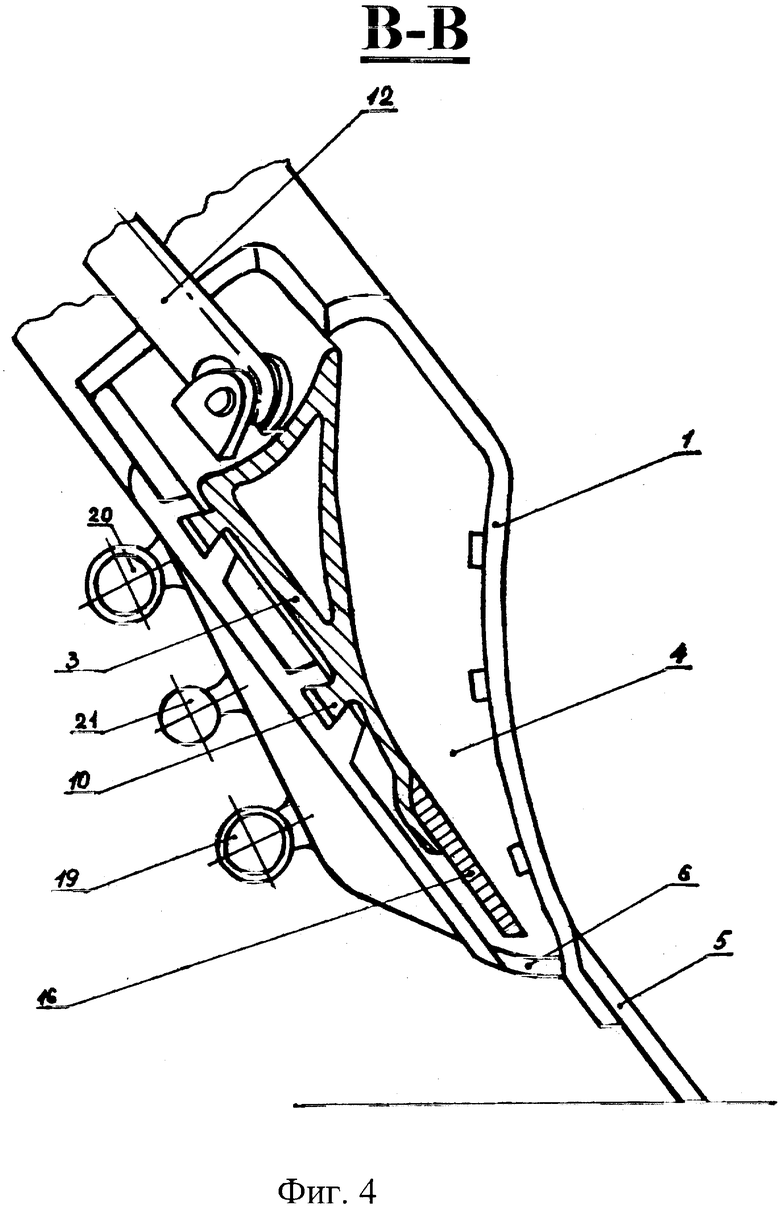

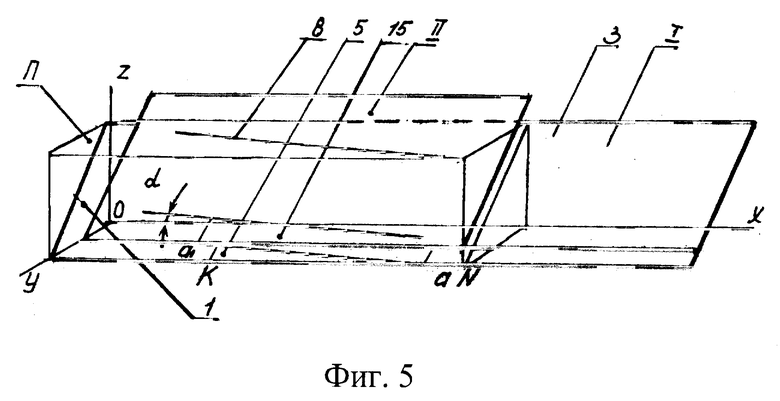

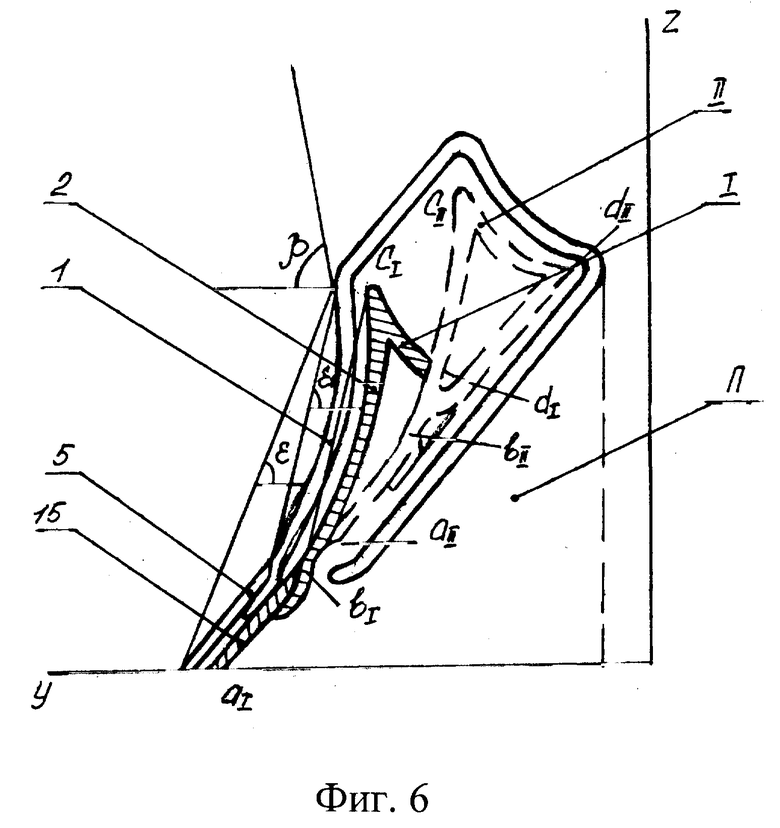

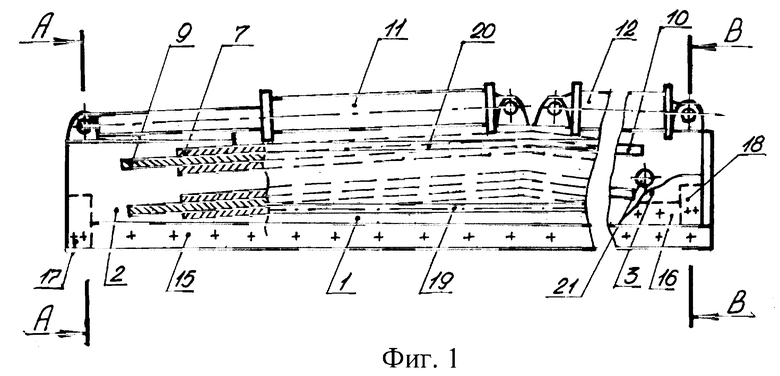

На фиг. 1 изображен РО ЗТМ применительно к автогрейдеру ДЗ-99-1-4, вид сзади; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез по A-A на фиг. 1 - боковая секция в крайнем нижнем рабочем положении; на фиг. 4 - разрез по B-B на фиг. 1 - боковая секция в крайнем верхнем нерабочем положении; на фиг. 5 - схема поступательного перемещения тыльной стенки боковой секции относительно задней внутренней стенки пазухи центральной секции в координатных осях X, Y, Z из одного крайнего положения в другое; на фиг. 6 - та же схема поступательного перемещения боковой секции в координатных осях Y и Z.

РО включает секционный отвал, выполненный из центральной секции 1 и двух боковых секций 2 и 3. Лобовые листы центральной секции 1 и боковых секций 2 и 3 имеют одинаковую высоту профиля отвала при сохранении величины угла опрокидывания в пределах 70o...75o в полном соответствии с требованиями [3].

Центральная секция 1 снабжена открытой с торцов и по краям нижней стороны внутренней пазухой 4, выполненной в виде цилиндрически-односкосного клина, снабженного надлобной и Обуховой стенками.

При этом ее передняя стенка выполнена концентрично лобовому листу отвала центральной секции, задняя - в виде плоскости, параллельной плоскости продольного режущего ножа 5, надлобная стенка - в виде плоскости, параллельной задней стенке внутренней пазухи 4, а верхняя обуховая стенка - в виде прямого цилиндрического желоба, параллельного продольной режущей кромке ножа центральной секции 1.

На каждом конце центральной секции 1 в нижней части клиновой внутренней пазухи 4 выполнен продольный паз 6. Боковые секции 2 и 3 не имеют надлобных стенок и их поперечное сечение выполнено эквидистантным соответствующим стенкам центральной секции 1. На каждой стороне центральной секции 1 направляющие 7 и 8 выполнены охватывающими и прямолинейно - наклонными и смонтированы с подъемом от торцов каждой стороны центральной секции 1 к ее середине на задней стенке ее внутренней пазухи 4. Боковые секции 2 и 3 своими охватываемыми ползунами 9 и 10, закрепленными на их тыльных сторонах, установлены на охватывающих их направляющих 7 и 8 центральной секции 1 внутри ее наклонной внутренней пазухи 4, причем одна боковая секция установлена на правых 7, а другая - на левых 8 направляющих центральной секции 1. Каждый гидроцилиндр 11 и 12 управления боковыми секциями 2 и 3 корпусом, с помощью простого шарнира закреплен в верхней части центральной секции 1, а штоком с помощью простого шарнира связан с соответствующей боковой секцией 2 (3). При этом центральная секция 1 снабжена также боковыми ножами 13 и 14, а боковые секции 2 и 3 - продольными ножами 15 и 16 и боковыми ножами 17 и 18.

Обуховая верхняя стенка внутренней пазухи 4 центральной секции 1 выполнена с возможностью частичного размещения в ее желобе корпусов гидроцилиндров 11 и 12 управления боковыми секциями 2 и 3 при выдвижении штоков. Сдвинутые внутрь центральной секции 1, боковые секции 2 и 3 занимают внутри пазухи 4 центральной секции 1 верхнее крайнее положение (положение II на фиг. 5 и фиг. 6).

Нижние ножи 15 и 16 боковых секций 2 и 3 установлены на более высоком, чем нижний нож 5 центральной секции 1 уровне, а боковые ножи 17 и 18 боковых, секций 2 и 3 относительно боковых ножей 13 и 14 центральной секции 1 сдвинуты внутрь последней.

Ввиду того, что клиновая внутренняя пазуха 4 образована поверхностями, разными по форме - плоскими и радиусной поверхностями, зазоры между внутренними сторонами пазухи 4 центральной секции 1 и наружными сторонами боковых секций 2 и 3 различны между собой: между клинообразующими радиусными поверхностями они имеют форму криволинейных клиньев, между клинообразующими плоскими элементами они имеют форму плоских щелей.

Как и в прототипе, отвал может быть установлен, например, на автогрейдере посредством направляющих и ползунов 19 и 20. Он также снабжен кронштейном 21 для присоединения к нему штока базового гидроцилиндра выдвижения всего отвала относительно тяговой рамы.

Функционирование РО ЗТМ

При необходимости производить работу по резанию и перемещению грунта только одной центральной секцией 1 для внедрения последней в грунт, ее обычно устанавливают под требуемым углом в плане к направлению движения автогрейдера, необходимыми поперечным наклоном ее и углом резания относительно опорной поверхности. Вырезаемый продольным 5 и боковым 13 (14) режущими ножами из массива грунт перемещается центральной секцией 1 и укладывается в боковой валок.

При возникновении необходимости увеличить длину рабочего органа посредством штоков гидроцилиндров 11 и 12 управления производится поступательное выдвижение боковых секций 2 и 3 из пазухи 4 центральной секции 1. При этом боковые секции 2 и 3 в результате указанного выдвижения по прямолинейным наклонным направляющим 7 и 8 оказываются установленными своими режущими ножами 15 и 16 на уровне ножа 5 лобового листа центральной секции 1 на опорной поверхности грунта. При этом радиусные поверхности лобовых листов боковых секций 2 и 3 и радиусная поверхность лобового листа центральной секции 1 оказываются установленными к опорной поверхности под одним и тем же углом, так как их установочные плоскости параллельны между собой. Между указанными радиусными профилями лобовых листов боковых секций 2, 3 и центральной секции 1 при выдвинутых в нижнее положение боковых секциях 2 и 3 всегда радиусный щелевой зазор (положение I на фиг. 6, фиг. 3), т.е. лобовые листы боковых секций 2 и 3, установленные в нижнее крайнее положение, всегда концентричны лобовому листу центральной секции 1.

Боковые секции 2 и 3 в положении I, соответствующем нижнему крайнему рабочему положению боковых секций 2 и 3, установлены в самой узкой части клиновой пазухи 4 центральной секции 1.

При необходимости выполнения работ только одной центральной секцией 1 посредством поступательного втягивания штоков гидроцилиндров 11 и 12 управления, производится поступательное по прямолинейным наклонным направляющим пространственное перемещение боковых секций 2 и 3 внутрь клиновой пазухи 4 в верхнее крайнее положение II.

С началом своего поступательного перемещения концентричный зазор между лобовыми листами соответствующих секций сразу же увеличится и из-за переменного уклона каждой точки профиля сразу же из концентричного указанный зазор становится клиновым.

При полном подъеме в верхнее крайнее положение боковые секции 2 и 3 оказываются вновь установленными своими нижними ножами 15 и 16 вне зоны действия нижних ножей 5 центральной секции 1 и боковыми ножами 17 и 18, установленными внутрь пазухи центральной секции 1 (положение II, фиг. 4, 5, 6).

Зазоры между прямолинейными стенками соответствующих секций приобретают форму прямолинейных щелей, а между радиусными частями профилей - форму щели в виде радиусного двухскосного клина.

При этом боковые секции 2 и 3 оказываются установленными в верхней наиболее широкой части клиновой пазухи 4.

В результате втягивания боковых секций 2 и 3 внутрь пазухи 4 центральной секции 1 РО ЗТМ вновь готов к работе одной центральной секцией по резанию и перемещению грунта.

Источники информации:

1. Авторское свидетельство СССР, 775241, кл. E 02 F 3/76, 1978.

2. Авторское свидетельство СССР, 1816830, кл. E 02 F 3/76, 1993.

3. Холодов А.М., Руднев В.К. и др. Проектирование машин для земляных работ. /Под ред. А.М. Холодова. - Харьков: Вища школа, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган землеройно-транспортной машины | 1989 |

|

SU1816830A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 1997 |

|

RU2133317C1 |

| РАБОЧИЙ ОРГАН АВТОГРЕЙДЕРА | 2000 |

|

RU2184813C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2009 |

|

RU2399724C1 |

| АВТОГРЕЙДЕР | 1999 |

|

RU2164576C2 |

| Рабочий орган бульдозера | 1982 |

|

SU1033651A1 |

| Рабочий орган бульдозера | 1980 |

|

SU891855A1 |

| Ковш скрепера | 1986 |

|

SU1323667A1 |

| Рабочий орган бульдозера | 1987 |

|

SU1481338A1 |

| Способ копания грунта ковшом скрепера и устройство для его осуществления | 1983 |

|

SU1178850A1 |

Изобретение относится к землеройно-транспортным машинам типа автогрейдеров и бульдозеров. Целью изобретения является увеличение производительности, упрощение конструкции и повышение ее надежности. Цель достигается тем, что в рабочем органе землеройно-транспортной машины, состоящем из центральной секции с открытой с торцов и по краям нижней стороны внутренней пазухой, в которой размещены выдвижные гидроуправляемые боковые секции, смонтированные в пазухе с помощью закрепленных на их тыльных сторонах охватываемых ползунов на соответствующих противоположно наклоненных друг к другу с подъемом в направлении от торцов к середине центральной секции, закрепленных на задней стенке пазухи прямолинейных охватывающих направляющих, внутренняя пазуха центральной секции выполнена в виде снабженного надлобной и обуховой стенками цилиндрически-односкосного клина. При этом ее передняя стенка выполнена концентрично лобовому листу отвала центральной секции, задняя - в виде плоскости, параллельной плоскости поперечного сечения продольного режущего ножа лобового листа центральной секции, надлобная стенка - в виде плоскости, параллельной задней стенке внутренней пазухи, а верхняя обуховая стенка - в виде прямого цилиндрического желоба, параллельного продольной режущей кромке центральной секции с возможностью частичного размещения в нем корпусов гидроцилиндров управления при выдвижении штоков. Каждый гидроцилиндр управления корпусом, параллельным соответствующим направляющим, с помощью простого шарнира закреплен на центральной секции, а штоком с помощью простого шарнира связан с соответствующей боковой секцией. 6 ил.

Рабочий орган землеройно-транспортной машины, включающий отвал, состоящий из центральной секции с открытой с торцов и по краям нижней, стороны внутренней пазухой, в которой размещены выдвижные гидроуправляемые боковые секции, смонтированные в пазухе с помощью ползунов на соответствующих противоположно наклоненных друг к другу с подъемом в направлении от торцов к середине центральной секции направляющих, отличающийся тем, что внутренняя пазуха центральной секции выполнена в виде цилиндрически-односкосного клина, снабженного надлобной и обуховой стенками, при этом ее передняя стенка выполнена концентрично лобовому листу отвала центральной секции, задняя - в виде плоскости, параллельной установочной плоскости поперечного сечения продольного режущего ножа лобового листа центральной секции, надлобная стенка - в виде плоскости, параллельной задней стенке внутренней пазухи, а верхняя обуховая стенка - в виде прямого цилиндрического желоба, параллельного продольной режущей кромке центральной секции с возможностью частичного размещения в нем нижней части корпусов гидроцилиндров управления, причем установленные на задней стенке внутренней пазухи направляющие выполнены прямолинейными и охватывающими, каждая выдвижная боковая секция выполнена без надлобной стенки и в виде эквидистантного соответствующим стенкам внутренней пазухи цилиндрически-односкосного клина и с помощью закрепленных на ее тыльной стороне охватываемых ползунов смонтирована на соответствующих направляющих внутренней пазухи, при этом каждый гидроцилиндр управления с помощью простого шарнира закреплен на верхней части центральной секции, а штоком с помощью простого шарнира связан с соответствующей боковой секцией.

| Рабочий орган землеройно-транспортной машины | 1989 |

|

SU1816830A1 |

| Бульдозер | 1978 |

|

SU775241A1 |

| РАБОЧИЙ ОРГАН БУЛЬДОЗЕРА | 0 |

|

SU344079A1 |

| 1972 |

|

SU417579A1 | |

| US 4369847 A, 25.01.83. | |||

Авторы

Даты

1999-08-27—Публикация

1997-12-25—Подача