Изобретение относится к строительным и дорожным машинам, а именно - к землеройно-транспортным машинам типа автогрейдеров..

Цель изобретения - повышение эффективности резания грунта, экономичности и надежности.

Кроме того, с целью обеспечения прохода боковых секций при их выдвижении из центральной секции и вдвижения в нее, на каждом конце центральной секции, в ниж-. ней части ее щелевой продольной пазухи выполнен продольный паз. Центральная и боковые секции снабжены каждая нижними и боковыми режущими ножами.

Критерий положительный эффект подтверждается тем, что предлагаемый рабочий орган землеройно-транспортной машины дает возможность повысить эффективность машины путем улучшения условий резания грунтадак как позволяет одновременно разместить боковые и нижние ножи боковых секций вне зоны резания соответствующих ножей центральной секции при сдвинутых внутрь центральной секции боковых секциях. Вывод ножей боковых секций из зоны действия соответствующих ножей центральной секции происходит одновременно, в результате чего нижние ножи боковых секций оказываются на более высоком

00

(Ј

00

со

о

уровне, чем нижние ножи центральной секции, а боковые ножи боковых секций относительно соответствующих ножей центральной секции оказываются сдвинутыми внутрь последней.

В результате принятых мер снижаются усилия, затрачиваемые на резание грунта в силу создания нормальных условий для его резания как нижними, так и боковыми ножами РО, в результате чего повышается эффективность и одновременно повышается надежность РО за счет более благоприятных условий работы и за счет возможности сохранения оптимального угла заострения у каждого режущего ножз как центральной секции, так и боковых секций, способствующей обеспечению достаточной прочности ножей, .

Критерий положительный эффект подтверждается тем, что применение винтовых направляющих дает возможность за счет одного горизонтального поступательного перемещения штока гидроцилиндра осуществить шарнирно присоединенным к ним сопряженным с центральной секцией радиусным боковым секциям одновременно два движения - горизонтальное и вертикальное, благодаря чему выводить из зон резания горизонтальных и вертикальных ножей центральной секции свои горизонтальные ножи и вертикальные ножи одновременно.

Критерий положительный эффект подтверждается тем, что при неполностью вы; двинутых боковых секциях предлагаемый настоящей заявкой РО может быть использован пртя ступенчатой разработке грунта.

Критерий положительный эффект заключается в том, что при размещении гидроцилиндра выдвижения боковой секции вне ее зоны действия, в верхней части центральной секции пространственный шарнир, соединяющий конец штока с верхней частью наружного конца боковой секции, дает возможность преобразовать поступательное движение штока в винтовое движение боковой секции, подобно водилу, перемещая ее по винтовым направляющим центральной секции. Этим создается та к же возможность установки на центральной секции базового гидроцилиндра выдвижения этой секций в сторону относительно тяговой рамы автогрейдера.

Критерий положительный эффект заключается в том, что размещение гидроцилиндров выдвижения боковых секций вне корпуса центральной секции дает возможность уменьшить ее поперечное сечение и выполнить ее преимущественно из экономичных, гнутых радиусных профилей и тем

самым добиться большей, чем в известном рабочем органе ЗТМ, экономии металла при одновременном сохранении необходимой прочности и жесткости конструкции.

Критерий положительный эффект заключается в том, что концентричное разме- . щение радиусных боковых секций вместе с нижними ножами в верхнем нерабочем положении требует для размещения ножей на

другом более высрком уровне меньшей высоты, чем размещение плоских боковых секций, т.е. возможность концентричного размещения боковых секций в радиусной пазухе центральной секции экономичнее,

5 чем размещение равных с ними по высоте плоских боковых секций в вертикальной пазухе.

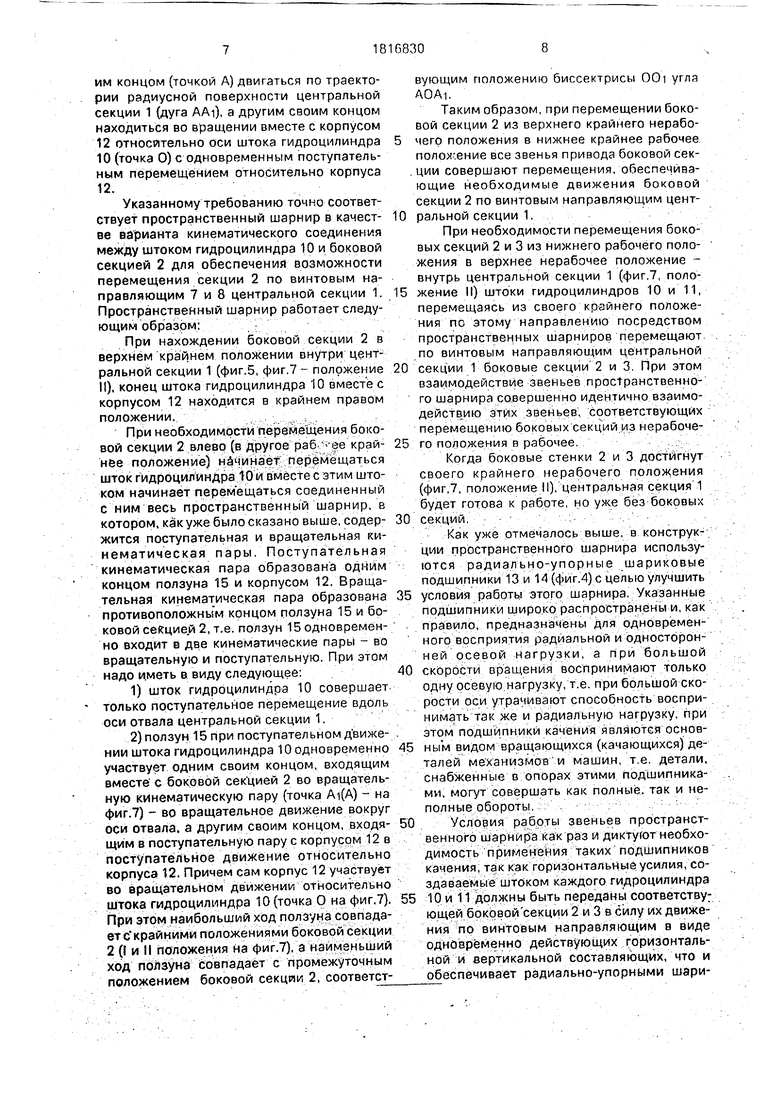

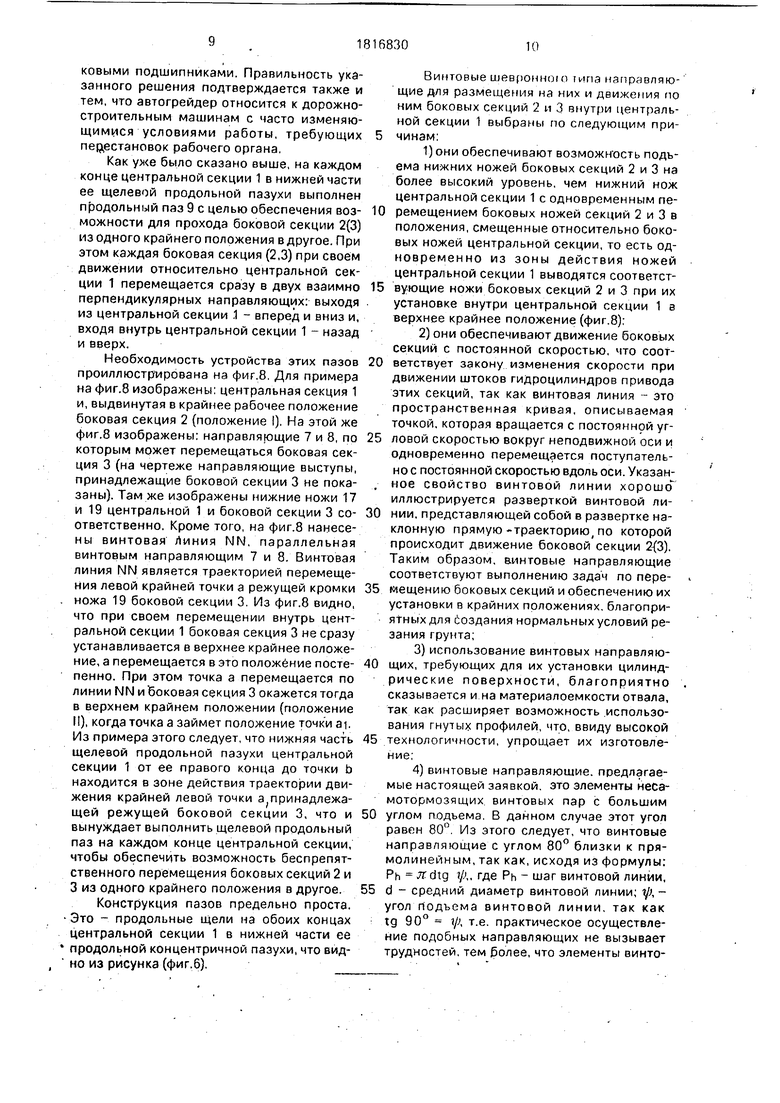

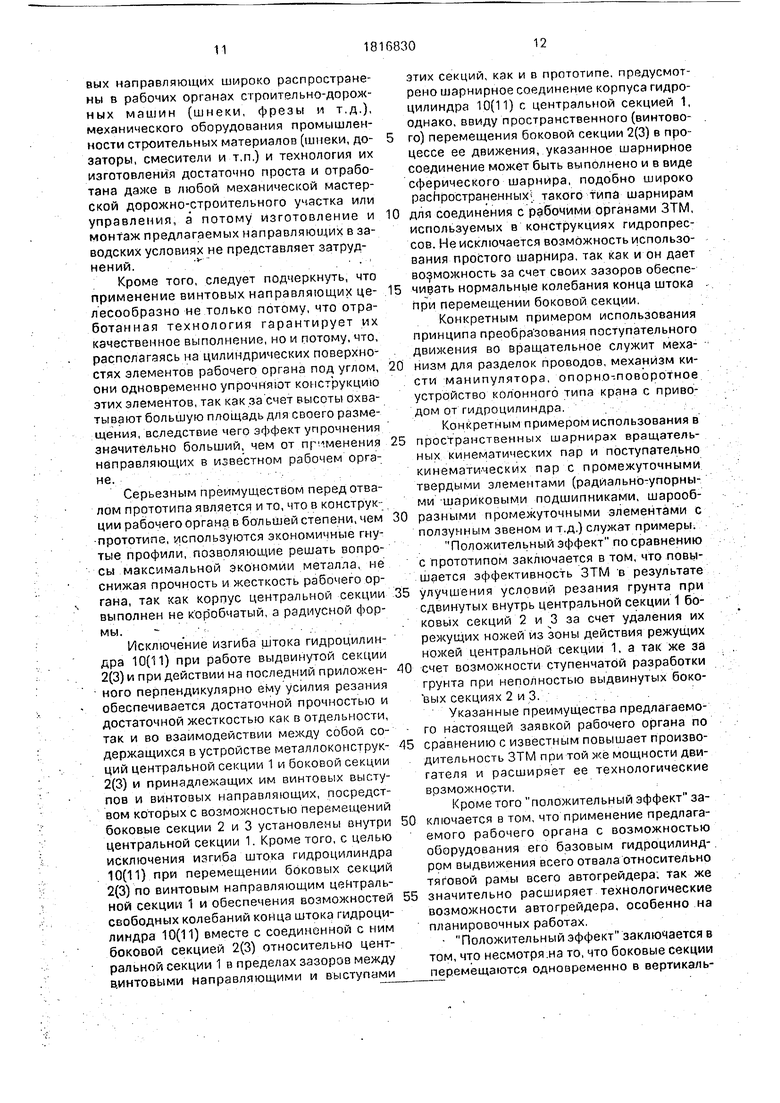

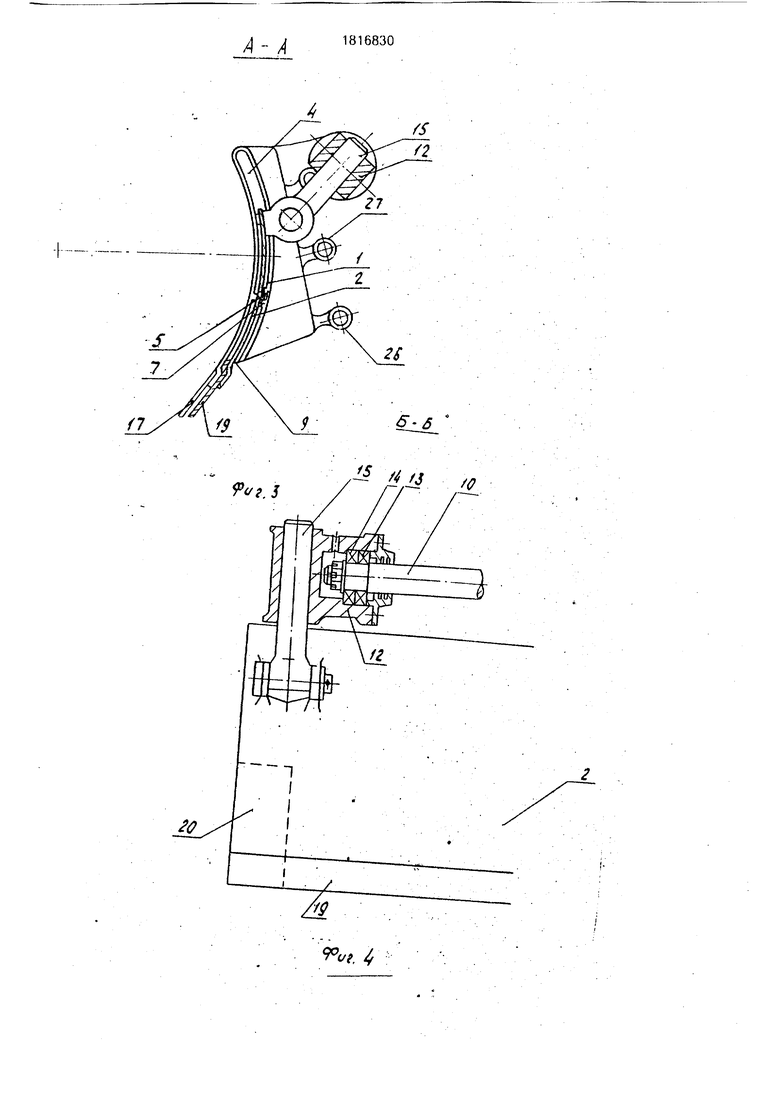

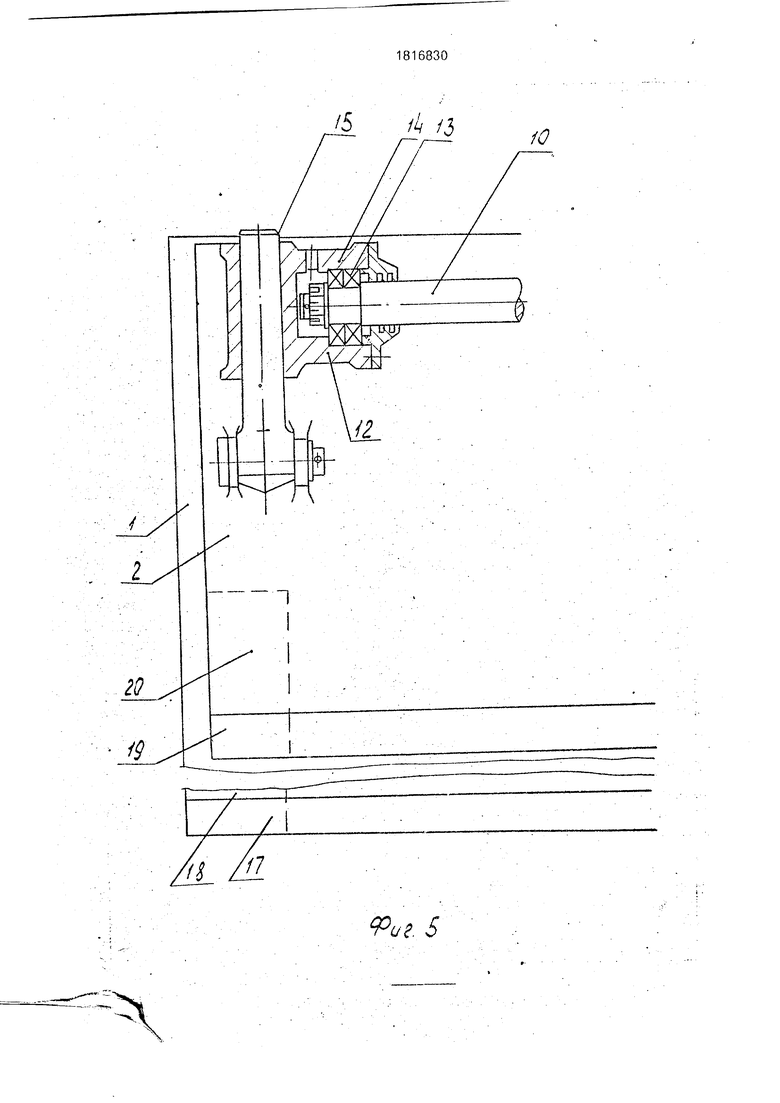

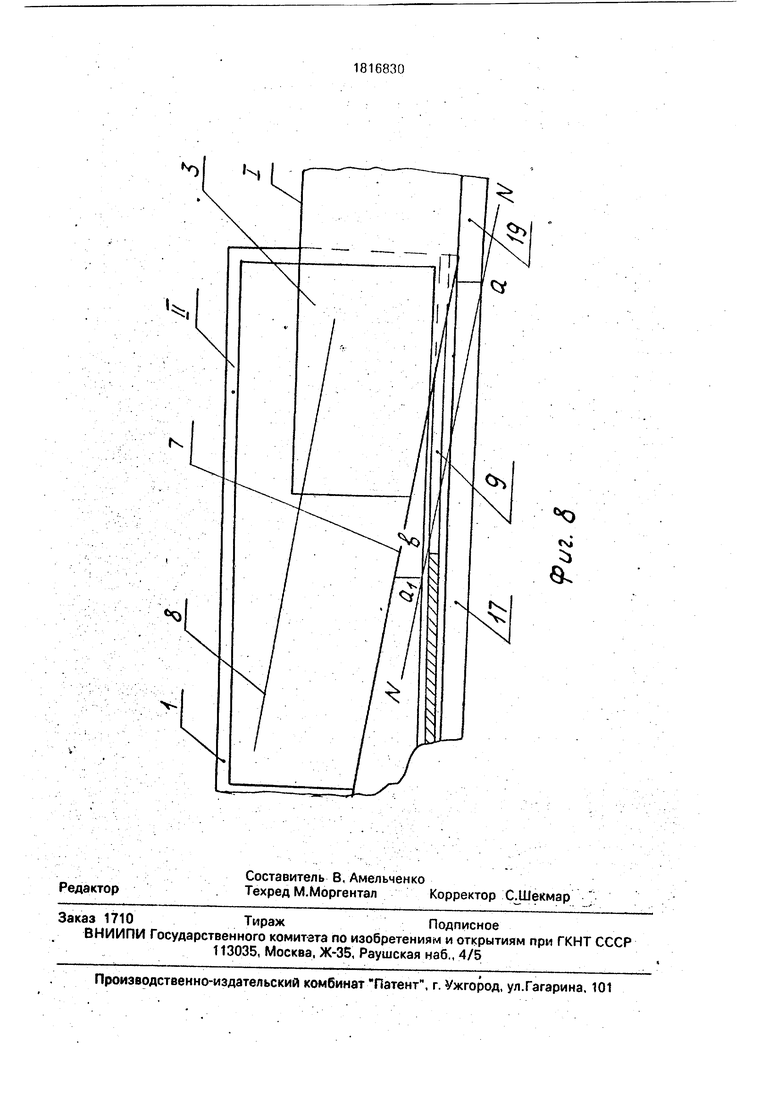

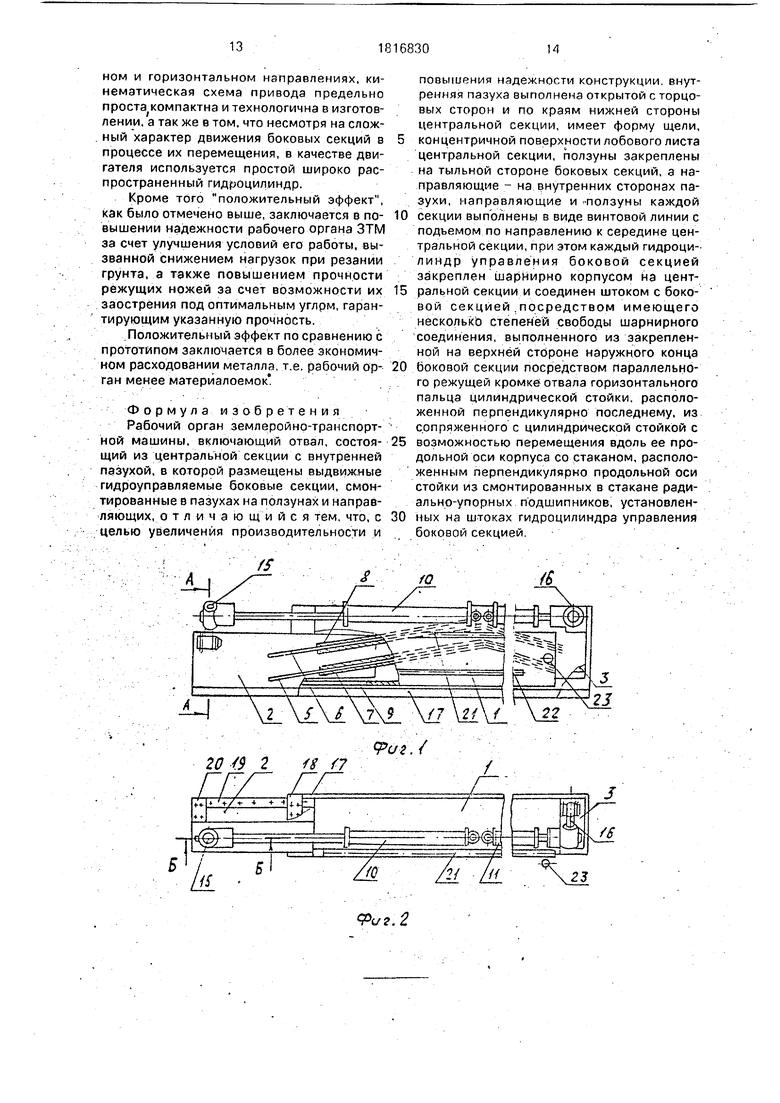

На фиг.1 изображен РО землеройно- транспортной машины применительно к ав0 тогрейдеру ДЗ-99-1-4, вид сзади; на фиг.2 - то же, вид сверху; на фиг.З - разрез по А-А на фиг.1; на фиг.4 - разрез Б-Б на фиг.2 ,- боковая секция в крайнем нижнем рабочем положении; на фиг.5 - то же, в крайнем

5 верхнем, нерабочем положении; на фиг.6 - концевая часть центральной секции; на фиг.7 - схема взаимодействия деталей пространственного шарнира при перемещении боковой секции из одного крайнего положе0 ния в другое; на фиг.8 - схема выдвижения боковой секции из центральной секции.

Рабочий орган включает секционный отвал, выполненный из центральной секции 1 и двух боковых секций 2 и 3. Центральная

5 секция 1 соответствует высоте отвала автогрейдера ДЗ-99-1-4. Высота боковых секций ,2 и 3 меньше высоты центральной секции, так же, как и в аналоге. Она уменьшена на высоту нижнего ножа центральной секции

0 1. При этом указанная высота боковых секций выполнена с сохранением допустимого угла опрокидывания. Так в данном примере угол опрокидывания центральной, секции 1 составляет 60°, а угол опро5 кидывания боковых секций 2 и 3 при их рабочем положении составляет 75°, Центральная секция 1 снабжена с тыльной сто- рены.замкнутой по периферии, открытой с торцов, продольной пазухой 4, концент0 ричной лицевой стороне центральной секции 1. Боковые секции 2 и 3 своими выступами 5 и б установлены в щелевой продольной пазухе 4 центральной секции 1 с возможностью перемещения на винтовых

5 большого шага шевронного типа направляющих 7 и 8, принадлежащих центральной секции 1, выполненных с тыльной стороны боковых секций 2 и 3. с подъемом от концов к середине центральной секции 1, причем одна боковая секция установлена на правых

направляющих, а другая - на левых направляющих.

На каждом конце центральной секции 1 отвала в нижней части щелевой продольной пазухи 4 выполнен продольный паз 9, На тыдьной стороне центральной секции 1, в ее верхней части, шарнирно закреплены корпуса гидроцилиндров 10 и 11, каждый из которых своим штоком связан с соответствующей боковой секцией 2 и 3 посредством пространственного шарнира,обеспечивающего перемещение боковых секций 2 и 3 по винтовым направляющим 7 и 8. При этом пространственный шарнир содержит корпус 12, выполненный в виде прямого тройника, образованного стаканами и втулкой. Корпус 12 своим стаканом с возможностью вращения посредством радиально-упорных шариковых подшипников 13 и 14 фиксирование закреплен на конце штока гидроцилиндра выдвижения 10 (11), а втулкой охватывает с возможностью продольных перемещений в ней верхний конец ползуна 15 (16), который своим нижним концом с возможностью вращения шарнирно соединен с верхней частью наружного конца боковой секции 2 (3).

Центральная секция 1 снабжена нижними 17 и боковыми 18 режущими ножами, а боковые секции 2 и 3 соответственно - ножами 19 и 20. Причем длина нижних ножей 19 боковых секций 2 и 3 соответствует длине их выдвижения с некоторым перекрытием нижнего ножа 17 центральной секции, Отвал установлен на автогрейдере посредством направляющих 21 и 22 и снабжен кронштейном 23 для последующего присоединения штока базового гидроцилиндра выдвижения всего отвала относительно тяговой рамы автогрейдера.

Так же следует отметить, что детали,вхо- дящие в каждый из пространственных шарниров,кинематически образуют: поступательные пары (штоки гидроцилиндров 10 и 11 и соответственно ползуны 15 и 16) и вращательные кинематические пары (ползуны 15 и 16 и соответственно боковые секции 2иЗ).

Устройство работает следующим образом.

При сдвинутых внутрь центральной секции 1 боковых секциях 2 и 3 работа осуществляется центральной секцией 1, которая при внедрении ее в грунт обычно устанавливается под углом в плане к направлению движения автогрейдера. Вырезаемый ножами 17 и 18 из массива грунт перемещается центральной секцией и укладывается в боковой валок. При необходимости увеличения длины рабочего органа гидроцилиндрами 10 и 11 производится выдвижение боковых секций 2 и 3 из центральной секции 1. При этом боковые секции 2 и 3, выдвигаясь по винтовым направляющим 7 и 8 в крайнее 5 рабочее положение, своими нижними ножами 19 устанавливают на уровень ножа 17 центральной секции 1. Причем соответствующие пространственные шарниры (фиг.З, 4), связывающие штоки гидроцилиндров

0 10 и 11 с боковыми секциями 2 и 3, позволяет преобразовать поступательное перемещение штоков гидроцилиндров 10 и 11 в винтовое перемещение боковых секций 2 иЗ.

5 Перемещение боковых секций 2 и 3 по винтовым направляющим характеризуется одновременным перемещением каждой из них как вокруг оси отвала, так и вдоль этой оси. Анализ показывает, что требованию на0 иболее полно кинематически и наиболее просто конструктивно отвечает применение для осуществления кинематической связи между каждым штоком гидроцилиндров 10 и 11 и соответствующей боковой секцией 2

5 и 3 - пространственного шарнира, состоящего из поступательной и вращательной пар.

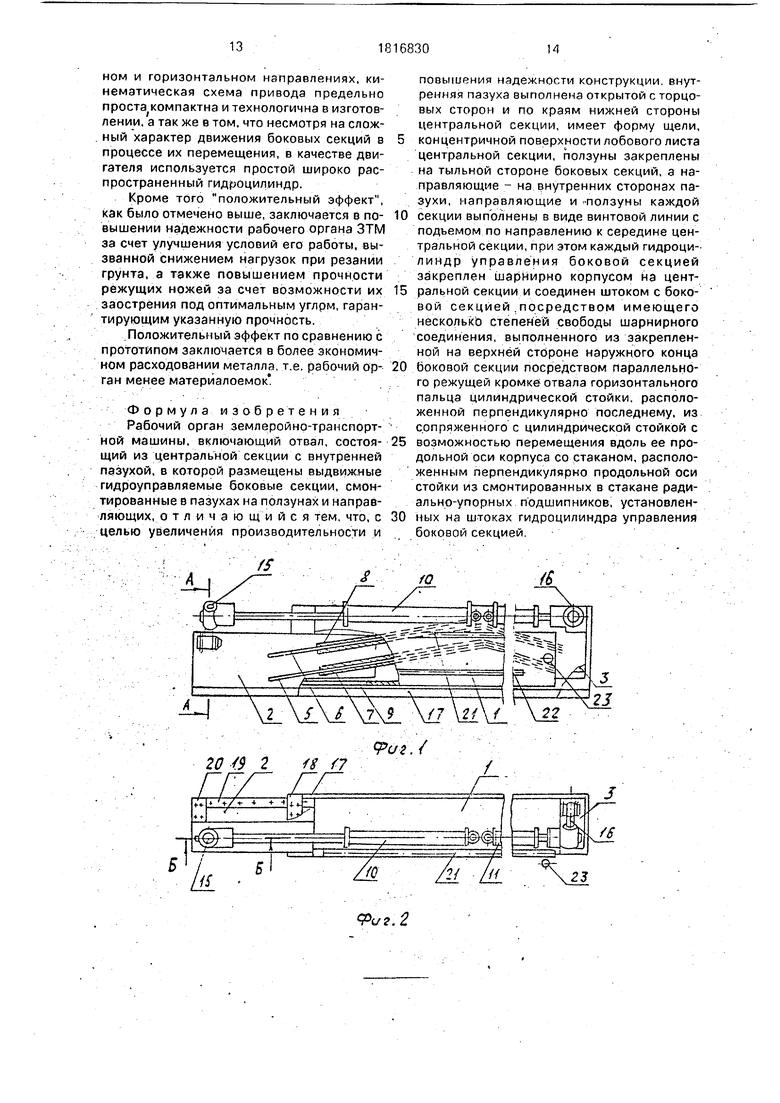

Указанный вывод основан на следующих соображениях, вытекающих из рас0 смотрения фиг.7;

На фиг.7 показаны различные положения боковой секции относительно центральной секции 1:

I - положение соответствует крайнему

5 рабочему положению боковой секции 2, т.е. когда она выдвинута из центральной секции 1; .

I - положение соответствует крайнему нерабочему положению боковой секции 2,

0 когда она вдвинута внутрь центральной секции 1;

О - проекция оси гидроцилиндра 10; A(Ai) - ось шарнира, принадлежащего одновременно боковой секции 2 и звену 5 ползуну 15;

0-01 - биссектриса угла A-OAi - соответствует среднему положению ползуна 15. Из фиг.7 видно, что при поступательном перемещении штока (точка. О) гидроци0 лйндра 10 вдоль оси центральной секции 1 перпендикулярно плоскости чертежа соединительное звено переменной длины АО между штоком гидроцилиндра 10 и боковой секцией 2, чтобы придать точке А соедини5 тельного шарнира круговое движение вокруг оси центральной секции 1 по ее радиусной поверхности, должно одновременно с поступательным движением вместе со штоком гидроцилиндра 10 участвовать в следующих сложных движениях: одним своим концом (точкой А) двигаться по траектории радиусной поверхности центральной секции 1 (дуга AAi), а другим своим концом находиться во вращении вместе с корпусом 12 относительно оси штока гидроцилиндра 10 (точка О) с одновременным поступательным перемещением относительно корпуса 12.

Указанному требованию точно соответствует пространственный шарнир в качестве варианта кинематического соединения между штоком гидроцилиндра 10 и боковой секцией 2 для обеспечении возможности перемещения секции 2 по винтовым направляющим 7 и 8 центральной секции 1. Пространственный шарнир работает следующим образом;

При нахождении боковой секции 2 в верхнем крайнем положении внутри центральной секции 1 (фиг.5, фиг.7 - положение II), конец штока гидроцилиндра 10 вместе с корпусом 12 находится в крайнем правом положении.

При необходимости перемещения боковой секции 2 влево (в другое раб --ее крайнее положение) н шнае-г; перемещаться шток гидроцияиндра 10й вместе с этим штоком начинает перемещаться соединенный с ним весь пространственный шарнир, в котором, как уже было сказано выше, содержится поступательная и вращательная кинематическая пары. Поступательная кинематическая пара образована одним концом ползуна 15 и корпусом 12. Вращательная кинематическая пара образована противоположным концом ползуна 15 и боковой секцией 2, т.е. ползун 15 одновременно входит в две кинематические пары - во вращательную и поступательную. При этом надо иметь в виду следующее:

1) шток гидроцилиндра 10 совершает только поступательное перемещение вдоль оси отвала центральной секции 1.

2) ползун 15 при поступательном движении штока гидроцилиндра 10 одновременно участвует одним своим концом, входящим вместе с боковой секцией 2 во вращательную кинематическую пару {точка Ai(A) - на фиг.7) - во вращательное движение вокруг оси отвала, а другим своим концом, входящим в поступательную пару с корпусом 12 в поступательное движение относительно корпуса 12. Причем сам корпус 12 участвует во вращательном движении относительно штока гидроцилиндра 10 (точка О на фиг.7). При этом наибольший ход ползуна совпадает С крайними положениями боковой секции 2 (I и И положения на фиг.7), а наименьший ход ползуна совпадает с промежуточным положением боковой секции 2, соответствующим положению биссектрисы OOi угла AOAi.

Таким образом, при перемещении боковой секции 2 из верхнего крайнего нерабочего положения в нижнее крайнее рабочее положение все звенья привода боковой сек- . ции совершают перемещения, обеспечивающие необходимые движения боковой секции 2 по винтовым направляющим цент0 ральной секции 1.

При необходимости перемещения боковых секций 2 и 3 из нижнего рабочего положения в верхнее нерабочее положение - внутрь центральной секции 1 (фиг.7, поло5 жение II) штоки гидроцилиндров 10 и 11, перемещаясь из своего крайнего положения по этому направлению посредством пространственных шарниров перемещают, по винтовым направляющим центральной

0 секции 1 боковые секции 2 и 3. При этом взаимодействие звеньев пространственного шарнира совершенно идентично взаимодействию этих звеньев, Соответствующих перемещению боковых секций из нерабоче5 го положения в рабочее.::

Когда боковые стенки 2 и 3 достигнут своего крайнего нерабочего положения (фиг,7, положение II), центральная секция 1 будет готова к работе, но уже без боковых

0 секций, . :. .:....

Как уже отмечалось выше, в конструкции пространственного шарнира использу- ются радиально-упорные шариковые подшипники 13 и 14(фиг.4)с целью улучшить

5 условия работы этого шарнира. Указанные подшипники широ.ко распространены и, как правило, предназначены для одновременного восприятия радиальной и односторонней осевой нагрузки, а при большой

0 скорости вращения воспринимают только одну осевую.нагрузку, т.е. при большой скорости оси утрачивают способность воспринимать так же и радиальную нагрузку, при этом подшипники качения являются основ5 ным видом вращающихся (качающихся) деталей механизмов и машин, т.е. детали, снабженные в опорах этими подшипниками, могут совершать как полные, так и неполные обороты. , -: ::

0 Условия работы звеньев пространственного шарнира как раз и Диктуют необходимость применения таких подшипников качения; так как горизонтальные усилия, создаваемые штоком каждого гидроцилиндра

5 10 и 11 должны быть переданы соответствующей боковой секции 2 и 3 в силу их движения по винтовым направляющим в виде одновременно действующих горизонтальной и вертикальной составляющих, что и обеспечивает радиально-упорными шариковыми подшипниками. Правильность указанного решения подтверждается также и тем, что автогрейдер относится к дорожностроительным машинам с часто изменяющимися условиями работы, требующих перестановок рабочего органа.

Как уже было сказано выше, на каждом конце центральной секции 1 в нижней части ее щелевой продольной пазухи выполнен продольный паз 9 с целью обеспечения возможности для прохода боковой секции 2(3) из одного крайнего положения в другое. При этом каждая боковая секция (2,3) при своем движении относительно центральной секции 1 перемещается сразу в двух взаимно перпендикулярных направляющих: выходя из центральной секции .1 - вперед и вниз и, входя внутрь центральной секции 1 - назад и вверх.

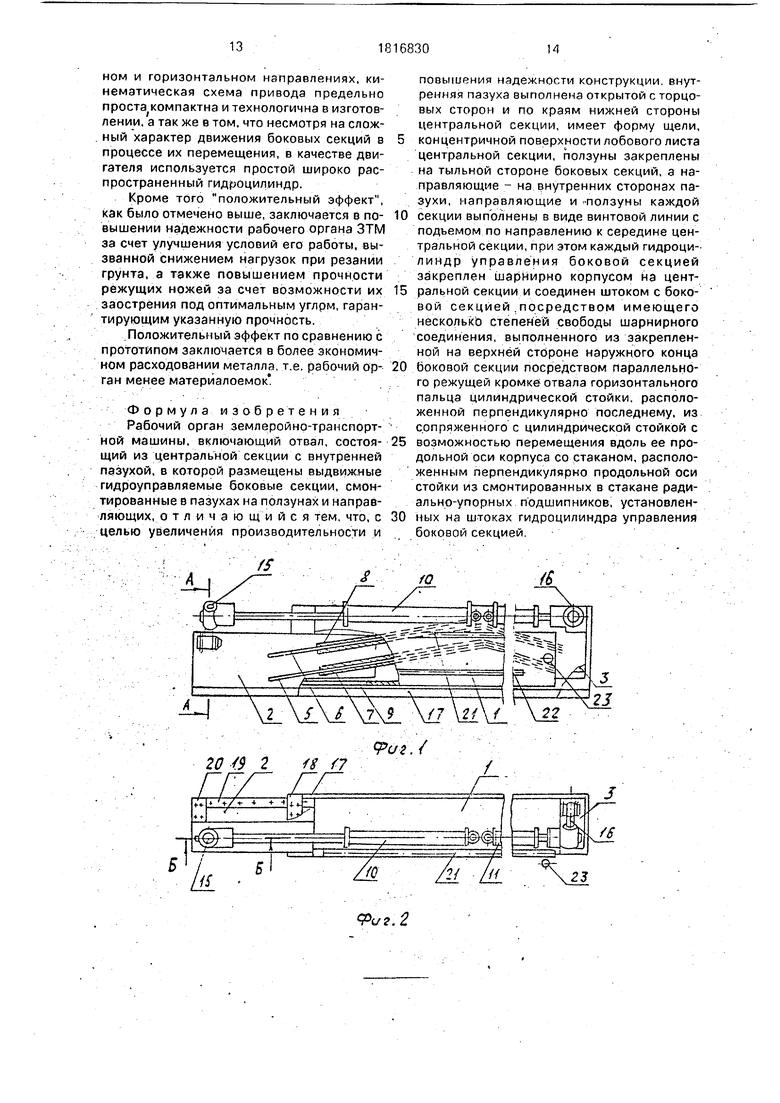

Необходимость устройства этих пазов проиллюстрирована на фиг.8. Для примера на фиг.8 изображены: центральная секция 1 и, выдвинутая в крайнее рабочее положение боковая секция 2 (положение I). На этой же фиг.8 изображены: направляющие 7 и 8, по которым может перемещаться боковая секция 3 (на чертеже направляющие выступы, принадлежащие боковой секции 3 не показаны). Там же изображены нижние ножи 17 и 19 центральной 1 и боковой секции 3 соответственно. Кроме того, на фиг.8 нанесены винтовая линия NN, параллельная винтовым направляющим 7 и 8. Винтовая линия NN является траекторией перемещения левой крайней точки а режущей кромки . ножа 19 боковой секции 3. Из фиг.8 видно, что при своем перемещении внутрь центральной секции 1 боковая секция 3 не сразу устанавливается в верхнее крайнее положение, а перемещается в это положение постепенно. При этом точка а перемещается по линии NN и боковая секция 3 окажется тогда в верхнем крайнем положении (положение II), когда точка а займет положение точки ai. Из примера этого следует, что нижняя часть щелевой продольной пазухи центральной секции 1 от ее правого конца до точки b находится в зоне действия траектории движения крайней левой точки а принадлежащей режущей боковой секции 3, что и вынуждает выполнить щелевой продольный паз на каждом конце центральной секции, чтобы обеспечить возможность беспрепятственного перемещения боковых секций 2 и 3 из одного крайнего положения в другое.

Конструкция пазов предельно проста.

Это - продольные щели на обоих концах центральной секции 1 в нижней части ее

продольной концентричной пазухи, что вид- но из рисунка (фиг.6).

Винтовые шевронною гипа направляю- щие для размещения на них и движения по ним боковых секций 2 и 3 внутри центральной секции 1 выбраны по следующим при- чинам:

1) они обеспечивают возможность подъема нижних ножей боковых секций 2 и 3 на более высокий уровень, чем нижний нож центральной секции 1 с одновременным перемещением боковых ножей секций 2 и 3 в положения, смещенные относительно боковых ножей центральной секции, то есть одновременно из зоны действия ножей центральной секции 1 выводятся соответствующие ножи боковых секций 2 и 3 при их установке внутри центральной секции 1 а верхнее крайнее положение (фиг.8):

2) они обеспечивают движение боковых секций с постоянной скоростью, что соответствует закону изменения скорости при движении штоков гидроцилиндров привода этих секций, так как винтовая линия - это пространственная кривая, описываемая точкой, которая вращается с постоянной угловой скоростью вокруг неподвижной оси и одновременно перемещается поступательно с постоянной скоростью вдоль оси. Указанное свойство винтовой линии хорошо иллюстрируется разверткой винтовой линии, представляющей собой в развертке наклонную прямую-траекторию, по которой происходит движение боковой секции 2{3). Таким образом, в.интовые направляющие соответствуют выполнению задач по перемещению боковых секций и обеспечению их установки в крайних положениях, благоприятных для создания нормальных условий резания грунта;

3) использование винтовых направляю- щих, требующих для их установки цилиндрические поверхности, благоприятно сказывается и на материалоемкости отвала, так как расширяет возможность .использования гнутых профилей, что, ввиду высокой технологичности, упрощает их изготовление:

4) винтовые направляющие, предлагаемые настоящей заявкой, это элементы неса- мотормозящих винтовых пар с большим

углом подъема. В данном случае этот угол равен 80°. Из этого следует, что винтовые направляющие с углом 80° близки к прямолинейным, так как, исходя из формулы: Ph лгсйд 1/л, где Рь - шаг винтовой линии,

d - средний диаметр винтовой линии; Щ - угол подъема винтовой линии, так как tg 90° Щ т.е. практическое осуществление подобных направляющих не вызывает трудностей, тем более, что элементы винтовых направляющих широко распространены в рабочих органах строительно-дорожных машин (шнеки, фрезы и т.д.), механического оборудования промышленности строительных материалов (шнеки, дозаторы, смесители и т.п.) и технология их изготовления достаточно проста и отработана даже в любой механической мастерской дорожно-строительного участка или управления, а потому изготовление и монтаж предлагаемых направляющих в заводских условиях не представляет затруднений. . v . ..

Кроме того, следует подчеркнуть, что применение винтовых направляющих целесообразно не только потому, что отработанная технология гарантирует их качественное выполнение, но и потому, что, располагаясь на цилиндрических поверхностях элементов рабочего органа под углом, они одновременно упрочнягот конструкцию этих элементов, так как за счет высоты охватывают большую площадь для своего размещения, вследствие чего эффект упрочнения значительно больший, чем от применения направляющих в известном рабочем органе. . .-.-. ; . . .

Серьезным преимуществом перед отвалом прототипа является и то, что в конструкции рабочего органа в большей степени, чем

прототипе, используются экономичные гнутые профили, позволяющие решать вопросы максимальной экономии металла, не снижая прочность и жесткость рабочего ор- гана, так как корпус центральной секции выполнен не коробчатый, а радиусной формы. - -.-..

Исключение изгиба штока гидроцилиндра 10(11) при работе выдвинутой секции 2(3) и при действии на последний приложен ного перпендикулярно ему усилия резания обеспечивается достаточной прочностью и достаточной жесткостью как в отдельности, так и во взаимодействии между собой содержащихся в устройстве металлоконструкций центральной секции 1 и боковой секции 2(3) и принадлежащих им винтовых выступов и винтовых направляющих, посредством которых с возможностью перемещений боковые секции 2 и 3 установлены внутри центральной секции 1. Кроме того, с целью исключения изгиба штока гидроцилиндра 10(11) при перемещении боковых секций 2(3) по винтовым направляющим центральной секции 1 и обеспечения возможностей свободных колебаний конца штока гидроцилиндра 10(11) вместе с соединенной с ним боковой секцией 2(3) относительно центральной секции 1 в пределах зазоров между В.ИНТОБЫМИ направляющими и выступами

этих секций, как и в прототипе, предусмотрено шарнирное соединение корпуса гидроцилиндра 10(11) с центральной секцией 1, однако, ввиду пространственного (винтового) перемещения боковой секции 2(3) в процессе ее движения, указанное шарнирное соединение может быть выполнено и в виде сферического шарнира, подобно широко распространенных, такого типа шарнирам

0 для соединения с рабочими органами ЗТМ, используемых в конструкциях гидропрессов. Не исключается возможность использования простого шарнира, так как и он дает возможность за счет своих зазоров обеспе5 чивать нормальные колебания конца штока при перемещении боковой секции.

Конкретным примером использования принципа преобразования поступательного движения во вращательное служит меха0 низм для разделок проводов, механизм кисти манипулятора, опорно-поворотное устройство колонного типа крана с приводом от гидроцилиндра.

Конкретным примером использования в

5 пространственных шарнирах вращательных кинематических пар и поступательно кинематических пар с промежуточными твердыми элементами (радиально-упорны- ми -шариковыми подшипниками, шарооб0 разными промежуточными элементами с ползунным звеном и т.д.) служат примеры. Положительный эффект по сравнению с прототипом заключается в том, что повышается эффективность ЗТМ в результате

5 улучшения условий резания грунта при

сдвинутых внутрь центральной секции 1 бо. ковых секций 2 и J3 за счет удаления их

режущих ножей из зоны действия режущих

ножей центральной секции 1, а так же за

0 счет возможности ступенчатой разработки грунта при неполностью выдвинутых боко- вых секциях 2 и 3.-.;..

Указанные преимущества предлагаемо- го настоящей заявкой рабочего органа по

5 сравнению с известным повышает произво- . дительность ЗТМ при той же мощности двигателя и расширяет ее технологические врзможности.

Кроме того положительный эффект за0 ключается в том, что применение предлагаемого рабочего органа с возможностью оборудования его базовым гидроцилинд-. ром выдвижения всего отвала относительно тяговой рамы всего автогрейдера; так же

5 значительно расширяет технологические возможности автогрейдера, особенно на планировочных работах.

Положительный эффект заключается в том, что несмотря .на то, что боковые секции перемещаются одновременно в вертикальном и горизонтальном направлениях, кинематическая схема привода предельно проста компактна и технологична в изготовлении, а так же в том, что несмотря на сложный характер движения боковых секций в процессе их перемещения, в качестве двигателя используется простой широко распространенный гидроцилиндр.

Кроме того положительный эффект, как было отмечено выше, заключается в по- вышении надежности рабочего органа ЗТМ за счет улучшения условий его работы, вызванной снижением нагрузок при резании грунта, а также повышением прочности режущих ножей за счет возможности их заострения под оптимальным углрм, гарантирующим указанную прочность.

Положительный эффект по сравнению с прототипом заключается в более экономичном расходовании металла, т.е. рабочий ор- ган менее материалоемок

Формула изобретения Рабочий орган землеройно-транспорт- ной машины, включающий отвал, состоя- щий из центральной секции с внутренней пазухой, в которой размещены выдвижные гидроуправляемые боковые секции, смонтированные в пазухах на ползунах и направляющих, о т л и ч а ю щи и с я тем, что, с целью увеличения производительности и

повышения надежности конструкции, внутренняя пазуха выполнена открытой с торцовых сторон и по краям нижней стороны центральной секции, имеет форму щели, концентричной поверхности лобового листа центральной секции, ползуны закреплены на тыльной стороне боковых секций, а направляющие - на внутренних сторонах пазухи, направляющие и -ползуны каждой секции выполнены в виде винтовой линии с подъемом по направлению к середине центральной секции, при этом каждый гидроцилиндр управления боковой секцией закреплен шарнирно корпусом на центральной секции и соединен штоком с боковой секцией .посредством имеющего несколько степеней свободы шарнирного соединения, выполненного из закрепленной на верхней стороне наружного конца боковой секции посредством параллельного режущей кромкб отвала горизонтального пальца цилиндрической стойки, расположенной перпендикулярно последнему, из сопряженного с цилиндрической стойкой с возможностью перемещения вдоль ее продольной оси корпуса со стаканом, расположенным перпендикулярно продольной оси стойки из смонтированных в стакане ради- ально-упорных подшипников, установленных на штоках гидроцилиндра управления боковой секцией.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2135698C1 |

| РАБОЧИЙ ОРГАН АВТОГРЕЙДЕРА | 2000 |

|

RU2184813C2 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2009 |

|

RU2399724C1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 1997 |

|

RU2133317C1 |

| Рабочий орган землеройно-транспортной машины | 1988 |

|

SU1760028A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ ОТВАЛЬНОГО ТИПА | 1992 |

|

RU2034115C1 |

| Автогрейдер | 1981 |

|

SU977601A1 |

| Рабочий орган землеройно-транспортной машины | 1979 |

|

SU899771A1 |

| Рабочий орган землеройно-транспортной машины | 1988 |

|

SU1571152A1 |

| Шарнирный узел полноприводного автогрейдера тяжелого типа | 2024 |

|

RU2823972C1 |

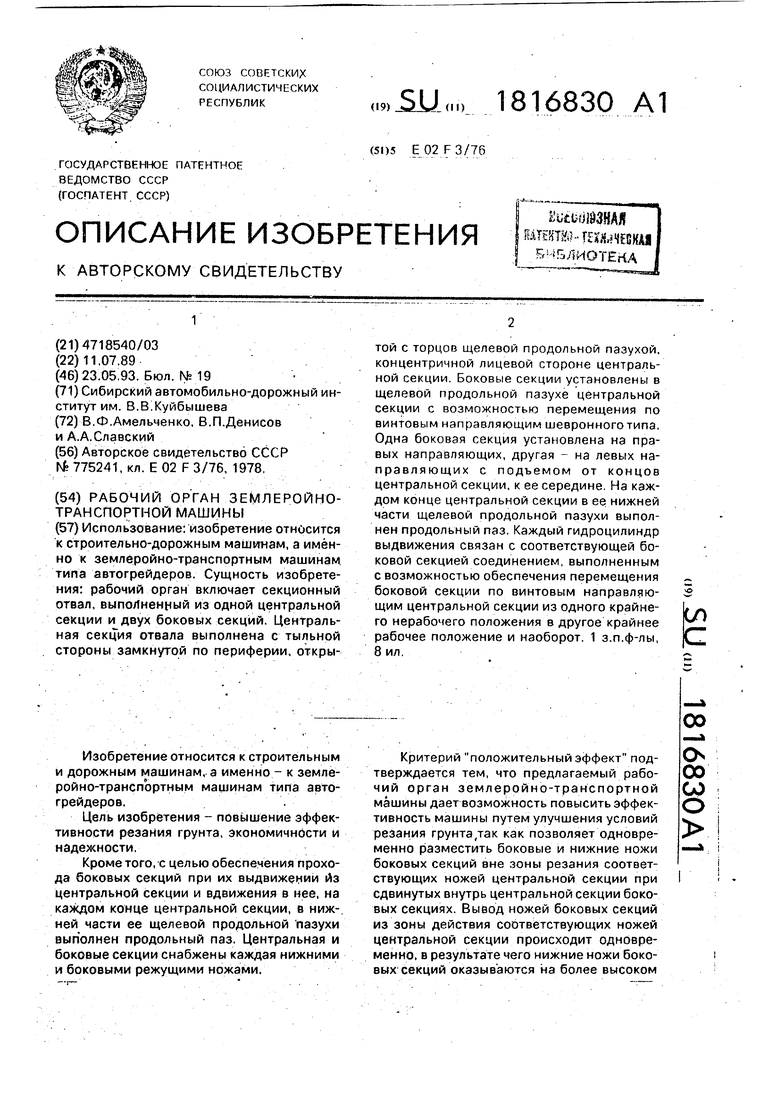

Использование: изобретение относится к строительно-дорожным машинам, а именно к землеройно-транспортным машинам типа автогрейдеров. Сущность изобретения: рабочий орган включает секционный отвал, выполненный из одной центральной секции и двух боковых секций. Центральная секция отвала выполнена с тыльной стороны замкнутой по периферии, открытой с торцов щелевой продольной пазухой, концентричной лицевой стороне центральной секции. Боковые секции установлены в щелевой продольной пазухе центральной секции с возможностью перемещения по винтовым направляющим шевронного типа. Одна боковая секция установлена на правых направляющих, другая - на левых направляющих с подъемом от концов центральной секции, к ее середине. На каждом конце центральной секции в ее нижней части щелевой продольной пазухи выполнен продольный паз. Каждый гидроцилиндр выдвижения связан с соответствующей боковой секцией соединением, выполненным с возможностью обеспечения перемещения боковой секции по винтовым направляющим центральной секции из одного крайнего нерабочего положения в другое крайнее рабочее положение и наоборот. 1 з.п.ф-лы, 8 ил.

3

f--

/S

V 4

Фиг.В

Г/ JS

| Бульдозер | 1978 |

|

SU775241A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-05-23—Публикация

1989-07-11—Подача