Изобретение относится к землеройно-транспортным машинам, в частности к автогрейдерам.

Известен автогрейдер с автономным рабочим органом (РО), установленным в плавающее положение относительно хребтовой балки и опирающимся на спланированную поверхность грунта посредством опорных элементов в виде двух лыж, установленных сзади по краям РО [1]. Жесткая связь между РО и хребтовой балкой устранена для того, чтобы колебания базовой машины не передавались на РО.

Недостатком автогрейдера с автономным РО является потеря планирующих свойств в продольной плоскости из-за отсутствия связи между РО и хребтовой балкой в продольной плоскости.

Из-за потери планирующих свойств в продольной плоскости требуется непрерывное управление опорными элементами, поскольку любое отклонение отвала от заданного положения относительно опорных элементов приведет к накапливающейся ошибке положения отвала во время движения.

Другой недостаток автогрейдера с автономным РО заключается в том, что отвал воздействует на грунт в вертикальной плоскости с силой тяжести только рабочего оборудования, а не базовой машины, что ограничивает возможности автогрейдера при работе на тяжелых грунтах. Работа автономного РО возможна только при установившейся реакции грунта, заглубляющей отвал по всей длине.

Также известен навесной планировщик, включающий нагруженную пружинами раму, поворотный относительно горизонтальной и вертикальной осей грейдерный отвал с ножом и опорными башмаками с передвижными по вертикали относительно отвала осями. Оперативное управление башмаками осуществляется с помощью гидроцилиндра, рычага и гибких связей [2].

Навесной планировщик имеет те же недостатки, что и автономный РО, вследствие отсутствия продольной базы и жесткой связи с базовой машиной: отсутствие планирующих свойств в продольной плоскости, ограничение возможностей работы на тяжелых грунтах и необходимость непрерывного управления опорными башмаками с целью поддержания заданного продольного профиля.

Наиболее близким к предлагаемому является серийно выпускаемый автогрейдер с РО, жестко связанным с хребтовой балкой гидроцилиндрами подъема-опускания отвала и выноса тяговой рамы. Автогрейдер имеет длиннобазовую конструктивную схему с расположением отвала внутри колесной базы, придающую ему планирующие свойства в продольной плоскости [3].

Недостатком известного автогрейдера является то, что колебания базовой машины в поперечной плоскости передаются на отвал, из-за чего снижаются планирующие свойства автогрейдера.

Техническая задача, которую решает данное изобретение - это повышение качества планируемой автогрейдером поверхности, повышение производительности автогрейдера и улучшение условий труда оператора за счет исключения жесткой связи между базовой машиной и РО в поперечной плоскости, сохранения планирующих свойств автогрейдера в продольной плоскости и использования веса базовой машины для воздействия РО на грунт.

Требуемый технический результат достигается тем, что в автогрейдере, включающем базовую машину и расположенное внутри ее колесной базы рабочее оборудование, содержащее тяговую раму, поворотный отвал и гидроцилиндры управления отвалом, согласно изобретению рабочее оборудование закреплено на хребтовой балке с помощью поворотной обоймы, охватывающей хребтовую балку и имеющей возможность вращения в поперечной плоскости автогрейдера во время рабочего процесса, а также снабжено управляемыми опорными элементами, установленными сзади по краям отвала на спланированной поверхности грунта и предохраняющими отвал от вызванного реакцией грунта поворота в поперечной плоскости.

Такое техническое решение не позволяет колебаниям базовой машины в поперечной плоскости передаваться на отвал и дает возможность использовать планирующие свойства автогрейдера, обусловленные его базой. Ориентирование РО в поперечной плоскости происходит относительно спланированной опорной поверхности грунта в отличие от прототипа [3], где ориентирование РО происходит относительно базовой машины.

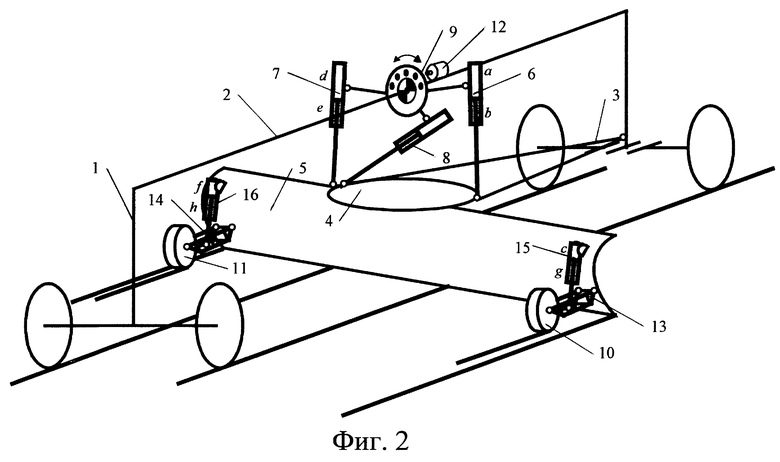

Исключение жесткой связи в поперечной плоскости между РО и хребтовой балкой предлагаемого автогрейдера создает необходимость в установке опорных элементов в виде роликов или лыж по краям отвала. Опорные элементы во время рабочего процесса находятся на спланированной поверхности грунта сзади РО. В отличие от аналогов [1] и [2], где опорные элементы препятствуют неуправляемому заглублению РО, в предлагаемой конструкции автогрейдера опорные элементы препятствуют неуправляемому повороту РО вокруг хребтовой балки, вызванному вертикальной реакцией грунта Rz (фиг. 1). Если Rz поднимает правую сторону отвала, опорный элемент, установленный на левой стороне, не дает опуститься левой стороне отвала и препятствует повороту РО.

Исключение жесткой связи между РО и хребтовой балкой в поперечной плоскости также освобождает хребтовую балку от крутящего момента, вызванного реакцией грунта Rz, что повышает надежность хребтовой балки по сравнению с автогрейдером [3].

Поворотную обойму, с помощью которой рабочее оборудование закреплено на хребтовой балке, целесообразно выполнить аналогично механизму подвески тяговой рамы автогрейдеров ДЗ-143-1 или ДЗ-122, имеющему подобную обойму, предназначенную для поворота тяговой рамы вокруг хребтовой балки при отделке откосов и фиксируемую на хребтовой балке гидравлической защелкой. Поворотная обойма является подшипником, на наружном кольце которого находятся точки подвеса гидроцилиндров подъема-опускания отвала и выноса тяговой рамы, а внутреннее кольцо жестко закреплено на хребтовой балке. В наружном кольце обоймы выполнен ряд отверстий, позволяющих фиксировать стопорной защелкой наружное кольцо с закрепленным на нем рабочим оборудованием в разных положениях относительно хребтовой балки. Наружное кольцо обоймы известного механизма подвески тяговой рамы поворачивается с помощью гидроцилиндров подъема-опускания отвала при упоре РО в поверхность грунта.

В отличие от поворотной обоймы известного механизма подвески РО, вращение которой допускается только при изменении поперечного угла наклона отвала и промежуточном положении РО, упирающегося в грунт, в предлагаемой конструкции автогрейдера вращение обоймы с закрепленным на ней рабочим оборудованием необходимо во время всего рабочего процесса. Это устраняет жесткую связь РО с хребтовой балкой в поперечной плоскости, сохраняя ее в продольной плоскости.

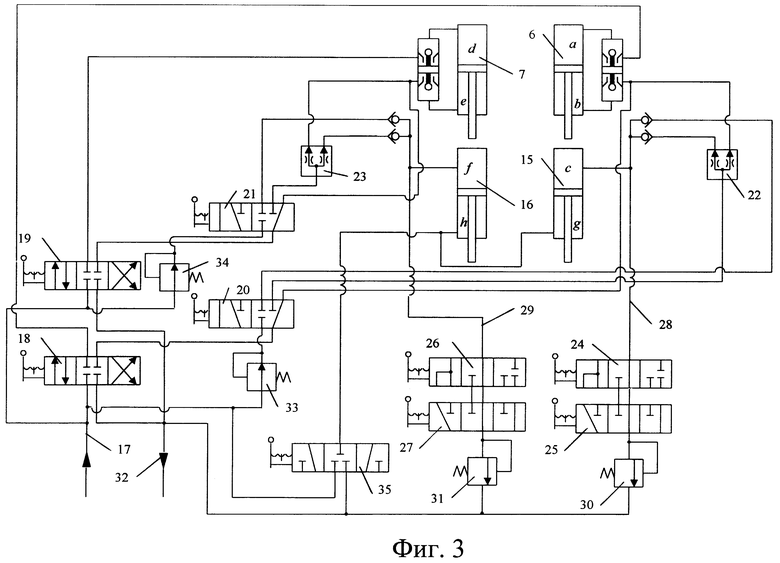

Изобретение поясняется чертежами, где: фиг. 1 - рабочее оборудование автогрейдера, вид сзади; фиг. 2 - общий вид рабочего оборудования автогрейдера; фиг. 3 -гидросистема управления РО.

Автогрейдер состоит из базовой машины 1, включающей хребтовую балку 2, и рабочего оборудования, содержащего тяговую раму 3, через поворотный круг 4 связанную с отвалом 5, гидроцилиндры подъема-опускания отвала 6, 7 и выноса тяговой рамы 8, штоками шарнирно прикрепленные к тяговой раме 3, а корпусами - к наружному кольцу поворотной обоймы 9, и опорные элементы 10 и 11. Обойма 9 охватывает хребтовую балку 2 и вместе с рабочим оборудованием имеет возможность вращения в поперечной плоскости автогрейдера. Гидравлическая стопорная защелка 12 фиксирует обойму 9 относительно хребтовой балки 2. Опорные элементы 10 и 11, выполненные в виде роликов или лыж, крепятся сзади по краям отвала 5 с помощью рам 13 и 14 и гидроцилиндров 15 и 16 соответственно. Корпуса гидроцилиндров 15 и 16 шарнирно закреплены на отвале 5, а их штоки шарнирно закреплены в нижней части рам 13 и 14, что позволяет частично разместить штоки гидроцилиндров внутри рам и уменьшить габариты опорных элементов. Положение опорных элементов 10 и 11 относительно отвала 5 зависит от величины выдвижения штоков гидроцилиндров 15 и 16.

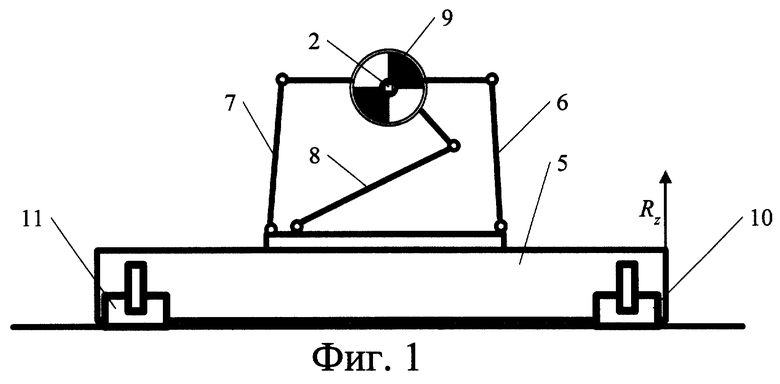

Гидросистема управления РО, предназначенная для подъема-опускания отвала, содержит гидроцилиндры 6 и 7 с гидрозамками, гидроцилиндры опорных элементов 15 и 16, напорную гидролинию 17, гидравлические распределители 18 и 19, управляющие гидроцилиндрами соответственно правой и левой сторон отвала, распределители 20 и 21, задающие режим функционирования РО, дроссельные делители потока 22 и 23, гидравлические распределители 24, 25, 26 и 27, линиями 28 и 29 связанные с предохранительными клапанами 30 и 31 и цилиндрами 15 и 16, сливную гидролинию 32, редукционные клапаны 33 и 34 и гидравлический распределитель 35, предназначенный для подъема опорных элементов и связывающий цилиндры 15 и 16 с напорной и сливной линиями.

ФУНКЦИОНИРОВАНИЕ АВТОГРЕЙДЕРА

Заглубление отвала 5 осуществляется с помощью гидроцилиндров 6 и 7, подъем -15 и 16. При заглублении одного края отвала необходимо запирать гидроцилиндр противоположного опорного элемента, т.к. усилие от действующего гидроцилиндра через поворотную обойму 9 будет передаваться на обе стороны отвала. Подъем отвала следует производить с помощью гидроцилиндров опорных элементов 15 и 16, поскольку использование для этой цели гидроцилиндров 6 или 7 может привести к подъему противоположного края отвала в зависимости от распределения нагрузки по длине РО.

Управление каждой из групп двухпозиционных распределителей 20 и 21, трехпозиционных распределителей 18, 24 и 27, а также 19, 25 и 26 производится одновременно одним рычагом. Возможно применение электроуправляемых гидрораспределителей.

Площадь поршней бесштоковых полостей гидроцилиндров 15 и 16 равна площади поршней штоковых полостей гидроцилиндров 6 и 7, что необходимо для синхронизации движения штоков пар гидроцилиндров 6 и 15, 7 и 16 при подъеме отвала.

Предохранительные клапаны 30 и 31 рассчитаны на давление, соответствующее силе, с которой хребтовая балка под действием веса машины воздействует на самый удаленный от поворотной обоймы край отвала. Давление рассчитывается, исходя из ситуации, когда отвал максимально выдвинут в сторону относительно тяговой рамы, а передние колеса автогрейдера переезжают выбоину. На переднюю ось автогрейдера приходится примерно 30% веса машины. Следовательно, для автогрейдера ДЗ-143 весом 120 кН, с отвалом длиной 3,6 м и с поворотным кругом радиусом 0,6 м сила воздействия на опорный элемент, при которой должен срабатывать предохранительный клапан, равна 0,3·120· 0,6/3,6 = 6 кН.

Редукционные клапаны 33 и 34 предназначены для подпитки полостей c и f гидроцилиндров 15 и 16 от напорной гидролинии 17 при падении давления в цилиндрах 15 и 16, вызванном отрывом опорных элементов 10 и 11 от поверхности грунта. Редукционные клапаны 33 и 34 понижают давление в линиях, питающих полости c и f, чтобы исключить крутящий момент, вызванный одновременным выдвижением штоков гидроцилиндров 15 и 16 под действием давления в линии 17 и стремящийся повернуть РО относительно хребтовой балки.

Гидравлический распределитель 35 предназначен для подъема и фиксации опорных элементов 10 и 11 относительно отвала при переводе рабочего оборудования в транспортный режим.

Автогрейдер функционирует следующим образом.

В транспортном режиме или при работе без опорных элементов защелка 12 фиксирует обойму 9 на хребтовой балке 2. РО жестко связан с базовой машиной. Распределители 20 и 21 запирают полости c и f, а распределитель 35 - полости g и h цилиндров 15 и 16, не позволяя опускаться опорным элементам 10 и 11, и управление отвалом 5 осуществляется с помощью распределителей 18, 19 и гидроцилиндров 6 и 7.

Для перевода РО в рабочий режим оператор втягивает защелку 12, освобождая поворотную обойму 9, и переключает распределители 20,21 и 35 (работают левые секции распределителей на фиг. 3). Открывается доступ рабочей жидкости из напорной линии 17 через редукционные клапаны 33 и 34 к полостям c и f цилиндров 15 и 16, жидкость из полостей g и h сливается через распределитель 35 в линию 32, и опорные элементы 10 и 11 под собственным весом опускаются на поверхность грунта.

При отсутствии управления отвалом в рабочем режиме полости c и f цилиндров 15 и 16 через гидравлические линии 28 и 29 связаны с предохранительными клапанами 30 и 31. Если давление в гидроцилиндрах 15 и 16, вызванное опусканием хребтовой балки, 2 под весом базовой машины 1, превышает пороговое значение, предохранительные клапаны 30 и 31 открываются и выпускают часть жидкости из полостей c и f на слив через линию 32. При подъеме хребтовой балки 2 в полостях с и f под действием веса опорных элементов 10 и 11 падает давление, и в полости c и f через обратные клапаны, распределители 20 и 21 и редукционные клапаны 33 и 34 из напорной линии 17 поступает жидкость, позволяя опускаться опорным элементам 10 и 11. Полости g и h цилиндров 15 и 16 соединены со сливом. Т.о., опорные элементы 10 и 11 всегда находятся на поверхности грунта.

Управление отвалом в рабочем режиме осуществляется следующим образом.

Для заглубления правого края отвала оператор включает распределители 18, 24 и 27 (работают левые секции распределителей на фиг. 3). Через распределитель 18 рабочая жидкость поступает в полость а гидроцилиндра 6 и сливается из полости b через линию 32. Одновременно распределитель 27 запирает гидроцилиндр 16, не позволяя опускаться левому краю отвала. Под действием гидроцилиндра 6 правый край отвала заглубляется, жидкость из полости с гидроцилиндра 15 по линии 28 через распределители 24, 25 и предохранительный клапан 30 сливается через линию 32. Аналогично переключением распределителей 19, 25 и 26 (работают левые секции распределителей на фиг. 3) заглубляется левая сторона отвала. При одновременном опускании правой и левой сторон отвала через распределители 18 и 19 жидкость поступает в полости а и d цилиндров 6 и 7, распределители 24, 25, 26 и 27 включены (работают левые секции распределителей на фиг. 3) и пропускают через клапаны 30 и 31 жидкость из полостей c и f на слив в гидролинию 32.

При подъеме правой стороны отвала оператор включает распределители 18, 24 и 27 (работают правые секции распределителей на фиг. 3). Через распределители 18, 20 и дроссельный делитель потока 22 жидкость поступает в полость b гидроцилиндра 6 и в полость с гидроцилиндра 15. Распределитель 24 перекрывает линию 28. Благодаря делителю потока 22 штоки цилиндров 6 и 15 движутся с одинаковой скоростью, и цилиндр 15 поднимает правый край отвала. Обойма 9 при этом не поворачивается. Аналогично включением распределителей 19, 25 и 26 (работают правые секции распределителей на фиг. 3) поднимается левая сторона отвала. При одновременном подъеме обеих сторон отвала линии 28 и 29 перекрыты распределителями 24 и 26.

Для перевода РО в транспортный режим оператор защелкой 12 фиксирует поворотную обойму 9 на хребтовой балке 2 и переключает распределители 20, 21 и 35, прекращая подпитку полостей c и f цилиндров 15 и 16 и соединяя с напорной линией полости g и h (работают правые секции распределителей на фиг. 3). Под действием давления в полостях g и h жидкость из полостей c и f сливается через клапаны 30 и 31 в линию 32, и опорные элементы 10 и 11 поднимаются. По окончании подъема опорных элементов оператор переключает распределитель 35 в нейтральное среднее положение, изолируя полости g и h гидроцилиндров 15 и 16 и фиксируя опорные элементы относительно отвала.

Итак, предлагаемый настоящей заявкой автогрейдер сохраняет планирующие свойства длиннобазовой машины в продольной плоскости, исключает передачу колебаний базовой машины на отвал в поперечной плоскости и позволяет воздействовать РО на грунт с силой тяжести базовой машины.

Благодаря повышению планирующих свойств автогрейдера повышается качество планируемой поверхности и, следовательно, уменьшается необходимое число проходов автогрейдера по одному участку. Это повышает производительность автогрейдера на отделочных работах. В связи с повышением планирующих свойств машины снижается интенсивность включений гидроцилиндров подъема-опускания отвала и уменьшается нагрузка на оператора по управлению отвалом и поддержанию требуемого профиля земляного полотна, что улучшает условия работы оператора.

Литература:

1. Результаты экспериментального исследования автогрейдера с автономным рабочим органом /В.В. Беляев// Гидропривод и системы управления строительных и дорожных машин. - Омск, 1987. - с. 57-62.

2. Авторское свидетельство СССР N 210037, кл. E 02 F 3/66, опубл. 1973.

3. Бандаков Б. Ф. Автогрейдеры. - М. : Транспорт, 1988. - с. 94-95. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 1997 |

|

RU2133317C1 |

| РАБОЧИЙ ОРГАН ЗЕМЛЕРОЙНО-ТРАНСПОРТНОЙ МАШИНЫ | 1997 |

|

RU2135698C1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639224C1 |

| Землеройная машина и ее варианты | 1981 |

|

SU1049628A1 |

| АВТОГРЕЙДЕР | 1992 |

|

RU2046887C1 |

| Рабочий орган землеройно-транспортной машины | 1989 |

|

SU1816830A1 |

| РАБОЧЕЕ ОБОРУДОВАНИЕ АВТОГРЕЙДЕРА | 2016 |

|

RU2639223C1 |

| Автогрейдер | 1985 |

|

SU1298312A1 |

| АВТОГРЕЙДЕР | 2016 |

|

RU2639225C1 |

| Автогрейдер | 1986 |

|

SU1320343A1 |

Изобретение относится к землеройно-транспортным машинам, в частности к автогрейдерам. Автогрейдер включает базовую машину и расположенное внутри ее колесной базы рабочее оборудование, содержащее тяговую раму, поворотный отвал и гидроцилиндры управления отвалом. Рабочее оборудование закреплено на хребтовой балке с помощью поворотной обоймы, охватывающей хребтовую балку и имеющей возможность вращения вокруг хребтовой балки в поперечной плоскости автогрейдера вместе с рабочим оборудованием во время рабочего процесса, а также снабжено управляемыми опорными элементами, закрепленными сзади по краям отвала и установленными на спланированной поверхности грунта, предохраняющими отвал от вызванного реакцией грунта поворота в поперечной плоскости. Повышается качество планируемой поверхности, производительность. 3 ил.

Автогрейдер, включающий базовую машину и расположенное внутри ее колесной базы рабочее оборудование, содержащее тяговую раму, поворотный отвал и гидроцилиндры управления отвалом, отличающийся тем, что рабочее оборудование закреплено на хребтовой балке с помощью поворотной обоймы, охватывающей хребтовую балку и имеющей возможность вращения вокруг хребтовой балки в поперечной плоскости автогрейдера вместе с рабочим оборудованием во время рабочего процесса, а также снабжено управляемыми опорными элементами, закрепленными сзади по краям отвала и установленными на спланированной поверхности грунта, предохраняющими отвал от вызванного реакцией грунта поворота в поперечной плоскости.

| БАНДАКОВ Б.Ф | |||

| Автогрейдеры | |||

| - М.: Транспорт, 1988, с.94-95 | |||

| Автогрейдер | 1986 |

|

SU1320343A1 |

| Автогрейдер | 1978 |

|

SU765463A1 |

| АВТОГРЕЙДЕР | 1992 |

|

RU2019636C1 |

| АВТОГРЕЙДЕР | 1993 |

|

RU2034116C1 |

| АВТОГРЕЙДЕР | 1993 |

|

RU2036278C1 |

| US 3786871 A, 22.01.1974 | |||

| US 3791452 A, 12.02.1974 | |||

| US 4364438 A, 21.12.1982 | |||

| US 4431060 A, 14.02.1984 | |||

| Порошковый материал для магнитной записи информации на основе кобальта | 1982 |

|

SU1027257A1 |

Авторы

Даты

2001-03-27—Публикация

1999-01-05—Подача