Изобретение относится к области строительства трубопроводов, а именно к соединительным элементам трубопроводов преимущественно повышенной жесткости, например металлопластовых, и может быть использовано для производства фитингов, выполненных в виде муфты или фигурных элементов (крестовин, тройников, отводов (угольников) и др.), используемых для сооружения трубопроводов, предназначенных для транспортирования жидких и/или газообразных, в том числе агрессивных, сред при избыточном давлении и колебаниях температуры.

Для соединения концов труб друг с другом известен соединительный элемент, выполненный в виде муфты, представляющей собой корпус с цилиндрическими полостями для концов соединяемых труб, корпус выполнен из термопластичного материала, внутри которого размещен армирующий слой, содержащий сплошную арматуру трубчатой формы, и нагревательный элемент, выполненный в виде спирали. [Патент DE N 3932807, МКИ F 16 L 47/02 1991 г.]. Арматура муфты обладает более высокой жесткостью, чем жесткость термопластичного материала и предназначена для восприятия сварочного давления во время сварки.

Цилиндрическая форма полостей обеспечивает возможность применения известной муфты для соединения концов труб только в том случае, если последние в процессе сварочного прогрева могут раздаваться, т.е. увеличиваться по наружному диаметру на величину технологических зазоров между посадочной цилиндрической полостью муфты и наружной поверхностью соединяемого конца трубы. Наличие жесткой сплошной арматуры в корпусе соединительного элемента делает невозможным применение известной муфты для соединения труб с высокой жесткостью, т. е. при сооружении тяжело нагруженных трубопроводов из армированных полимерных труб, т.к. ни муфта, ни соединяемые трубы не могут менять размер посадочных поверхностей в процессе сварки, чтобы обеспечить плотное надежное соединение.

Для повышения нагрузочной способности трубопровода путем повышения прочности мест соединения концов труб друг с другом известен соединительный элемент, выполненный в виде муфты, имеющий внутреннюю, сопрягаемую с концами соединяемых труб конусообразную поверхность, в которой смонтирован нагревательный элемент [Патент США N 4842305, МКИ F 16 L 47/02, 1989 г.].

Известная муфта обеспечивает хорошее соединение концов труб друг с другом, однако, прочность самой муфты к радиальным нагрузкам недостаточно высока.

Известен также соединительный элемент, выполненный в виде муфты и содержащий корпус с коническими полостями для концов соединяемых труб, с установленным в нем со стороны внутренних поверхностей нагревательным элементом в виде спирали, корпус выполнен из монолитного блока полимера и усилен сплошным трубчатым перфорированным каркасом, размещенным в блоке полимера, при этом жесткость каркаса не менее жесткости каркаса соединяемых концов труб, а угол конусности полостей муфты и концов соединяемых труб не более угла трения полимера корпуса муфты и соединяемых труб [Патент RU N 2071689, МПК 6 F 16 L 47/02, 1997 г.].

Известная муфта хорошо зарекомендовала себя при строительстве новых трубопроводов, когда соединение труб друг с другом ведется последовательно, т. е. обеспечивает достижение нагрузочной способности трубопровода равной расчетной нагрузочной способности трубы. Однако при использовании соединительных элементов с конусообразной поверхностью полостей возникают технологические сложности, связанные с соответствующей конструкцией соединяемых труб и необходимостью обеспечения высокой точности соответствия конусности полостей муфты и концов соединяемых труб и, кроме того, в случае замены какого-либо участка трубопровода или отдельной трубы применение известного соединительного элемента делает проведение этих работ трудно реализуемым.

Таким образом, при использовании соединительных элементов, выполненных из полимерного материала и имеющих цилиндрическую форму полостей для концов соединяемых труб, не может быть обеспечена требуемая нагрузочная способность трубопровода, т. к. места соединения не обладают требуемой прочностью к осевым и радиальным нагрузкам. При использовании соединительных элементов с цилиндрической формой полостей, выполненных из полимерного материала и усиленных сплошной арматурой, невозможно обеспечить плотную посадку соединительного элемента. При использовании соединительных элементов с конической формой полостей возникают технологические сложности с монтажом трубопровода и особенно его последующим ремонтом и обслуживанием.

Технической задачей изобретения является упрощение изготовления соединительных элементов, монтажа и ремонта трубопроводов при одновременном достижении расчетной нагрузочной способности трубопровода.

Поставленная задача решается тем, что в качестве соединительного элемента предлагается фитинг, представляющий собой корпус, выполненный из монолитного блока полимера с цилиндрическими полостями для размещения концов соединяемых труб, в блоке полимера размещен перфорированный армирующий каркас, со стороны внутренних поверхностей полостей установлены нагревательные элементы в виде токопроводящих спиралей, делящих внутреннюю поверхность полости на зоны нагрева и холодную зону, при этом, в отличие от известного, перфорированный армирующий каркас выполнен в виде кольца и взаимодействующих с ним продольных элементов, продольные элементы укреплены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна холодной зоне. При выполнении фитинга в виде муфты холодная зона образована зазором между концами спиралей нагревательных элементов. При выполнении фитинга в виде фигурного элемента, например крестовины, тройника или отвода (угольника), внутренняя полость может дополнительно содержать упорный элемент для фиксирования положения конца соединяемой трубы, а холодная зона образована зазором между упорным элементом и концом спирали нагревательного элемента.

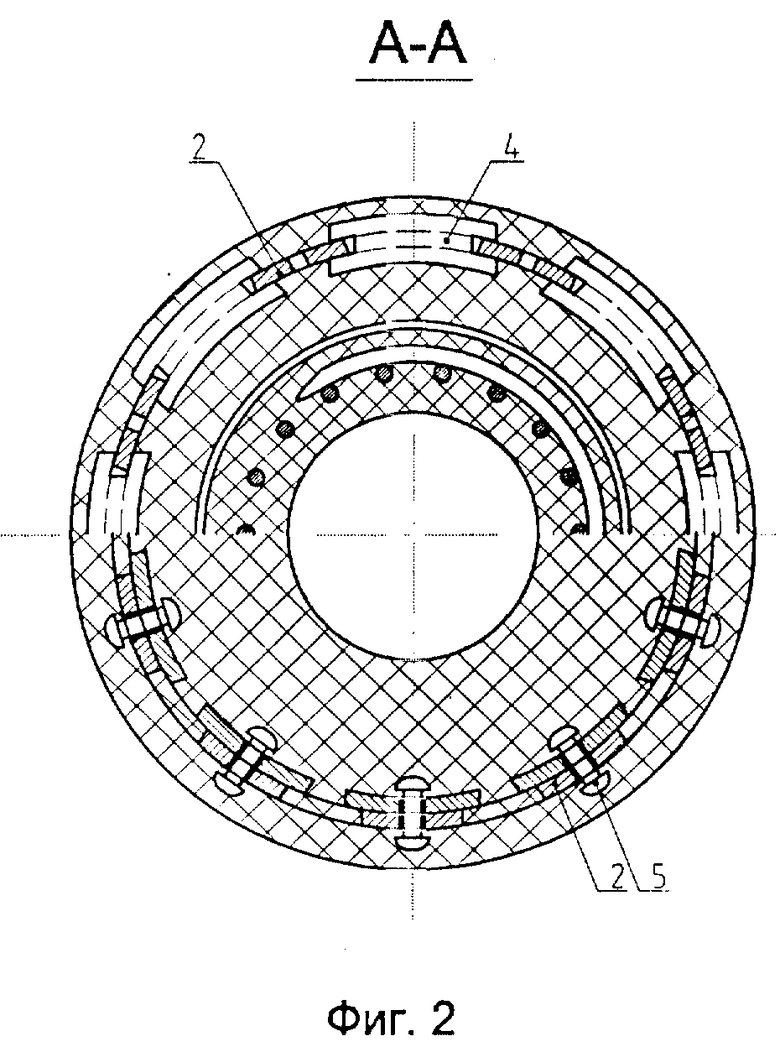

Продольные элементы укреплены на армирующем кольце любым известным способом, например, путем размещения Т-образных загнутых концов продольных элементов в Т-образных пазах армирующего кольца, или с помощью заклепок, обеспечивающих радиальное перемещение продольных элементов, или другими известными способами.

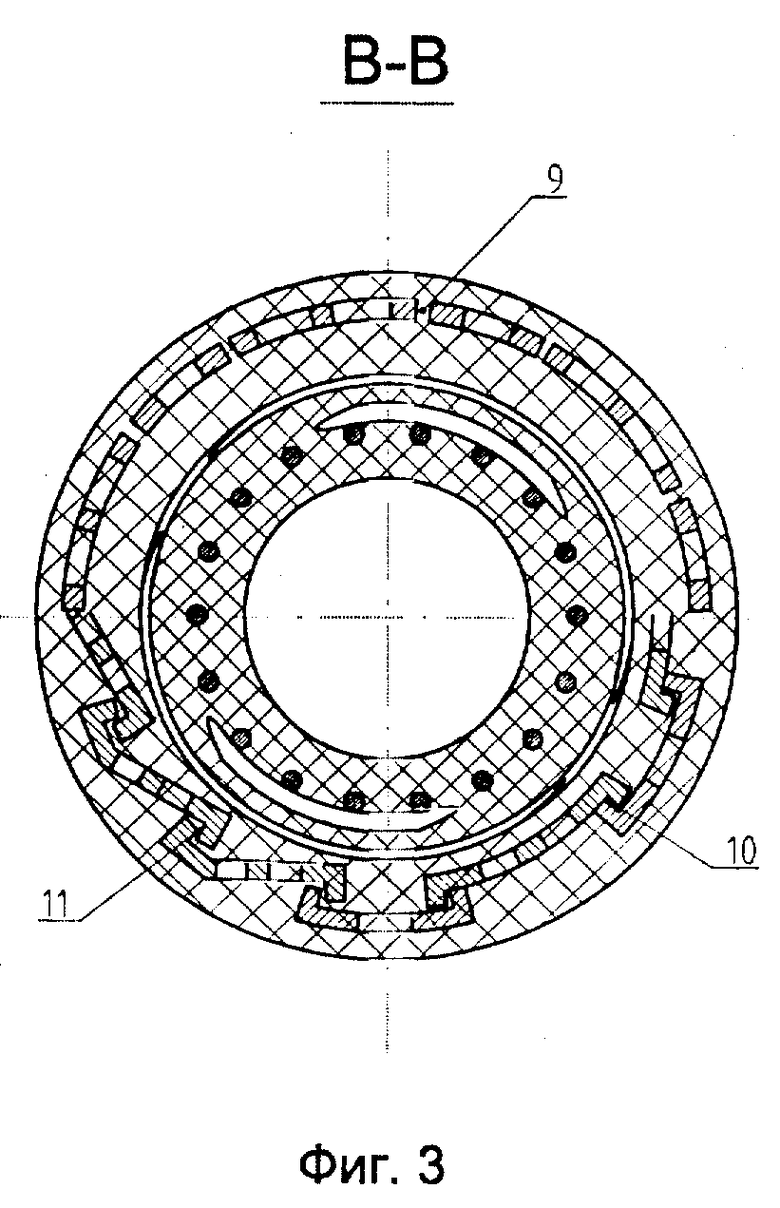

Продольные элементы могут быть установлены друг относительно друга с зазором или взаимодействовать боковыми поверхностями.

Продольные элементы могут иметь любую геометрическую форму, например форму лепестков или П-образную форму, или Z-образную форму, или любую другую конфигурацию.

Токопроводящие спирали выполнены из электро- и теплопроводящего материала, например меди. Витки спиралей электроизолированы друг от друга для исключения электрического замыкания в процессе сборки трубопровода. Концы спиралей в центральной части фитинга дистанцированы друг относительно друга.

Заявляемые фитинги могут быть выполнены в виде муфты, тройников, отводов, крестовин, а также других известных конфигураций. На концах фитингов могут быть установлены фланцы.

В качестве полимера для изготовления соединительных элементов используют известный термопластичный материал, выбранный из группы: полиэтилен, полипропилен и других известных материалов.

В качестве армирующего каркаса используют стальную перфорированную полосу, стекловолокнистые перфорированные полосы и другие известные материалы.

Рабочая часть трубопровода образована путем жесткого соединения концов полимерных армированных труб посредством заявляемых фитингов.

Соединительные элементы, например фланцы, устанавливают в процессе изготовления трубы, а отводы, тройники и крестовины в процессе сборки трубопровода в местах его расположения.

Заявляемое изобретение поясняется чертежами, на которых изображено:

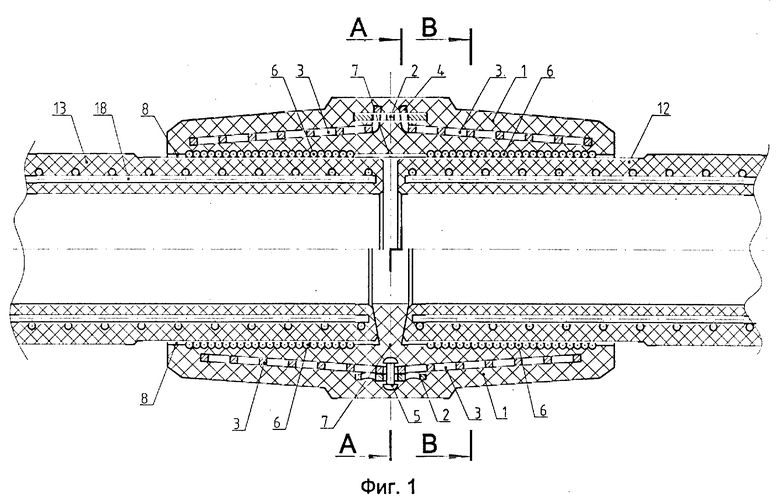

на фиг. 1 - место соединения концов труб при помощи фитинга, выполненного в виде муфты;

на фиг. 2 - разрез А-А с двумя вариантами крепления продольных элементов к кольцу;

на фиг. 3 - разрез В-В с тремя вариантами выполнения и размещения продольных элементов друг относительно друга;

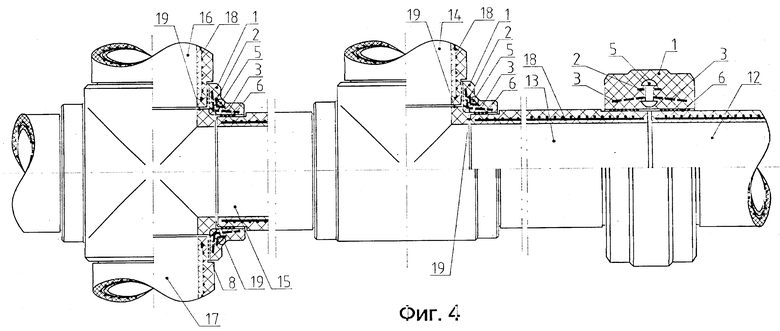

на фиг. 4 - фрагмент трубопровода в разрезе с оформлением места соединения концов труб друг с другом посредством тройника, муфты и крестовины.

На представленных чертежах обозначены следующие позиции: 1 - корпус фитинга, выполненный из монолитного блока полимера, 2 - перфорированное кольцо армирующего каркаса, 3 - перфорированные продольные элементы армирующего каркаса, 4 и 5 - варианты мест крепления перфорированных продольных элементов 3 на перфорированном кольце 2, 6 - нагревательные элементы, 7 - холодная зона, 8 - цилиндрические полости для размещения концов соединяемых труб. Продольные перфорированные элементы 3 размещены друг относительно друга с зазором 9 или взаимодействуют боковыми поверхностями 10 или 11. Отвод, тройник и крестовина могут быть дополнительно снабжены упорными элементами для фиксирования положения концов соединяемых труб 19. Соединяемые трубы 12, 13, 14, 15, 16, 17 снабжены объемной арматурой - 18, размещенной в монолитном блоке их полимерных корпусов.

Внутренний диаметр полостей фитинга 8 превышает наружный диаметр концов соединяемых труб 12, 13, 14, 15, 16, 17 на величину допусков на овальность и конусность трубы, включая монтажный зазор.

Ширина перфорированного кольца армирующего каркаса 2 определяется величиной холодной зоны 7 в центральной части фитинга. В случае выполнения фитинга в виде муфты, ширина кольца армирующего каркаса не менее ширины холодной зоны 7, образуемой зазором между концами спиралей нагревательных элементов 6. В случае выполнения фитингов в виде крестовин или тройников или отводов ширина кольца перфорированного армирующего каркаса не менее ширины холодной зоны, образуемой зазором между упорным элементом и концом спирали нагревательного элемента 6.

Перфорированное кольцо армирующего каркаса 2 воспринимает радиальные нагрузки в холодной зоне и в зоне зазора между торцами соединяемых труб 12, 13, 14, 15, 16, 17, а продольные элементы армирующего каркаса 3 воспринимают осевые нагрузки трубопровода. Наличие в корпусе фитинга 1 заявляемой конструкции армирующего каркаса обеспечивает усадку материала корпуса фитинга в активной (сварочной) зоне полостей фитингов на величину технологических зазоров между посадочными поверхностями цилиндрических полостей 8 фитинга с цилиндрическими поверхностями концов соединяемых армированных труб 12, 13, 14, 15, 16, 17.

Заявляемые фитинги нужной конфигурации получают сборкой армирующего каркаса путем укрепления продольных элементов 3 в кольце 2. Полученный перфорированный каркас заливают расплавленным полимерным материалом, заливку полимерного материала осуществляют любыми известными способами. Полимерный материал проникает в перфорацию, образуя прочное соединение полимера с армирующим каркасом фитинга. Внутреннюю сторону фитинга для образования цилиндрических полостей сопряжения оформляют в процессе заливки полимерного материала. Нагревательные элементы 6 на внутренней поверхности полостей 8 устанавливают любым известным способом. Форма фитинга определяется конфигурацией изготовляемого трубопровода.

Заявляемые соединительные элементы используют для сборки трубопровода следующим образом.

Концы соединяемых труб 12 и 13 вставляют в полости 8, фиксируют их в заданном положении с помощью монтажных струбцин, после чего включают нагревательный элемент 6. Сопрягаемые поверхности концов труб 12 и 13 и полостей 8 фитинга равномерно оплавляются, а корпус фитинга 1 дает усадку по мере прогрева на величину зазора, образуя монолитное соединение без рыхлостей, растягивающих напряжений и пустот в зоне сопряжения. Трубы 12 и 13 соединены посредством муфты, трубы 13 и 14 соединены посредством тройника, трубы 15, 16 и 17 соединены посредством крестовины.

Подвижный армирующий каркас заявляемого фитинга обеспечивает требуемую усадку соединительного элемента и равную с трубами 12, 13, 14, 15, 16, 17 несущую способность мест соединения.

Использование заявляемых соединительных элементов позволяет обеспечить высокую прочность мест сопряжения торцов труб, возможность соединения труб друг с другом как в условиях предприятия-изготовителя, так и на месте монтажа трубопровода, а также возможность обслуживания трубопровода, в частности оперативного ремонта в месте его расположения. Заявляемые соединительные элементы могут быть изготовлены с достаточно большим полем допуска, включающим в себя допуск на овальность и конусность трубы и технологические зазоры, которые полностью компенсируются за счет обеспечения усадки фитинга, что обеспечивает также упрощение изготовления соединительных элементов.

Несмотря на то, что в технике известны соединительные элементы, в том числе армированные, заявляемое изобретение позволяет обеспечить трубопроводам повышенную нагрузочную способность в местах соединения отдельных его элементов друг с другом, увеличивает стабильность эксплуатационного цикла и обеспечивает возможность качественного и быстрого ремонта в местах расположения трубопровода.

Все вышеизложенное позволяет сделать вывод о соответствии заявленного решения критерию "Новизна" и "Изобретательский уровень".

Предлагаемые соединительные элементы для сборки трубопроводов могут быть изготовлены на известном в технике оборудовании с использованием известных приемов.

Заявляемые соединительные элементы могут применяться для монтажа трубопроводов, предназначенных для пищевого водоснабжения населенных пунктов, в химической, нефте- и газодобывающей отраслях промышленности, на установках водоподготовки тепло- и электростанций, в гальваническом производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2005 |

|

RU2294478C1 |

| ФИТИНГ | 1992 |

|

RU2014546C1 |

| СОЕДИНЕНИЕ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2003 |

|

RU2245481C1 |

| ТРУБА АРМИРОВАННАЯ ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2075684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2170872C1 |

| СОЕДИНЕНИЕ МЕТАЛЛОПЛАСТОВЫХ ТРУБ | 1993 |

|

RU2014544C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 2000 |

|

RU2192577C2 |

| ФЛАНЕЦ МЕТАЛЛОПЛАСТОВОЙ ТРУБЫ | 1993 |

|

RU2014543C1 |

Соединительный элемент предназначен для использования при строительстве трубопроводов. Армирующий каркас соединительного элемента выполнен перфорированным в виде кольца и взаимодействующих с ним продольных элементов. Продольные элементы размещены на кольце с возможностью их радиального перемещения, а ширина кольца соразмерна с шириной холодной зоны. В результате упрощается изготовление соединительных элементов. 7 з.п.ф-лы, 4 ил.

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ ТРУБ | 1995 |

|

RU2071689C1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ПОСТОЯННОГО ТОКА | 0 |

|

SU205920A1 |

| US 4842305 A, 27.06.89 | |||

| DE 3932807 A1, 02.05.91 | |||

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

Авторы

Даты

1999-08-27—Публикация

1998-11-11—Подача