Изобретение относится к области производства полимерных труб, армированных упрочняющим каркасом, которые могут быть использованы для транспортирования газообразных и жидких сред, в том числе химически агрессивных, при высоком давлении и различных температурах.

Известна полимерная труба, содержащая каркас из ленты с отверстиями, свернутой спиралью и скрепленной в местах соединения витков, размещенный в монолите полимера [1].

Недостатком этой трубы является низкая нагрузочная способность, обусловленная наличием сквозных в радиальном направлении отверстий вследствие чего, рабочая нагрузка в этих местах воспринимается только полимером.

Известна полимерная армированная труба [2], содержащая каркас из двух слоев ленты с отверстиями, свернутой спиралью и скрепленной по кромкам, размещенный в монолите полимера, причем отверстия слоев ленты не совпадают в радиальном направлении, вследствие чего рабочая нагрузка по всей поверхности трубы воспринимается каркасом. Однако такая труба очень сложна в изготовлении, и добиться полного несовпадения отверстий в слоях лент практически невозможно. В качестве прототипа принята конструкция полимерной армированной трубы [1].

Известен способ изготовления полимерной армированной трубы [1], включающий сквозную пробивку отверстий в ленте, свертывание ее в спираль, скрепление кромок ленты и формирование полимерной оболочки.

Этот способ обладает простотой, но труба получается с низкой нагрузочной характеристикой, обусловленной наличием сквозных в радиальном направлении отверстий, вследствие чего рабочая нагрузка в этих местах воспринимается только полимером.

Известен способ изготовления полимерной армированной трубы [2], включающий формирование каркаса из двух слоев перфорированной ленты со смещением отверстий в каждом слое для их перекрытия в радиальном направлении, что обеспечивает восприятие рабочей нагрузки каркасом по всей поверхности трубы. Однако этот способ отличается сложностью, а полного несовпадения отверстий добиться практически невозможно.

В качестве прототипа принят способ изготовления полимерной армированной трубы [1].

Задачи, решаемые группой изобретений, заключаются соответственно в следующем:

- повышение нагрузочной способности полимерной армированной трубы путем перекрытия отверстий ленты каркаса в радиальном направлении при сохранении простоты и доступности изготовления конструкции,

- обеспечение изготовления трубы с высокой нагрузочной способностью.

Эти задачи решаются следующим образом.

В известной полимерной армированной трубе, содержащей каркас из ленты с отверстиями, свернутой спиралью и скрепленной в местах соединения витков, размещенный в монолите полимера, согласно изобретению каждое отверстие ленты перекрыто сопряженной с его краями дугообразной перемычкой.

В известном способе изготовления полимерной армированной трубы, включающем сквозную пробивку отверстий в ленте, свертывание ее в спираль, скрепление кромок ленты и формирование полимерной оболочки согласно изобретению. Каждое отверстие формируют путем пробивки двух просечек и последующего выгибания образовавшейся перемычки.

Кроме этого, для дополнительного повышения нагрузочной способности кромки ленты предварительно отбортовывают и скрепляют ленты при сворачивании в спираль внахлест.

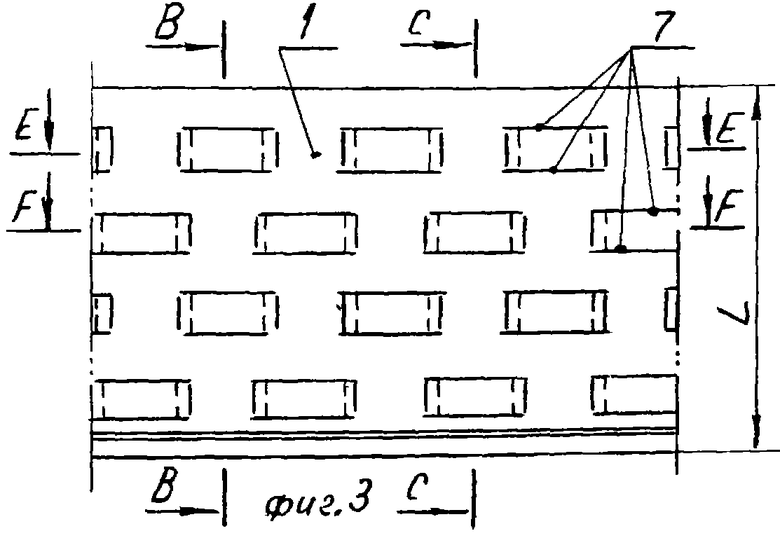

На фиг. 1 изображена предлагаемая армированная полимерная труба; на фиг. 2 - поперечный разрез трубы (разрез А-А на фиг. 1); на фиг. 3 - вид на перфорированную ленту; на фиг. 4, 5 - поперечное сечение ленты (разрез В-В, С-С на фиг. 3); на фиг. 6, 7 - продольное сечение ленты (разрез Е-Е, F-F на фиг. 3).

Полимерная армированная труба содержит каркас из ленты 1 с отверстиями 2, скрепленной в местах соединения витков 3, помещенный в монолит полимера 4. Каждое отверстие 2 перекрыто сопряженной с его краями дугообразной перемычкой 5. Края ленты 1 скрепляют внахлест посредством отбортовки 6.

Способ изготовления трубы заключается в следующем.

На ленту 1 в шахматном порядке наносятся пары просечек 7, а образовавшаяся при этом перемычка 5 выгибается, например, штампом. При этом величина прогиба К удовлетворяет условию продавливания полимерного материала в образовавшийся зазор из внутренней полости трубы.

Толщина ленты и расположение отверстий - параллельно или под углом относительно кромок ленты - выбираются в зависимости от требуемой нагрузочной характеристики трубы.

Для каркасов труб, изготавливаемых из полос небольшой толщины, производится отбортовка одной кромки ленты на величину, равную толщине ленты S.

Затем ленту подают на оправку и сворачивают в спираль, после чего соединяют витки ленты либо внахлест (отбортованная кромка), либо встык (если кромка не отбортовывается).

После образования каркаса экструдером через кольцевую щель изнутри трубы подается полимерный материал 4 и формируется наружная и внутренняя поверхности трубы. Получаемая труба даже при однослойном каркасе обладает высокой нагрузочной способностью, а процесс изготовления - простотой и доступностью.

Источники информации

1. Полимерная труба, заявка Германии 2418797, МКИ F 16 L 9/12, 1975 (прототип).

2. Патент РФ 2075684, МКИ F 16 L 9/12.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБА АРМИРОВАННАЯ ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2075684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ | 1995 |

|

RU2065118C1 |

| ТРУБА ПОЛИМЕРНАЯ АРМИРОВАННАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2105920C1 |

| СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ТРУБОПРОВОДА | 1998 |

|

RU2135879C1 |

| ФЛАНЕЦ МЕТАЛЛОПЛАСТОВОЙ ТРУБЫ | 1993 |

|

RU2014543C1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА | 1998 |

|

RU2132975C1 |

| ПОЛИМЕРНЫЙ ТРУБОПРОВОД | 1998 |

|

RU2135875C1 |

| МУФТА ДЛЯ СОЕДИНЕНИЯ ПОЛИМЕРНЫХ АРМИРОВАННЫХ ТРУБ | 2005 |

|

RU2294478C1 |

| ПОЛИМЕРНАЯ АРМИРОВАННАЯ ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕЁ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2220354C2 |

Изобретение относится к производству полимерных труб. Труба полимерная армированная содержит каркас из ленты с отверстиями, свернутой спиралью и скрепленной в местах соединения витков, размещенный в монолите полимера. Каждое отверстие ленты перекрыто сопряженной с двумя его краями дугообразной перемычкой. Способ изготовления полимерной армированной трубы включает сквозную пробивку отверстий в ленте, свертывание ее в спираль, скрепление кромок ленты и формирование полимерной оболочки. Каждое отверстие формируют путем пробивки двух просечек и последующего выгибания образовавшейся перемычки. В результате достигается повышение нагрузочной способности трубы. 2 с. и 1 з.п. ф-лы, 7 ил.

2. Способ изготовления полимерной армированной трубы, включающий сквозную пробивку отверстий в ленте, свертывание ее в спираль, скрепление кромок ленты и формирование полимерной оболочки, отличающийся тем, что каждое отверстие формируют путем пробивки двух просечек и последующего выгибания образовавшейся перемычки.

| ЛИГАНДЫ НИКОТИНОВОГО РЕЦЕПТОРА АЛЬФА-7, ИХ ПОЛУЧЕНИЕ И ПРИМЕНЕНИЕ | 2005 |

|

RU2418797C2 |

| ТРУБА АРМИРОВАННАЯ ПОЛИМЕРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2075684C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВОЙ ТРУБЫ, АРМИРОВАННОЙ МЕТАЛЛИЧЕСКИМ КАРКАСОМ | 1998 |

|

RU2143628C1 |

| Способ изготовления пластмассовой армированной трубы | 1992 |

|

SU1835022A3 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРЫ ПЛАСТМАССОВЫХ ТРУБ | 1992 |

|

RU2100198C1 |

| ТРУБА | 1994 |

|

RU2056571C1 |

| US 3477474 A, 11.11.1969. | |||

Авторы

Даты

2001-07-20—Публикация

2000-11-17—Подача