Изобретение относится к рекуперативным и регенеративным пластинчато-ребристым конструкциям теплообменных поверхностей и теплообменников, газовым нейтрализаторам выхлопных газов ДВС и других горелочных устройств, к конструкциям силовой облегченной арматуры для различных оболочек, резервуаров и плоских двумерных и трехмерных несущих силовых поверхностей.

Известны гофрированные поверхности пластинчатого теплообменника с рассеченными гофрами, ряды которых последовательно установлены друг за другом без зазора в шахматном порядке, а каждая боковая сторона гофров выполнена с двумя прямолинейными участками, сопряженными между собой с помощью соединительного горизонтального прямолинейного участка (патент США N 3688372, 29/157.3 от 05.09.1972 г.).

Недостатком этой конструкции является выполнение перемычек в виде плоского горизонтального прямолинейного участка. Это приводит к существенному уменьшению компактности поверхности и к резкому различию формы поперечных сечений верхней и нижней частей поперечных сечений каждого короткого гофрированного канала. Отмеченное обуславливает существенное уменьшение интенсификации теплообмена в верхней узкой части поперечного сечения короткого гофрированного канала ввиду ламиниризации в ней течения теплоносителя, по сравнению с нижней широкой частью сечения канала, из-за взаимного влияния смежных пограничных слоев течения теплоносителя, образующихся на близко расположенных друг от друга ребрах. Указанное приводит к увеличению объема, массы и стоимости теплообменника. Кроме того, не обеспечивается механическая прочность ребер гофров на сжатие или растяжение в конструкции теплообменника, когда теплоносители находятся в нем под разным давлением.

Наиболее близким из известных прототипов является конструкция рассеченной гофрированной поверхности по патенту РФ N 775608, F 28 F 3/04 от 19.05.1977 г. Эта конструкция обеспечивает частичное исключение отмеченных недостатков. Так, профиль ребра гофра выполнен в виде верхних и нижних прямолинейных участков, сопряженных с помощью расположенного на расстоянии половины высоты гофра соединительного криволинейного участка в виде двух сопряженных дуг окружностей одинакового радиуса и направленных в противоположные стороны. В результате обеспечивается плавный переход от верхней узкой к нижней широкой части сечения гофра. Кроме того, сопряжение верхних прямолинейных участков ребер гофра происходит по радиусу, а не по горизонтальной прямой линии, а перемычка выполнена в месте пересечения соединительных криволинейных участков ребер гофров, расположенных в смежных рядах гофрированных каналов. Эти конструктивные отличия обеспечивают повышение компактности гофрированной поверхности и увеличение механической прочности на сжатие и растяжение ребер.

Недостатком этой конструкции является выполнение перемычки в месте пересечения криволинейных сопряжений в виде двух дуг окружностей одинакового радиуса и противоположной кривизны с прямолинейными участками ребер гофра у последовательно расположенных без зазора рядов коротких гофрированных каналов. Этот недостаток обуславливает существенное различие и резкий переход от формы поперечного сечения от узкой верхней части к широкой нижней части поперечного сечения коротких гофрированных каналов. При этом, половину высоты гофра занимает узкая часть его сечения, в котором уровень интенсификации теплообмена ниже, чем в широкой части сечения гофра, из-за взаимного влияния или возможности смыкания пограничных гидродинамического и температурного пограничных слоев течения теплоносителей, характеризующихся как числами Прандтля Pr < 1, так и Pr < < 1, особенно в условиях ламинарного режима течения теплоносителя. Кроме того, сопряжение двух прямолинейных участков каждого ребра гофра при помощи криволинейного участка в виде двух дуг окружностей с противоположной кривизной и одинаковыми радиусами в прочностном отношении подобно сопряжению в виде прямолинейного горизонтального участка. По этой причине, как было показано выше, такой тип сопряжения двух прямолинейных участков ребра не обеспечивает достаточной механической прочности на сжатие или растяжение ребер коротких гофрированных каналов рассеченной гофрированной поверхности. Кроме того, перемычки на ребрах гофров в силовом отношении практически не повышают механической прочности ребер гофров на сжатие и расширение и не обеспечивают дополнительной интенсификации теплообмена в коротких гофрированных каналах.

Целями настоящего изобретения являются повышение уровня интенсификации теплообмена, увеличение механической прочности на сжатие и растяжение ребер гофров рассеченной гофрированной поверхности и ее компактности.

Это достигается тем, что рассеченная гофрированная поверхность пластинчатого теплообменника с рядами коротких гофрированных каналов, последовательно установленных друг за другом в шахматном порядке с помощью перемычек на ребрах гофров, и с ребрами гофров, выполненными с верхним и нижним прямолинейными участками, сходящимися в направлении вершины гофра под одинаковыми углами к его оси симметрии. Верхние прямолинейные участки ребер гофра сопряжены у вершины гофра по радиусу или горизонтальным участком. Верхние и нижние прямолинейные участки каждого ребра гофра сопряжены между собой с помощью соединительного участка ребра. При этом, перемычки выполнены на расстоянии, равном половине высоты гофра, на середине длины соединительного наклонного прямолинейного участка ребра гофра, концы которого сопряжены с верхним и нижним прямолинейными участками ребра гофра с помощью двух дуг окружностей одинакового радиуса и направленными в противоположные стороны, путем последовательного смещения расположения рядов коротких гофрированных каналов друг за другом в направлении течения теплоносителя на большую или меньшую величины относительно значения длины короткого гофрированного канала. Угол γ наклона соединительного наклонного прямолинейного участка ребра гофра больше угла ϕ наклона верхнего и нижнего прямолинейных участков ребра гофра к его вертикальной оси симметрии и меньше 5ϕ. Сопряжение верхних прямолинейных участков ребер гофров выполнено по радиусу, значение которого изменяется в диапазоне от значения полутора толщин исходного листового материала гофра до семи его толщин. Значение длины соединительного наклонного прямолинейного участка ребра гофра K равно не менее двух толщин исходного листового материала. Значения радиусов дуг окружностей, сопрягающих концы соединительного наклонного прямолинейного участка ребра гофра с верхним и нижним прямолинейными участками ребра гофра, составляет не менее полутора толщин исходного листового материала. При этом, значение радиуса R дуги окружности, сопрягающей верхние прямолинейные участки ребер гофра равно 1-4 значениям радиуса R1 дуг окружностей, сопрягающих концы соединительного наклонного прямолинейного участка ребра гофра с верхним и нижним прямолинейными участками ребра гофра [R = (1-4) • R1]. Смещение m расположения рядов коротких гофрированных каналов друг за другом в направлении течения теплоносителя равно сумме или разности между значением длины l1 короткого гофрированного канала и значением не менее одной толщины исходного листового материала гофра. При этом, смещение последующего ряда коротких гофрированных каналов относительно предыдущего ряда характеризуется его перекрытием предыдущего ряда коротких гофров, а последующий за ним ряд коротких гофров расположен с зазором и так далее. При этом значения последовательно выполненных перекрытия и зазора между рядами коротких гофров одинаковы и равны разности между значением длины l1 короткого гофра и значением смещения m рядов коротких гофрированных каналов. В то же время важно отметить, что последовательно выполненные перекрытия и зазоры у части гофров в установленных друг за другом рядах коротких гофров, расположенных выше горизонтальной осевой плоскости рассеченной гофрированной поверхности, размещены над последовательно выполненными зазорами и перекрытиями у другой части гофров между теми же последовательно установленными друг за другом рядами коротких гофров, расположенных ниже горизонтальной осевой плоскости рассеченной гофрированной поверхности.

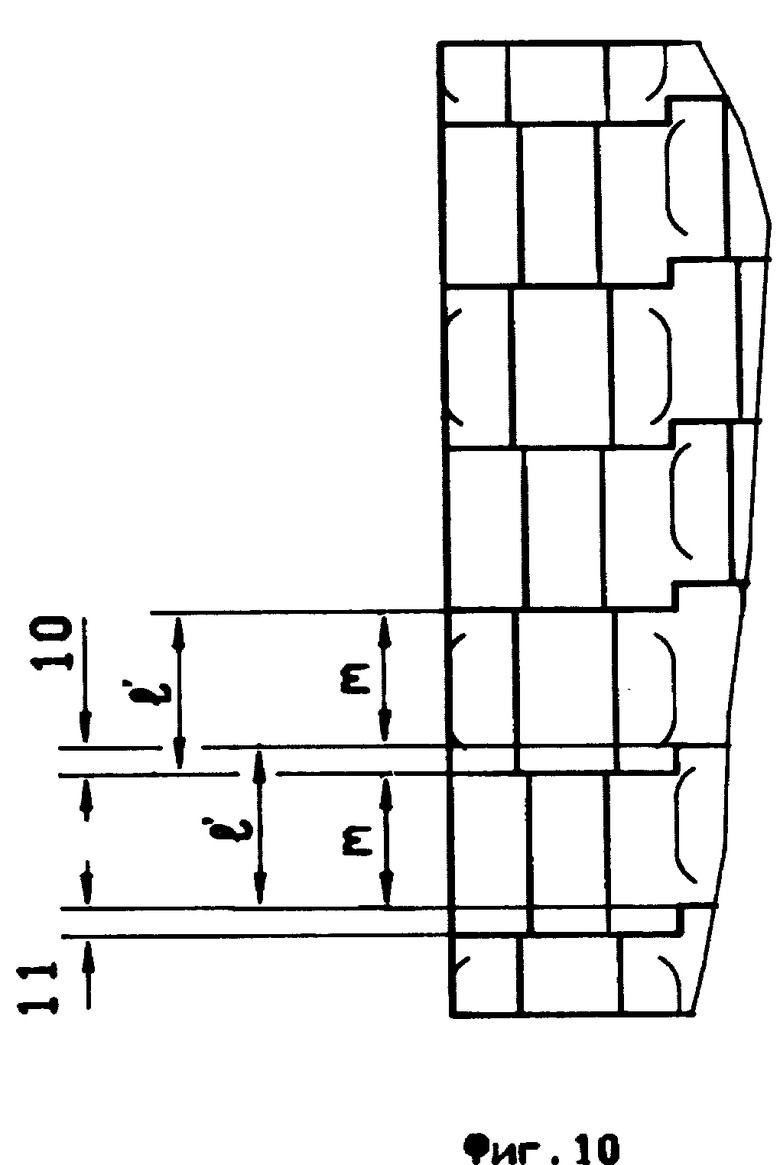

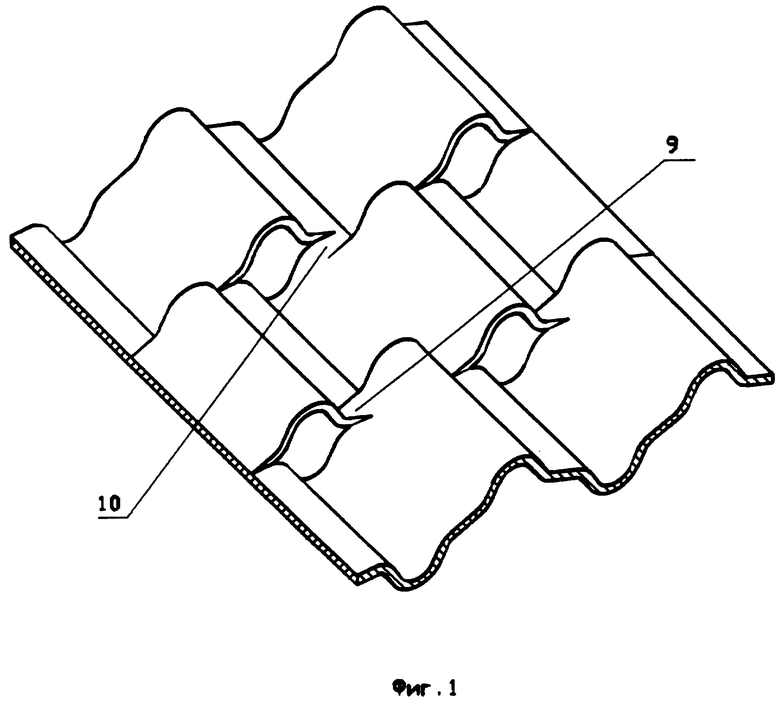

На фиг. 1 изображен общий вид предлагаемой конструкции рассеченной гофрированной поверхности пластинчатого теплообменника.

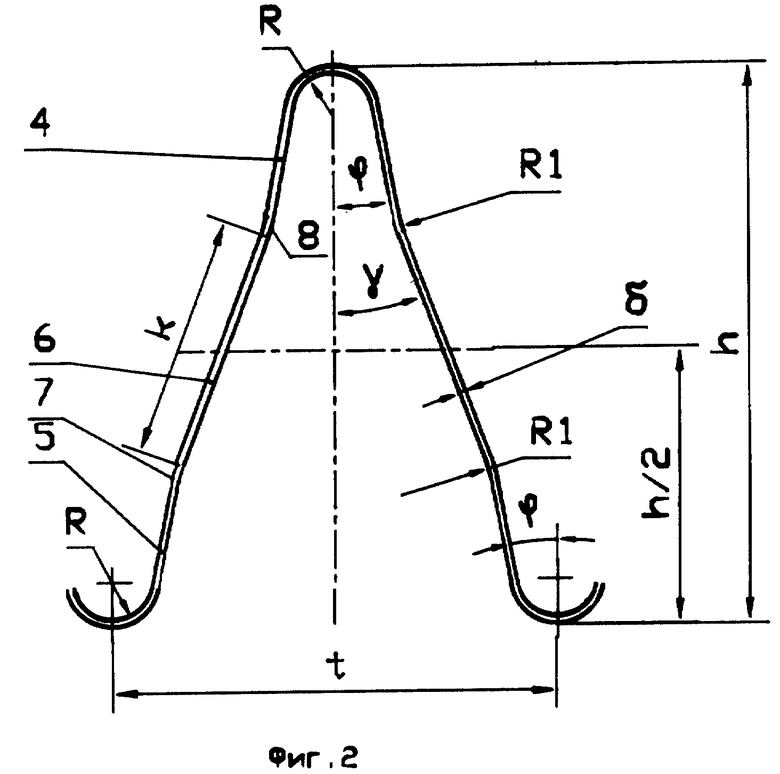

На фиг. 2 изображен профиль описываемого гофра рассеченной гофрированной поверхности, вершина которого выполнена скругленной по радиусу.

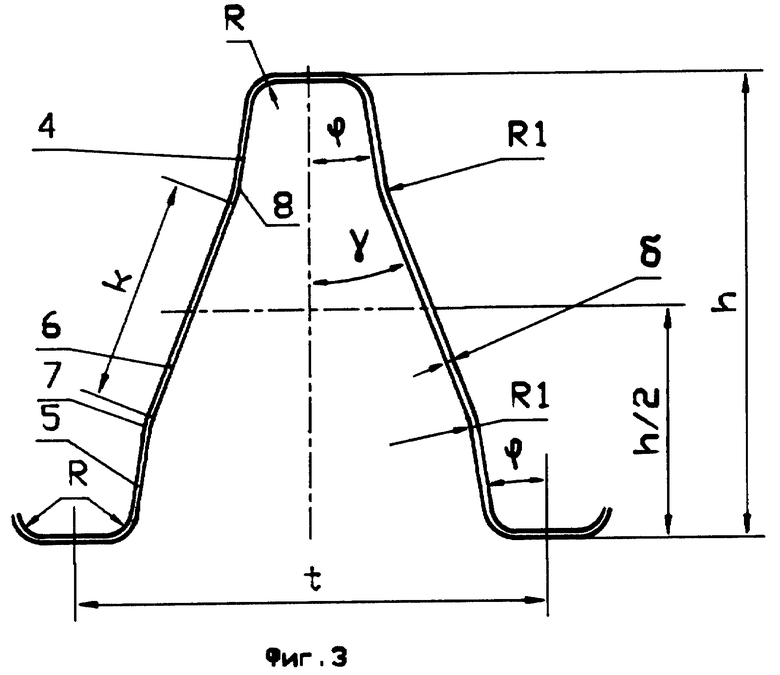

На фиг. 3 - профиль гофра рассеченной гофрированной поверхности, вершина которого выполнена горизонтальной.

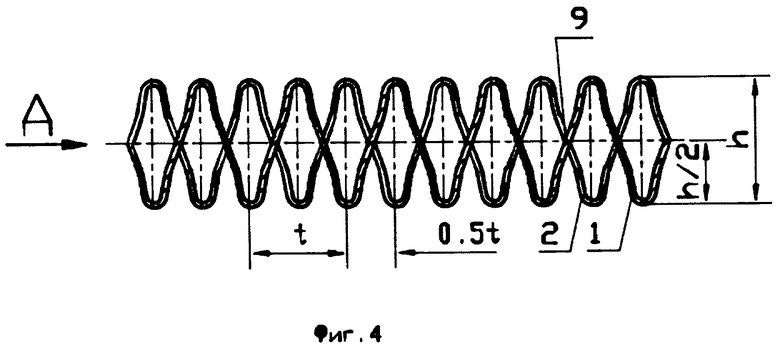

На фиг. 4 - профиль рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены скругленными по радиусу.

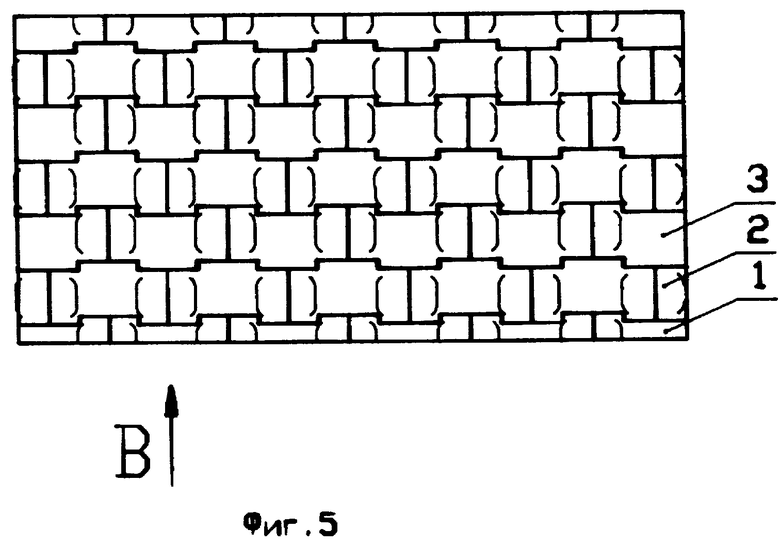

На фиг. 5 - вид в плане рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены скругленными по радиусу.

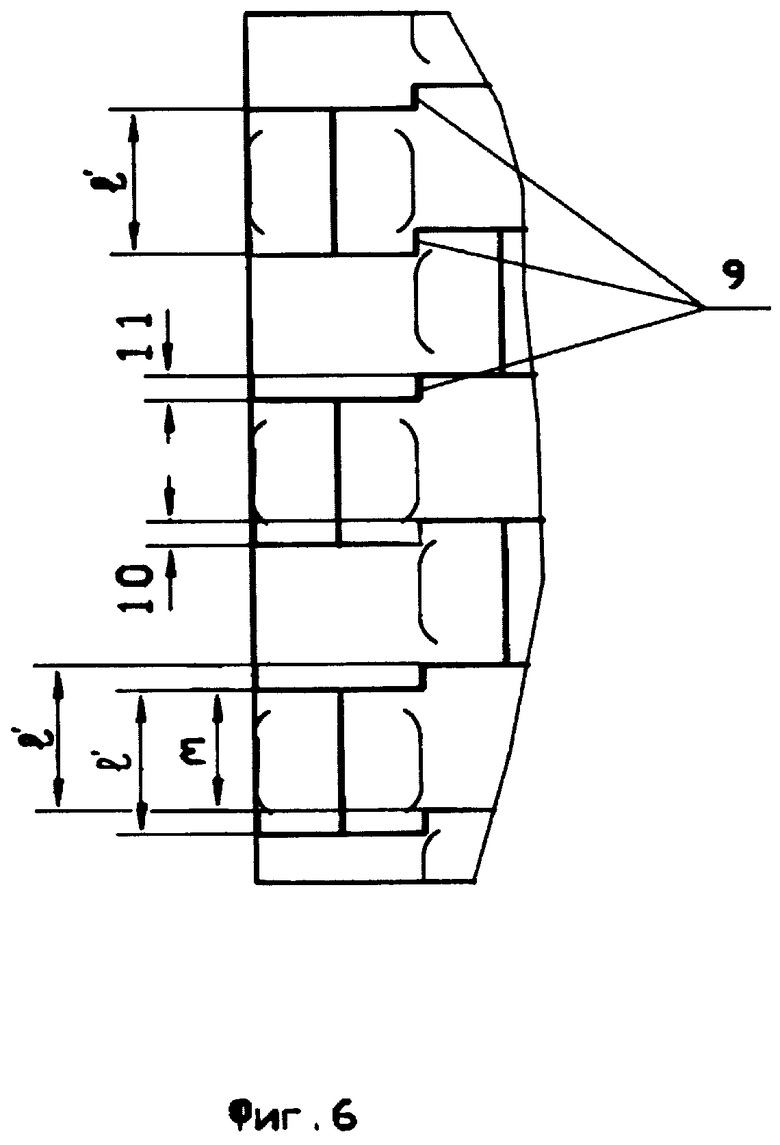

На фиг. 6 - увеличенный в масштабе М 2:1 вид в плане фиг. 5.

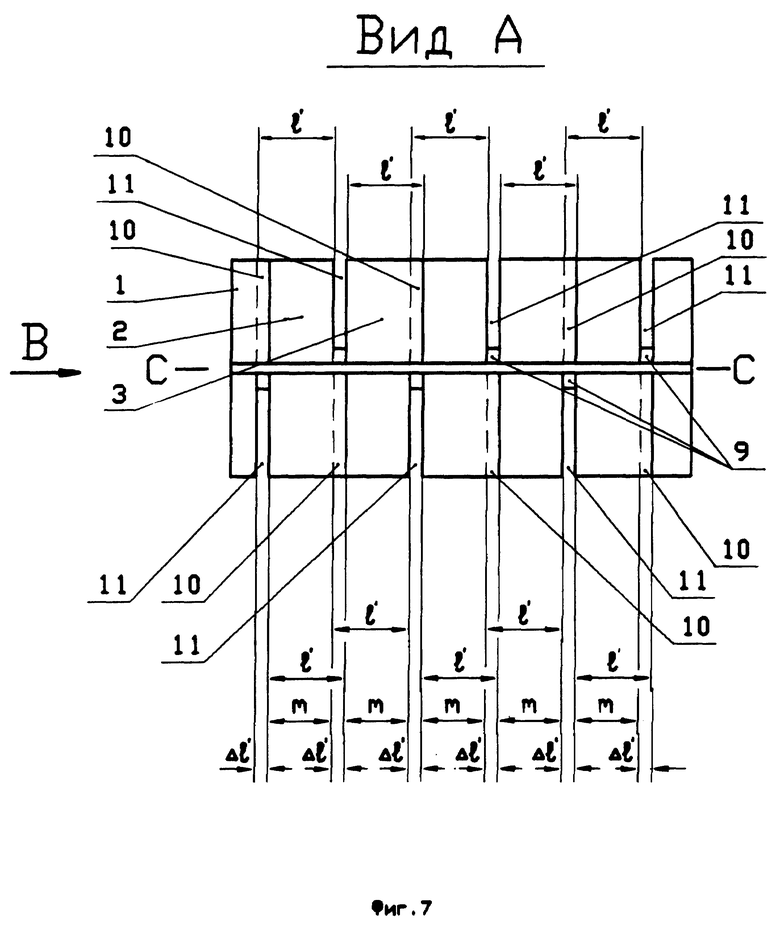

На фиг. 7 - вид по А на фиг. 4 рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены скругленными по радиусу.

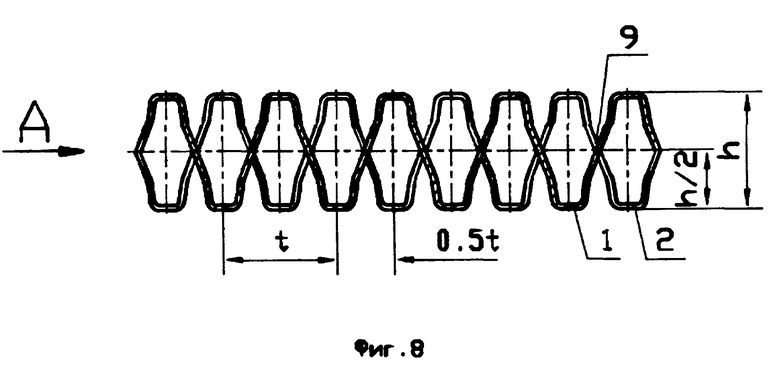

На фиг. 8 - профиль рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены горизонтальными.

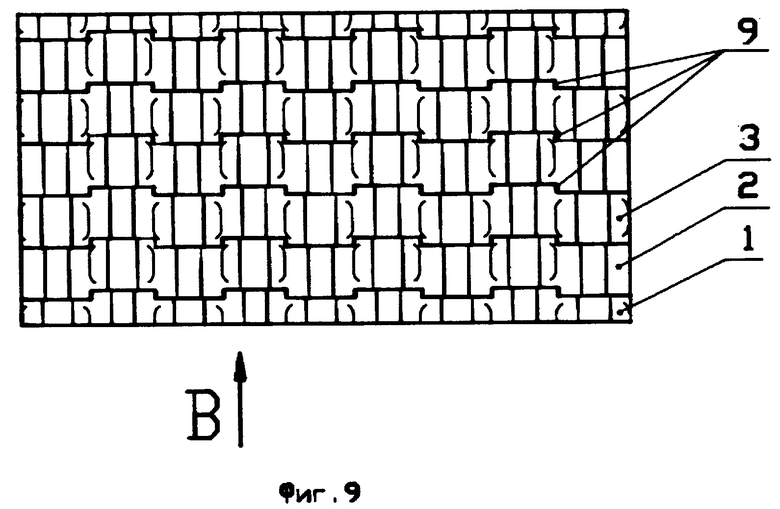

На фиг. 9 - вид в плане рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены горизонтальными.

На фиг. 10 - увеличенный в масштабе М 2:1 вид в плане фиг. 9.

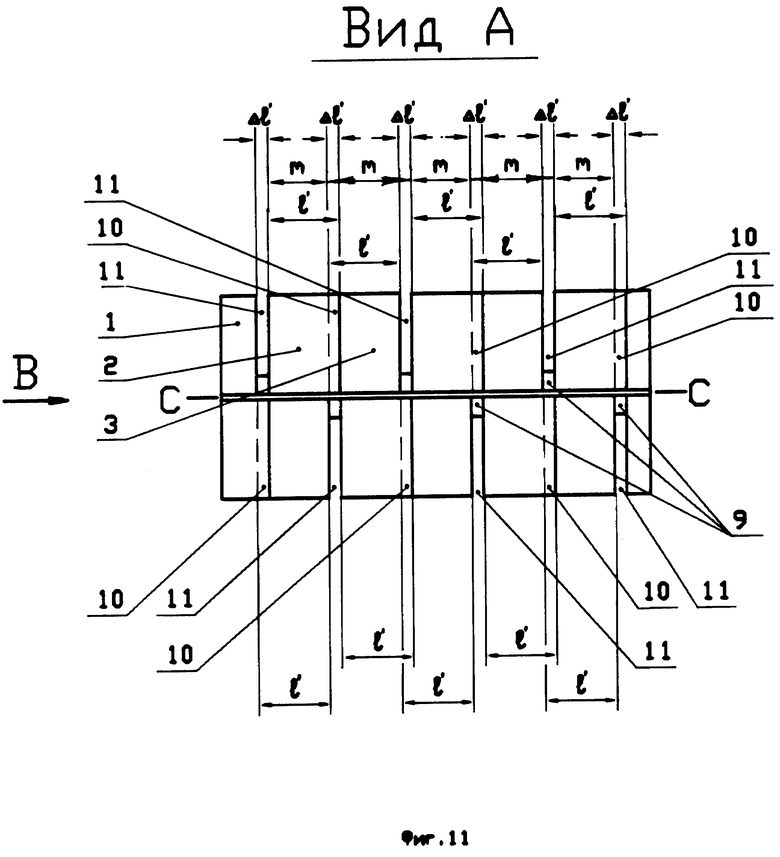

На фиг. 11 - вид по А на фиг. 8 рассеченной гофрированной поверхности, образованной гофрами, вершины которых выполнены горизонтальными.

Рассеченная гофрированная поверхность содержит последовательно расположенных друг за другом ряды коротких гофрированных каналов - гофров 1, 2, 3 и т. д., с длиной l' коротких гофрированных каналов, смещенных в рядах один относительно другого в шахматном порядке на половину шага t/2 гофра. При этом, для обеспечения наивысших значений интенсификации теплообмена значение длины l' короткого гофрированного канала должно быть меньше или равно пяти эквивалентным гидравлическим диаметрам d короткого гофрированного канала (l' ≤ 5 • d, где: d = 4F/П; F - площадь живого сечения и П - смоченный периметр одного короткого гофрированного канала).

С целью повышения уровня интенсификации теплообмена, компактности поверхности и механической прочности на сжатие и растяжение ребер гофров, профиль гофра выполнен симметричным относительно его вертикальной оси симметрии. При этом, каждое ребро гофра состоит из верхнего 4, нижнего 5 прямолинейных участков и соединительного наклонного прямолинейного участка 6. При этом, значение K длины соединительного наклонного прямолинейного участка 6 ребра гофра равно или больше двух толщин (2•δ) исходного листового материала (K≥2•δ). Сопряжение верхнего 4 и нижнего 5 прямолинейных участков ребра гофра с его соединительным наклонным прямолинейным участком 6 выполнено в виде двух дуг окружностей 7 и 8 одинакового радиуса R1 и направленных в противоположные стороны.

С целью ослабления влияния на механическую прочность ребер гофров при сжатии и растяжении, а также на уменьшение компактности поверхности, значение радиуса R1 равно или больше полутора толщин (1,5•δ) исходного материала (R1≥1,5δ), что в несколько раз меньше, чем значение R1 = (0,3 - 0,5) • h у прототипа. Очевидно, что плечо момента приложения сил к соединительному участку 6 ребра при его растяжении и сжатии меньше в сравнении с конструкцией прототипа. Поэтому момент сопротивления сечения ребра на сжатие и кручение или на растяжение и кручение выше у предлагаемой конструкции в сравнении с конструкцией прототипа, в которой сопряжение выполнено с помощью криволинейного участка ребра, представляющего собой две сопряженные дуги окружностей одинакового радиуса и направленные в противоположные стороны. При этом, при всех прочих равных условиях, в сравнении с прототипом уменьшается значение проекции наклонного соединительного прямолинейного участка 6 на горизонтальную осевую плоскость C-C. Поэтому обеспечивается возможность при всех прочих равных условиях в сравнении с прототипом уменьшить шаг t ребер гофров и, следовательно, увеличить компактность поверхности. Кроме того, углы наклона ϕ верхнего 4 и нижнего 5 прямолинейных участков ребра гофра к его вертикальной оси симметрии равны и характеризуются значением больше 0(ϕ>0). При этом, значение угла ϕ выполняется минимально возможным. В то же время значение угла γ наклона соединительного наклонного прямолинейного участка 6 ребра гофра выполняется больше значения угла ϕ и меньше значения 5•ϕ(ϕ≤γ≤5•ϕ). При этом, с учетом технологических возможностей наиболее предпочтительный вариант конструктивного выполнения соответствует случаю, когда угол γ выполняется с возможно минимальным значением. В результате, помимо увеличения компактности и механической прочности ребер гофров на сжатие и растяжение, в сравнении с аналогом повышается и уровень интенсификации теплообмена за счет уменьшения части общего живого сечения короткого гофрированного канала, занятого его верхним узким сечением, а также за счет более плавного перехода от узкой верхней части сечения к широкой нижней части сечения короткого гофрированного канала. Как было отмечено выше, такое конструктивное выполнение профиля сечения гофра будет обеспечивать повышение уровня интенсификации теплообмена в сравнении с прототипом.

С целью исключить или ослабить влияние острого угла при вершине гофра, равного 2•ϕ, образованного в результате схождения смежных верхних прямолинейных участков 4 ребер гофров на уровень интенсификации теплообмена, последние сопрягаются по радиусу R, значение которого изменяется в диапазоне от полутора толщин (1,5•δ) исходного листового материала гофра (R = 1,5•δ) до семи его толщин R = (1,5-7,0)•δ. При сравнении с прототипом, у которого значение радиуса R = (0,03 - 0,15) • h и до 2-х раз больше, чем у предлагаемой конструкции, можно заключить, что конструкция аналога по этому конструктивному признаку соответствует наиболее эффективному использованию в нем газообразных теплоносителей, характеризующихся числом Прандтля Pr < 1. В случае использования теплоносителей с числом Прандтля Pr > 1 (вязкие жидкости), толщины гидродинамического и температурного пограничных слоев в несоклько раз меньше, чем у теплоносителей с числом Pr < 1. Поэтому предложенная конструкция в отличии от прототипа, обеспечивает одновременно наивысшие возможные значения интенсификации теплообмена и компактности поверхности при использовании теплоносителей как с числами Pr > 1, так и с числам Pr < 1. При этом, наименьшее значение радиуса R = 1,5•δ обусловлено тем, что периодически вновь образующиеся на входе в каждый короткий гофрированный канал гидродинамический и температурный пограничные слои на длине l' ≤ 5 • d характеризуются начальной стадией их формирования и незначительной толщиной. В результате при течении теплоносителя с числом Прандтля Pr > 1 в угловой зоне верхнего узкого сечения короткого канала, сопряженной по R = 1,5•δ, практически не происходит смыкания пограничных слоев и ухудшения условий интенсификации теплообмена. В то же время, значение R = 1,5•δ обеспечивает наивысшее значение компактности поверхности.

Далее необходимо отметить, что значение радиуса R сопряжения верхних прямолинейных участков ребер гофров равно (1-4) значениям радиуса R1 сопряжения соединительного наклонного прямолинейного участка ребра гофра с его верхним и нижним прямолинейными участками (R/R1 = 1-4). Наименьшее значение отношения R/R1 = 1 соответствует случаю, когда значение высоты h гофрированного канала небольшое и равно порядка 0,8 - 1,0 мм. В соответствии с поставленными целями изобретения значения R и R1 выполняются минимально возможными. Поскольку минимально возможный радиус гиба листового материала без его разрушения в сечении гиба равен полутора значениям его толщины (1,5 • δ), наименьшие значения R и R1 равны, а значение их отношения равно единице (R/R1 = 1). Очевидно, что в соответствии с поставленными целями изобретения при увеличении значения h высоты гофра значение отношения R/R1 должно быть больше единицы, но не более 4(R/R1 = 1-4).

В тех случаях, когда требование компактности рассеченной гофрированной поверхности не является определяющим, а превалирует требование повышения теплогидравлической эффективности процесса интенсификации теплообмена, вершина гофра выполняется горизонтальной.

Перемычки 9 соединяют между собой последовательно установленные друг за другом ряды коротких гофрированных каналов 1, 2, 3 и т.д.

С целью повышения уровня интенсификации теплообмена и механической прочности ребер гофров на сжатие и растяжение, перемычки 9 выполнены на расстоянии половины высоты h гофра и на середине длины K соединительного наклонного прямолинейного участка 6 ребер гофров путем последовательного смещения на величину m расположения рядов 1, 2, 3 и т.д. коротких гофрированных каналов друг за другом в направлении B течения теплоносителя. Значение смещения m может быть меньше или больше значения длины l' короткого гофрированного канала, но не равно значению l'. При этом, значение m смещение рядов коротких гофрированных каналов равно разности или сумме значений длины l' короткого гофрированного канала и не менее одной толщины δ исходного листового материала гофра (m = l′+-n•δ; где n = 1, 2, 3...). При этом, смещение последующего ряда 2 относительно предыдущего ряда 1 выполняется путем перекрытия на величину Δl′ ряда 2 в предыдущий ряд 1 коротких гофров, а последующий за рядом 2 ряд 3 коротких гофрированных каналов расположен с зазором Δl′ относительно ряда 2 и так далее. Значения Δl′ последовательно выполненных заходов 10 и зазоров 11 между рядами коротких гофров 1, 2, 3 и так далее одинаковы и равны разности между значением l' длины короткого гофра и значением смещения m рядов 1, 2, 3 и т.д. коротких гофров (Δl′ = n•δ = l′-m; где n = 1, 2, 3...).

Кроме того, последовательно выполненные перекрытия 10 и зазоры 11 у части гофров в установленных друг за другом рядах 1, 2, 3 и т.д. коротких гофров, расположенных выше горизонтальной осевой плоскости C-C рассеченной гофрированной поверхности, размещены над последовательно выполненными зазорами 11 и перекрытиями 10 у части гофров между теми же последовательно установленными друг за другом рядами 1, 2, 3 и т.д. коротких гофров, расположенных ниже горизонтальной осевой плоскости C-C рассеченной гофрированной поверхности. В результате такого выполнения перемычек 9 они приобретают форму неполной плоской спирали. При обтекании теплоносителем перемычек 9 поток теплоносителя будет в этом месте подкручиваться и дополнительно повышать интенсификацию теплообмена в коротких гофрах. Кроме того, выполнение перемычки 9 в форме неполной плоской спирали дополнительно повышает механическую прочность ребер гофров на сжатие и растяжение.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОФРИРОВАННАЯ ВСТАВКА ДЛЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2009 |

|

RU2450230C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕНТЫ С ГОФРАМИ, РАСПОЛОЖЕННЫМИ В ШАХМАТНОМ ПОРЯДКЕ | 2008 |

|

RU2363556C1 |

| Гофрированная поверхность пластинчатого теплообменника | 1977 |

|

SU775608A1 |

| Гофрированная вставка для пластинчатого теплообменника | 1973 |

|

SU473044A2 |

| Гофрированная вставка для пластинчатого теплообменника | 1976 |

|

SU591684A2 |

| Трубчато-пластинчатый теплообменник | 1988 |

|

SU1768918A2 |

| БИМЕТАЛЛИЧЕСКИЙ РАДИАТОР | 2007 |

|

RU2354894C1 |

| Конденсатор воздушного охлаждения | 1989 |

|

SU1749680A1 |

| ПОВЕРХНОСТЬ ОБТЕКАНИЯ ДЛЯ ФОРМИРОВАНИЯ ДИНАМИЧЕСКИХ ВИХРЕВЫХ СТРУКТУР В ПОГРАНИЧНЫХ И ПРИСТЕННЫХ СЛОЯХ ПОТОКОВ СПЛОШНЫХ СРЕД | 1992 |

|

RU2020304C1 |

| Устройство для изготовления ленты с гофрами,расположенными в шахматном порядке | 1980 |

|

SU1022765A1 |

Изобретение предназначено для применения в конструкциях рекуперативных и регенеративных пластинчато-ребристых теплообменников, газовых нейтрализаторов выхлопных газов ДВС и других горелочных устройствах, конструкциях силовых облегченных арматур для различных оболочек. Изобретение включает ряды коротких гофров, последовательно установленных друг за другом в шахматном порядке, с помощью перемычек на ребрах гофров, и с ребрами гофров, выполненными с верхним и нижним прямолинейными участками, сходящимися в направлении вершины гофра под одинаковыми углами к его оси симметрии. Верхние прямолинейные участки ребер гофра сопряжены у вершины гофра по радиусу или горизонтальным участком. Верхние и нижние прямолинейные участки каждого ребра гофра сопряжены между собой с помощью соединительного участка ребра. Перемычки выполнены на расстоянии, равном половине высоты гофра, на середине длины соединительного наклонного прямолинейного участка ребра гофра, концы которого сопряжены с верхним и нижним прямолинейными участками ребра гофра с помощью двух дуг окружностей одинакового радиуса и направленных в противоположные стороны путем последовательного смещения расположения рядов коротких гофрированных каналов друг за другом в направлении течения теплоносителя на меньшую (перекрытие) и большую (зазор) величину относительно значения длины короткого гофра. Изобретение позволяет повысить уровень интенсификации теплообмена в коротких каналах, увеличить механическую прочность на сжатие и растяжение ребер поверхности и сделать поверхность более компактной. 8 з.п. ф-лы, 11 ил.

3. Рассеченная гофрированная поверхность по п. 1, отличающаяся тем, что сопряжение верхних прямолинейных участков ребер гофра выполнено по радиусу (R), значение которого изменяется в диапазоне от полутора толщин исходного листового материала до семи его толщин R = (1,5-7,0)•δ; где δ - толщина исходного листового материала.

9. Рассеченная гофрированная поверхность по пп. 1 и 8, отличающаяся тем, что последовательно выполненные перекрытия и зазоры у части гофров в установленных друг за другом рядах коротких гофров, расположенных выше горизонтальной осевой плоскости рассеченной гофрированной поверхности, размещены над последовательно выполненными зазорами и перекрытиями у другой части тех же гофров между теми же последовательно установленными друг за другом рядами коротких гофров, расположенных ниже горизонтальной осевой плоскости рассеченной гофрированной поверхности.

| Гофрированная поверхность пластинчатого теплообменника | 1977 |

|

SU775608A1 |

| СОТОВЫЙ ТЕПЛООБМЕННИК | 0 |

|

SU397738A1 |

| Пакет пластинчато-ребристого теплообменника | 1987 |

|

SU1483231A1 |

| БИБЛИОТЕКА ; | 0 |

|

SU282355A1 |

| Пакет пластинчатого теплообменника | 1980 |

|

SU937967A1 |

| SU 962743 A, 30.09.82 | |||

| Газожидкостный теплообменник | 1987 |

|

SU1545066A1 |

| Теплообменник | 1988 |

|

SU1605125A1 |

Авторы

Даты

1999-08-27—Публикация

1998-04-17—Подача