Изобретение относится к области электрохимии, в частности к разделу прямого преобразования химической энергии в электрическую, и может быть использовано в производстве матриц (электролитоносителей) для топливных элементов со щелочным электролитом.

Известна матрица из волокна хризотилового асбеста для топливного элемента со щелочным электролитом [1]. Такая матрица имеет низкую коррозионную стойкость при эксплуатации, обусловленную выщелачиванием из нее кремния (диоксида кремния - компонента хризотилового асбеста), что приводит в топливном элементе к перетеканию рабочих газов через матрицу.

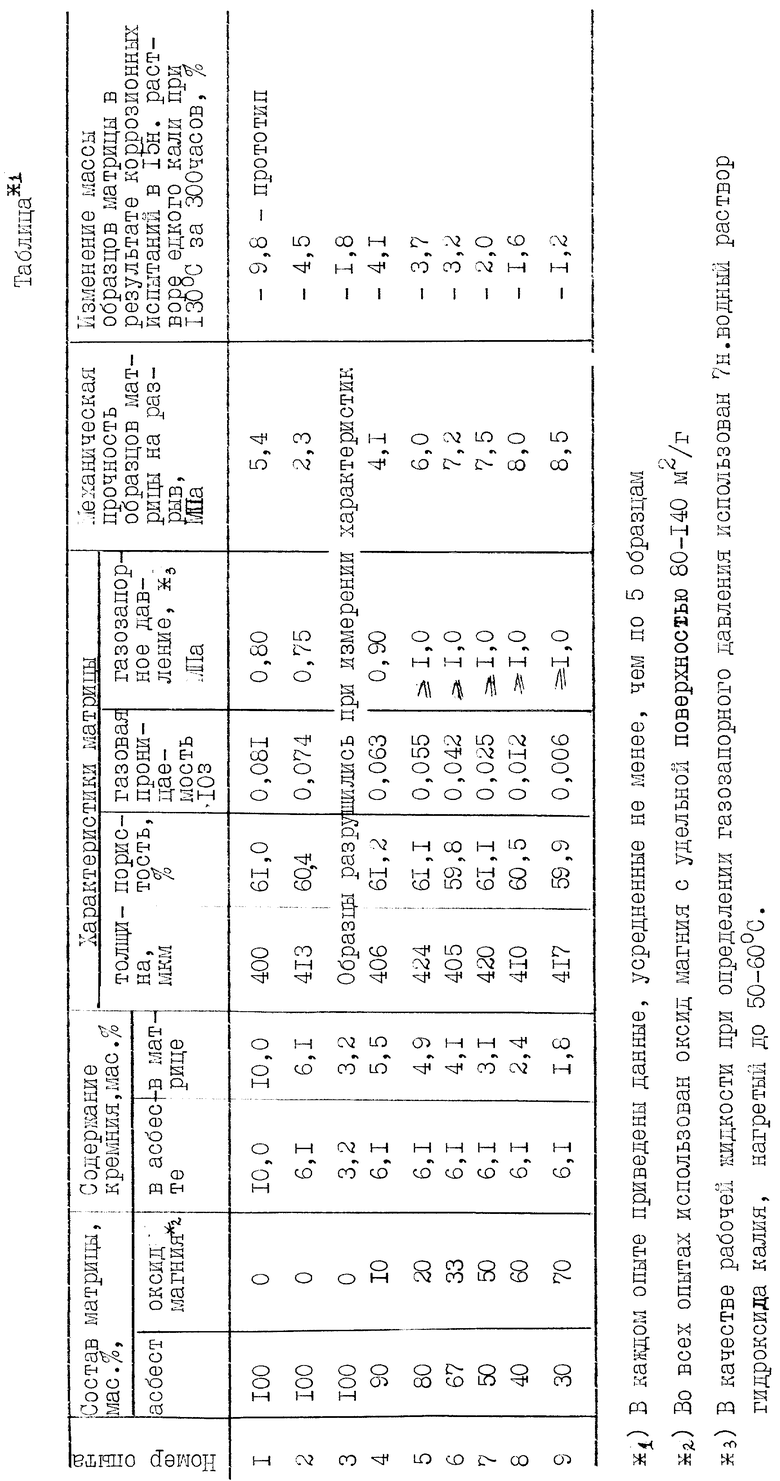

За прототип выбрана усовершенствованная асбестовая матрица [2] из так называемого "конвертированного" асбестового волокна, содержащего значительно меньшее количество кремния (8 - 12 мас.% вместо 18 - 20 мас.%, характерных для хризотилового асбеста). Последнее достигается термохимической обработкой асбеста в горячем концентрированном растворе гидроксида калия. Такая матрица обладает довольно высокой коррозионной стойкостью и позволяет увеличить ресурс работы топливного элемента до 4 -5 тыс. часов (при рабочих температурах 90 - 100oC). Однако при более длительном времени эксплуатации топливного элемента (до 10 тыс. часов и более) возможна потеря газозаправочных свойств матрицей и появление перетекания через нее рабочих газов, вызванное выщелачиванием из матрицы кремния (см. опыт 1 таблицы). Попытки повысить коррозионную стойкость матрицы, формируя ее из более глубоко конвертированного волокна (с содержанием кремния 3-6 мас.%), привели к ухудшению ее механической прочности, а в ряде случаев и к разрушению при определении характеристик матрицы (опыты 2 и 3 таблицы).

Заявляемое техническое решение позволяет решить задачу повышения коррозионной стойкости матрицы без ухудшения ее механической прочности и газозапорного давления.

Решение поставленной задачи достигается тем, что известная матрица, содержащая конвертированное асбестовое волокно, согласно предлагаемому техническому решению, дополнительно содержит высокодисперсный оксид магния с удельной поверхностью 80 - 140 м2/г при следующем соотношении компонентов, мас.:% асбестовое волокно 40 - 80, оксид магния 20 - 60.

Введение в матрицу дополнительно высокодисперсного оксида магния, отличающегося высокой коррозионной стойкостью в условиях эксплуатации топливного элемента, приводит к снижению содержания в матрице кремния, что заметно повышает ее коррозионную стойкость. При этом механическая прочность матрицы достигает величины, даже превышающей механическую прочность прототипа. Как показала экспериментальная проверка, введение в состав матрицы оксида магния с удельной поверхностью меньше 80 м2/г, имеющего размер частиц более 0,06 мкм, приводит к снижению по сравнению с прототипом газозапорного давления. Применение же оксида магния с удельной поверхностью, превышающей 140 м2/г, не дает дополнительного эффекта по повышению характеристик матрицы, однако связано с усложнением технологии получения оксида магния и поэтому нецелесообразно. Наилучший результат получен при введении в матрицу оксида магния с удельной поверхностью 80 - 140 м2/г. Такой материал в смеси с волокнами асбеста создает пористую структуру с газозапорными свойствами, которые лучше, чем у прототипа.

В таблице приведены результаты работы по экспериментальному обоснованию состава матрицы по предлагаемому техническому решению. Как видно из таблицы, матрицы, в которых содержание оксида магния меньше 20 мас.% (опыт 4), хотя и имеют довольно высокую коррозионную стойкость, по механической прочности уступают прототипу (опыт 1). Повышение содержания оксида магния свыше 60 мас. % (oпыт 9) приводит к существенному ухудшению газовой проницаемости матриц, поэтому нецелесообразно. Оптимальное содержание оксида магния с удельной поверхностью 80 - 140 м2/г, обуславливающее высокую коррозионную стойкость матриц при сохранении и даже улучшении их газозапорных свойств и механической прочности, составляет 20 - 60 мас.% при содержании в матрицах конвертированного асбестового волокна 40 - 80 мас.%.

Примеры осуществления предлагаемого технического решения.

Пример 1. 7,2 г Конвертированного асбестового волокна (с содержанием кремния 7 мас. %) и 1,8 г оксида магния с удельной поверхностью 140 м2/г заливали 6 л воды и подвергали ультразвуковой обработке при одновременном перемешивании суспензии. Затем из суспензии методом вакуумного прососа через пористую подложку формировали заготовку матрицы. После сушки и прессования определяли характеристики. Такая матрица, содержащая 80 мас.% асбестового волокна и 20 мас. % оксида магния, имела толщину 306 мкм, пористость 62%, газозапорное давление > 1,0 МПа и механическую прочность на разрыв 7,2 МПа. При коррозионных испытаниях (в 15 н. растворе гидроксида калия, нагретом до 130oC) потеря массы за 300 часов составила 3,4 мас.%, что почти в 3 раза меньше, чем у прототипа.

Пример 2. 3,6 г Конвертированного асбестового волокна (с содержанием кремния 3 мас.%) и 5,4 г оксида магния с удельной поверхностью 80 м2/г заливали водой и подвергали ультразвуковой обработке. Затем из суспензии методом вакуумной фильтрации формировали заготовку матрицы. После сушки и прессования определяли характеристики. Матрица, содержащая 40 мас.% асбестового волокна и 60 мас.% оксида магния, при толщине 320 мкм и пористости 64% имела газозапорное давление > 1,0 МПа и механическую прочность на разрыв 8,4 МПа. При коррозионных испытаниях за 300 часов изменение массы составило - 2,1%, что существенно меньше, чем у прототипа.

Матрицы по предлагаемому техническому решению были испытаны в составе топливных элементов при рабочей температуре 98oC. Вольтамперные характеристики топливных элементов и омические потери не отличаются от характеристик топливных элементов с матрицей - прототипом. Так, при оптимальном влагосодержании и плотности тока 215 мА/см2 напряжение элементов составило 960 - 980 мВ, а омические потери 0,6 - 0,7 мОм.

Источники информации:

1. Патент Великобритании N 1213472, D 21 h 3/64, 1970.

2. Гранди В., Харада И. Усовершенствованные асбестовые матрицы для щелочных топливных элементов. Society of automotike Engineers Inc. - 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ НИКЕЛЬ-ВОДОРОДНОГО АККУМУЛЯТОРА | 2000 |

|

RU2173918C1 |

| СЕПАРАТОР ДЛЯ ЩЕЛОЧНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2009 |

|

RU2401482C1 |

| КАТАЛИЗАТОР КИСЛОРОДНОГО ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1993 |

|

RU2066900C1 |

| КАТАЛИЗАТОР КАТОДА ТОПЛИВНОГО ЭЛЕМЕНТА НА ОСНОВЕ ЗОЛОТА | 2001 |

|

RU2220479C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРА ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2002 |

|

RU2231868C1 |

| КАТАЛИЗАТОР КИСЛОРОДНОГО ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1997 |

|

RU2136081C1 |

| КАТАЛИЗАТОР КИСЛОРОДНОГО ЭЛЕКТРОДА ДЛЯ ТОПЛИВНОГО ЭЛЕМЕНТА СО ЩЕЛОЧНЫМ ЭЛЕКТРОЛИТОМ | 1997 |

|

RU2136082C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСНОВЫ ЭЛЕКТРОДА ЩЕЛОЧНОГО ТОПЛИВНОГО ЭЛЕМЕНТА МАТРИЧНОГО ТИПА | 2011 |

|

RU2446514C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЕПАРАТОРА ДЛЯ ЩЕЛОЧНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2010 |

|

RU2410798C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ СЕПАРАТОРОВ ЩЕЛОЧНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2004 |

|

RU2279159C1 |

Изобретение относится к области электротехники и может быть использовано в производстве матриц для топливного элемента с щелочным электролитом. Согласно изобретению матрица для топливного элемента содержит конвертированное асбестовое волокно с содержанием кремния 3-7 % и дополнительно содержит высокодисперсный оксид магния с удельной поверхностью 80-140 м2/г при следующем соотношении компонентов, мас.%: асбестовое волокно-40-80; оксид магния-20-60. Техническим результатом является повышение коррозионной стойкости матрицы. 1 табл.

Матрица для топливного элемента с щелочным электролитом, изготовленная из конвертированного асбестового волокна с содержанием кремния 3 - 7%, отличающаяся тем, что она дополнительно содержит высокодисперсный оксид магния с удельной поверхностью 80 - 140 м2/г при следующем соотношении компонентов, мас.%:

Асбестовое волокно - 40 - 80

Оксид магния - 20 - 60

| SAE Prepr | |||

| S.d | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| US 3891461 A, 24.06.75 | |||

| SU 1718687 A1, 10.02.96. | |||

Авторы

Даты

1999-08-27—Публикация

1997-11-11—Подача