Изобретение относится к области автоматизации технологических процессов в машиностроении, в частности к загрузочно - ориентирующим устройствам.

Известно устройство для ориентации деталей, содержащее наклонный диск с радиальными пазами, установленный на основании с возможностью вращения от соответствующего привода, ориентирующий механизм, подводящий лоток, размещенный в верхней части наклонного диска, и отводящий лоток, размещенный в нижней части наклонного диска, причем ориентирующий механизм выполнен в виде прутков, последовательно закрепленных на основании в зоне верхней части наклонного диска, под углом к продольным осям симметрии радиальных пазов, при этом упомянутые прутки размещены наклонно к рабочей плоскости диска с увеличением зазора к периферии последнего [А.с. СССР N 1484573, В 23 Q 7/02, 1989 (аналог)].

Однако, известное устройство применяется для плоских многогранников правильной формы с фаской на боковой поверхности, и неприменимо для плоских деталей, имеющих форму неправильного многоугольника в виду недостаточности одного приема переориентации.

Наиболее близким к заявленному относится селекторное устройство, содержащее наклонно установленный корпус с окнами, одно из которых выполнено напротив приемного лотка, смонтированного в верхней части корпуса, а другое - напротив отводящего лотка в нижней части корпуса, и гнездом, выполненным напротив радиального канала неподвижно установленной в корпусе центральной пробки, сопряженное с ней и корпусом кольцо с радиальными пазами, смонтированное с возможностью вращения относительно оси центральной пробки от привела, закрепленною на корпусе, в гнезде которого размещен механизм зажима, а в центральной пробке на ее поверхности сопряжения с кольцом выполнен кольцеобразный паз, и снабженное дополнительным механизмом зажима, размещенным в выполненной на центральной пробке выемке, и желобом, закрепленным в нижней части корпуса, на кольце на его поверхности сопряжения с корпусом выполнена кольцевая канавка, а на его поверхности сопряжения с центральной пробкой - кольцевая выточка, в корпусе выполнен проем, расположенный напротив желоба и выемки центральной пробки, кольцевая выточка сопряжена с входами радиальных пазов, а кольцевая выточка - с их выходами, каждый из механизмов зажима выполнен в виде подпружиненного двуплечного рычага, установленного на оси с возможностью качания в плоскости, перпендикулярной оси центральной пробки, при этом двуплечий рычаг первого механизма зажима размещен с возможностью выхода одним из своих плеч в кольцевую канавку, а двуплечий рычаг другого механизма - в кольцевую выточку [Патент RU 2103146, B 23 Q 7/02, 1998, (прототип)].

Однако указанное устройство позволяет переориентировать только те детали, которые неправильно ориентированны по длине, и не позволяет путем вращения кольца переориентировать детали, неправильно ориентированные по высоте. Поэтому применение этого устройства для многогранных пластин, имеющих форму неправильного многоугольника, дает невысокую производительность ввиду малой вероятности правильно ориентированных деталей.

В основу настоящего изобретения была положена задача разработки такого устройства, которое обеспечивает повышение производительности за счет увеличения вероятности выхода правильнее ориентированных деталей в виде пластин, имеющих форму неправильного многоугольника.

Это достигается тем, что устройство вторичной ориентации деталей содержит наклонно установленный корпус с окнами, одно из которых выполнено напротив приемного лотка, смонтированного в верхней части корпуса, а другое - напротив отводящего лотка, смонтированного в нижней части корпуса, и проемом, расположенным напротив желоба в нижней части корпуса, неподвижно закрепленную в корпусе центральную пробку с радиальным каналом, размещенным напротив отводящего лотка, сопряженное с корпусом и центральной пробкой кольцо с радиальными пазами, смонтированное с возможностью вращения относительно оси центральной пробки от привода, закрепленного на корпусе, торцовый кулачок и дисковый копир, жестко закрепленные на корпусе, подпружиненные ползуны, смонтированные на кольце над радиальными пазами с возможностью перемещения вдоль указанных пазов и взаимодействия с дисковым копиром, и размещенные на кольце механизмы зажима, число которых выбрано соответствующим числу радиальных пазов, а каждый из них выполнен в виде подпружиненных штока и прижимов, причем шток расположен с возможностью взаимодействия с торцовым кулачком и с упомянутыми прижимами, размещенными с возможностью выхода в радиальный паз, при этом в центральной пробке на ее поверхности сопряжения с кольцом выполнен кольцеобразный паз, сопряженный с упомянутым радиальным каналом и с выходами радиальных пазов кольца.

Таким образом, в предлагаемом устройстве по сравнению с прототипом за счет механизма опрокидывания обеспечивается переориентация по высоте пластин, имеющих форму неправильного многогранника, что в сочетании с другими дополнительными конструктивными элементами обеспечивает повышение надежности, а значит и производительности отбора правильно ориентированных деталей.

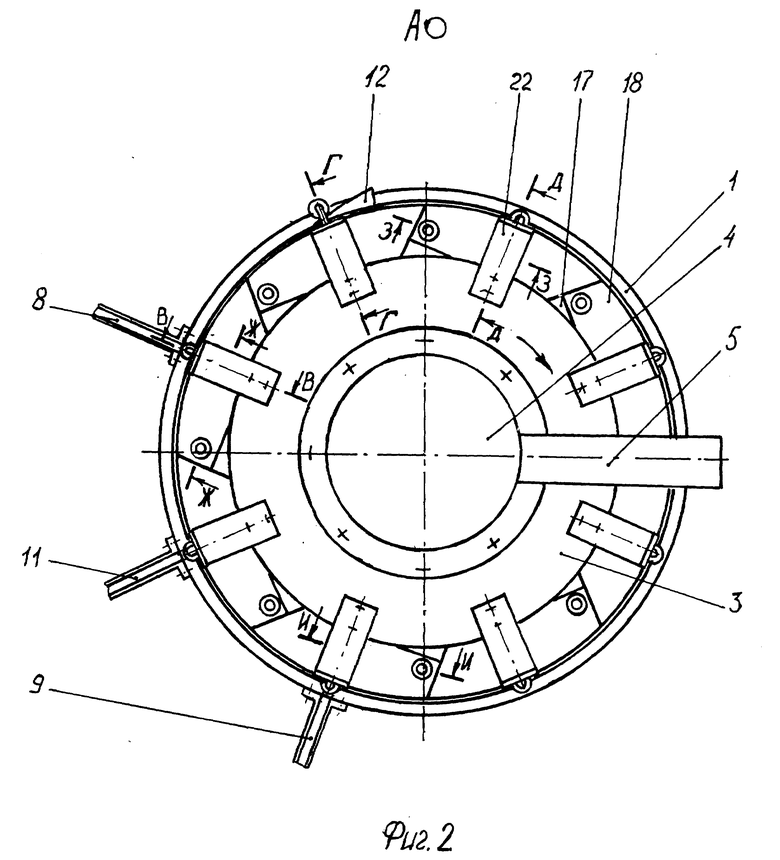

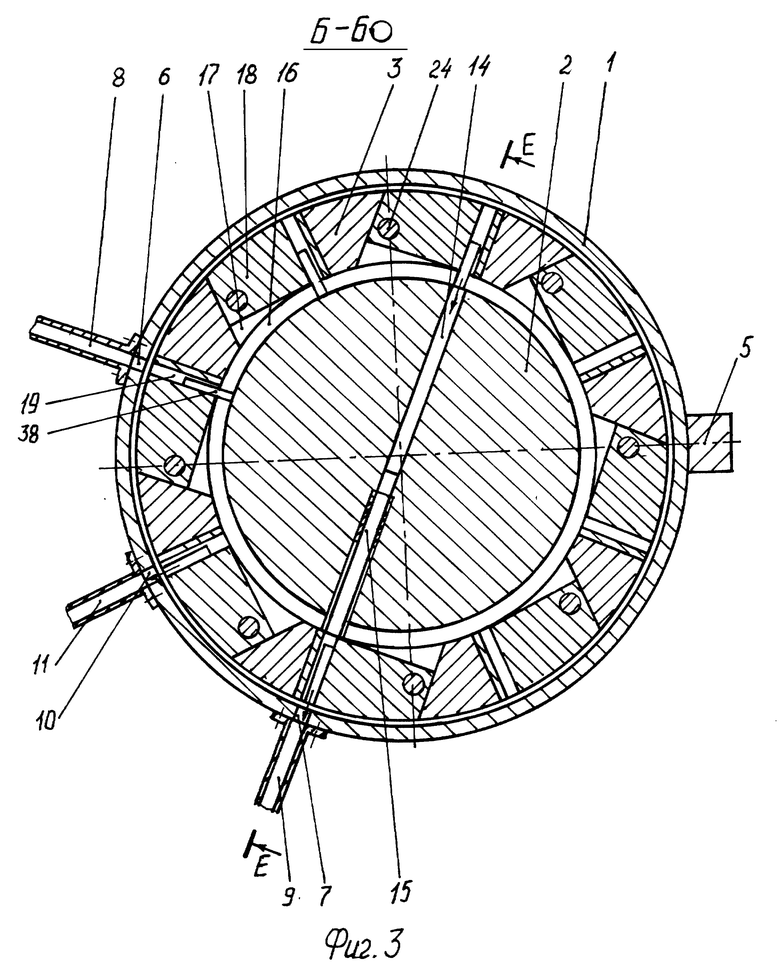

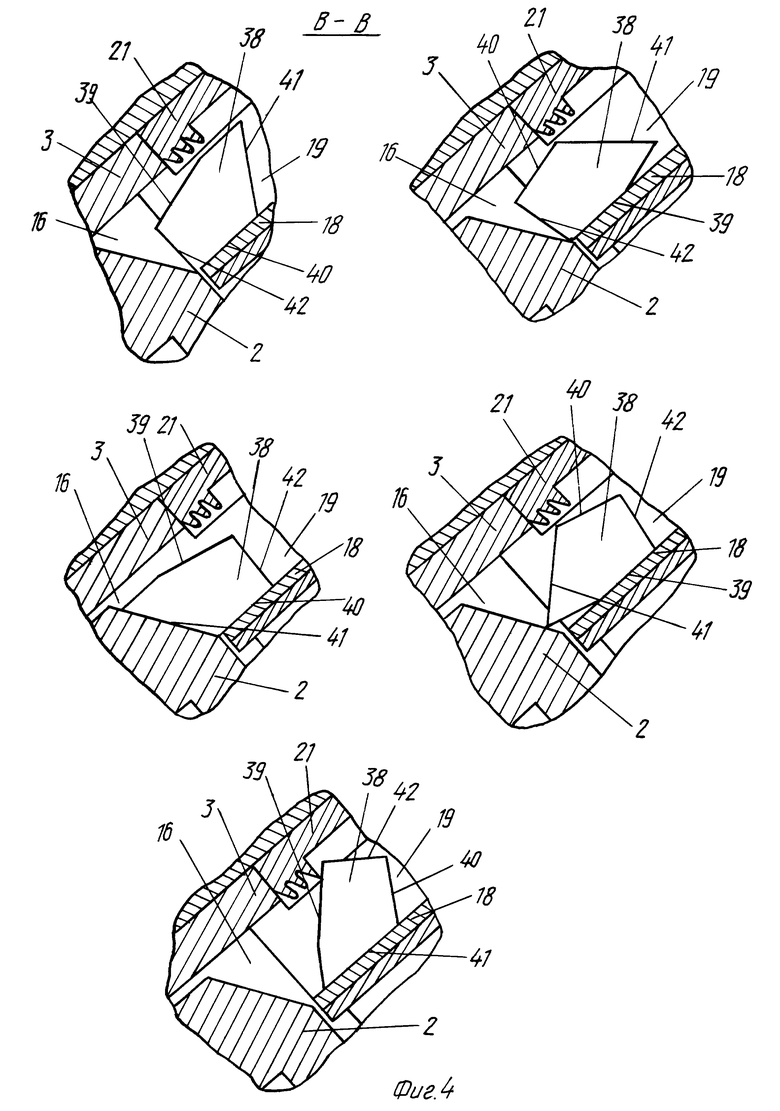

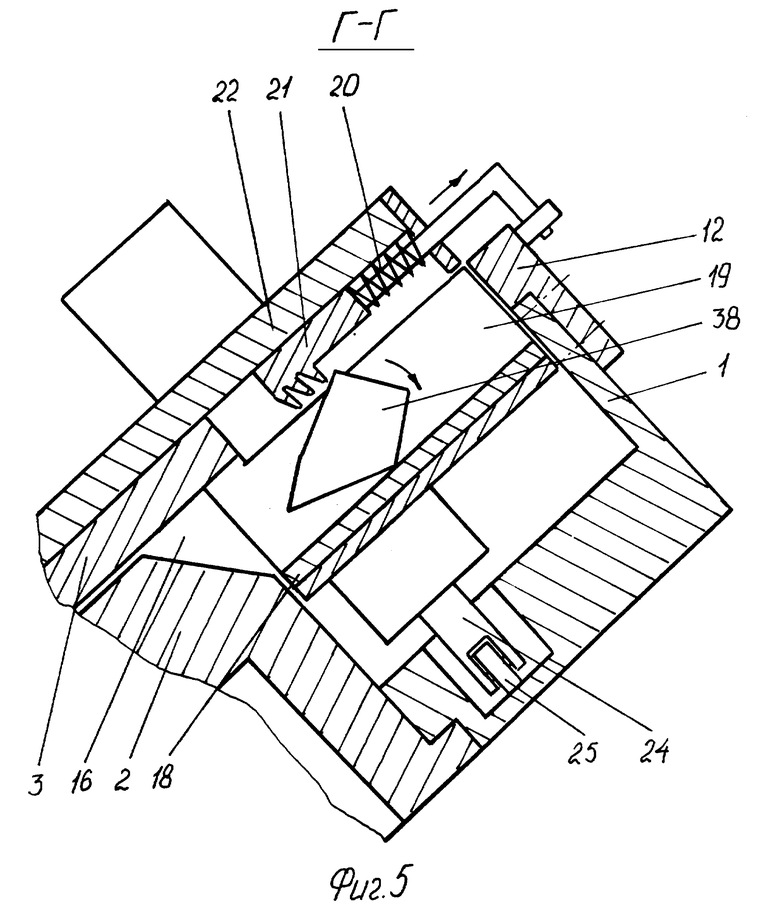

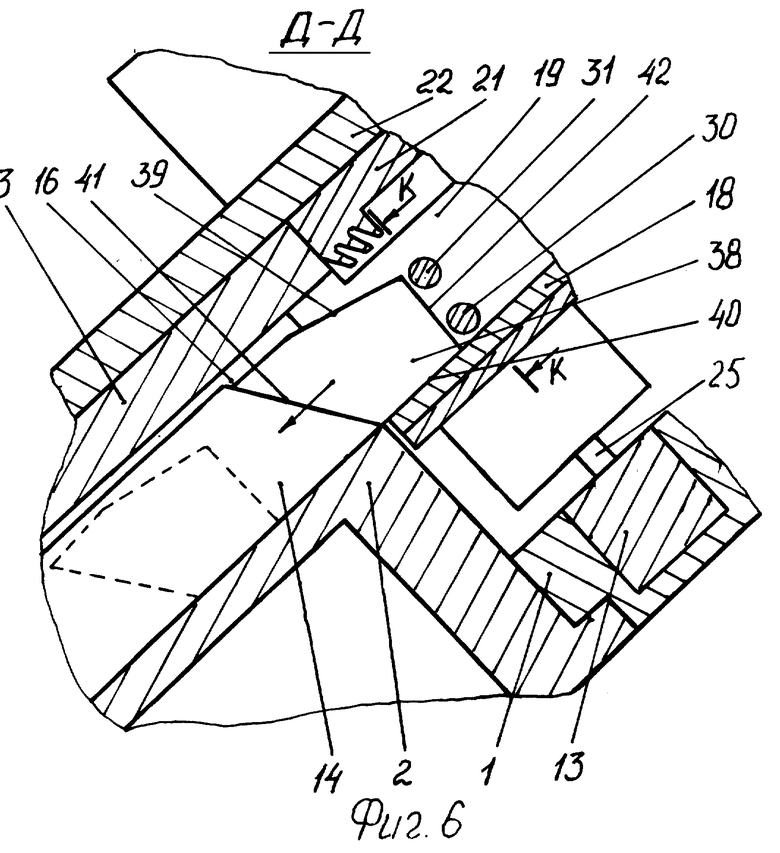

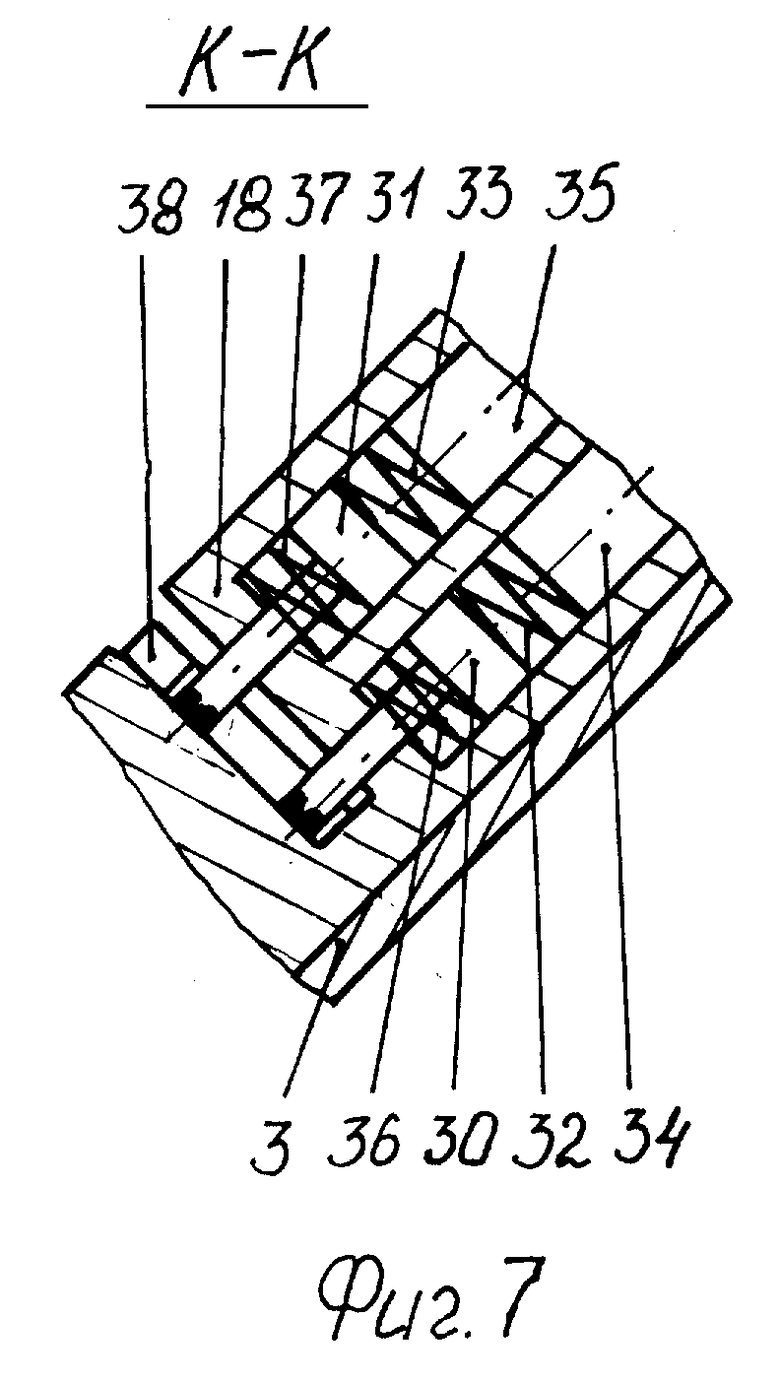

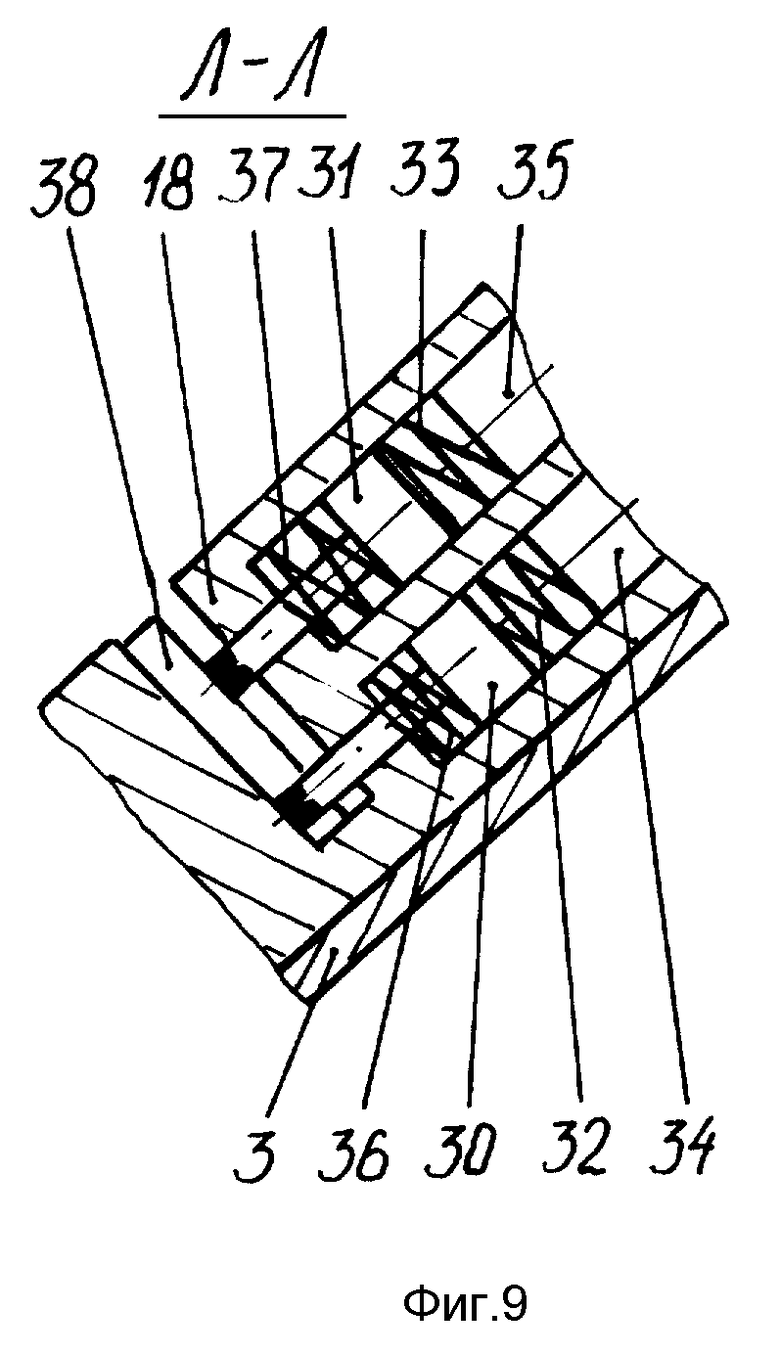

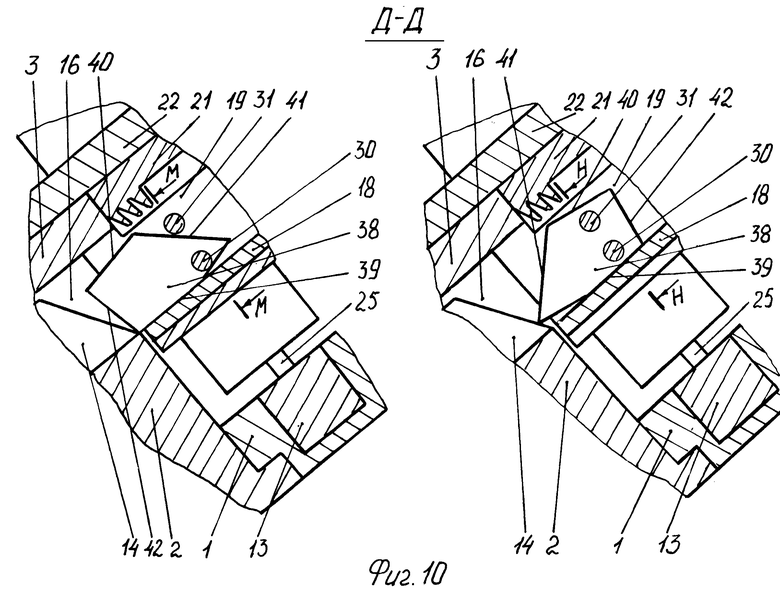

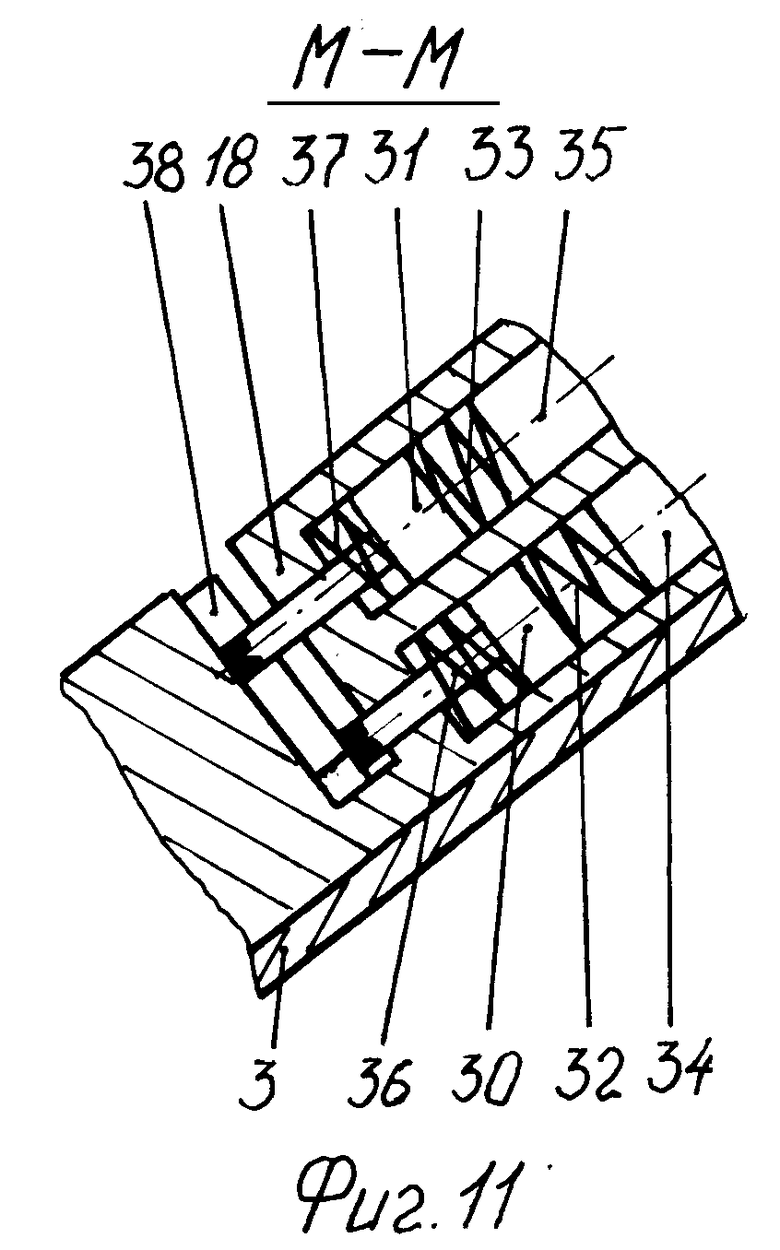

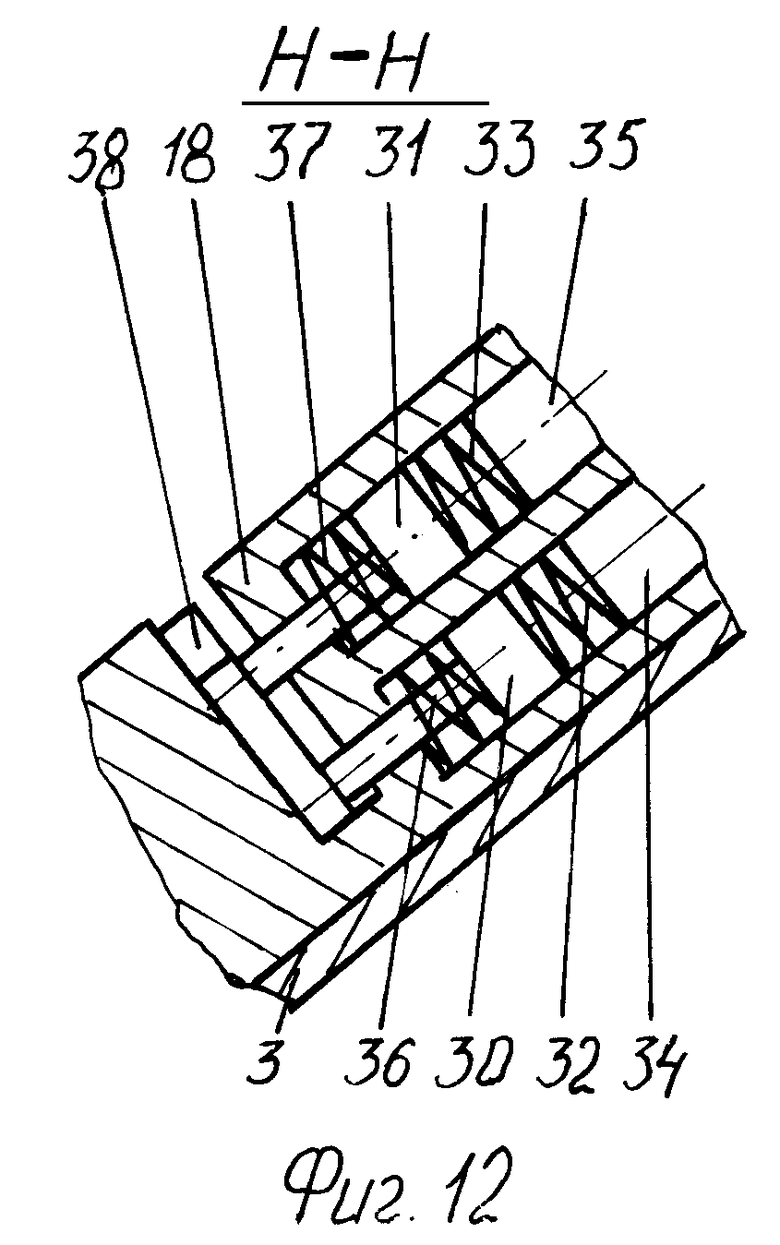

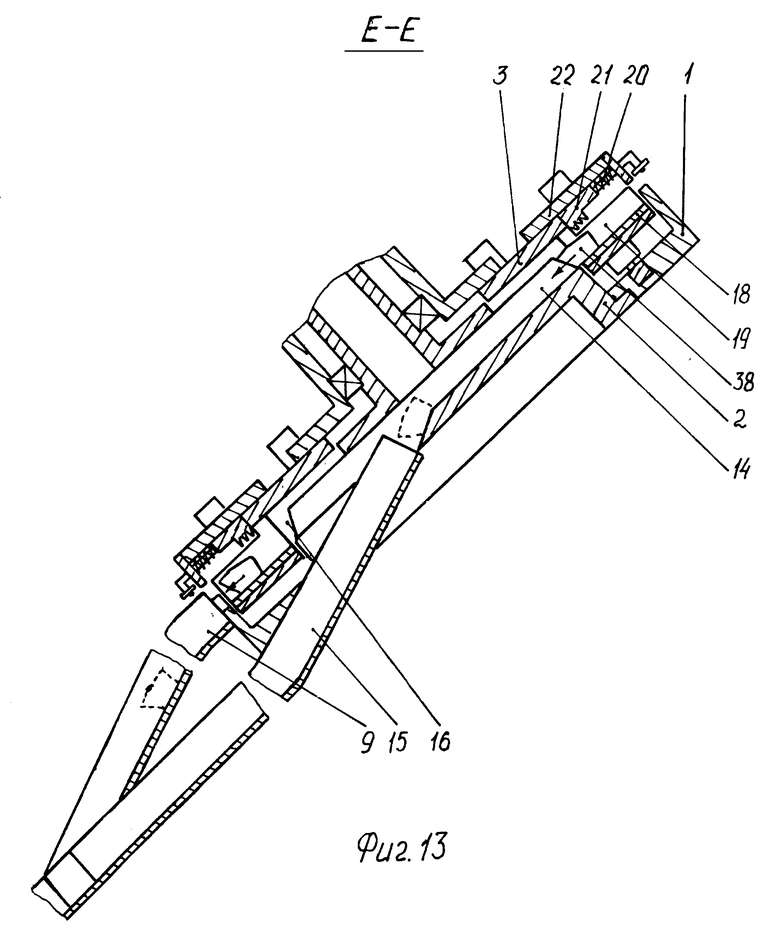

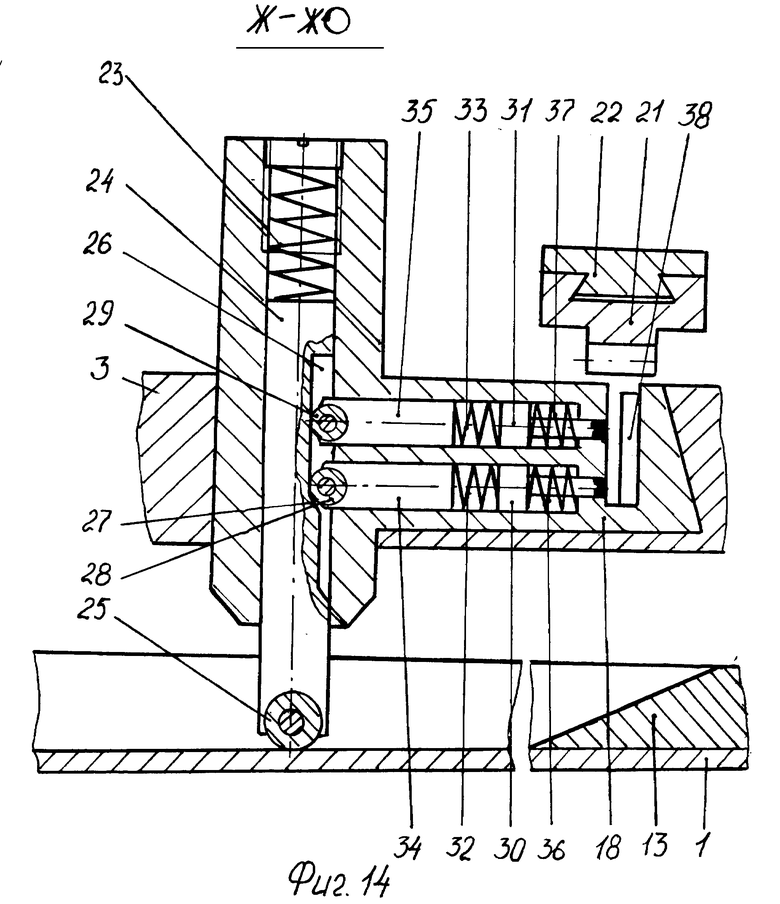

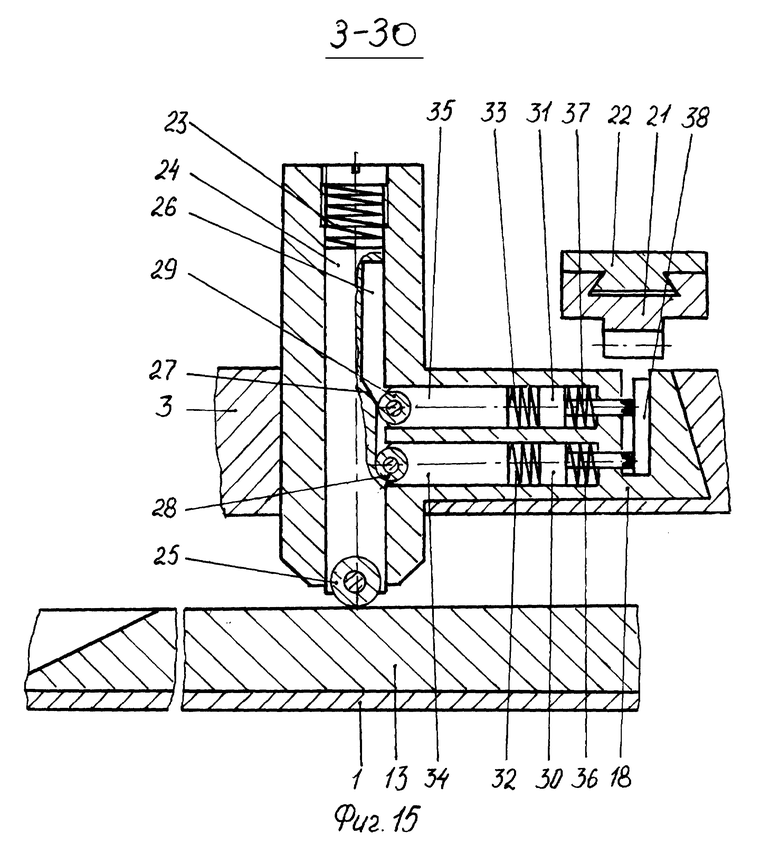

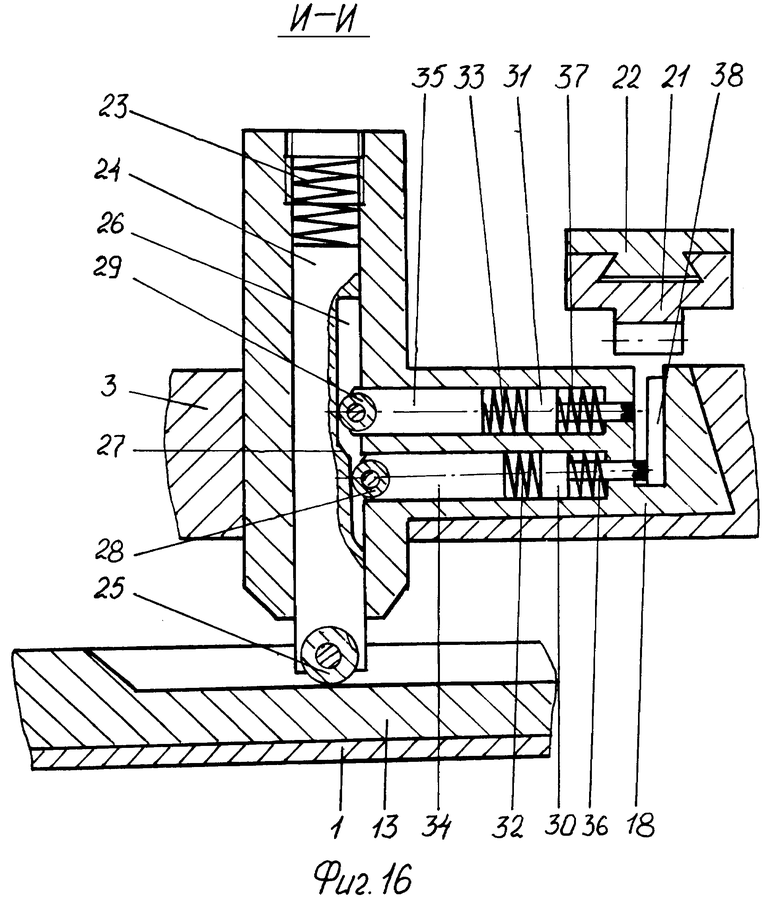

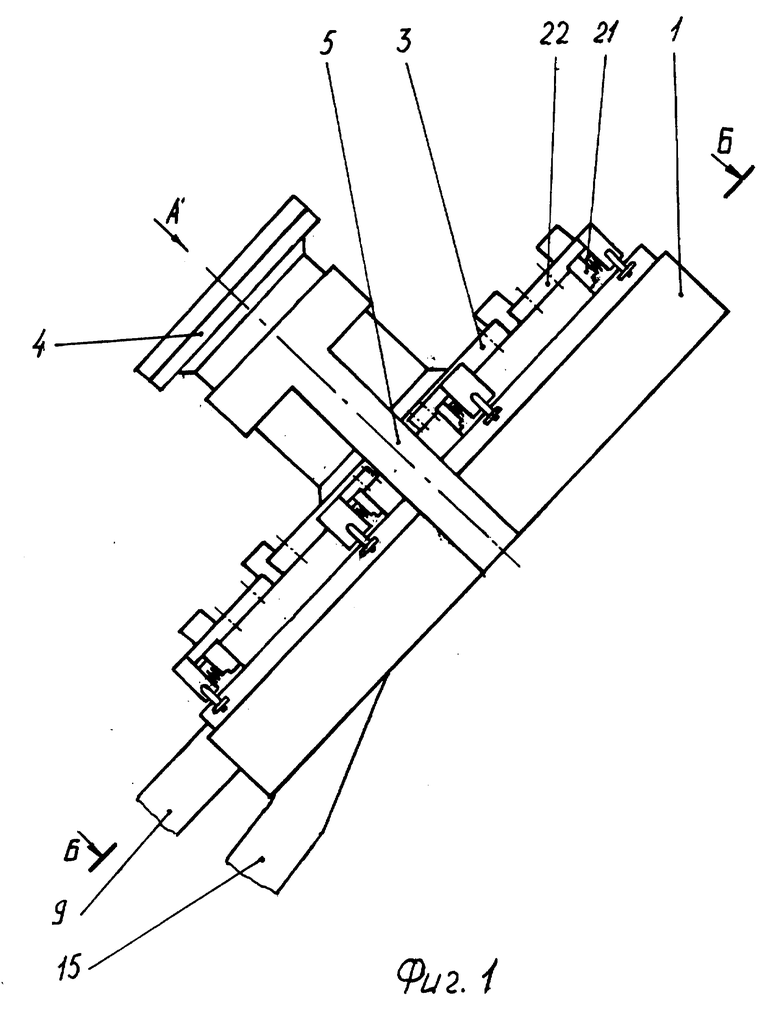

На фиг.1 показан чертеж устройства, общий вид; на фиг.2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг.1; на фиг.4 - разрез В-В на фиг.2 с возможными положениями ориентируемой детали; на фиг.5 - разрез Г-Г на фиг.2; на фиг.6 - разрез Д-Д на фиг.2 с возможным правильно ориентированным положением детали; на фиг. 7 - разрез К-К на фиг.6; на фиг.8 - разрез Д-Д на фиг.2 с возможными положениями детали, позволяющим переориентировать ее путем вращения кольца; на фиг.9 - разрез Л-Л на фиг.8; на фиг.10 - разрез Д-Д на фиг.2 с возможными неправильно ориентированными положениями детали; на фиг.11 -разрез М-М на фиг.10; на фиг.12 - разрез Н-Н на фиг.10; на фиг.13 -разрез Е-Е на фиг. 3; на фиг.14 - разрез Ж-Ж на фиг.2; на фиг.15 - разрез 3-3 на фиг.2; на фиг.16 - разрез И-И на фиг.2;

Лучший вариант осуществления изобретения

Устройство вторичной ориентации деталей содержит наклонно установленный корпус 1, неподвижно закрепленную в корпусе центральную пробку 2, сопряженное с корпусом 1 и центральной пробкой 2 кольцо 3, смонтированное с возможностью вращения относительно оси центральной пробки 2 от соответствующего привода 4, закрепленного на корпусе 1 с помощью кронштейна 5.

В корпусе 1 выполнены окна 6 и 7, из которых первое расположено напротив приемного лотка 8, а второе - напротив отводящего лотка 9, проем 10, расположенный напротив желоба 11, и жестко закреплены дисковый копир 12 и имеющий один подъем и два спада торцовый кулачок 13.

В центральной пробке 2 перпендикулярно ее оси выполнен радиальный канал 14, сопрягаемый своей выходной частью с отводящим лотком 15, соединяющимся с отводящим лотком 9. Кроме того, на центральной пробке 2, на поверхности сопряжения ее г кольцом 3 на уровне радиального канала 14 выполнен кольцеобразный паз 16.

В кольце 3 в радиальном направлении выполнены выемки 17, в которых установлены вставки 18, содержащие механизмы зажима и радиальные пазы 19. Указанные пазы имеют возможность последовательного совмещения с приемным лотком 8, радиальным каналом 14, отводящим лотком 9 и желобом 11. Также на кольце 3 размещены подпружиненные относительно него с помощью пружин 20 ползуны 21, смонтированные над радиальными пазами 19 с помощью кронштейнов 22 с возможностью перемещения вдоль продольных осей симметрии указанных пазов от дискового копира 12.

Каждый из механизмов зажима, число которых соответствует количеству радиальнах пазов 19, выполнен в виде подпружиненного относительно кольца 3 с помощью пружины 23 штока 24, расположенного с возможностью взаимодействия через ролик 25 с торцовым кулачком 13. На штоке 24 выполнен профильный паз 26, имеющий уступ 27, с поверхностью которого имеют возможность взаимодействия через ролики 28 и 29 подпружиненные относительно прижимов 30 и 31 с помощью пружин 32 и 33 плунжеры 34 и 35. Прижимы 30 и 31 подпружинены относительно вставки 18 с помощью пружин 36 и 37 и имеют возможность выдвижения в радиальный паз 19 под действием пружин 32 и 33, сжимающихся при перемещении плунжеров 34 и 35.

Ориентируемая деталь 38 содержит большее основание 39, малое основание 40 длинную боковую сторону 41 и короткую боковую сторону 42.

Устройство вторичной ориентации деталей работает следующим образом.

Ориентируемая деталь 38 из приемного лотка 8, на дне которого она размещается, одним из оснований или сторон после первичной ориентации, поштучно, под действием собственного веса через окно 8 корпуса 1 смешается в радиальный паз 19 вставки 18. В радиальном пазу 19 ориентируемая деталь 38 может занимать одно из пяти положений: правильно ориентированное (лежит малым основанием 40 на дне радиального паза 19, а длинная боковая сторона 41 обращена в направлении к оси центральной пробки 2 и заходит в кольцеобразный газ 16), в положении, позволяющем переориентировать ее в требуемое путем вращения кольца 3 (лежит малым основанием 40 на дне радиального паза 19, а длинная боковая сторона 41 обращена в направлении от оси центральной пробки 2), неправильно ориентированные (оба при размещении большего основания 39 на дне радиального паза 19, причем в направлении к оси центральной пробки 2 обращена либо короткая боковая сторона 42, либо длинная боковая сторона 41) и положение, позволяющем перевести ее в правильно ориентированное путем опрокидывания (лежит длинной боковой стороной 41 на дне радиального паза 19, а большое основание 39 обращено в направлении к оси центральной пробки 2), остальные положения ориентируемой детали 38 не имеют места, т.к. происходит ее самоориентация в положения, описанные выше, под действием силы тяжести при смещении из приемного лотка 8 в радиальный паз 19.

Независимо от положения ориентируемая деталь 38 транспортируется в радиальном пазу 19 вставки 18 вращающимся кольцом 3 от привода 4.

Если ориентируемая деталь 38 находится в положении, позволяющем ее опрокидывание, то после смещения ее из приемного лотка 8 в радиальный паз 19 осуществляется поворот кольца 3, при котором подпружиненный ползун 21 взаимодействует с дисковым копиром 12 и перемещается вдоль оси симметрии радиального паза 19 к периферии кольца 3, при этом ползун 21 зацепляет вершины ориентируемой детали 38 (точка пересечения большего основания 39 с короткой боковой стороной 42) и опрокидывает ее в правильно ориентированное положение. Возвращение ползуна 21 в исходное положение осуществляется после прохода им дискового копира 12 под действием пружины 20.

По мере дальнейшего поворота кольца 3 происходит срабатывание механизма зажима следующим образом. Ролик 25, перемещаясь по торцовому кулачку 13, жестко закрепленному в корпусе 1, набегает на подъем этого кулачка и поднимает вверх шток 24, по дну профильного паза 26 которого перемещаются ролики 28 и 29 плунжеров 34 и 35. Ролики 28 и 29 поочередно набегают на уступ 27 профильного паза 28, воздействуя на плунжеры 34 и 35, сжимающих в свою очередь пружины 32 и 33. Пружины 32 и 33 воздействуют на прижимы 30 м 31, выдвигая их в радиальный паз 19. Пружины 32 и 33 служат для безударного воздействия на ориентируемую деталь 38, а пружины 36 и 37 для возврата прижимов 30 и 31 в исходное положение.

Если ориентируемая деталь 39 находится в правильно ориентированном положении, то она длинной боковой стороной 41 попадает в кольцеобразный паз 16, и в момент срабатывания механизма зажима прижимы 30 и 31 проходят мимо ориентируемой детали 38, не закрепляя ее. При совмещении радиального паза 19 с радиальным каналом 14 правильно ориентированная деталь 38 смешается в указанный канал и по нему попадает в отводящий лоток 15.

Если ориентируемая деталь 38 находится в радиальном пазу 19 в положении, позволяющем переориентировать ее в требуемое положение путем вращения кольца 3, то она не имеет возможности попасть в кольцеобразный паз 16, и в момент срабатывания механизма зажима закрепляются прижимом 31, в то время как прижим 30 проходит мимо детали. Если ориентируемая деталь 38 находилось в неправильно ориентированных положениях, то она также не имеет возможности попасть в кольцеобразный паз 16, и в момент срабатывания механизма зажима в зависимости от своего положения либо закрепляется прижимом 30, в то время как прижим 31 проходит мимо детали (положение при котором ориентируемая деталь 38 лежит большим основанием 39 на дне радиального паза 19, а в направлении к оси центральной пробки 2 обращена короткая боковая сторона 42), либо закрепляется обоими прижимами 30 и 31 (положение, при котором ориентириемая деталь 38 лежит большим основанием 39 на дне радиального паза 19, а в направлении к оси центральной пробки 2 обращена длинная боковая сторона 41). Таким образом, если ориентируемая деталь 38 находится в положении, позволяющем ее переориентировать в требуемое путем вращения кольца 3 или в неправильно ориентированных положениях, то она закрепляется либо прижимом 31, либо прижимом 30, либо обоими прижимами 30 и 31. Поэтому, при совмещении радиального паза 19 с радиальным каналом 14 указанные детали 38, поскольку они закреплены, останутся в радиальном пазу 19 и будут транспортироваться дальше.

По мере дальнейшего поворота кольца 3 ролик 25, перемещаясь по торцовому кулачку 13, сбегает по первому спаду этого кулачка и под действием пружины 23 шток 24 перемещается вниз, что приводит к сбегу ролика 29 с уступа 27 профильного паза 26 и отводу прижима 31 в результате действия пружины 37, в то время как прижим 30 не меняет своего положения. Это приводит к тому, что ориентируемая деталь 38. находясь в положении, позволяющем переориентировать ее в требуемое, открепляется прижимом 31, в то время как деталь 38, находящаяся в неправильно ориентированном положении, остается закрепленной прижимом 30. Если ориентируемая деталь 38 находилась в положении, позволяющем переориентировать ее в требуемое, то после открепления она перемещается к периферии кольца 3 и после совмещения радиального паза 19 с окном 7 смещается в отводящий лоток 9.

По мере дальнейшего поворота кольца 3 ролик 25, перемещаясь по торцовому кулачку, 13 сбегает по второму спаду этого кулачка и под действием пружины 23 шток 24 перемещается вниз, что приводит к сбегу ролика 28 с уступа 27 профильного паза 26 и отводу прижима 30 в результате действия пружины 36. Это приводит к откреплению детали 38, находящейся в неправильно ориентированном положении. После этого она перемещается к периферии кольца 3 и после совмещения радиального паза 19 с проемом 10 смещается в желоб 11.

Таким образом, в отводящий лоток 15 из верхней части кольца 3 через радиальный канал 14 попадают правильно ориентированные детали 38, в отводящий лоток 9 из нижней части кольца 3 через окно 7 - детали 38, переориентированные в требуемое положение, а неправильно ориентированные отводятся в желоб 11.

Промышленная применимость

Устройство может быть использовано на машиностроительных предприятиях для ориентации плоских деталей, имеющих форму неправильного многоугольника, при автоматизации механической обработки деталей, сборки, наплавки и измерения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1998 |

|

RU2129945C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 2000 |

|

RU2181321C2 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ СТЕРЖНЕЙ | 2000 |

|

RU2176584C2 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1998 |

|

RU2130373C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 2005 |

|

RU2291773C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 2008 |

|

RU2381886C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОЙ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 2006 |

|

RU2296661C1 |

| СЕЛЕКТОРНОЕ УСТРОЙСТВО | 1996 |

|

RU2103146C1 |

| УСТРОЙСТВО ВТОРИЧНОЙ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2096160C1 |

| СПОСОБ ОРИЕНТАЦИИ СТУПЕНЧАТЫХ СТЕРЖНЕЙ | 1998 |

|

RU2171736C2 |

Изобретение относится к автоматизации производства и может быть использовано пои ориентации деталей в виде плоской пластины, имеющей форму неправильного многогранника, на операциях механической обработки, сборки, наплавки и измерения. На детали, транспортируемые с помощью наклонного вращающегося кольца, воздействуют поступательно перемещающимися вдоль радиальных пазов ползунами, что приводит к опрокидываниям детали с одной грани на другую. Затем прижимами закрепляют детали, находящиеся в неправильно ориентированном положении, и детали, находящиеся в требующем переориентации положении, а детали занимающие правильно ориентированное положение, пропускают в отводящий лоток. В нижней части кольца раздельно от правильно ориентированных открепляют и удаляют неправильно ориентированные детали. Технический результат: повышение производительности за счет увеличения вероятности выхода правильно ориентированных деталей. 16 ил. !

Устройство вторичной ориентации деталей, содержащее наклонно установленный корпус с окнами, одно из которых выполнено напротив приемного лотка, смонтированного в верхней части корпуса, а другое - напротив отводящего лотка, смонтированного в нижней части корпуса, и проемом, расположенным напротив желоба в нижней части корпуса, неподвижно закрепленную в корпусе центральную пробку с радиальным каналом, размещенным напротив отводящего лотка, сопряженное с корпусом и центральной пробкой кольцо с радиальными пазами, смонтированное с возможностью вращения относительно оси центральной пробки от привода, закрепленного на корпусе, и механизмы зажима, при этом в центральной пробке на поверхности ее сопряжения с кольцом выполнен кольцеобразный паз, сопряженный с упомянутым радиальным каналом и выходами радиальных пазов кольца, отличающееся тем, что оно снабжено торцевым кулачком и дисковым копиром, жестко закрепленными на корпусе, и подпружиненными ползунами, смонтированными на кольце над радиальными пазами с возможностью перемещения вдоль указанных пазов и взаимодействия с дисковым копиром, при этом механизмы зажима, число которых выбрано соответствующим числу радиальных пазов, размещены на кольце, а каждый из них выполнен в виде подпружиненных штока и прижимов, причем шток расположен с возможностью взаимодействия с торцевым кулачком и упомянутыми прижимами, размещенными с возможностью выхода в радиальный паз.

| СЕЛЕКТОРНОЕ УСТРОЙСТВО | 1996 |

|

RU2103146C1 |

| УСТРОЙСТВО ДЛЯ ОРИЕНТИРОВАНИЯ ПЛОСКИХ ЗАГОТОВОК | 0 |

|

SU343821A1 |

| Устройство для вторичной ориентациидЕТАлЕй | 1979 |

|

SU841906A1 |

| СПОСОБ ОРИЕНТАЦИИ ДЕТАЛЕЙ | 1995 |

|

RU2082583C1 |

| СПОСОБ ОРИЕНТАЦИИ ПЛОСКИХ ДЕТАЛЕЙ | 1996 |

|

RU2103144C1 |

| US 3485333 A, 23.12.69 | |||

| Устройство для автоматического поворачивания коллекторов электрических машин номинальными шагами в станке для обработки ламелей | 1973 |

|

SU477494A1 |

| Малов А.Н | |||

| Загрузочные устройства для металлорежущих станков | |||

| - М.: Машиностроение, 1965, с.26, фиг.16. | |||

Авторы

Даты

1999-09-10—Публикация

1998-04-27—Подача