Изобретение относится к способам химико-термической обработки стального и твердосплавного металлообрабатывающего, породоразрушающего инструмента и изделий триботехнического назначения и может быть использовано в машиностроительной, горной, строительной, металлообрабатывающей, станкостроительной отраслях промышленности.

Естественный отбор большинства технологических способов химико-термической обработки определяется прежде всего экономикой и запросами времени. Применение новых методов поверхностной обработки является важнейшим компонентом повышения конкурентоспособности изделий и инструментов. Опытно-экспериментальным путем установлено, что перспективу имеет способ химико-термической обработки, способствующий повышению твердости и эксплуатационной стойкости изделий и инструментов за счет создания в их поверхностном и приповерхностном слоях условий самоорганизации тонкопленочного покрытия на основе SiC.

Из научно-технической литературы известна технология и оборудование финишного поверхностного упрочнения изделий с нанесением тонких кремнийуглеродсодержащих пленок (Соснин Н. А., Тополянский П.А., Вичик Б. Л. Плазменные покрытия (технология и оборудование). - СПб: “Знание” России, СпбО, ДНТП, 1992). Активизация плазменной аргоновой струей дугового плазмотрона на поверхности основы и относительно малая концентрация реагентов (Si, С) в высокотемпературной газовой фазе повышает вероятность протекания реакции синтеза SiC и других соединений непосредственно на поверхности изделия в момент конденсации на ней реагентов или промежуточных продуктов, находящихся в газообразном состоянии. При этом плазмообразующий газ выбирается из условия химического взаимодействия с обрабатываемым материалом, стоимости, энергетических характеристик плазмы, стойкости электродов, ресурса работы плазмотрона, рабочего напряжения дуги.

Недостаток вышеназванной технологии заключается в том, что пленочное покрытие, полученное методом финишно-плазменного упрочнения, имеет слоистую структуру состава SiO2 70-80%, SiC 20-30% и характеризуется малой толщиной 1-1,5 мкм, а это влияет на твердость и красностойкость материала режущего инструмента, что обуславливает его недостаточную стойкость.

Этот недостаток частично устранен в способе упрочнения деталей, включающем финишно-плазменное поверхностное упрочнение с нанесением кремнийуглеродсодержащих пленок, в котором после нанесения пленки деталь выдерживали в жидком азоте с последующей выдержкой на воздухе (патент РФ № 2164962, МКИ C 21 D 1/09). Согласно данному изобретению в результате воздействия холодом на кремнийуглеродистую кристаллическую решетку кремний наряду с углеродом сжимается, а при выдержке на воздухе переходит в износостойкое покрытие.

Этому способу присущи те же недостатки, что и первому аналогу, а именно ничтожно малая толщина кремнийуглеродсодержащего покрытия 0,001 мкм без удара холодом не позволяет улучшить показатели твердости и красностойкости, а повышение стойкости инструмента в данном случае связано с эффектом объемного упрочнения инструмента в результате удара холодом.

Ближайшим аналогом предлагаемого изобретения является “Способ химико-термической обработки изделий из твердого сплава”, по а.с. № 1793004 МКИ С 23 С 8/38, согласно которому нагрев ведут газовой средой, содержащей, мас.%:

Азот 0,09-0,15

Углерод 0,09-0,15

Кремний 0,16-0,30

Водород 0,04-3,00

Аргон Остальное

а струю перемещают вдоль поверхности изделия со скоростью 4-5 мм/с.

Для осуществления способа по а.с. № 1793004 используется установка плазменной сварки УПС-301 с измененной конструкцией плазмотрона и питателем реагентов. Общий расход аргона составлял 162 л/ч, удельная мощность струи плазмы - 12,6 кВт/см2. Часть аргона барботировали через кремнийорганическую жидкость (гексаметилдисилазан), обогащая его при этом углеродом и кремнием в количестве 0,09 и 0,16 мас.% соответственно по отношению к расходу аргона и, частично, азотом. Для введения в плазму водорода и основного количества азота в аргон добавляли аммиак, который, разлагаясь, обогащал плазму водородом и азотом.

Эксплуатационная стойкость после такой обработки повышается. Однако эффект повышения стойкости невелик из-за состава низкотемпературной аргоновой плазмы, содержащей углерод, кремний, водород в указанных мас.%, не создающих условий для формирования оптимальной химической структуры и толщины покрытия и приповерхностного слоя.

Задачей, на решение которой направлено предлагаемое изобретение, является повышение твердости и износостойкости стального и твердосплавного металлообрабатывающего, породоразрушающего инструмента и изделий триботехнического назначения.

Поставленная задача решается тем, что в способе химико-термической обработки стальных и твердосплавных изделий, включающем нагрев в газовой среде, содержащей углерод, кремний, водород, азот (кислород), аргон, обработку ведут струей низкотемпературной аргоновой плазмы следующего состава, мас.%:

Углерод 0,06-0,20

Водород 0,04-3,50

Кремний 0,16-0,80 (определяется массовым % связки)

Азот или кислород 0,01-0,07 (следы)

Аргон Остальное

а струю перемещают вдоль поверхности изделия со скоростью 1-15 мм/с.

Реализацию технологического решения осуществляют с помощью модернизированного дугового плазмотрона УПНС-304М отечественного производства с блоком ФПУ и жидкостным питателем реагентов при атмосферном давлении без использования вакуумной камеры. В качестве наполнителя жидкого питателя реагентов используется кремнийорганический полимер типа полиорганосилоксан (полиорганосилазан).

Разные рабочие параметры плазмотрона и состав реагентов позволяют по-разному ускорять компоненты будущего композиционного слоя, меняя его структуру. При этом характерное время перегруппировки атомов меняется от микросекунд до секунд с образованием новых стабильных химических соединений ближнего порядка (SiC, SiO2). Особые квантовые свойства валентных связей Si определяют его склонность к образованию стабильных аморфных структур (например, SiО2, как в обсидиане - вулканическом стекле). В условиях низкотемпературной плазмы избыточная энергия потока ионов из плазмы рассеивается растущей твердой структурой на массу за пико- и микросекунды, оставляя "подложку" холодной. В нашем случае формирование твердого нановещества в пленке и приповерхностном слое из ускоренных ионных пучков (ионный синтез) эквивалентно быстрому закаливанию на квазиаморфную структуру.

Изобретение иллюстрируется следующими примерами.

Пример 1. Многогранные неперетачиваемые твердосплавные пластины марки ВК8 (ГОСТ 19049-80) (МНП) нагревали струей низкотемпературной (до 3000°С) аргоновой плазмы. Данное технологическое решение реализовывали с помощью дугового плазмотрона УПНС-304М отечественного производства при атмосферном давлении без использования вакуумной камеры. Рабочие параметры процесса: ток дуги плазмотрона - 120 А, расход плазмообразующего аргона - 1,5-2 л/мин, расход транспортирующего аргона - 0,9-1,2 л/мин (фокусирующего (защитного) газа - 1,5-2 л/мин), мас.% состав плазмы и скорость перемещения пятна воздействия плазменной струи согласно формуле изобретения. Расстояние между насадкой плазмотрона и изделием 10-15 мм, диаметр пятна воздействия - 5-12 мм, режим воздействия циклический (нагрев охлаждение, в т.ч. очищенным сжатым воздухом).

Часть аргона барботировали через кремнийорганическую жидкость (полиорганосилоксан), обогащая его при этом Si, С, Н в количестве 0,16%, 0,06%, 0,04% соответственно по отношению к расходу аргона. Кроме того, способ осуществляли при среднем и верхнем уровне значений компонентов.

Испытания на эксплуатационную стойкость МНП проводились при обработке:

А) Детали из стали 12Х18Н10Т на станке СТП-220ПФ с применением СОЖ. Стойкость оценивалась по соотношению деталей, обработанных упрочненными и не упрочненными МНП, до появления задиров вследствие критического износа граней пластин (Кэф). Результаты приведены в таблице 1.

Б) Детали из стали 07Х16Н6Ж на станке МК 6733 с применением СОЖ. Стойкость оценивали аналогично п.А. Результаты приведены в таблице 2.

Эффективность процесса самоорганизации алмазоподобных наноструктур в поверхностном и приповерхностных слоях спеченной металлокерамики на основе твердого сплава ВК при воздействии плазмы указанного состава, содержащей Si, С, Н в присутствии О2 (скорость перемещения струи плазмы - один из факторов, влияющих на его концентрацию) определяется синтезом SiC, SiО2 непосредственно, как на поверхности изделия, так и на развитых межфазных и субзеренных границах, вследствие чего в отличие от известных пленок SiC+SiО2 [1] толщиной 1-1,5 мкм удалось получить композиционную структуру повышенной плотности с минимальным количеством примесей на глубину до 10 мкм за счет зернограничной эпитаксии на межфазных и межзеренных границах, значительно повышая демфирующую способность композита. При этом структурно-геометрическое соответствие фаз в "подложке" и нарастающих фаз определяется условиями их сопряжения. Блоки, из которых построена алмазоподобная решетка SiC, адаптированы к октаэдрическим пустотам WC "подложки" и являются изоморфными друг по отношению к другу в данных условиях среды обитания, где термодинамически выгоден ближний порядок атомов. При этом водород, в указанных в изобретении мас.% в плазме, устраняет разницу параметров сопрягающихся решеток фаз (внесение водорода уменьшает концентрацию дислокации в эпитаксиально-нарастающих зернограничных слоях). При последующих плазменных воздействиях, до 5 раз, происходит дальнейшая эпитаксия слоев SiC на подложке из SiC (при охлаждении из газовой фазы на поверхности покрытия SiC образуется пленка SiО2).

Анализ распределения элементов по толщине нанесенного покрытия, проведенного с помощью Оже-электронной спектроскопии, позволил условно выделить три зоны. Микротвердость композита определялась с помощью микротвердометра ПМТ-3. Результаты представлены в таблице 3.

Благодаря развитой поверхности WC (W2С)-фаз и повышенного содержания кремния, в сравнении с прототипом, в соединении SiC связано до 40% кремния, что значительно снижает объемную долю SiО2 (до 60%).

Нанесенный композит - структура, обладающая ближним порядком - являясь диэлектриком, образует пленочный барьер, препятствующий схватыванию поверхности обрабатываемого изделия и режущих кромок инструмента, выполняющий функции износо-, коррозионно-, жаростойкого покрытия. При числе циклов более 5 микротвердость композита не растет, что косвенно указывает на завершение процессов формирования композиций наноструктур и их стабилизации на межзеренных и межфазовых границах.

Пример 2. Шаровой клапан шагового насоса (узел "шар-колодка") из нержавеющих марок стали 40Х13 (шар) и ШХ15 (колодка) обрабатывали струей низкотемпературной (до 3000°С) аргоновой плазмы на дуговом плазмотроне УПНС-304М отечественного производства при атмосферном давлении без использования вакуумной камеры. Рабочие параметры процесса: ток дуги плазмотрона - 120 А, расход плазмообразующего аргона - 1,5-2 л/мин, расход транспортирующего аргона - 0,9-1,2 л/мин (фокусирующего (защитного) газа - 1,5-2 л/мин), мас.% состав плазмы и скорость перемещения пятна воздействия плазменной струи согласно формуле изобретения. Расстояние между насадкой плазмотрона и изделием 10-15 мм, диаметр пятна воздействия - 5-15 мм, режим воздействия циклический (нагрев - охлаждение, в т.ч. очищенным сжатым воздухом). Формирование твердого нановещества в пленке и приповерхностном слое из ускоренных ионных пучков (ионный синтез) эквивалентно быстрому закаливанию на квазиаморфную структуру.

Часть аргона барботировали через кремнийсодержащую жидкость (поли-органосилоксан), обогащая его при этом Si, С, Н в количестве 0,16%, 0,06%, 0,04%, соответственно по отношению к расходу аргона. Кроме того, способ осуществляли при среднем и верхнем уровне значений компонентов.

Испытания на эксплуатационную стойкость шаровых клапанов проводили в рабочих условиях. Стойкость оценивали по периоду работы узла "шар-колодка" (Кэф.1 - отношение периода работы узла с упрочненной колодкой к узлу с не упрочненной). Результаты приведены в таблице 4.

Эффективность процесса самоорганизации алмазоподобных наноструктур в поверхностном и приповерхностных слоях нержавеющей стали при воздействии плазмы указанного состава определяется синтезом SiC в железном каркасе непосредственно, как на поверхности изделия, так и на развитых межфазных и субзеренных границах, что позволило за счет зернограничной эпитаксии получить композиционную структуру повышенной плотности с минимальным количеством примесей на глубину до 10 мкм, значительно повышая демфирующую способность композита. Блоки, из которых построена алмазоподобная решетка SiC, адаптированы к тетраэдрическим пустотам "подложки" (решетки δ Fe), являясь изоморфными друг по отношению к другу. При этом водород в указанных в изобретении мас.% в плазме устраняет разницу параметров сопрягающихся решеток фаз. При следующих плазменных воздействиях, до 5 раз, происходит дальнейшая эпитаксия слоев SiC на подложке из SiC (при охлаждении из газовой фазы на поверхности покрытия SiC образуется пленка SiО2).

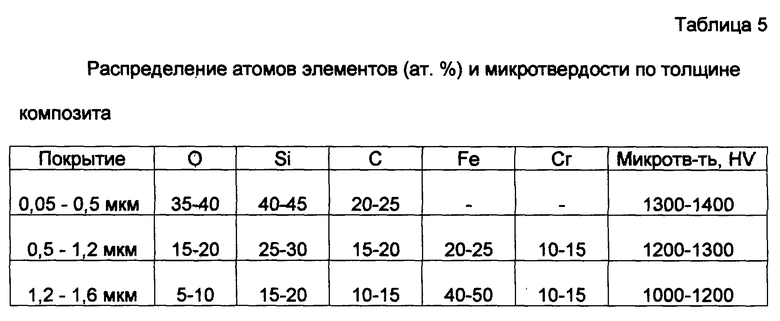

Анализ распределения элементов по толщине нанесенного покрытия, проведенного с помощью Оже-электронной спектроскопии, позволил условно выделить три зоны. Микротвердость композита определялась с помощью микротвердометра ПМТ-3. Результаты представлены в таблице 5.

Благодаря развитой поверхности субзерен γ-Fe и повышенного содержании кремния, в сравнении с прототипом, в соединении SiC связано до 40% кремния, что значительно снижает объемную долю SiО2 (до 60%).

Кремнийсодержащий композит - структура, обладающая ближним порядком - являясь диэлектриком, образует пленочный барьер, препятствующий схватыванию поверхности обрабатываемого изделия и режущих кромок инструмента, выполняющий функции износо-, коррозионно-, жаростойкого покрытия. При числе циклов более 5 микротвердость композита не растет, что косвенно указывает на завершение процессов формирования композиций наноструктур и их стабилизации на межзеренных и межфазовых границах.

Эффект от использования предлагаемого способа химико-термической обработки изделий из твердого сплава достигается за счет направленного изменения физико-химических, механических и эксплуатационных свойств поверхностного и приповерхностных слоев и изделия в целом с формированием наноструктурных алмазоподобных композитов на основе карбида кремния; увеличения микротвердости; значительного уменьшения коэффициента трения; получения пленочного коррозионно-стойкого и жаропрочного покрытия повышенной плотности с пониженным коэффициентом теплопроводности, химически инертного к агрессивной среде. И кроме того, удалось значительно повысить демфирующую способность композита за счет создания в поверхностных слоях сжимающих напряжений и зернограничной эпитаксии (ориентированного роста кристаллов одной фазы на поверхности другой) пленочного покрытия на межфазных и межзеренных границах "подложки". Совместное воздействие химических элементов струи низкотемпературной аргоновой плазмы процентного состава, указанного в изобретении, создает условия для самоорганизации алмазоподобного композита на основе SiC в поверхностном и приповерхностном слоях изделия в количественном отношении, обеспечивающем гарантированно высокую стойкость к ударно-абразивному износу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения тонкоплёночного покрытия на металлические изделия | 2024 |

|

RU2837762C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКОПЛЕНОЧНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2007 |

|

RU2354743C2 |

| Способ химико-термической обработки изделий из твердого сплава | 1991 |

|

SU1793004A1 |

| СПОСОБ УПРОЧНЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС И ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО С УПРОЧНЕННОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2010 |

|

RU2430166C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2548847C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079568C1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ | 2013 |

|

RU2545858C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКИСИ КРЕМНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207979C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С ПОЛУЧЕНИЕМ НАНОСТРУКТУРИРОВАННЫХ ПОВЕРХНОСТНЫХ СЛОЕВ | 2009 |

|

RU2418074C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНЫХ СЛОЕВ УГЛЕРОДА СО СВОЙСТВАМИ АЛМАЗА | 2013 |

|

RU2532749C9 |

Изобретение относится к химико-термической обработке стального и твердосплавного инструмента и может найти применение в различных отраслях машиностроения, горной, строительной, металлообрабатывающей и станкостроительной промышленности. При обработке изделий осуществляют нагрев струей низкотемпературной аргоновой плазмы следующего состава, мас.%: углерод 0,06-0,20; водород 0,04-3,50; кремний 0,16-0,80; азот или кислород 0,01-0,07; аргон остальное. Струю перемещают вдоль поверхности изделия со скоростью 1-15 мм/с. За счет направленного изменения физико-химических, механических и эксплуатационных свойств поверхностного и приповерхностных слоев и изделия в целом достигается повышение твердости и стойкости без уменьшения вязкости разрушения покрытия. 5 табл.

Способ химико-термической обработки изделий из твердого сплава и сталей, при котором ведут нагрев струей низкотемпературной аргоновой плазмы, содержащей углерод, кремний, водород и аргон, которую перемещают вдоль поверхности изделия, отличающийся тем, что используют низкотемпературную аргоновую плазму следующего состава, мас.%:

Углерод 0,06 - 0,20

Водород 0,04 - 3,50

Кремний 0,16 - 0,80

Азот или кислород 0,01 - 0,07

Аргон Остальное

а струю перемещают со скоростью 1-15 мм/с.

| Способ химико-термической обработки изделий из твердого сплава | 1991 |

|

SU1793004A1 |

| SU 1790625 A3, 23.01.1993 | |||

| СПОСОБ АНТИФРИКЦИОННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 1998 |

|

RU2152452C1 |

| RU 5049591 A, 30.04.1995 | |||

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИОННО-ПЛАЗМЕННЫМ МЕТОДОМ В СРЕДЕ РЕАКЦИОННОГО ГАЗА | 1992 |

|

RU2036245C1 |

| US 4460415 A, 17.07.1984 | |||

| Устройство для записи направления ветра и для отметки затишья | 1929 |

|

SU13644A1 |

Авторы

Даты

2004-06-27—Публикация

2002-07-19—Подача