Изобретение относится к получению износостойких покрытий и может быть использовано в метрологии для повышения долговечности и стойкости к износу измерительных инструментов, например калибров.

Известно защитное покрытие рабочей части измерительного инструмента, например плиток Иогансона или эталонных измерительных инструментов [1], в целях уменьшения ее износа отличающееся тем, что покрытие имеет толщину, которая в точности равна допуску на рабочую измерительную часть, и тем, что цвет покрытия отличен от цвета своей подложки. Покрытие состоит из нескольких слоев и изготовлено методом осаждения вакуумным распылением. В качестве материала слоев, обладающих повышенной механической стойкостью, используются нитрид, карбид или карбонитрид металлов из группы Ti, Zr, Hf, Ta, V, Nb.

Данное защитное покрытие повышает износостойкость рабочей части измерительного инструмента, однако в меньшей степени, чем покрытие, в состав которого входят алмазоподобные слои.

Известен инструмент для микросварки [2], выполненный с покрытием, состоящим из титана толщиной (0,02-0,06) мкм и слоя аморфного углерода толщиной (1,5-2,0) мкм с равномерно распределенным в нем карбидом титана, составляющим 3-4 мас.%, осажденных конденсацией в вакууме одновременно титановой и углеродной плазмы. Недостатком этого инструмента является ограничение его защитного покрытия по толщине величиной (1,5-2,0) мкм вследствие того, что дальнейший рост покрытия ведет к отслаиванию от основы из-за внутренних напряжений сжатия в углеродном слое, а также ведет к изменению микрогеометрии инструмента за счет увеличения шероховатости его поверхности.

Наиболее близким по технической сущности, выбранным в качестве прототипа, является покрытие рабочей поверхности инструмента для микросварки, состоящее из чередующихся слоев тугоплавкого карбидообразующего металла и аморфного углерода с алмазным типом связи между атомами толщиной (0,4-0,8) мкм, при этом толщина слоя тугоплавкого карбидообразующего металла в 8-12 раз меньше толщины слоя аморфного углерода, суммарная толщина всего покрытия составляет (1,5-2,0) мкм, а наружный слой выполнен из аморфного углерода с алмазным типом связи между атомами.

Данное защитное износостойкое покрытие обеспечивает повышение стойкости к износу инструмента для микросварки и качества сварного соединения, однако оно не эффективно для повышения износостойкости измерительных инструментов, потому что использование в защитном покрытии слоев чистого карбидообразующего металла, твердость которого значительно ниже твердости аморфной углеродной пленки, сказывается на общей твердости покрытия и ведет к снижению его износостойкости. Кроме того, данная конструкция защитного покрытия (соотношение слоев по толщине) не позволяет получать покрытие толщиной более 20 мкм, т.к. при этом возможно отслоение слоев или всего покрытия от основы.

Целью изобретения является повышение долговечности и стойкости к износу измерительных инструментов.

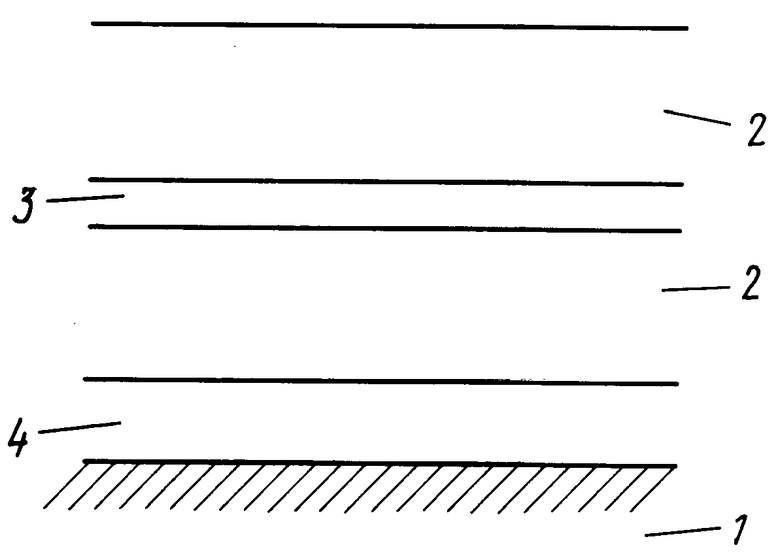

На чертеже схематично представлена структура защитного покрытия на рабочей поверхности измерительного инструмента.

Сущность изобретения заключается в следующем.

Износостойкое покрытие формируется на рабочей поверхности измерительного инструмента 1, размеры которого предварительно занижены на толщину этого покрытия. Защитное покрытие имеет толщину в пределах допуска на износ для конкретного инструмента, но не менее 2,0 мкм, и представляет собой слои аморфного углерода 2 с алмазным типом связи между атомами толщиной (0,5-1,0) мкм, чередующиеся со слоями композиционного материала 3 толщиной (0,1-0,2) мкм, состоящего из (60-90)% аморфного углерода с алмазным типом связи между атомами и (10-40)% карбида металла. Между рабочей поверхностью измерительного инструмента и первым слоем аморфного углерода с алмазным типом связи между атомами находится слой 4 из того же карбидообразующего металла толщиной (0,1-0,3) мкм. Наружный слой выполнен из аморфного углерода с алмазным типом связи между атомами.

Наиболее оптимальными для измерительных инструментов являются защитные износостойкие покрытия толщиной (2,0-5,0) мкм. Получение аналогичных покрытий большей толщины сопровождается увеличением затрат на изготовление, кроме того, нет необходимости получать покрытия толщиной более, чем величина допуска на износ для данного вида измерительного инструмента.

При толщине защитного износостойкого покрытия менее 2,0 мкм снижается его стойкость к износу, возможность притирки и полировки, повышается вероятность повреждения за счет продавливания при сильном механическом воздействии.

Наличие в защитном износостойком покрытии прослоек из композиционного слоя 3 толщиной (0,1-0,2) мкм, состоящего из (60-90)% аморфного углерода и (10-40)% карбида металла, обеспечивает высокую адгезию слоев чистого аморфного углерода с алмазным типом связи между атомами и снижение внутренних напряжений в защитном износостойком покрытии. Композиционный слой 3 имеет микротвердость Hμ ≈ 8000 кг/мм, что практически не сказывается на общей микротвердости защитного износостойкого покрытия в силу незначительной его толщины по сравнению со слоями аморфного углерода с алмазным типом связи между атомами. Слой из карбидообразующего металла 4 обеспечивает сцепление последующих слоев покрытия с рабочей поверхностью инструмента. Толщина этого слоя не должна превышать 0,3 мкм, т.к. при этом может уменьшиться общая микротвердость износостойкого покрытия, а при толщинах менее 0,1 мкм уменьшается сила сцепления покрытия с основой.

Защитное покрытие формируется с помощью двух источников: металлической сепарированной и углеродной плазмы, работа которых основана на методе конденсации высокоскоростных потоков плазмы импульсного дугового разряда в вакууме. Этот метод обеспечивает высокую производительность и воспроизводимость параметров получаемых покрытий.

Для реализации этого метода используются импульсные генераторы электроэрозионной плазмы. Использование импульсного дугового метода генерации как углеродной, так и металлической плазмы позволяет проводить процесс нанесения защитного износостойкого покрытия при температуре поверхности измерительного инструмента не выше 100оС. Это также способствует снижению внутренних термических напряжений в покрытии и позволяет формировать защитное износостойкое покрытие требуемой толщины.

Для очистки плазменного потока, генерируемого импульсным генератором металлической плазмы, от макрочастиц используется специальный электромагнитный сепаратор, представляющий собой коаксиальный плазмопровод с криволинейной траекторией прохождения плазменного потока, аналогичный описываемому в работе.

В качестве исходного материала для получения углеродной плазмы используется катод из графита высокой чистоты, например МПГ-6, а для генерации металлической плазмы - катод из высокочистого карбидообразующего металла, например Ti, Mo, Cr, Co, W и т.п.

Перед нанесением износостойкого покрытия осуществляют подгонку размеров (их занижение) рабочей поверхности измерительного инструмента с целью сохранения необходимых геометрических размеров инструмента с покрытием. После чего инструмент механически очищают, протирают спиртом и помещают в вакуумную камеру, где осуществляют процесс нанесения покрытия. Для обеспечения равномерности по толщине получаемого износостойкого покрытия используют планетарный механизм вращения измерительного инструмента.

В вакуумной камере создают давление ≈ 1˙ 10-5 мм рт.ст. На измерительный инструмент подают отрицательный потенциал U = (1000-2000) B и проводят ионную очистку его рабочей поверхности ионами карбидообразующего металла, получаемого из сепарированного потока импульсного генератора электроэрозионной плазмы, в течение 1-3 мин. После ионной очистки потенциал, подаваемый на измерительный инструмент, уменьшают до (100-150) В и наносят слой 4 карбидообразующего металла толщиной (0,1-0,3) мкм. После этого выключают импульсный генератор металлической плазмы и включают импульсный генератор углеродной плазмы, с помощью которого наносят слой 2 аморфного углерода с алмазным типом связи между атомами толщиной (0,5-1,0) мкм. Затем включают импульсный генератор металлической плазмы и при одновременной работе двух генераторов осуществляют формирование слоя 3 композиционного материала, состоящего из (60-90)% аморфного углерода с алмазным типом связи между атомами и (10-40)% карбидообразующего металла толщиной (0,1-0,2) мкм. По структуре - это аморфный углерод с алмазным типом связи между атомами с включениями используемого металла и его карбида. После этого повторяют процесс нанесения слоя 2 аморфного углерода с алмазным типом связи между атомами толщиной (0,5-1,0) мкм. Последующим чередованием слоев 3 и 2 формируют защитное износостойкое покрытие требуемой толщины, при этом последний слой выполняют из аморфного углерода с алмазным типом связи между атомами.

Шероховатость полученного покрытия может быть выше допустимой соответствующими нормативными документами на данный вид измерительного инструмента. В этом случае необходимо провести механическую притирку и полировку покрытия абразивами зернистостью не более (0,5-1,0) мкм на основе природного или синтетического алмазов до необходимой шероховатости поверхности. При такой обработке происходит незначительное уменьшение размеров защитного износостойкого покрытия и, соответственно, измерительного инструмента, которым можно пренебречь, а в случае, когда по каким-либо причинам нанесенное покрытие превышает допустимые размеры, такой обработкой можно привести его к требуемому размеру.

П р и м е р. Производится формирование защитного износостойкого покрытия на рабочей поверхности калибров гладких нерегулируемых, соответствующих техническим требованиям ГОСТа 2015-84, например на калибрах-пробках из стали У8А диаметром 30 мм с допуском на износ 2 мкм. Перед нанесением защитного износостойкого покрытия предварительно занижают размеры калибров-пробок на 2 мкм. Оптимальная толщина защитного покрытия для таких калибров составляет 2 мкм, исходя из этого формируют слой 4 толщиной 0,2 мкм, два слоя 2 толщиной по 0,8 мкм каждый, слой 3 - толщиной 0,2 мкм. Таким образом, общая толщина износостойкого защитного покрытия для таких калибров-пробок составит 2 мкм, что равно величине допуска на износ для данного типа калибров. После нанесения покрытия проводят механическую доводку калибров-пробок притирами с применением алмазной пасты зернистостью 0,5 мкм для получения шероховатости поверхности по параметру Ra ≈ 0,04 мкм, что соответствует требованиям ГОСТа 2015-84. Полученное защитное износостойкое покрытие имеет черный цвет и блестящую поверхность, обладает низким коэффициентом трения с металлами, что повышает удобство в работе и не ухудшает качества поверяемых деталей. Так как полученное покрытие состоит в основном из слоев аморфного углерода с алмазным типом связи между атомами (из-за малой толщины и высокой твердости композиционной слой не влияет на микротвердость покрытия), то оно имеет микротвердость такую же, как и чистое алмазоподобное покрытие, т.е. порядка микротвердости природного алмаза Hμ = 10000 кг/мм.

В процессе эксплуатации измерительного инструмента изнашивается только износостойкое покрытие. Поскольку его стойкость к износу в десятки раз выше, чем у основы, то использование защитного покрытия многократно повышает долговечность измерительных инструментов. Кроме этого, применение защитного износостойкого покрытия позволяет восстанавливать изношенные измерительные инструменты. Кроме этого, благодаря тому, что защитное износостойкое покрытие имеет черный цвет, отличающийся от цвета металлической основы измерительных инструментов, можно проводить визуальную оценку степени износа инструмента. Кроме этого, благодаря твердости и хрупкости покрытия не образуется заусениц на его поверхности, например, при сильном механическом воздействии. При этом возможно лишь незначительное скалывание слоя материала покрытия, что не приводит к выходу из строя самого измерительного инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многослойное износостойкое покрытие на стальной подложке | 2017 |

|

RU2674795C1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| Многослойное нанокомпозитное покрытие на режущем инструменте | 2023 |

|

RU2829171C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТВЕРДОГО СПЛАВА И СТАЛИ | 2002 |

|

RU2231573C2 |

| СПОСОБ ВЫРАЩИВАНИЯ АЛМАЗНЫХ ПЛЕНОК | 1991 |

|

RU2023325C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОХИМИЧЕСКОГО ХРОМ-АЛМАЗНОГО ПОКРЫТИЯ | 2015 |

|

RU2585608C1 |

| Способ вакуумной карбидизации поверхности металлов | 2019 |

|

RU2725941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОИЗНОСОСТОЙКОГО АЛМАЗНОГО ИНСТРУМЕНТА | 2014 |

|

RU2572903C2 |

Использование: получение износостойких покрытий. Сущность изобретения: изобретение позволяет повышать долговечность и стойкость к износу измерительных инструментов, например калибров за счет нанесения на рабочую поверхность измерительных инструментов защитного покрытия, содержащего слои аморфного углерода с алмазным типом связи между атомами, чередующиеся со слоями другого материала, расположенные на слое карбидообразующего металла, нанесенном на рабочую поверхность измерительного инструмента, причем наружным слоем является слой аморфного углерода, промежуточные слои другого материала выполнены из композиционного материала толщиной (0,1 - 0,2) мкм, состоящего из (60 - 90)% аморфного углерода с алмазным типом связи между атомами и (10 - 40)% карбида металла. При этом толщина слоя аморфного углерода с алмазным типом связи между атомами составляет (0,5 - 1,0) мкм, толщина слоя карбидообразующего металла - (0,1 - 0,3) мкм, а суммарная толщина покрытия составляет (2,0 - 5,0) мкм. 1 ил.

ЗАЩИТНОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ РАБОЧЕЙ ПОВЕРХНОСТИ ИЗМЕРИТЕЛЬНЫХ ИНСТРУМЕНТОВ, содержащее нанесенные на рабочую основу инструмента слой карбидообразующего металла и слой аморфного углерода с алмазным типом связи между атомами, отличающееся тем, что покрытие дополнительно содержит слой композиционного материала толщиной 0,1 - 0,2 мкм, состоящего из 60 - 90% аморфного углерода с алмазным типом связи между атомами и 10 - 40% карбида металла, чередующиеся со слоями аморфного углерода толщиной 0,5 - 1,0 мкм, при этом толщина слоя карбидообразующего металла составляет 0,1 - 0,3 мкм, суммарная толщина покрытия - 2,0 - 5,0 мкм, а в качестве наружного слоя использован слой из аморфного углерода.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1210333, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-01-09—Публикация

1991-11-05—Подача