Изобретение относится к обработке поверхности изделий, а именно к установкам для плазменной обработки поверхности изделий, и может быть использовано, например, в электротехнике, машиностроении, электротехнике и других областях.

Известны и широко используются плазменные установки с регулируемой газовой средой, в которых обработку проводят в специальной герметичной камере [1] При этом камера сначала полностью откачивается, затем наполняется чистым газом или газовой смесью требуемого состава. Для возбуждения плазмы используют высокочастотный, СВЧ, тлеющий или дуговой разряды, в которых в зависимости от состава газовой смеси или материалов катода или анода формируется требуемый состав плазмы для проведения процессов очистки, травления или осаждения пленки.

В таких установках в камере устанавливается пониженное давление, причем углубление вакуума способствует уменьшению нежелательных примесей в плазме.

Однако углубление вакуума приводит к уменьшению плотности активных частиц и к снижению плотности потока их к поверхности, что увеличивает длительность обработки поверхности. Это является одной из причин снижения производительности установок.

Кроме того, низкая производительность обусловлена необходимостью постоянно поддерживать определенный уровень вакуума, т.е. откачивать рабочий объем камеры. Особенно это сказывается при замене плазмообразующего газа, когда необходимо полностью очистить объем камеры от частиц, чтобы избежать нежелательных примесей при новой обработке поверхности. Это приводит к длительной подготовке установки к работе. Использование газов, содержащих агрессивные активные компоненты, например фтор или хлор, может приводить к реакции на поверхности стенок камеры и ускорять их износ. При использовании таких установок для непрерывных технологических процессов обработки устанавливают шлюзовые камеры для сообщения с атмосферой, что увеличивает производительность. Однако это приводит к загрязнению подложек, что, например, в области электроники является недопустимым.

Известно устройство для плазменно-дуговой обработки поверхности [2] в котором используются генератор плазменной струи атмосферного давления. В указанном генераторе плазмообразующий газ подается от системы подачи через электродный узел, формирующий плазменную струю. Электродный узел установлен в держателе с возможностью перемещения. Рабочее вещество через питатель подается в плазменный поток, где происходит его активация и разложение.

Такое устройство позволяет избежать контакта рабочего вещества в активной форме с конструктивными элементами генератора плазмы и избежать таким образом их ускоренного износа и загрязнения плазмы продуктами реакции.

Однако данное устройство не позволяет полностью регулировать состав плазмы. Например, кислород воздуха, поступающий в плазму из окружающей среды, будет окислять чистые металлические пленки при их осаждении на обрабатываемую поверхность изделия. При обработке поверхности вне вакуумной камеры также возможно попадание на нее микрочастиц из окружающей среды, что недопустимо при обработке подложек для электронной техники.

В основу изобретения положена задача создания установки, предусматривающей газовую защиту зоны обработки изделия.

Задача решается тем, что установка для плазменной обработки поверхности изделий, содержащая генератор плазменной струи атмосферного давления с системой подачи плазмообразующего газа, питатель для подачи рабочего материала и держатель обрабатываемого изделия, установленные с возможностью взаимного относительного перемещения для ввода изделия в зону обработки и вывода из этой зоны, согласно изобретению снабжена формирователем струйного газозащитного экрана, выполненным в виде замкнутого трубопровода, сообщенного с источником защитного газа и установленного над держателем изделия, имеющего сквозной паз по всей длине, обращенный в сторону зоны обработки, а пространство, ограниченное стенками замкнутого трубопровода, перекрытого газонепроницаемой перегородкой, несущей генератор и питатель.

Преимуществом предлагаемого изобретения является возможность создания защищенной зоны обработки изделий без использования вакуумных камер. Это позволяет формировать среды обработки заданного состава, что расширяет технологические возможности установки, а именно исключение химического взаимодействия окружающей среды с поверхностью обрабатываемого изделия. Например, создание защищенной зоны позволяет избежать окисления кислородом воздуха наносимых пленок из чистых металлов или избежать взаимодействия фоторезистивных масок с кислородом, что повышает их стойкость. Также исключается возможность попадания из окружающей среды микрочастиц, приводящих к браку изделий, т.е. соизмеримых с размерами структур при изготовлении БИС и СБИС.

Для удобства компановки и простоты конструкции целесообразно генератор и питатель установить в отверстия, выполненные в газонепроницаемой перегородке. Установлены генератор и питатель должны быть герметично, что предотвратит подсос газа из окружающей среды сквозь щели, а следовательно, проникновение загрязняющих частиц в зону обработки. Такая компановка установки является простой и компактной.

Для уменьшения турбулентности в струйном газозащитном экране сквозной паз закрывают по всей длине трубопровода перегородкой из пористого материала с упорядоченной структурой, которая позволяет выравнивать поток подаваемого защитного газа и на выходе формирователя получать равномерный поток, являющийся струйным газозащитным экраном.

В этом случае скорость движения загрязняющих частиц и пыли через струйный защитный экран будет тем меньше, чем меньше степень турбулентности потока. Таким образом, размещая перегородку в пазе трубопровода, можно за счет изменения соотношения скоростей диффузии загрязняющих частиц и скорости самого потока увеличить размеры зоны, в которой проводят формирование технологической среды требуемого состава для проведения процесса плазменной обработки.

Вытекающий поток защитного газа из формирователя струйного газозащитного экрана принципиально имеет три участка: начальный участок, в котором отсутствуют примеси частиц из окружающей среды и молекулярный состав полностью соответствует исходному составу защитного газа, зона смешения струи защитного газа с окружающей средой и основной участок струи, где исходный газ полностью перемешан с окружающей газовой средой. Границы этих участков определяются скоростью истечения потока, геометрическими размерами паза формирователя и коэффициентом диффузии частиц внешней среды в струе защитного газа.

Для предотвращения попадания примесей микрочастиц, атомов и молекул из окружающей среды в плазменный поток за счет диффузии через поток защитного газа можно расстояние между плоскостью держателя изделия и плоскостью паза установить не более величины начального участка L, определяемой соотношением

L VR2/D, где V скорость течения струи защитного газа;

R ширина паза трубопровода;

D коэффициент диффузии частиц внешней среды в струе защитного газа.

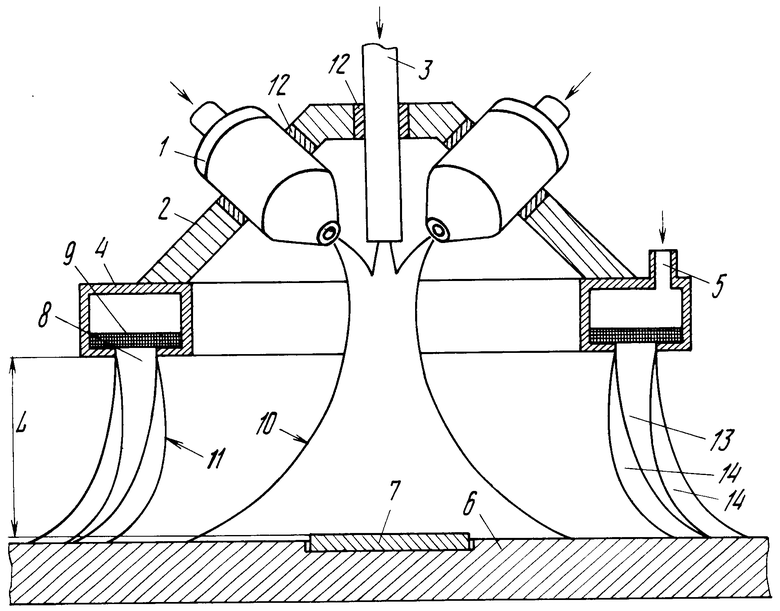

Установка включает в генератор плазменной струи атмосферного давления, состоящий из двух электродных узлов 1, которые подключены к системе подачи плазмообразующего газа и источнику питания (не показаны). Электродные узлы 1 установлены в отверстиях газонепроницаемой перегородки 2. В отверстии газонепроницаемой перегородки 2 также установлен питатель 3, через который подается рабочий материал. Питатель 3 выполнен в виде трубки, геометрическая ось которой расположена по вертикали в плоскости чертежа. Симметрично относительно этой оси расположены электродные узлы 1. Оси электродных узлов 1 расположены под острыми углами к оси питателя 3. Формирователь 4 струйного газозащитного экрана представляет собой замкнутый трубопровод прямоугольного сечения и по всему своему периметру жестко соединен с газонепроницаемой перегородкой 2 так, что она полностью перекрывает пространство внутри кольца формирователя 4. Формирователь 4 с перегородкой 2 установлены с возможностью перемещения в горизонтальной и вертикальной плоскостях. Формирователь 4 соединен с системой подачи защитного газа (не показана) через патрубок 5. Формирователь 4 установлен над держателем 6 изделия 7. Держатель 6 выполнен в виде транспортера, на который с одной стороны устанавливают изделия 7, а после обработки с другой стороны снимают их. Стенка формирователя 4, обращенная к плоскости держателя 6, имеет сквозной паз 8 по всему периметру формирователя 4. Паз 8 закрыт перегородкой 9 из пористого материала.

Работу установки рассмотрим на примере проведения операции нанесения медной пленки на поверхность ситалловой подложки 7.

На электродные узлы 1 подается напряжение и плазмообразующий газ аргон. Струи аргоновой плазмы электродных узлов 1 образуют суммарную струю 10. В центр суммарной плазменной струи 10 через питатель 3 подают рабочее вещество газ фреон. Одновременно защитный газ очищенный аргон поступает через патрубок 5 в формирователь 4. После прохождения защитным газом перегородки 9 образуется равномерный кольцевой газозащитный экран 11, который защищает пространство внутри образованного кольца от проникновения загрязняющих частиц и кислорода из окружающей среды.

Установленную на держателе 6 ситалловую подложку 7 вводят в зону обработки, т.е. в зону суммарной плазменной струи 10. В плазменной струе 10 фреон, поступающий через питатель 3, разлагается на возбужденные атомы и ионы углерода и фтора. Возбужденные атомы и ионы плазменной струей 10 направляются на подложку 7, на поверхности которой практически всегда присутствуют органические загрязнения, снижающие адгезию наносимых слоев.

В результате взаимодействия активных атомов и ионов с подложкой 7 очищают поверхность подложки. После окончания процесса очистки через питатель 3 подают в плазменную струю 10 частицы мелкодисперсного медного порошка или пары элементоорганического вещества, содержа- щего медь.

В плазменной струе 10 это вещество разлагается и на поверхности подложки 7 осаждаются атомы меди. Так как кольцевой газозащитный экран 11 предотвращает попадание кислорода в зону обработки, то на подложке 7 образуется слой чистой медной пленки без примесей окислов меди.

Плазменная струя 10, как и любая струя, обладая способностью создавать разрежение вокруг себя, может подсасывать воздух из окружающей среды. Для предотвращения попадания воздуха из окружающей среды необходимо, чтобы электродные узлы 1 и питатель 3 были установлены в газонепроницаемой перегородке 2 герметично, т.е. через герметизирующие прокладки 12, например из фторопласта.

Как уже отмечалось выше, газозащитный экран 11 имеет три участка, два из которых имеют принципиальное значение. Это начальный участок 13, в котором отсутствуют примеси из окружающей среды, и зона 14 смешения струи 10 с окружающей средой. Экран 11 должен ограждать зону обработки от загрязняющих частиц, а также от проникновения воздуха из окружающей среды. Это наилучшим образом выполнимо, если снизить перемешивание потока защитного газа с окружающей средой за счет снижения турбулентности, при которой идет хаотичное и интенсивное перемешивание потока с окружающей средой.

Для снижения турбулентного перемешивания можно установить выравнивающую поток газа в формирователе 4 перегородку 9, выполненную из пористого материала с упорядоченной структурой. Например, такую перегородку 9 можно выполнить из набора сеток с малыми ячейками.

Однако равномерность потока сохраняется на ограниченной длине участка 13. Поэтому целесообразно установить расстояние между плоскостью паза 8 и подложкой 7 не более величины L этого участка 13, определяемой из вышеуказанного соотношения.

Для установки, изображенной на чертеже, ширина паза R 10-2 м, скорость газа аргона V 0,5 м/с, коэффициент диффузии при нормальных условиях в равномерном потоке D 10-4 м2/с. Подставляя эти значения в формулу, получаем L (10-2)2 ˙ 0,5/10-4 0,5 м. Таким образом, расстояние между поверхностью обрабатываемой подложки 7 и плоскостью паза 8 устанавливаем равным 0,45 м.

В предлагаемые предпочтительные варианты осуществления могут быть внесены изменения, например генератор может быть одноструйным или наоборот многоструйным, держатель подложки также может быть выполнен по другому, поперечное сечение формирователя может быть выбрано любым.

Использование: плазменная обработка поверхности изделий. Сущность изобретения: изобретение позволяет создать защищенную зону обработки изделий без использования вакуумных камер. Установка для плазменной обработки поверхности изделий включает два электродных узла 1, установленные в отверстиях газонепроницаемой перегородки 2. В отверстии перегородки 2 также установлен питатель 3, через который подается рабочий материал. Формирователь 4 струйного газозащитного экрана представляет собой замкнутый трубопровод и по всему своему периметру жестко соединен с газонепроницаемой перегородкой 2. Стенка формирователя 4, обращенная к плоскости держателя 6, имеет сквозной паз 8 по всему периметру формирователя 4. Паз 8 закрыт перегородкой 9 из пористого материала. 3 з.п. ф-лы, 1 ил.

L V · R2 / D,

где V скорость течения струи защитного газа;

R ширина паза трубопровода;

D коэффициент диффузии атомов и молекул внешней среды в струи защитного газа.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лясников В.Н | |||

| и др | |||

| Полуавтоматическая установка плазменного напыления порошковых материалов | |||

| Электронная техника, сер | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-06-27—Публикация

1991-11-01—Подача