Изобретение относится к машиностроению для легкой и текстильной промышленности, а именно, к устройствам для намотки длинномерных материалов на оправку.

Известно устройство (патент США, N 5639045, кл. В 65 H 18/20, 242/527, 1997 г. - прототип) для намотки материалов на оправку, содержащее опорно-намоточные барабаны разных диаметров, приводные поворотные консоли и механизм изменения расстояния между осями барабанов с приводом.

Недостатком этого устройства является то обстоятельство, что при повороте консоли и соответственно, оси одного из опорно-намоточных барабанов (в данном случае меньшего диаметра) будет происходить как смещение мгновенного центра вращения рулона, так и десинхронизация их скоростей, то есть увеличение окружной скорости этого барабана по отношению к линейной скорости движения материала, равной (при отсутствии проскальзывания) окружной скорости другого опорно-намоточного барабана (в данном случае большего диаметра). При этом возникает дополнительная неуправляемо нарастающая деформация материала в зоне намотки или его проскальзывание между линиями его касания с опорно-намоточными барабанами, что приведет к значительной и нежелательной неравномерности распределения плотности намотки рулона в радиальном направлении.

Кроме того, судя по описанию технического решения и графическим иллюстрациям, несимметричное положение барабанов относительно рулона, изменение угла их касания и условий силового взаимодействия рабочих органов системы намотки с материалом может негативным образом повлиять на качество выполнения процесса.

Идея, на которой основано предлагаемое техническое решение, состоит в обеспечении постоянства угла α касания рулона с опорно-намоточными валиками, раздвигая их оси в соответствии с изменением радиуса рулона R=r0 + nh, где R - текущий радиус рулона, r0 - радиус оправки, n - число намотанных слоев материала, h - толщина материала.

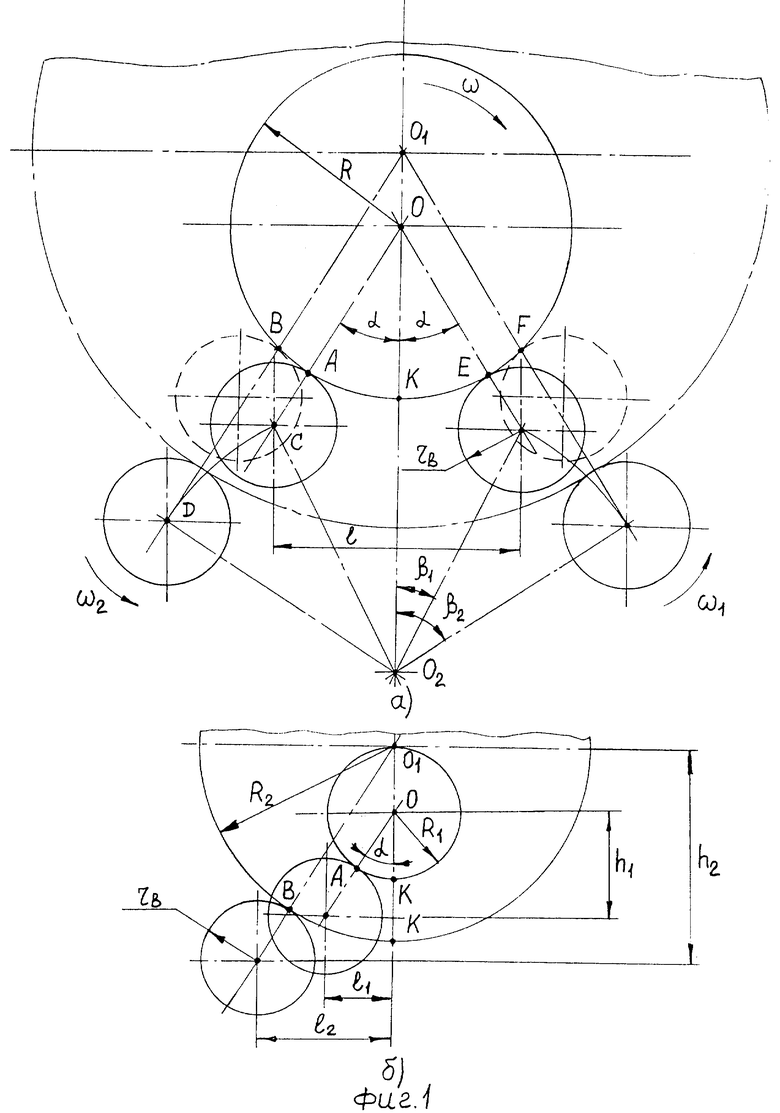

Так как (см. фиг. 1а) sinα = 1/2(R+rв), где rв - радиусы опорно-намоточных барабанов, то, чтобы обеспечить α = const, необходимо 1/2 (R+ rв) = const, т. е. нужно так изменять 1, чтобы при увеличении R приведенное отношение оставалось постоянным.

В то же время при обеспечении постоянства угла α для условий "чистого" качения и, согласно требованиям технологии, не должно происходить изменения окружной скорости наматываемого рулона при взаимодействии с барабанами.

Поддержание постоянства окружной скорости рулона при увеличении межосевого расстояния между опорно-намоточными барабанами может быть обеспечено дополнительным симметричным изменением их угловых скоростей посредством поворота осей их вращения вокруг некоторого неподвижного центра и обеспечения расчетных значений передаточного отношения цепной передачи между промежуточным валом и барабанами.

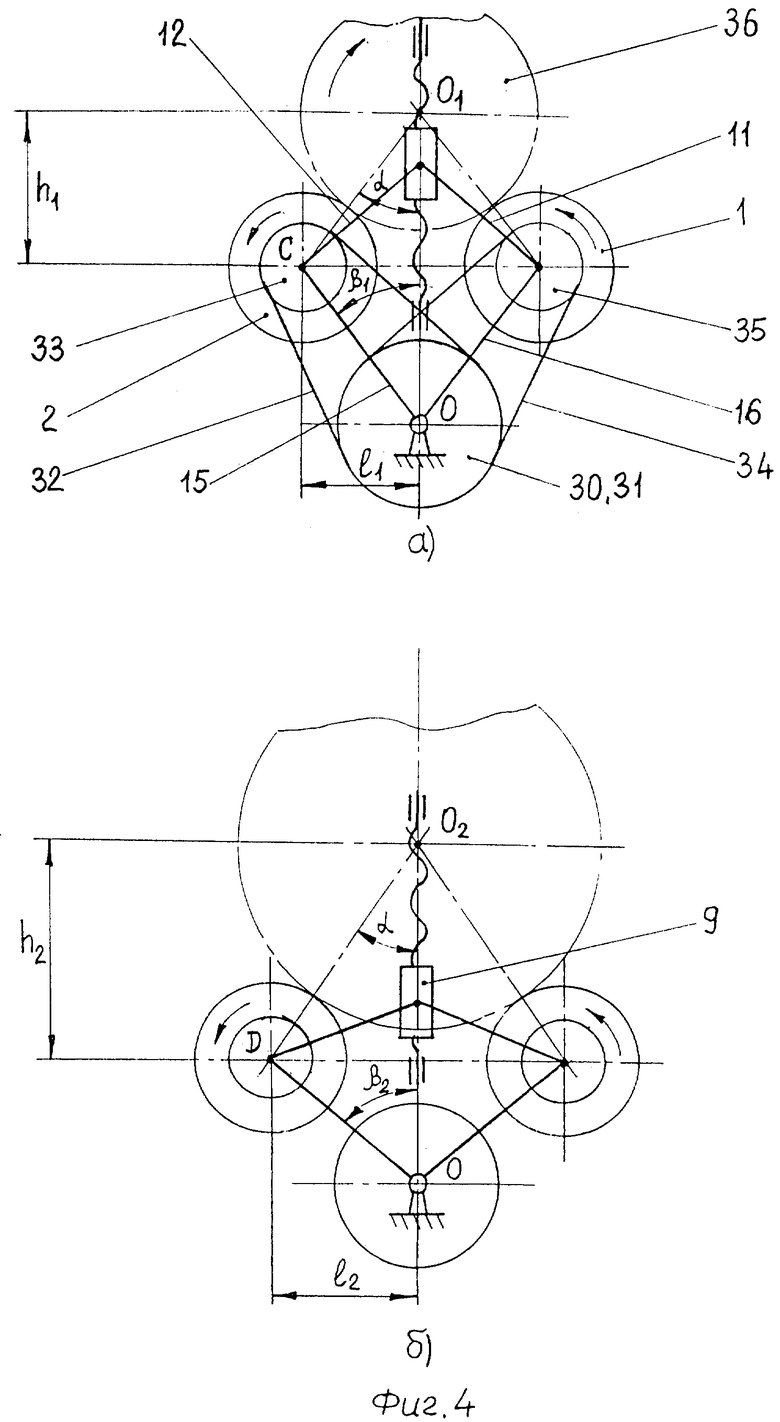

Однако поворот осей вращения опорно-намоточных барабанов в вертикальной плоскости, сопровождаемый их раздвижением (l2 > l1) (см. фиг. 16), должен непрерывно находиться в соответствии с изменяющимся радиусом рулона R и положением оси его вращения относительно осей барабанов, т. е. (h2/h1) > 1. Таким образом, для обеспечения постоянства угла α одновременным поддерживанием постоянства окружной скорости рулона необходимо межосевое расстояние барабанов изменять по соответствующему закону.

Рассмотрим и определим для поставленных условий, как должна выполняться механика процесса намотки рулона и осуществляться его взаимодействие с опорно-намоточными барабанами.

За период времени t радиус рулона R1 изменится до R2. Точка контакта (•) A для одного опорного барабана (идентично и для второго) с рулоном сместится в (•) B (см. фиг. 16).

При этом дуги КА и ВК окружностей будут иметь разную длину вследствие изменения положения точки контакта, что недопустимо для условий "чистого" качения рулона по опорно-намоточным валикам при намотке материала на оправку.

Для условий постоянства контакта взаимодействующих поверхностей цилиндрических тел без проскальзывания разница длин дуг окружностей с изменяющимся радиусом при смещении осей барабанов на величину Δ = l2-l1 должна быть компенсирована дополнительным углом (+Δϕ) вращения опорно-намоточных барабанов. Тогда постоянство окружной скорости рулона без проскальзывания точек контакта барабанов с рулоном может быть достигнуто изменением их скоростей вращения в результате сложения двух скоростей - постоянной угловой скорости вращения от привода и скорости поворота собственных осей относительно некоторой другой неподвижной оси, т.е. разница длин дуг КА и KB может быть скомпенсирована дополнительной, но разнонаправленной угловой скоростью поворота осей опорно-намоточных барабанов, обеспечивающей совместное их вращение с рулоном без проскальзывания и без дополнительной непрогнозируемой деформации материала, причем на входе в систему намотки по ходу его движения необходимо положительное приращение угловой скорости (+Δω1), а при выходе на втором барабане - отрицательное приращение угловой скорости (-Δω2).

Разность длин дуг КВ и КА при этом будет равна:

KB-KA = α(R2-R1)

Дополнительный угол ±Δϕ поворота осей опорно-намоточных барабанов определяется через равенство: Δϕ•rв = α(R2-R1); Δϕ = α(R2-R1)/rв. Соответственно смещение их осей Δl за период времени t должна изменяться по следующему закону:

Технологический и технический результат достигается тем, что приводные опорно-намоточные барабаны установлены на одноприводных поворотных консолях, выполненных симметричными с возможностью их равного и синхронного поворота совместно с барабанами вокруг другого промежуточного вала и увеличения суммарной угловой скорости одного из них, установленного по ходу движения материала на его набегающей ветви, и уменьшения суммарной угловой скорости другого, установленного на сбегающей ветви, в соответствии с изменением в ходе процесса намотки радиуса рулона, причем механизм изменения расстояния между осями опорно-намоточных барабанов выполнен с возможностью обеспечения постоянства угла касания их с рулоном.

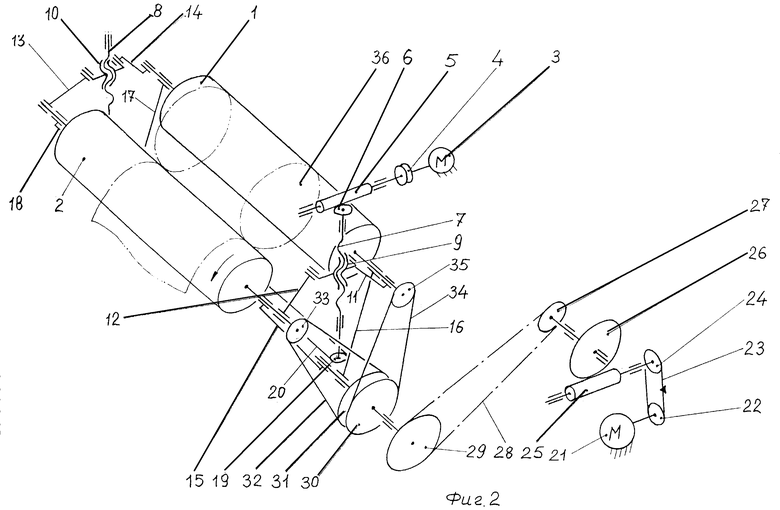

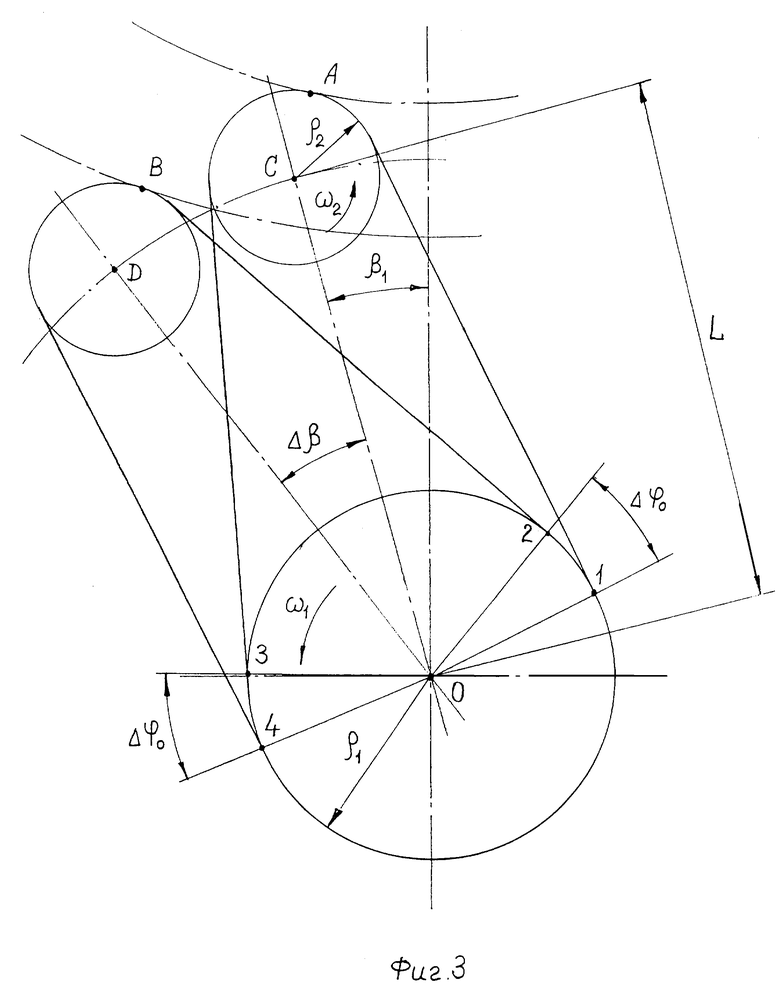

На фиг. 1 а, б приведена схема двухвалковой системы намотки материала и ее расчетная модель; на фиг. 2 изображена кинематическая схема устройства; на фиг.3 - модель схемы вращения рулона с одним из намоточных барабанов при раздвижении их осей; на фиг. 4а, б - кинематическая схема механизма раздвижения осей опорно-намоточных барабанов.

Устройство содержит приводные опорно-намоточные барабаны 1 и 2, в исходном положении синхронно вращающиеся с постоянной угловой скоростью; механизм развода их осей, состоящий из электродвигателя 3, муфты 4,червячного реактора 5, 6, винтов 7 и 8 с возможностью их синхронного вращения, гаек 9 и 10 с двумя полуосями, двух пар толкателей 11, 12 и 13, 14, двух пар опорных консолей 15, 16 и 17, 18 и цепной передачи 19, 20; механизм вращения опорно-намоточных барабанов, состоящий из электродвигателя 21, клиноременной передачи 22, 23, 24, червячного редуктора 25, 26, цепной передачи 27, 28, 29, сдвоенной звездочки 30, 31, цепных передач вращения на барабаны 31, 32, 33 и 30, 34, 35.

Устройство работает следующим образом. В исходном положении опорно-намоточные барабаны 1 и 2 сведены, их межцентровое расстояние не позволяет оправке для намотки на нее материала опуститься ниже критического уровня. Гайки 9 и 10 находятся в самом верхнем положении, поддерживая минимальный угол 2β1 между опорными консолями 15,16 и 17,18. После заправки материала на оправку включается электродвигатель 21 и вращательное движение через клиноременную передачу 22, 23 и 24, червячный редуктор 25, 26 и цепную передачу 27, 28 и 29 передается на промежуточный вал, на котором жестко посажены сдвоенные звездочки 30, 31.

Промежуточный вал посредством цепных передач 30, 34, 35 и 31, 32, 33 передает вращение опорно-намоточным барабанам 1 и 2 и одновременно является осью поворота опорных консолей 15, 16 и 17, 18.

Равномерное вращательное движение рулону материала 36 передается от приводных опорно-намоточных барабанов 1 и 2 за счет сил сцепления между ними и наматываемым материалом. В ходе процесса намотки по мере увеличения радиуса R рулона электродвигатель 3 для поддержания постоянства угла касания α опорно-намоточных барабанов с рулоном непрерывно отрабатывает управление разводом их осей посредством передаточного механизма с соответствующим (проектным) передаточным отношением.

Вращательное движение от электродвигателя 3 через муфту 4, червяк 5 и червячное колесо 6 передается вертикально установленным винтам 7 и 8. Вращение винтов вызывает смещение гаек 9 и 10 в направлении, определяемом направлением вращения винтов. При этом толкатели 11, 12 и 13, 14 увеличивают межцентровое расстояние между опорно-намоточными барабанами с возможностью равномерного их поворота вокруг промежуточного вала, причем угол обхвата рулона опорно-намоточными барабанами, равный двум углам их касания (2α), постоянен, а передаточное отношение между промежуточным валом и опорно-намоточными барабанами при их одновременном вращении вокруг своих осей и оси промежуточного вала, а также механизм обеспечения постоянства угла касания рулона с намоточными барабанами выполнены с возможностью увеличения угловой скорости одного из опорно-намоточных барабанов на набегающей ветви материала и уменьшению угловой скорости барабанами 1 и 2. При этом смещение осей их вращения происходит по дугам окружностей, радиус которых определяется длиной опорных консолей 15, 16 и 17, 18.

Так как осью поворота опорных консолей является промежуточный вал привода вращения опорно-намоточных барабанов, то при изменении расстояния между осями барабанов заданные условия работы цепных передач 31, 32, 33 и 30, 34, 35 не нарушаются.

Вращение винтов 7 и 8 происходит синхронно, что обеспечивается цепной передачей 19, 20. Таким образом, полуоси приводных опорно-намоточных барабанов со стороны толкателей 11, 12 и 13, 14 перемещаются на одно и тоже расстояние, что обеспечивает параллельность расположения осей вращения барабанов 1 и 2 при любом угле развода.

При перемещении оси опорно-намоточного барабана из положения С в положение D (см. фиг. 3) и условии неподвижности промежуточного вала консоль длиной L поворачивается на угол Δβ. Учитывая направление вращения звездочек левой цепи и движение ее сбегающей ветви, на одной из звездочек промежуточного вала произойдет смещение схода с нее цепи из (•)1 в (•)2 и угол обхвата сдвинется на величину Δϕ0. . На набегающей ветви цепи (•) 3 переместится в (•) 4. Очевидно, что Δβ = Δϕ0. Такое перемещение цепи вокруг звездочки промежуточного вала эквивалентно ее повороту вокруг своей оси на угол Δϕ = Δβ. Учитывая передаточное отношение между звездочками, равное i = ρ1/ρ2, малая звездочка опорно-намоточного барабана повернется на угол Δϕ = iΔβ. Но направление ее вращения противоположно основному вращению звездочки, движущейся с постоянной угловой скоростью ω2 от промежуточного вала с посаженной на нем приводной звездочкой.

При условии относительного движения без проскальзывания и проседания рулона вниз при разводе осей барабанов (см. фиг. 1 а, б) левый из них должен перекатиться из (•)A контакта с рулоном в (•)В и повернуться в направлении, противоположном своему основному вращению.

Таким образом, левый опорный барабан в ходе процесса намотки участвует во вращательном движении, но с добавлением составляющей противоположного направления, и его суммарный угол поворота и соответственно угловая скорость при разводе осей барабана должна быть меньше передаваемой от промежуточного вала, что и обеспечивает постоянство окружной скорости рулону.

Правый же барабан, как бы перекатываясь по поверхности рулона, для перехода (•)E контакта в (•)F, должен повернуться в направлении, совпадающем со своим основным вращательным движением. Таким образом, в процессе намотки правый опорный барабан участвует в двух вращательных движениях совпадающего направления и для обеспечения "чистого" качения рулона суммарный угол поворота и угловая скорость должны быть больше той, что передается от промежуточного вала.

При повороте консоли за период времени t на угол Δβ (направление поворота правой консоли противоположно направлению поворота левой) по тому же принципу происходит поворот опорного барабана против часовой стрелки, т.е. в направлении, совпадающем с основным вращательным движением.

Смещение осей вращения опорно-намоточных барабанов по дуге окружности, радиус которой соизмерим с максимальным радиусом наматываемого рулона, имеет ряд принципиальных преимуществ по сравнению со смещением их по прямой линии, так как расположенные и изменяемые таким образом свое положение консоли обеспечивают изменение угловых скоростей опорно-намоточных барабанов в нужном направлении, что позволяет обеспечить постоянство угла касания α контакта барабанов с рулоном, снизить дополнительные деформации в межбарабанной зоне и улучшить качество намотки.

Эти преимущества особенно важны при условии взаимодействия поверхностей опорно-намоточных барабанов и материала без проскальзывания, т.е. при условии "чистого" качения, наличие которого и обеспечивает стабильность процесса намотки при использовании двухвалковых намоточных систем.

Изобретение относится к легкой промышленности и может быть использовано для намотки длинномерных материалов в рулон при их обработке на контрольно-мерильных и перемоточных машинах. Устройство для намотки содержит раздвижные опорно-намоточные барабаны, которые установлены на консолях с возможностью их синхронного поворота совместно с барабанами относительно промежуточного вала. Механизм раздвижения барабанов обеспечивает постоянство угла касания рулона с опорно-намоточными барабанами и постоянство окружной скорости рулона при изменении его радиуса, что позволяет снизить деформации в межбарабанной зоне и улучшить качество намотки. 4 ил.

Устройство для намотки длинномерных материалов на оправку, содержащее опорно-намоточные барабаны, одноприводные поворотные консоли и механизм изменения расстояния между осями барабанов с приводом, отличающееся тем, что приводные опорно-намоточные барабаны установлены на одноприводных поворотных консолях, выполненных симметричными с возможностью их равного и синхронного поворота совместно с барабанами вокруг другого промежуточного вала и увеличения суммарной угловой скорости одного из них, установленного по ходу движения материала на его набегающей ветви, и уменьшения суммарной угловой скорости другого, установленного на сбегающей ветви в соответствии с изменением в ходе процесса намотки радиуса рулона, причем механизм изменения расстояния между осями опорно-намоточных барабанов выполнен с возможностью обеспечения постоянства угла их касания с рулоном.

| US 5639045 A, 17.06.97 | |||

| Устройство для намотки полотна в рулон | 1983 |

|

SU1082735A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ МАТЕРИАЛА В РУЛОН | 1997 |

|

RU2116235C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЗАИМНОЙ АУТЕНТИФИКАЦИИ ДВУХ БЛОКОВ ОБРАБОТКИ ДАННЫХ | 2001 |

|

RU2236760C2 |

| US 4256269 A, 17.03.81. | |||

Авторы

Даты

1999-09-10—Публикация

1998-07-30—Подача