Изобретение относится к машиностроению для легкой промышленности и может быть использовано в промерочно-браковочных машинах для намотки материала в рулон.

Известно устройство для тангенциальной намотки материала в рулон (а. с. СССР N 1727528, кл. B 65 H 18/20, 1989), содержащее два параллельных горизонтальных ролика для привода рулона, один из которых является ведущим, а другой ведомым, стержень для рулона, укладываемый на ролики параллельно им с возможностью подъема при увеличении диаметра рулона и размещенный цапфами с возможностью вращения в двух подшипниковых опорах вертикальных штоков гидроцилиндров средства компенсации веса рулона, включающего систему управления и привод подвижных опор, изменяющих положение при изменении веса рулона. Это позволяет поддерживать постоянной в процессе намотки нагрузку на тангенциальные ролики, что повышает качество намотки.

Однако при небольших диаметрах рулонов (до 0,5 м), что характерно для швейного производства, наиболее существенным фактором, повышающим качество намотки, является соотношение скоростей ведомого и ведущего роликов или барабанов. В этом устройстве данный фактор не учитывается.

Цель изобретения повышение качества намотки материала в рулон за счет регулирования соотношения между скоростями ведомого и ведущего барабанов в зависимости от толщины наматываемого материала.

Указанная цель достигается тем, что ведомый барабан связан с ведущим посредством электромагнитной индукторной муфты скольжения, имеет с последней отрицательную обратную связь по частоте вращения через тахогенератор, а обмотка возбуждения электромагнитной муфты подключена к задатчику частоты вращения ведомого барабана потенциометрического типа, подвижный контакт которого является выходным звеном измерителя-преобразователя текущего радиуса рулона в перемещение контакта, при этом измеритель-преобразователь кинематически связан со скалкой и выполнен в виде шарнирно-рычажного механизма с необходимым законом перемещения подвижного контакта, соответствующим требуемой частоте вращения ведомого барабана, причем коромысло механизма измерителя-преобразователя выполнено регулируемым по длине и имеет шкалу-указатель толщины наматываемого материала.

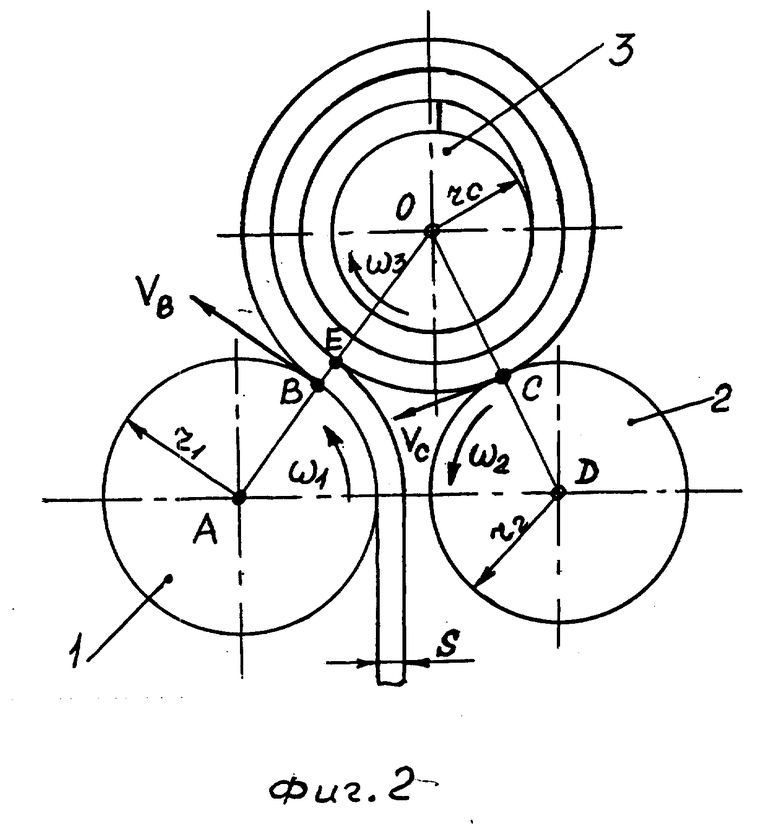

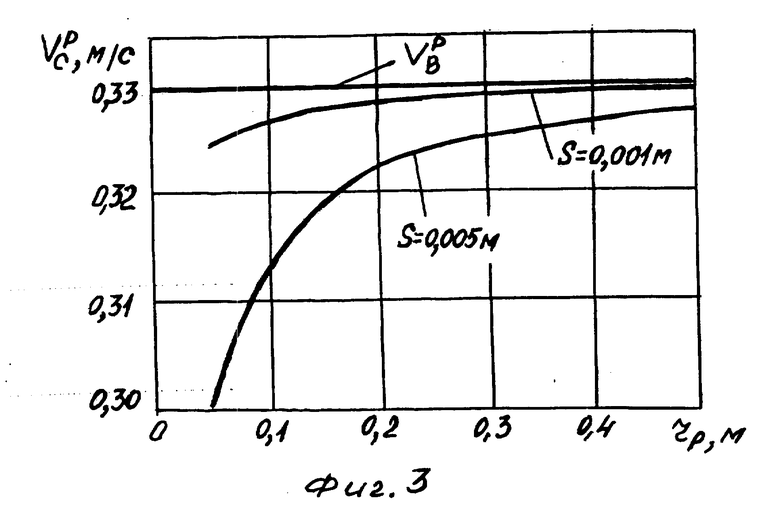

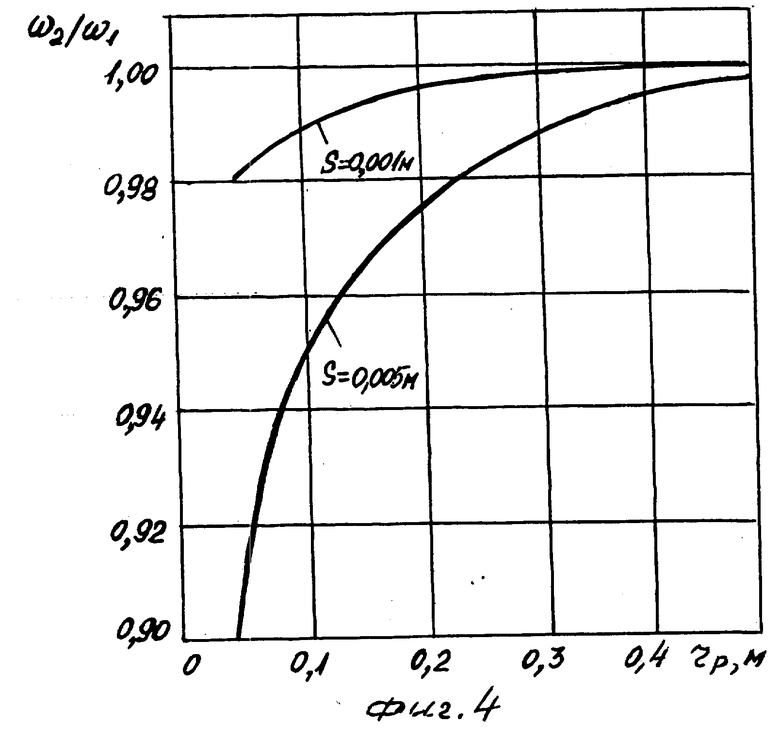

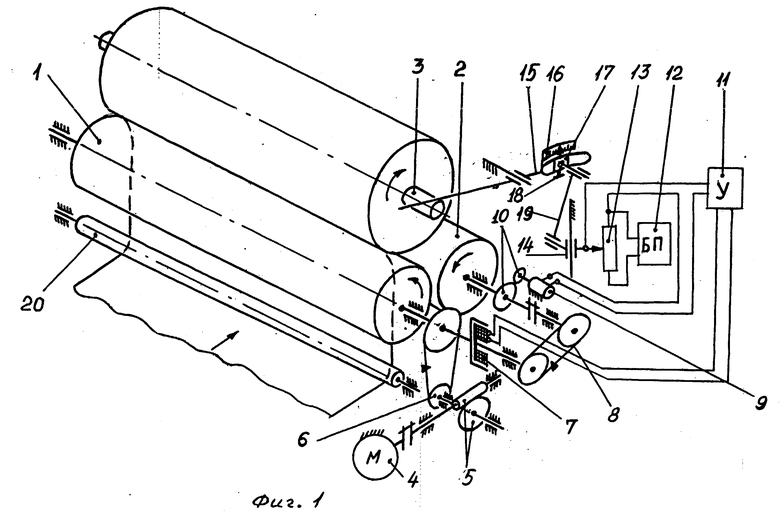

На фиг. 1 приведена кинематическая схема устройства, на фиг. 2 схема намотки материала в рулон, на фиг. 3 графики изменения скорости наката ведомого барабана при увеличении радиуса рулона для материалов различной толщины, на фиг. 4 необходимый закон изменения соотношения между скоростями ведомого и ведущего барабанов для материалов различной толщины.

Устройство содержит два параллельных горизонтальных барабана 1 и 2 для привода рулона, скалку 3 для рулона, укладываемую на барабаны параллельно им с возможностью подъема при увеличении диаметра рулона, привод барабанов и систему управления.

Ведущий барабан 1 имеет привод, состоящий из электродвигателя 4, червячного редуктора 5 и клиноременной передачи 6. Ведомый барабан 2 связан с ведущим посредством электромагнитной индукторной муфты скольжения 7 через клиноременную передачу 8 и имеет с ней отрицательную обратную связь по частоте вращения через тахогенератор 9, который связан с ведомым барабаном зубчатой повышающей передачей 10, а через усилитель II соединен с обмоткой возбуждения муфты скольжения 7. Обмотка возбуждения подключена к задатчику частоты вращения ведомого барабана, состоящему из блока питания 12 и потенциометра 13, подвижный контакт 14 которого является выходным звеном измерителя-преобразователя текущего радиуса рулона в перемещение контакта.

Измеритель-преобразователь выполнен в виде шарнирно-рычажного механизма, проектируемого по требуемому закону перемещения подвижного контакта 14, соответствующему необходимой частоте вращения ведомого барабана 2. Коромысло 15 выполнено в виде двухплечего рычага, одно плечо которого опирается на скалку 3, создавая кинематическую связь между ней и измерителем-преобразователем, а другое плечо имеет шкалу-указатель 16 толщины наматываемого материала и радиусный паз, в который вставлен камень 17, закрепленный в пазу винтом 18 и шарнирно соединенный с шатуном 19, передающим движение подвижному контакту 14.

На входе устройства имеется направляющий валик 20, обеспечивающий постоянное направление материала в процессе намотки.

Устройство работает следующим образом.

Материал, поступающий из промерочно-браковочной машины (на фиг. 1 не показано), огибает направляющий валик 20 и заправляется на скалку 3. При вращении барабанов 1 и 2 скалка 3 с материалом начинает вращаться за счет трения, и осуществляется намотка материала в рулон.

Вращательное движение ведущий барабан 1 получает от электродвигателя 4 через червячный редуктор 5 и клиноременную передачу 6. Ведомый барабан 2 получает движение от барабана 1 через клиноременную передачу 8 с передаточным отношением 1:1. Таким образом, линейные скорости барабанов одинаковы, однако количество слоев материала в рулоне, контактирующих с каждым из барабанов, неодинаково, на ведущем барабане 1 на один слой больше (фиг. 2). В результате ось рулона смещена к оси ведомого барабана, и радиусы рулона в точках B и C контакта его с барабанами будут отличаться на толщину материала

OB rр rc + n • S,

OC rр S rс + S(n 1),

где rр- текший радиус рулона на ведущем барабане,

rс- радиус скалки,

S толщина материала,

n количество слоев материала на ведущем барабане.

Если угловые скорости барабанов 1 и 2 равны (ω1 = ω2), то линейные скорости в точках контакта рулона с барабанами при одной и той же скорости вращения рулона ωp будут неравны, а именно линейная скорость рулона в точке В будет больше, чем в точке С  .

.

Зависимость между этими скоростями выводится следующим образом:

На фиг. 3 представлены графики зависимости v

Однако при отсутствии проскальзывания рулона относительно барабанов и при равенстве их угловых скоростей (ω1 = ω2) скорость v

v

где v

Поэтому на участке СЕ рулона (фиг. 2) будет создаваться избыток материала, и рулон будет "рыхлым". Для устранения этого недостатка необходимо в процессе намотки рулона изменять соотношение между угловыми скоростями барабанов по требуемому закону (фиг. 4) в зависимости от радиуса рулона и толщины материала, а именно

ω2/ω1 = 1 - S/rp.

Этот закон реализуется с помощью измерителя-преобразователя, который одновременно измеряет текущий радиус рулона и преобразует его в напряжение требуемой величины на входе электромагнитной индукторной муфты скольжения 7.

При увеличении радиуса рулона скалка 3 перемещается вверх и поворачивает опирающееся на нее плечо коромысла 15, которое через шатун 19 перемещает подвижный контакт 14 потенциометра 13, являющегося задатчиком напряжения на входе электромагнитной муфты скольжения 7 по необходимому закону. Ведущая часть муфты вращается с постоянной скоростью ω1. Скорость вращения ведомой части муфты зависит от величины напряжения, подаваемого на обмотку возбуждения.

Задающее напряжение, которое является функцией радиуса рулона, сравнивается с напряжением тахогенератора 9, пропорциональным фактической частоте вращения ведомого барабана 2. При отклонении частоты вращения барабана от необходимой (заданной потенциометром 13), разность напряжений поступает на усилитель 11, а с него на обмотку возбуждения электромагнитной муфты, поддерживая скорость вращения барабана 2 на заданном уровне. Таким образом обеспечивается отрицательная обратная связь по частоте вращения ведомого барабана 2 и электромагнитной муфты.

В зависимости от толщины материала закон изменения напряжения на входе муфты устанавливают, изменяя длину коромысла 15 перемещением камня 17 в его пазу после освобождения винта 18 по шкале-указателю 16. Для сохранения постоянного значения напряжения при минимальном радиусе рулона (rр rс) в процессе регулировки паз коромысла выполнен криволинейным с радиусом, равным длине шатуна 19.

Автоматическое регулирование соотношения между скоростями ведомого и ведущего барабанов позволит получить плотный компактный рулон и снизить трудоемкость обслуживания промерочно-браковочных машин.

Устройство может быть использовано в промерочно-браковочных машинах для намотки материала в рулон. Для повышения качества намотки материала в рулон ведомый барабан устройства связан с ведущим посредством электромагнитной индукторной муфты скольжения и имеет с ней отрицательную обратную связь по частоте вращения через тахогенератор. Обмотка возбуждения муфты подключена к задатчику частоты вращения ведомого барабана потенциометрического типа. Подвижный контакт потенциометра является выходным звеном измерителя-преобразователя текущего радиуса рулона в перемещение контакта по заданному закону, обеспечиваемому шарнирно-рычажным механизмом и соответствующему требуемой частоте вращения ведомого барабана. 4 ил.

Устройство для намотки материала в рулон, содержащее два параллельных горизонтальных барабана для привода рулона, один из которых является ведущим, а другой ведомым, скалку для рулона, укладываемую на барабаны параллельно им с возможностью подъема при увеличении диаметра рулона, привод барабанов и систему управления, отличающееся тем, что ведомый барабан связан с ведущим посредством электромагнитной индукторной муфты скольжения, имеет с последней отрицательную обратную связь по частоте вращения через тахогенератор, а обмотка возбуждения электромагнитной муфты подключена к задатчику частоты вращения ведомого барабана потенциометрического типа, подвижный контакт которого является выходным звеном измерителя-преобразователя текущего радиуса рулона в перемещение контакта, при этом измеритель-преобразователь кинематически связан со скалкой и выполнен в виде шарнирно-рычажного механизма с необходимым законом перемещения подвижного контакта, соответствующим требуемой частоте вращения ведомого барабана, причем коромысло механизма измерителя-преобразователя выполнено регулируемым по длине и имеет шкалу-указатель толщины наматываемого материала.

| SU, авторское свидетельство, 1727528, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-12-20—Публикация

1996-09-05—Подача