Изобретение относится к способу регулирования плотности намотки длинномерных материалов в рулон, например текстильных и трикотажных полотен при их периферическом сматывании на скалку.

Известен способ регулирования плотности намотки материалов (А.с. 990623 СССР, МКИ B 65 H 25/28, 1980), заключающийся в стабилизации давления между рулоном и накатными валиками, в измерении натяжения материала перед намоткой, текущего диаметра и скорости вращения рулона и в расчете по измеренным параметрам регулирующего воздействия, определяющего плотность намотки.

Основными недостатками способа следует считать неконтролируемое, а следовательно, неуправляемое натяжение наматываемого слоя материала между линиями контакта рулона с намоточными валиками вследствие изменяющихся углов их касания с рулоном и неравенства между собой реакций на вращающийся рулон со стороны опорно-намоточных валиков. В результате этого возникают неуправляемое силовое воздействие на рулон и деформация материала, непосредственно влияющая на плотность намотки рулона.

Известен способ (А.с. 1102759 СССР, МКИ B 65 H 77/00, 25/28, 1984 - прототип), заключающийся в стабилизации давления между рулоном и несущими валиками, в измерении фактического натяжения материала перед намоткой, текущего диаметра, скорости рулона и первого по ходу движения материала несущего вала, определении отношения их скоростей и расчете регулирующего воздействия по приведенной формуле.

В описании способа отмечается, что величина, характеризующая скольжение между валом и рулоном и определяющая регулирующее воздействие, является постоянной как в установившемся, так и в переходном режимах работы намоточного станка.

Но, основываясь на классической теории трения, следует заметить, что коэффициент трения зависит от относительной скорости взаимодействующих объектов, которые значительным образом изменяются в переходных динамических режимах. С увеличением диаметра рулона меняются приведенный коэффициент трения, плечо трения качения и возникает разное силовое воздействие на рулон со стороны каждого несущего вала. Вследствие этого несмотря на стабилизацию давления режим взаимодействия между несущими валами и рулоном не может быть постоянным, что неуправляемо будет влиять на деформацию материала в зоне намотки и, соответственно, на плотность рулона. Анализируемый способ регулирования достаточно сложен и нетехнологичен, так как управляющее воздействие формируется по расчетным значениям, получаемым на основе измерения натяжения материала, текущего диаметра, скоростей вращения рулона и первого несущего вала. Кроме того, неучитываемые в расчете ошибки измерения этих технологических параметров вносят дополнительные погрешности в определение необходимого регулирующего воздействия и, соответственно, влияют на качество регулирования процессом намотки материала в рулон.

Цель изобретения - повышение качества процесса сматывания материала в рулон и упрощение технологии регулирования его плотности.

Поставленная цель достигается тем, что в процессе намотки регулирующее воздействие на рулон формируют по заранее заданному закону изменения деформации материала, реализуемого посредством изменения окружных усилий, передаваемых рулону опорно-намоточными валиками с взаимодействием без относительного проскальзывания, их поверхностей, причем место приложения регулирующего воздействия на полотно совпадает с зоной его намотки, находящейся между линиями контакта рулона с опорно-намоточными валиками по ходу движения материала, а численные значения необходимых окружных усилий определяют расчетным путем посредством микропроцессора из условий заданного закона изменения деформации с учетом исходных конструктивных параметров системы намотки и физико-механических характеристик материала.

Регулирование плотности намотки рулона по заданному закону посредством управления деформацией материала в зоне намотки осуществляется гибкой системой генерации силы тока, питающего фрикционные муфты скольжения, передающих опорно-намоточным валикам крутящие моменты (окружные усилия), значения которых рассчитываются посредством микропроцессора по математической модели с учетом исходных физико-механических параметров материала и конструктивных характеристик исполнительного механизма устройства, реализующего способ регулирования.

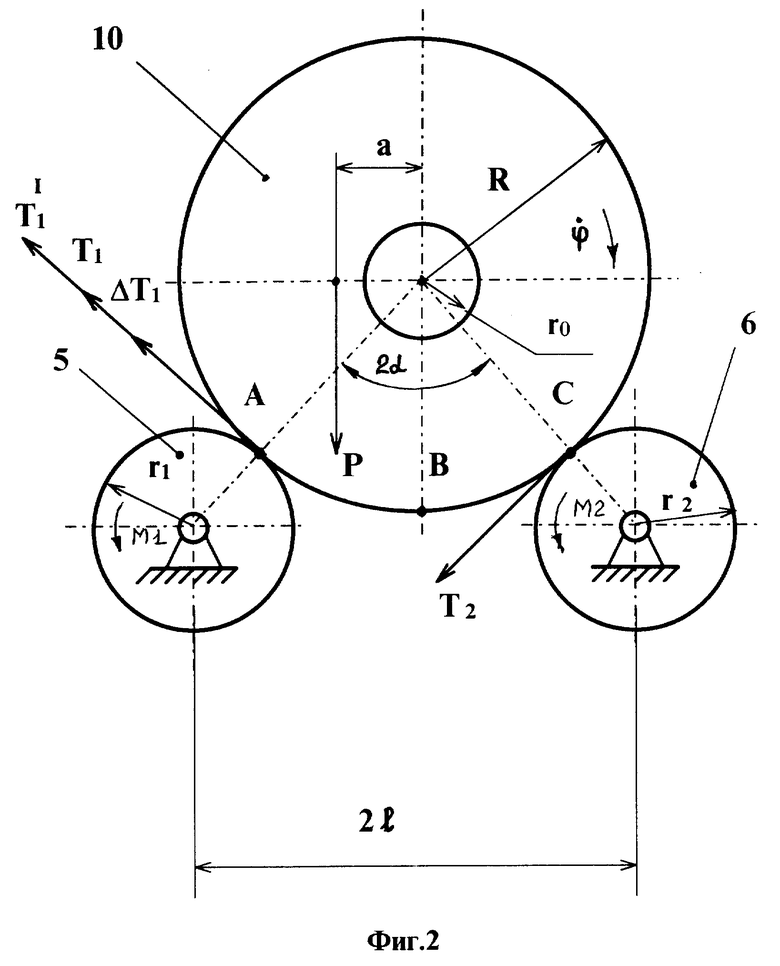

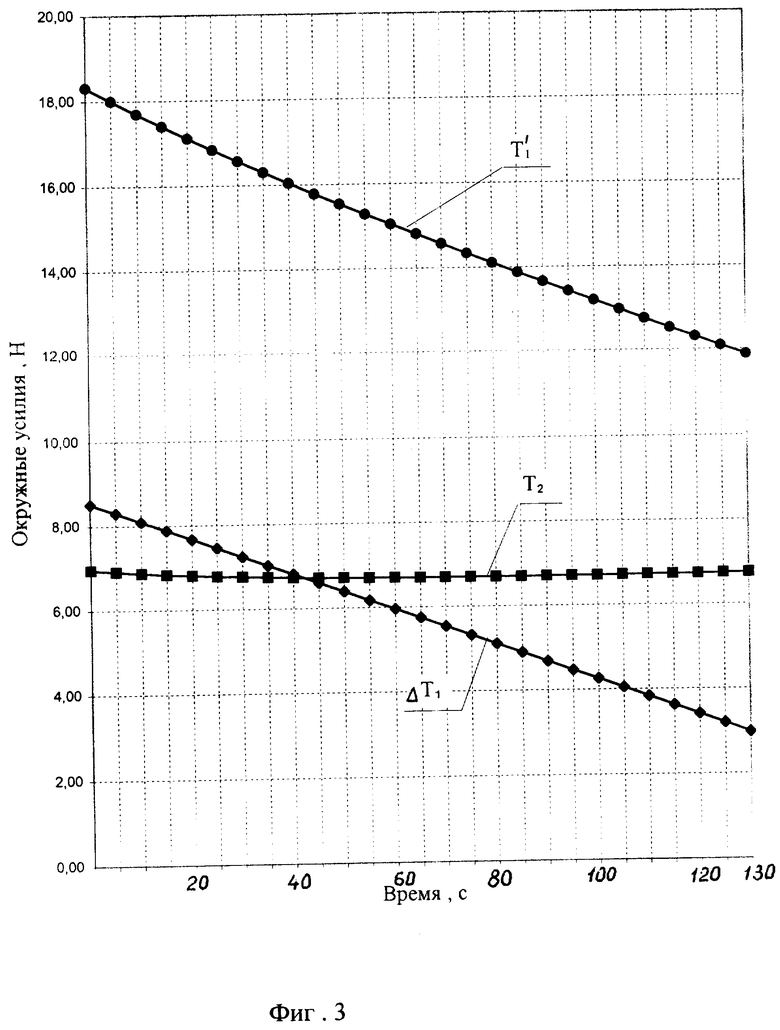

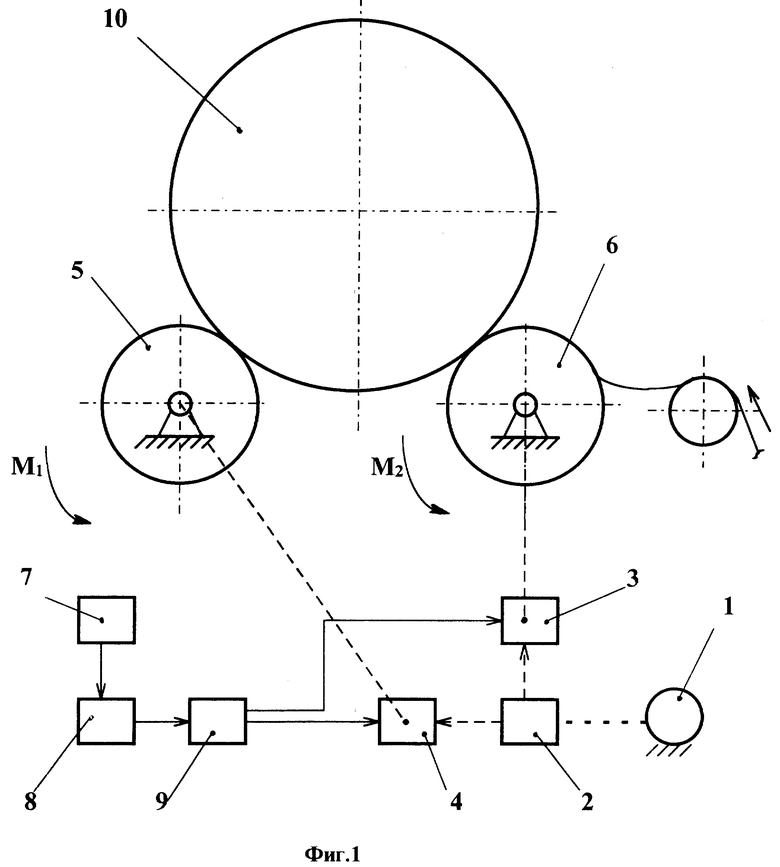

На фиг. 1 изображена блок-схема системы регулирования плотности намотки рулона для реализации предлагаемого способа; на фиг. 2 - расчетная модель сил, действующих на рулон материала и опорно-намоточные валики; на фиг. 3. представлены графики изменения во времени окружных усилий (приводных моментов) для одного из вариантов заданного закона изменения деформации.

Способ реализуется с помощью устройства, которое состоит из электродвигателя 1, кинематически связанного через редуктор 2 и муфты 3 и 4 с опорно-намоточными валиками 5, 6, совершающих вращательное движение от крутящих моментов М1 и М2.

Крутящие моменты опорно-намоточных валиков М1 и М2 могут изменяться как от технологической скорости транспортирования материала в перемоточной машине, так и от заданного закона изменения деформации материала в зоне намотки его в рулон.

Информация для расчета управляющего воздействия формируется в блоке ввода исходных данных 7, обрабатывается в микропроцессоре 8 с учетом заданного закона изменения деформации и через преобразователь 9 передается в виде электрического тока в обмотки управления фрикционными муфтами.

Таким образом, рулон материала 10 контактирует с опорно-намоточными валиками, имеющими разные цепи управления и, соответственно, возможности передачи разных и регулируемых окружных усилий рулону.

Способ регулирования плотности намотки материала в рулон осуществляется следующим образом.

Изменение окружного усилия, передаваемого рулону от второго по ходу движения материала опорно-намоточного валика, задают законом изменения деформации.

Реализацию закона изменения деформации, формируемого в зависимости от технологических требований и физико-механических характеристик материала, достигают соответствующим изменением окружного усилия  прикладываемого к рулону в зоне намотки АВС.

прикладываемого к рулону в зоне намотки АВС.

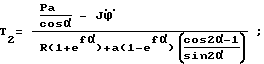

Значение окружного усилия  определяют расчетным путем по формулам

определяют расчетным путем по формулам

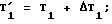

Τ1= T2efα;

ΔT1 = ε(t)EhH,

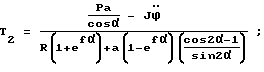

где

J - момент инерции рулона со скалкой; угловое ускорение рулона;

угловое ускорение рулона;

P - вес рулона со скалкой;

α - угол касания рулона с опорно-намоточными валиками;

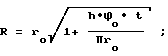

R - текущий радиус рулона;

a - плечо трения качения;

f - коэффициент трения между слоями материала;

H, h, E - соответственно ширина, толщина и условный модуль упругости материала;

ε(t) - задаваемый закон изменения деформации материала в процессе его намотки в рулон.

При этом момент от окружного усилия T2 уравновешивает момент от силы сопротивления вращению рулона материала при изменяющихся параметрах R, P, α и a. Окружное усилие  дополнительно преодолевает силы трения между рулоном и наматываемым материалом при их относительном сдвиге и обеспечивает требуемую деформацию полотна в зоне намотки.

дополнительно преодолевает силы трения между рулоном и наматываемым материалом при их относительном сдвиге и обеспечивает требуемую деформацию полотна в зоне намотки.

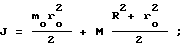

Величина прикладываемого дополнительного окружного усилия ΔT1 компенсируется силами условной упругости материала. Изменяющиеся в процессе намотки параметры, используемые при расчете регулирующего воздействия, определяют следующим образом:

P = (mo + M)g;

M = ρ1π(R2- r

a = Rf

где

mo - масса скалки;

ro - радиус скалки;

M - текущая масса рулона;

ρ1 - плотность наматываемого материала;

t - текущее время процесса намотки; скорость вращения рулона материала с первоначальным радиусом рулона, равным радиусу скалки;

скорость вращения рулона материала с первоначальным радиусом рулона, равным радиусу скалки;

g - гравитационная константа;

f

Vo - линейная скорость движения материала на входе в систему намотки;

r - радиус опорно-намоточных валиков (r1=r2=r);

l - половина расстояния между осями опорно-намоточных валиков;

f1 - коэффициент трения рулона по валику.

Таким образом, задавая закон изменения деформации материала в зоне намотки ε(t), микропроцессор 8 определяет необходимое управляющее воздействие, преобразуемое в окружные усилия  и T2 (приводные моменты M1 и M2), передаваемые на опорно-намоточные валики от полумуфт скольжения.

и T2 (приводные моменты M1 и M2), передаваемые на опорно-намоточные валики от полумуфт скольжения.

Например, для того чтобы исключить влияние веса рулона на плотность его намотки, исходно заданная деформация (ε3) на участке АВС должна убывать во времени по линейному закону [Галынкер И.И. Подготовка и настилание тканей. - М.: Легкая индустрия, 1969, с. 84-85].

Реализация окружного усилия  на валике 5 осуществляется посредством фрикционной индукторной муфты 4 следующим образом. От двигателя 1 через редуктор 2 передаются постоянный крутящий момент M1 и угловая скорость ω1 на входную полумуфту скольжения.

на валике 5 осуществляется посредством фрикционной индукторной муфты 4 следующим образом. От двигателя 1 через редуктор 2 передаются постоянный крутящий момент M1 и угловая скорость ω1 на входную полумуфту скольжения.

Изменяющаяся сила тока, генерируемая преобразователем 9, создает переменную силу трения в муфте 4 в соответствии с законом изменения деформации, формируемого микропроцессором 8.

При этом крутящий момент, передаваемый от муфты 4 к опорно-намоточному валику 5, потенциально меньше по величине, чем момент, передаваемый редуктором 2 на 10...15%.

Через блок 7 вводят физико-механические характеристики материала, конструктивные параметры системы, первоначальное значение деформации (ε3) и коэффициент изменения его в ходе процесса.

Микропроцессор выполняет расчеты по разработанной математической модели и формирует закон изменения окружных усилий (приводных моментов), т.е. рассчитывается закон изменения регулирующего воздействия, который реализуется через преобразователь 9 и фрикционную муфту 4.

Величины требуемых крутящих моментов M1 и M2, передаваемых от редуктора 2, рассчитываются известными методами по значениям окружных усилий  и T2, сил трения качения

и T2, сил трения качения  и

и  в зоне контакта A и C рулона с валиками и моментов сопротивления

в зоне контакта A и C рулона с валиками и моментов сопротивления  и

и  в опорах валиков.

в опорах валиков.

Изобретение относится к способу регулирования плотности намотки длинномерных материалов в рулон. Для повышения качества, упрощения технологии и системы управления процессом намотки рулона регулирующее воздействие формируют по заранее заданному закону изменения деформации материала в зоне намотки. Регулирование осуществляется посредством изменения окружных усилий, передаваемых рулону со стороны опорно-намоточных валиков и взаимодействующих без их относительного проскальзывания. Окружные усилия определяют расчетным путем посредством микропроцессора, встроенного в систему намотки. 3 ил.

Способ регулирования плотности намотки рулонных материалов, заключающийся в расчете регулирующего воздействия на рулон, отличающийся тем, что в процессе намотки регулирующее воздействие на рулон формируют из условий заданного закона изменения деформации материала, реализуемого посредством регулируемых окружных усилий, передаваемых рулону опорно-намоточными валиками без относительно проскальзывания их поверхностей, причем место приложения регулирующего воздействия на материал совпадает с зоной его намотки, находящейся между линиями контакта рулона с опорно-намоточными валиками по ходу движения материала, а численные значения окружных усилий определяют посредством встроенного в схему регулирования микропроцессора расчетным путем с учетом исходных конструктивных параметров системы намотки, физико-механических характеристик материала и закона изменения деформации по следующим формулам:

T1=T2efα;

ΔT1=ε(t)EhH;

где соответственно окружные усилия на первом и втором опорно-намоточных валах;

соответственно окружные усилия на первом и втором опорно-намоточных валах;

J - момент инерции рулона со скалкой;

ϕ- угловое ускорение рулона;

P - вес рулона со скалкой;

R - радиус рулона;

f - коэффициент трения скольжения между слоями материала;

a - плечо трения качения рулона по валику;

α- угол касания рулона с валиком;

ε(t)- закон изменения деформации в зоне намотки;

E, h, H - соответственно условный модуль упругости, толщина и ширина материала.

| Способ регулирования плотности намотки рулонных материалов | 1981 |

|

SU1102759A1 |

| Устройство для регулирования плотности намотки материала | 1980 |

|

SU990623A1 |

| Устройство для регулирования плотности паковки в процессе наматывания длинномерного материала | 1984 |

|

SU1321654A1 |

| Устройство для регулирования плотности намотки материала в рулон | 1985 |

|

SU1350097A1 |

| US 4588931 A, 13.05.86 | |||

| Способ определения продвижения водонефтяного контакта в пласте | 1960 |

|

SU139272A1 |

Авторы

Даты

1998-10-20—Публикация

1997-10-15—Подача