Изобретение относится к производству волокна из горных пород и может быть использовано на заводах по производству стеклянного волокна и волокна из горных пород.

Известей способ получения базальтовых волокон /пат. РФ N 2039715, кл. C 03 B 37/02, 1992 г., публ. 1996 г. - аналог/, включающий загрузку базальта в бассейн печи, плавление его, подачу расплава в зону выработки фидера, выработку волокна через питатель, вытягивание их через фильеры, замасливание волоком и намотку их на бобины.

Недостатком указанного способа является недостаточный уровень подготовки базальта к формованию непрерывных волокон, что в свою очередь не дает возможности получать стабильный процесс выработки волокна и отрицательно влияет на уровень производительности, повышает энергоемкость и материалоемкость процесса.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения базальтового волокна /пат. РФ N 2074839, кл. C 03 B 37/02, 1994 г., публ. 1977 г. - прототип/, включающий подачу базальтовой породы, нагрев ее до температуры плавления, гомогенизацию расплава и вытягивание непрерывных волокон.

Недостатком указанного способа является недостаточный уровень подготовки расплава базальта к формованию волокон, что снижает производительность, повышает энергоемкость и материалоемкость процесса.

Наиболее близким к предлагаемому изобретению по технической сущности является устройство изготовления волокон из расплава горных пород /пат. РФ N 2068814, кл. C 03 B 37/02, 1993, публ. 1996 г. - прототип/, содержащее ванну из огнеупорного материала для получения расплава с выработочным очком, под которым расположена обогреваемая фильерная пластина.

Недостатком указанного устройства является нестабильность работы установки в части плавления и подачи расплава на стадию формования.

Техническим результатом изобретения является увеличение производительности, снижение энергоемкости и материалоемкости процесса и самой установки в целом.

Технический результат достигается за счет того, что способ изготовления волокон из горных пород, включающий подачу базальтовой породы, плавление, гомогенизацию расплава и вытягивание непрерывных волокон, причем плавление осуществляют в течение времени, составляющего 380 - 3000 мин и определяемого как среднеинтегральное время пребывания расплава в зоне плавления по формуле

t = V•δ/P, мин,

где t - время пребывания расплава в зоне плавления, мин;

V - объем расплава горных пород в зоне плавления, см3;

δ - удельный вес горной породы, г/см3;

P - расход расплава через фильеры, г/мин,

а устройство для изготовления волокон из горных пород содержит ванну из огнеупорного материала для получения расплава с выработочным очком, под которым расположена обогреваемая фильерная пластина, а ванна дополнительно снабжена как минимум двумя электродами Т-образной формы, ось симметрии электровводящей части каждого из которых смещена относительно оси симметрии выработочного очка /щели/ в сторону ванны на 0,001 - 0,5 длины рабочей части электродов, и электроды погружены в ванну до уровня, составляющего 0,3-0,7 от уровня находящегося в ней столба расплава, а верхняя кромка выработочного очка /щели/ расположена на уровне, составляющем 0,5 - 0,9 от уровня столба расплава, кроме того, уровень столба расплава над выработочным очком поддерживают в пределах 30 - 120 мм.

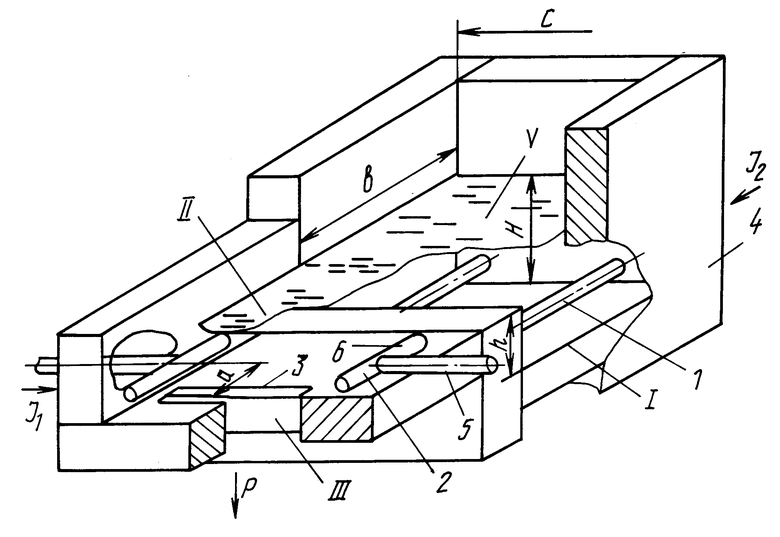

Заявляемые способ и устройство сссхематично проиллюстрированы на чертеже.

Способ изготовления волокон из горных пород, включающий зону плавления I, зону гомогенизации горных пород II, зону подачи расплава на фильерный питатель III и зону формования волокон IV /не показана/.

Установка оснащена как минимум 2-мя электродами в зоне плавления I и гомогенизации II и 2-мя электродами в зоне подачи расплава на фильерный питатель.

Пример 1.

Для изготовления волокон из горных пород сырье в виде щебня загружают /не показано/ в устройство для изготовления волокон - непосредственно в зону загрузки /не показано/, под действием термического воздействия, где температуру расплава поддерживают посредством пропускания электроэнергии через расплав горных пород с помощью 2-х электродов I, которые погружены в ванну до уровня, составляющего 0,3 от уровня находящегося в ней столба расплава, причем плавление в зоне I осуществляют в течение 380 мин. Если расплав находится в ванне I меньше 360 мин, то получают расплав термически и химически неоднократным, что приводит к увеличению капельной обрывности и кристаллизации на фильерах.

Затем гомогенизированный расплав горных пород поступает в зону II на фильерный питатель через выработочное очко /щель/, верхнюю кромку которого располагают на уровне, составляющем 0,5 высоты столба расплава в ванне из огнеупорного материала, после чего расплав, вытекая из фильер, формуется в волокна /не показано/.

Температуру расплава в зоне II поддерживают с помощью 2-х электродов Т-образной формы, ось симметрии электровводящей части /5/, каждого из которых смещена относительно оси симметрии выработочного очка /щели/ в сторону ванны на 0,001 длины рабочей части электродов.

Кроме того, уровень столба расплава должен быть порядка 30 мм над выработочным очком, если ниже 30 мм, то может произойти окисление Т-образных электродов, что приводит к преждевременному выходу их из строя.

Пример 2.

Изготовление волокон осуществляют аналогично примеру 1, но электроды в зоне 1 погружены в ванну до уровня, составляющего 0,9 от уровня, находящегося в ванне столба расплава, причем плавление осуществляют в течение 3000 мин. Если электроды в зоне 1 погружены более 0,9 от уровня, находящегося в ванне столба расплава, то возможно окисление электродов, что снижает эффективность работы этой зоны, в частности подготовки расплава к формованию, а также приводит к срывам в процессе формования волокон. А нахождение расплава в ванне 1 более 3000 мин ведет к увеличению потребления электроэнергии.

Пример 3.

Изготовление волокон из горных пород осуществляют аналогично примеру 1, но в зоне II верхнюю кромку выработочного очка /щели/ располагают на уровне 0,9 высоты столба расплава в ванне, если выработочное очко расположено выше уровня 0,9 высоты столба расплава, то возможен срыв производства формования волокна из-за отсутствия расплава в зоне II.

Пример 4.

Изготовление волокон из горных пород осуществляют аналогично примеру 1, но ось симметрии электровводящей части /5/ каждого электрода смещают в сторону ванны относительно оси симметрии выработочного очка на 0,5 длины рабочей части электродов, а уровень столба расплава над выработочным очком должен быть равным 120 мм, если больше 120 мм, то происходит дополнительный расход электроэнергии для прогрева верхнего слоя расплава в зоне II.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ | 1996 |

|

RU2107046C1 |

| СПОСОБ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ БАЗАЛЬТОВОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2111181C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОКНА ИЗ ПРИРОДНОГО БАЗАЛЬТА | 1997 |

|

RU2104250C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ РАСПЛАВА ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2068814C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛЯННЫХ ВОЛОКОН ОДНОСТАДИЙНЫМ МЕТОДОМ | 1992 |

|

RU2031866C1 |

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА ПОВЫШЕННОГО КАЧЕСТВА | 2005 |

|

RU2303005C2 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

Изобретение относится к производству волокна из горных пород. В способе изготовления волокон из горных пород плавление осуществляют в течение времени, составляющего 380-3000 мин и определяемого как среднеинтегральное время пребывания расплава в зоне плавления (ванне). Ванна дополнительно снабжена как минимум двумя электродами Т-образной формы, ось симметрии электровводящей части каждого из которых смещена относительно оси симметрии выработочного очка (щели) в сторону ванны на 0,001-0,5 длины рабочей части электродов. Электроды погружены в ванну до уровня находящегося в ней столба расплава, а верхняя кромка выработочного очка (щели) расположена на уровне, составляющем 0,5-0,9 от уровня столба расплава, кроме того, уровень столба расплава над выработочным очком поддерживают в пределах 30-120 мм. Повышается производительность, снимается энергоемкость и материалоемкость процесса и самой установки в целом. 2 с. и 1 з.п.ф-лы, 1 ил.

где t - время пребывания расплава в зоне плавления, мин;

V - объем расплава горных пород в зоне плавления, куб.см;

δ - удельный вес горной породы, г/куб.см;

P - расход расплава через фильеры.

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА | 1994 |

|

RU2074839C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА | 1991 |

|

RU2014290C1 |

| RU 2053966 C1, 10.02.96 | |||

| US 4199336 A, 22.04.80. | |||

Авторы

Даты

1999-09-10—Публикация

1997-05-28—Подача