Изобретение относится к производству стеклянного волокна, в частности к конструкции стеклоплавильного сосуда для формования волокна, и может быть использовано на заводах отрасли по производству стеклянного волокна.

Известно устройство для формования стекловолокна, включающее корпус с фильерной пластиной в дне, токоподводами, плавильной камерой и крышкой с патрубками (1).

Недостатком указанной конструкции является высокая температура нагрева в узле соединения крышки торцевой стенки и токоподвода, что приводит к снижению срока службы стеклоплавильного сосуда.

Наиболее близким по технической сущности и достигаемому результату является стеклоплавильный сосуд для выработки стеклянного волокна, включающий корпус с токоподводами, фильерную пластину, плавильную камеру (2).

Недостатком данной конструкции является разрушение узла соединения крышки, торцевой стенки и токоподвода. В связи с тем, что этот узел имеет высокие механические и токовые нагрузки, он быстро разрушается и является самым слабым звеном в конструкции. Повышенная плотность тока и локальный перегрев в этом узле отрицательно сказывается на термической однородности стекломассы. Снижается производительность стеклоплавильного сосуда.

Целью изобретения является повышение производительности и срока службы стеклоплавильного сосуда.

Поставленная цель достигается тем, что стеклоплавильный сосуд для получения стеклянного волокна, включающий корпус с токоподводами, торцевыми стенками, крышкой и фильерной пластиной, снабжен токоразгрузочными элементами, которые расположены на крышке и/или торцевой стенке, жестко соединены с ними и токоподводом, а отношение поперечного сечения токоразгрузочных элементов к поперечному сечению крышки, а также к поперечному сечению фильерной пластины составляет 0,1-1.0.

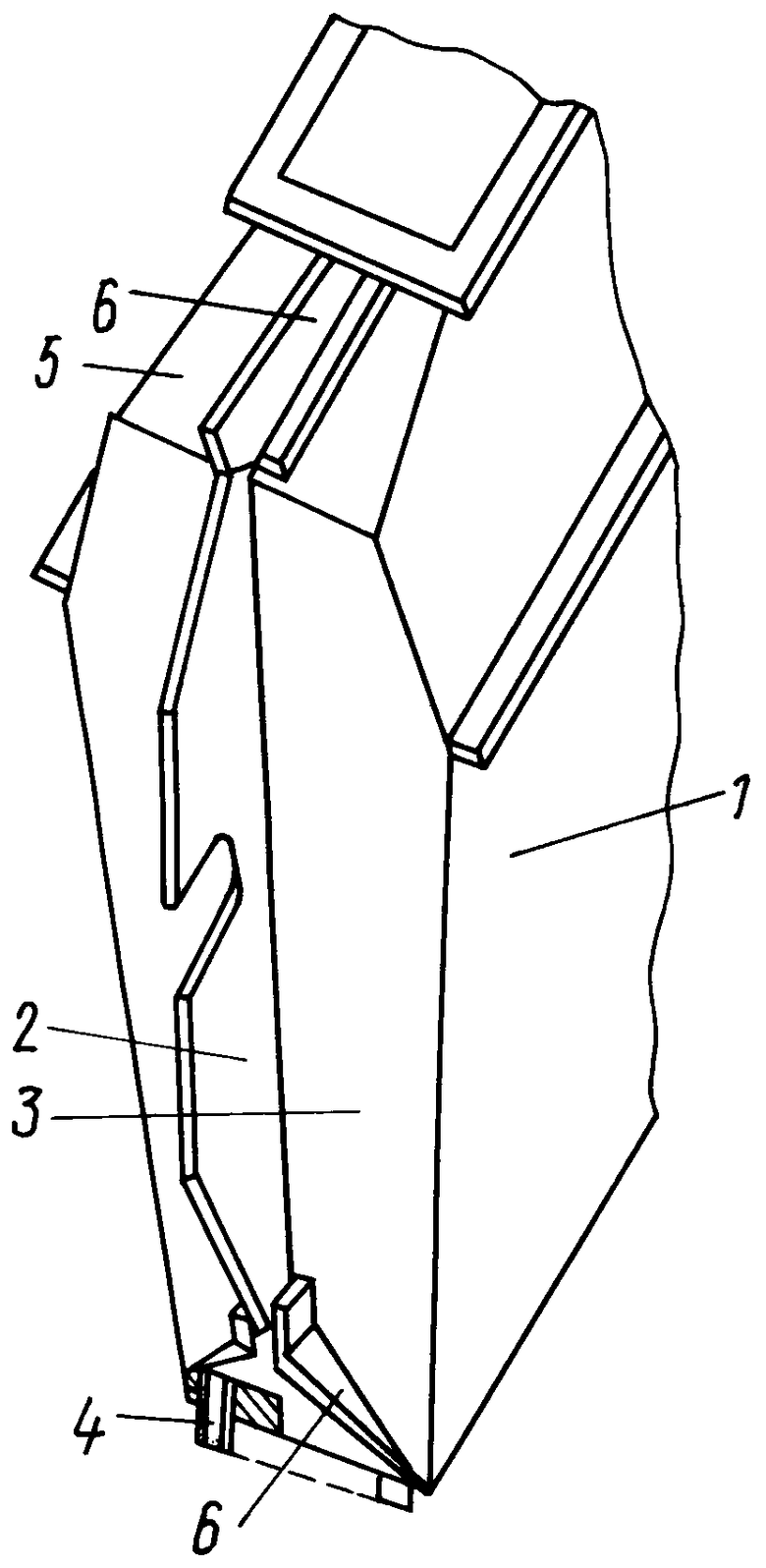

На чертеже представлен стеклоплавильный сосуд, общий вид.

Стеклоплавильный сосуд содержит корпус 1 с торцевыми стенками 2 и токоподводами 3, фильерную пластину 4, крышку 5 и токоразгрузочный элемент 6.

Токоразгрузочный элемент 6 может иметь произвольную форму поперечного сечения (на чертеже показаны токоразгрузочные элементы в виде пластин) и располагаться на крышке и/или торцевой стенке в ее верхней и/или нижней части, жестко соединяясь с токоподводом.

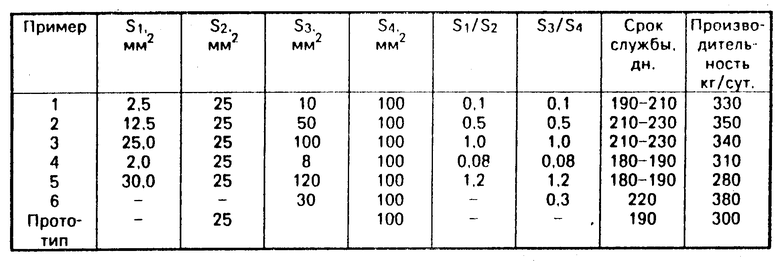

Отношение поперечного сечения токоразгрузочных элементов S1 к поперечному сечению крышки S2, а также отношение поперечного сечения токоразгрузочных элементов S3 к поперечному сечению фильерной пластины S4 (в случае установки токоразгрузочных элементов в нижней части торцевой стенки) составляет 0,1-1,0.

При значении S1/S2 и S3/S4 меньше 0,1 установки токоразгрузочных элементов является неэффективной. Увеличение значения S1/S2 и S3/S4 более 1,0 экономически нецелесообразно (см.таблицу).

Стеклоплавильный сосуд работает следующим образом.

Стеклянные шарики (на чертеже не показаны) расплавляясь под действием электрического тока образуют стекломассу, которая после прохождения внутренних элементов стеклоплавильного сосуда дегазируется, гомогенизируется и поступает на фильеpную пластину 4. Под действием гидростатического столба стекломасса свободно вытекает, формируясь в элементарные волокна (не показаны).

Токоразгрузочный элемент 6. воспринимая на себя часть токовой нагрузки, разгружает узел соединения торцевой стенки 2 крышки 5 и токоподвода 3, или узел соединения торцевой стенки, фильерной пластины и токоподвода устраняет локальный перегрев в точке соединения, повышает термическую однородность стекломассы и создает дополнительную механическую прочность.

В настоящее время на Астраханском заводе стекловолокна работает сосуд типа 4,5К-87СБ, у которого разрушение указанных выше узлов соединения наблюдалось через 20-30 дней от начала его установки в эксплуатацию.

Установка нового торцевого узла с применением токоразгрузочных элементов позволило исключить разрушение конструкции в точке соединения крышки, торцевой стенки, фильерной пластины и токоподвода.

Контрольная проверка, которая была на 135 день работы стеклоплавильного сосуда, подтвердила надежность работы нового узла.

Средняя производительность стеклоплавильного сосуда марки 4,5К-87СБ составляет 320 кг/сутки, а нового - 342 кг/сутки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2167834C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ВЫРАБОТКИ СТЕКЛОВОЛОКНА | 1991 |

|

RU2012542C1 |

| СТЕКЛОПЛАВИЛЬНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНА | 2000 |

|

RU2171235C1 |

| СТЕКЛОПЛАВИЛЬНЫЙ СОСУД | 1999 |

|

RU2147297C1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА НЕПРЕРЫВНЫХ ВЫСОКОМОДУЛЬНЫХ СТЕКЛЯННЫХ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 2020 |

|

RU2751320C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU885163A1 |

| Стеклоплавильный сосуд для получения волокна | 1983 |

|

SU1110760A2 |

| Стеклоплавильный сосуд для формованияНЕпРЕРыВНОгО СТЕКляННОгО ВОлОКНА | 1979 |

|

SU842067A1 |

| Стеклоплавильный сосуд | 1981 |

|

SU966050A1 |

| Стеклоплавильный сосуд для вытягивания элементарных нитей | 1988 |

|

SU1527196A1 |

Сущность изобретения: стеклоплавильный сосуд для получения стеклянного волокна включает корпус с токоподводами, торцевыми стенками, крышкой, токоразгрузочные элементы и фильерную пластину. Токоразгрузочные элементы расположены на крышке и/или на торцевой стенке, жестко соединены с ними и токоподводом. Отношение поперечного сечения токоразгрузочных элементов к поперечному сечению фильерной пластины составляет 0,1 1,0. 1 ил., 1 табл.

СТЕКЛОПЛАВИЛЬНЫЙ СОСУД ДЛЯ ПОЛУЧЕНИЯ СТЕКЛЯННОГО ВОЛОКНА, включающий корпус с токоподводами, торцевыми стенками, крышкой и фильерной пластиной, отличающийся тем, что он снабжен токоразгрузочными элементами, которые расположены на крышке и/или торцевой стенке, жестко соединены с ними и токоподводом, а отношение поперечного сечения токоразгрузочных элементов к поперечному сечению крышки, а также к поперечному сечению фильерной пластины составляет 0,1 - 1,0.

Авторы

Даты

1994-06-15—Публикация

1991-10-29—Подача