Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ячеистобетонных изделий: стеновых блоков, камней и др.

Известны составы растворов и бетонов, которые с целью ускорения процесса твердения содержат карбонат калия и сульфат алюминия в количествах 10 - 15% и 1 - 2,5% от массы цемента соответственно. Недостатком этого состава смеси является медленный набор пластической прочности сразу после приготовления бетонных или растворных смесей (Авторское свидетельство СССР N 220805).

Наиболее близкой по технической сущности к заявляемому изобретению является сырьевая смесь для изготовления ячеистого бетона (Патент Российской Федерации N 2058968). Она содержит портландцемент, золу-унос, газообразующую добавку, стабилизирующую добавку и воду.

Недостатком этой смеси является длительные сроки схватывания, не позволяющие быструю расформовку изделий, что снижает оборачиваемость дорогостоящей опалубки.

Задачей предлагаемого технического решения является ускоренный набор прочности пенобетонной смеси сразу после ее приготовления. Это позволяет сократить технологический цикл за счет ранней распалубки изделия с последующим набором прочности в нормальных условиях.

Поставленная задача решается за счет того, то сырьевая смесь из портландцемента, кремнеземистого заполнителя, поризующей добавки и воды, дополнительно содержит комплексную добавку, состоящую из сульфата алюминия, полуводного гипса, карбоната щелочного металла и хлористого кальция. В качестве поризующей добавки смесь содержит пенообразователь на основе вторичных алкилсульфатов натрия при следующем соотношении всех компонентов, мас.%:

портландцемент - 31 - 56

кремнеземистый заполнитель - 16 - 44

пенообразователь на основе вторичных алкилсульфатов натрия - 0,05 - 0,15

сульфат алюминия - 0,05 - 2,5

полуводный гипс - 1,4 - 6,8

карбонат щелочного металла - 0,05 - 1,8

хлористый кальций - 0,05 - 1,4

вода - остальное

В качестве карбоната щелочного металла можно использовать карбонат натрия или карбонат калия.

Кремнеземистым заполнителем может служить кварцевый песок, зола-унос, а также отходы производства, такие как кирпичный бой и керамзитовая пыль. Кремнеземистый заполнитель и портландцемент можно использовать как смесь, полученную совместным помолом.

Применение комплексной добавки существенно влияет на ускорение набора прочности пенобетонной смеси после ее затворения.

Так, добавление полуводного гипса способствует ускорению процесса схватывания и твердения цемента, однако, как показали пластометрические исследования, она ускоряет лишь начало схватывания, а на конец схватывания влияет мало. Это не позволяет полностью решить основную задачу - ускорение процесса схватывания и твердения в ранние сроки, что позволило бы осуществить быструю распалубку готового изделия.

Добавка хлористого кальция ускоряет растворение клинкерных минералов, а также гипса.

Этому же способствует и добавка карбоната щелочного металла, которая создает щелочную среду, что активизирует растворение исходных клинкерных минералов.

Добавка сульфата алюминия мало влияет на начало схватывания, но сильно сокращает конец схватывания.

Оптимальное сочетание указанных добавок и количественное их соотношение позволяет достичь желаемого результата.

Сырьевую смесь для изготовления пенобетона готовят следующим образом. Перемешивают в сухом состоянии 390 г портландцемента и 300 г золы-уноса с 14 г сульфата алюминия и 41 г полуводного гипса, затем добавляют 205 мл воды, в которой предварительно растворили10 г карбоната натрия и 8 г хлористого кальция. Параллельно в лабораторной мешалке изготавливают пену путем добавления 1 г пенообразователя (ПО-6НП ТУ 38-00-05807999-33-95) к 31 мл воды. Смешение цементного теста и пены осуществляют в растворомешалке до получения однородной массы. Из полученной смеси формуют изделия (образцы), твердеющие в нормальных условиях. Через 35 мин образцы были расформованы, причем они сохранили свою форму без изменения размеров, и оставлены для набора прочности в нормальных условиях. Через 28 суток образцы были подвергнуты физико-механическим испытаниям.

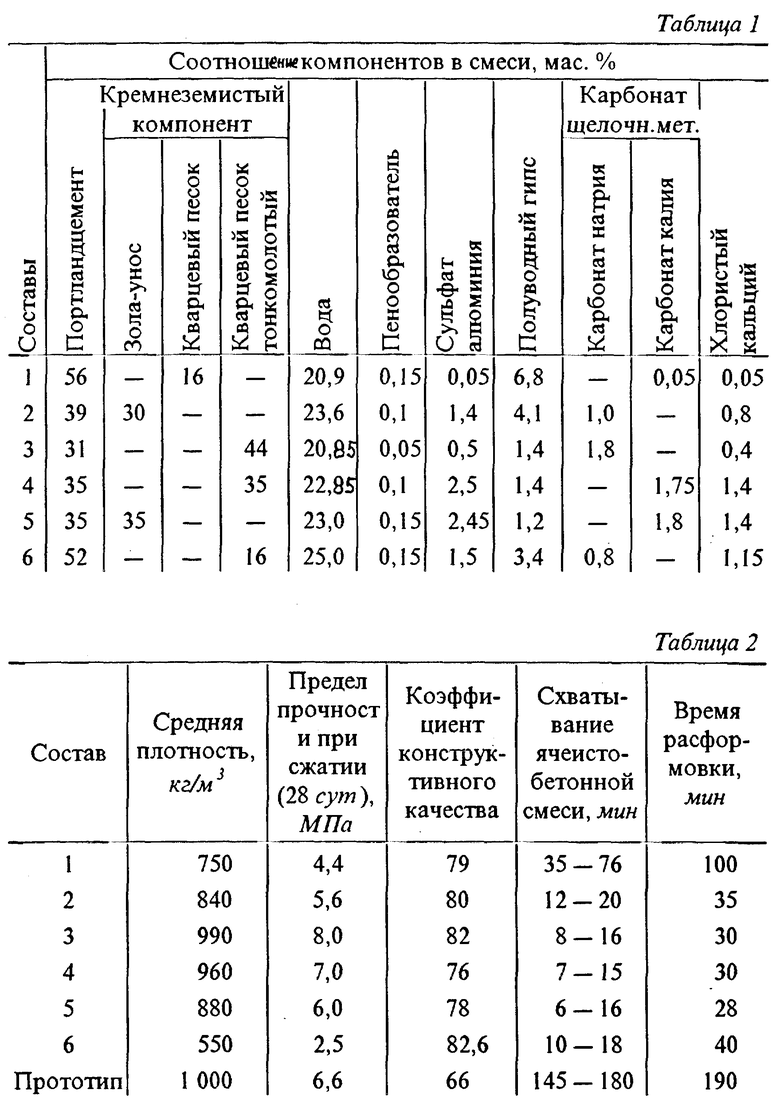

Составы исходных сырьевых смесей для изготовления пенобетона согласно изобретению приведены в табл. 1. Одновременно был приготовлен контрольный образец из сырьевой смеси по прототипу следующего состава, мас.%:

портландцемент - 35

зола-унос - 35

карбамид - 0,09

гипохлорид кальция - 0,27

неонол АФ 9-12 - 0,14

вода - 29,5

Основные физико-механические свойства составов из исходных сырьевых смесей и прототипа приведены в табл. 2.

Как видно из приведенных таблиц, применение комплексной добавки в определенном (предлагаемом) соотношении позволяет решить основную задачу. По сравнению с прототипом существенно сократилось время схватывания ячеистобетонной смеси и как следствие сократилось время расформовки изделия при сохранении и даже увеличении коэффициента конструктивного качества.

В случае добавления в сырьевую смесь для приготовления пенобетона предлагаемых добавок менее указанных пределов не удается получить сокращение сроков схватывания смеси. При повышенных дозировках добавок основание свойства изменяются мало, но влечет за собой повышенный расход материалов добавок, что экономически не целесообразно.

Применение предлагаемого технического решения позволит более рационально использовать дорогостоящую опалубку, увеличить ее оборачиваемость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНООБРАЗОВАТЕЛЬ | 1998 |

|

RU2150447C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЯЧЕИСТОГО БЕТОНА | 2008 |

|

RU2392245C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА ИЗ СЫРЬЕВОЙ СМЕСИ | 2013 |

|

RU2561121C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУХОГО ТОНКОДИСПЕРСНОГО ПЕНООБРАЗОВАТЕЛЯ И СПОСОБ ПРИГОТОВЛЕНИЯ СУХОЙ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОБЕТОНА С ИСПОЛЬЗОВАНИЕМ ЭТОГО ПЕНООБРАЗОВАТЕЛЯ | 2007 |

|

RU2342347C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНОВ | 2000 |

|

RU2199507C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| ДЕКОРАТИВНАЯ ОБЛИЦОВОЧНАЯ ПЛИТКА И СМЕСЬ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355852C2 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2004 |

|

RU2279415C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ПЕНОБЕТОНА | 2001 |

|

RU2197451C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2233817C1 |

Сырьевая смесь предназначена для изготовления пенобетонных изделий: стеновых блоков, камней и др. Задачей предлагаемого технического решения является ускоренный набор прочности пенобетонной смеси сразу после ее приготовления. Это позволяет сократить технологический цикл за счет ранней распалубки изделия с последующим набором прочности в нормальных условиях. Поставленная задача решается за счет того, что сырьевая смесь, состоящая из портландцемента, кремнеземистого заполнителя, поризующей добавки и воды, дополнительно содержит комплексную добавку, содержащую сульфат алюминия, полуводный гипс, карбонат щелочного металла и хлористый кальций. В качестве поризующей добавки смесь содержит пенообразователь на основе вторичных алкилсульфатов натрия при следующем соотношении компонентов, мас.%: портландцемент 31 - 56; кремнеземистый заполнитель 16 - 44; пенообразователь на основе вторичных алкилсульфатов натрия 0,05 - 0,15; сульфат алюминия 0,05 - 2,5; полуводный гипс 1,4 - 6,85; карбонат щелочного металла 0,05 - 1,8; хлористый кальций 0,05 - 1,4; вода - остальное. Изобретение позволяет сократить технологический цикл за счет ранней распалубки изделия с последующим набором прочности в нормальных условиях. 3 з.п.ф-лы, 2 табл.

Портландцемент - 31 - 56

Кремнеземистый заполнитель - 16 - 44

Пенообразователь на основе вторичных алкилсульфатов натрия - 0,05 - 0,15

Сульфат алюминия - 0,05 - 2,5

Полуводный гипс - 1,4 - 6,8

Карбонат щелочного металла - 0,05 - 1,8

Хлористый кальций - 0,05 - 1,4

Вода - Остальное

2. Сырьевая смесь по п.1, отличающаяся тем, что в качестве карбоната щелочного металла она содержит карбонат натрия или карбонат кальция.

| RU 2058968 C1, 27.04.96 | |||

| Дровопильное устройство | 1921 |

|

SU302A1 |

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1982 |

|

SU1074845A1 |

| Сырьевая смесь для изготовления легкого бетона | 1983 |

|

SU1260351A1 |

| Сырьевая смесь для изготовления пенобетона | 1986 |

|

SU1353761A1 |

| Сырьевая смесь для изготовления пенобетона | 1988 |

|

SU1544747A1 |

| СПОСОБ УСКОРЕНИЯ ТВЕРДЕНИЯ РАСТВОРОВ И БЕТОНОВ | 0 |

|

SU220805A1 |

Авторы

Даты

1999-09-10—Публикация

1997-07-09—Подача