Изобретение относится к строительным материалам и может быть использовано при изготовлении ограждающих конструкций в качестве теплоизоляционного материала.

Целью изобретения является повышение прочности пенобетона, снижение его плотности и теплопроводности.

Отходы флотации золы-уноса представляют собой продукт прямой флотации золы малореакционных углей.

При флотации извлекаются несгоревшие углеродистые частицы (НУЧ), которые находят применение в металлургии. При этом образуется отход с незначительным содержанием углерода, который в настоящее время не исполь-1 зуется.

Химический состав отхода флотации золы-уноса следующий, мас.%:

56,5 10,7 22, 1 4,9 2,7 1,0 1,8 0,1 0,25 0,95

В качестве флотореагента используют продукт Т-66, представляющий собой побочный продукт производства диметилоксана и содержащий спирты диоксанового и пиранового ряда. Его содержание в твердой фазе отходов

SiOj.

Fe703

А1гО,

Na20 + К20

СаО

Ti02

MgO

S ОБЩ

Прочие примеси

П.п.п.

сл

Јь 4ъ 4ъ J

составляет около 0,, что приводит к повышению прочности растворной составляющей и к повышению прочности пенобетона. Кроме того, наличие ПАВ в растворной составляющей приводит к дополнительному воздухововл чению и к снижению плотности и теплопроводности материала. Удельная поверхност отхода составляет 3800- 200 сма/г.

В качестве стабилизатора пены используют карбидный ил (карбидная известь) - отход производства ацетилена, представляющий собой известь содержащий продукт

СаСг + 2 Н.;, О Ca(OH)z + С2Н2.

Использование карбидного ила в составе смеси приводит к дополнительному воздухововлечению при приготовлении технической пены, а также к повышению стойкости пены в растворной составляющей. Кроме того, он способствует повышению прочности пенобетона и снижению теплопроводности вследствие образования более мелкодисперсных воздушных включений, наличие СаО при этом способствует более полной гидратации цемента.

Химический состав карбидного ила, следующий,% :

1

Na2 О

2

примеси

0,08

1,59

3,59

0,53

20,87

67,91

5,3

Сырьевую смесь готовят известными способами, при г от d вливают ячеистые поризованные бетонные смеси на основе цемента, заполнителей, добавок и пены. В приготовленную смесь цемента, отходов флотации золы-уноса, воды и хлористого кальция вводят техничес

5

растворов древесной омыленной смолы и карбидного ила. Смещение цементного раствора и технической пены осуществляют в растворомешалке до получения однородной массы в течение 2-3 мин. Из полученной смеси (поризованной) формуют изделия и контрольные образцы. После укладки ячеистой смеси в формы, производят уплотнение кратковременным вибрированием (до 1Ь cj.

Тепловую обработку изделий и образцов осуществляют по режиму (2-) + + 7 + 2 и при с предварительной выдержкой до 2 ч.

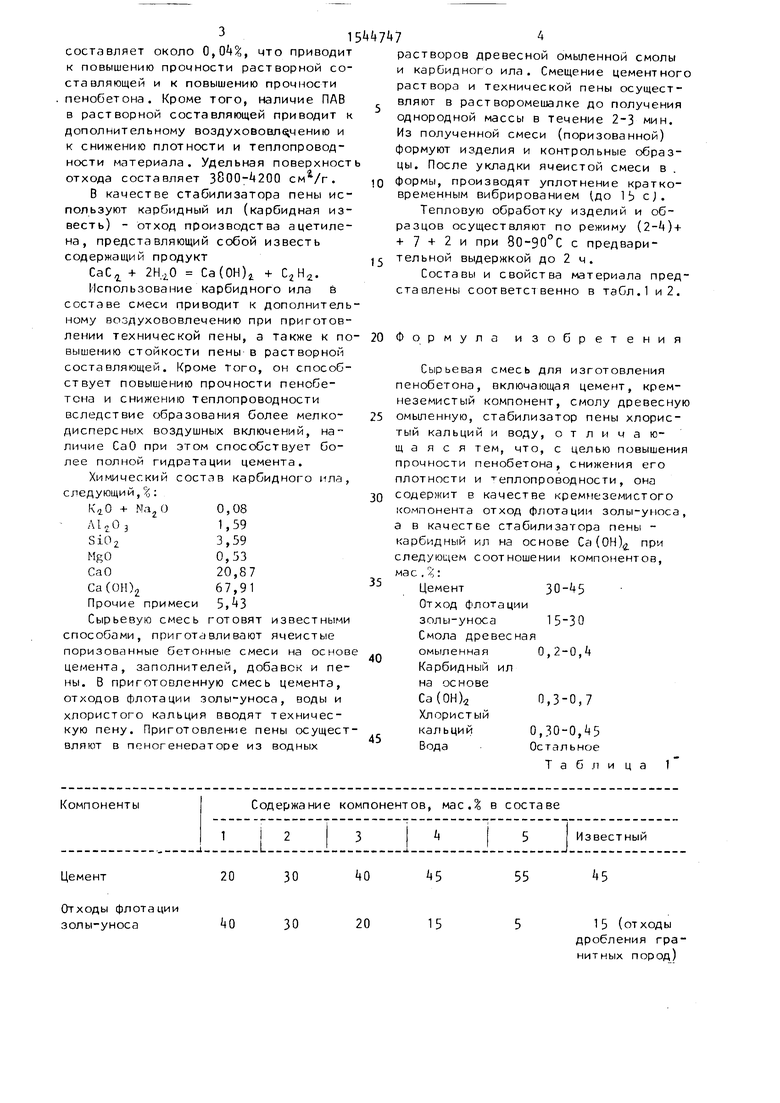

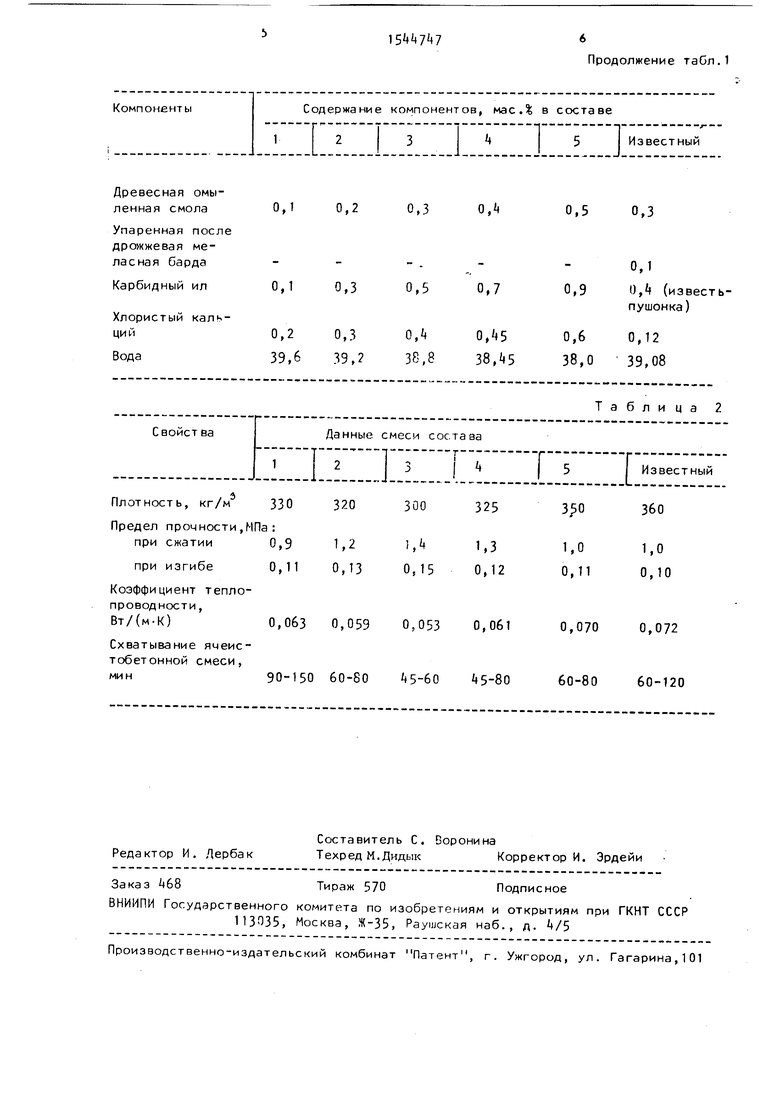

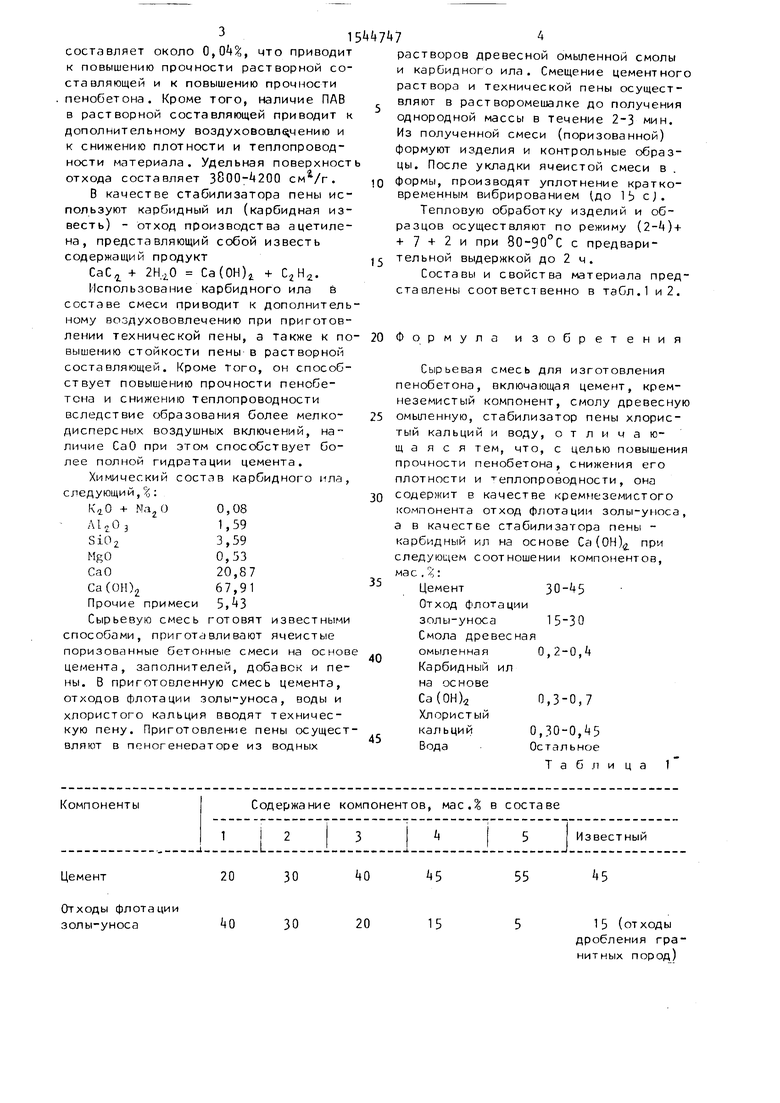

Составы и свойства материала представлены соответственно в табл.1 и 2.

20 Формула изобретения

5

0

5

Сырьевая смесь для изготовления пенобетона, включающая цемент, кремнеземистый компонент, смолу древесную омыленную, стабилизатор пены хлористый кальций и воду, отличающаяся тем, что, с целью повышения прочности пенобетона, снижения его плотности и теплопроводности, она содержит в качестве кремнеземистого компонента отход флотации золы-уноса, а в качестве стабилизатора пены - карбидный ил на основе Са(ОН) при следующем соотношении компонентов, ма с . /о:

Цемент30- 5

Отход флотации

золы-уноса15 30

Смола древесная

омыленная Карбидный ил на основе Са(ОН)2 Хлористый

0,2-0,

0,3-0,7

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСЦЕМЕНТНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2005 |

|

RU2290385C2 |

| СЫРЬЕВАЯ СМЕСЬ, СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2077521C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКТИВНОГО ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОБЕТОНА | 2003 |

|

RU2237041C1 |

| Сырьевая смесь для изготовления пенобетона | 1987 |

|

SU1548179A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОБЕТОНА | 2002 |

|

RU2233817C1 |

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

| Сырьевая смесь для изготовления пенобетона | 1986 |

|

SU1353761A1 |

| Пенообразователь для поризации бетонной смеси | 1989 |

|

SU1669901A1 |

| Сырьевая смесь для получения неавтоклавного пенобетона | 2018 |

|

RU2712883C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА | 2003 |

|

RU2255920C1 |

Изобретение относится к производству строительных материалов, а именно к составам сырьевых смесей для изготовления пенобетона. Целью изобретения является повышение прочности пенобетона, снижение его плотности и теплопроводности. Сырьевая смесь включает, мас.%: цемент 30-45, отход флотации золы-уноса 15-30, смола древесная омыленная 0,2-0,4, карбидный ил на основе CA/OH/2 0,3-0,7, хлористый кальций 0,3-0,45, вода остальное. Прочность пенобетона при сжатии составляет 1,2-1,4 МПа, плотность 300-325 кг/м3. 2 табл.

Цемент

20

30

Отходы флотации золы-уноса

0

30

А5

55

Ь5

15

15 (отходы дробления гранитных пород)

0,10,20,30,4

0,10,30,50,7

Продолжение табл.1

0,50,3

0,1

0,90,4 (известьпушонка)

| Горчаков Г.И | |||

| Строительные материалы | |||

| М.: Высшая школа, с.220 | |||

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| ( СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА | |||

Авторы

Даты

1990-02-23—Публикация

1988-04-06—Подача