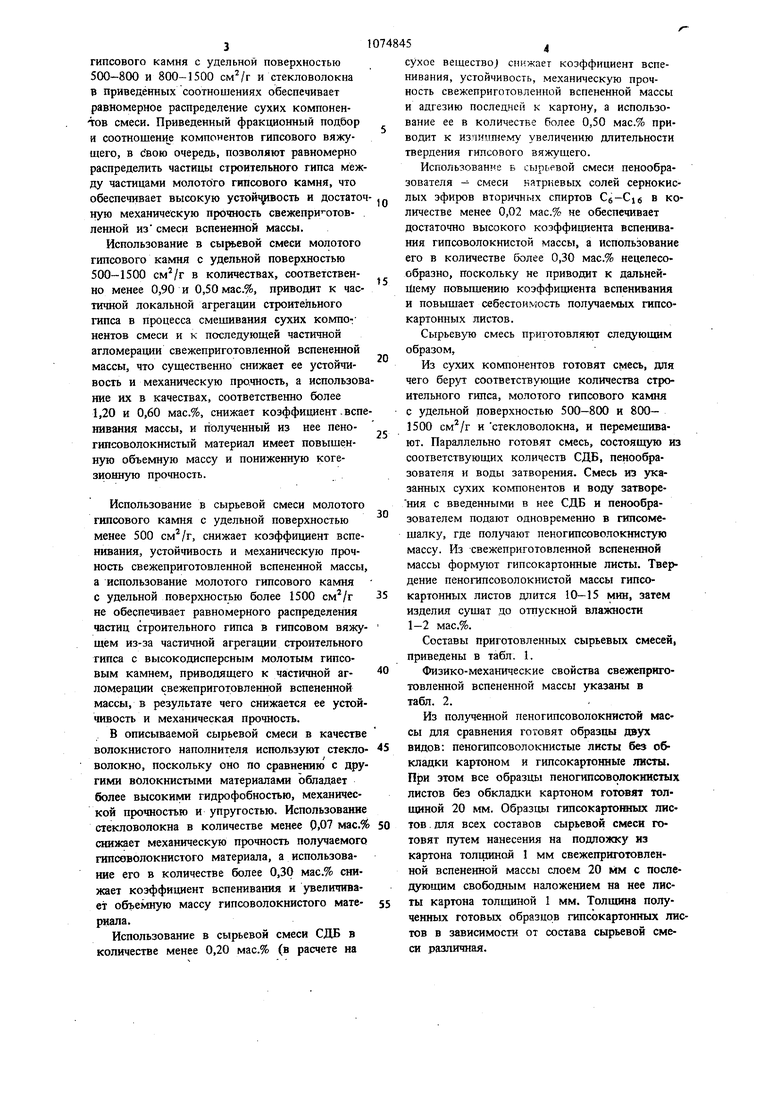

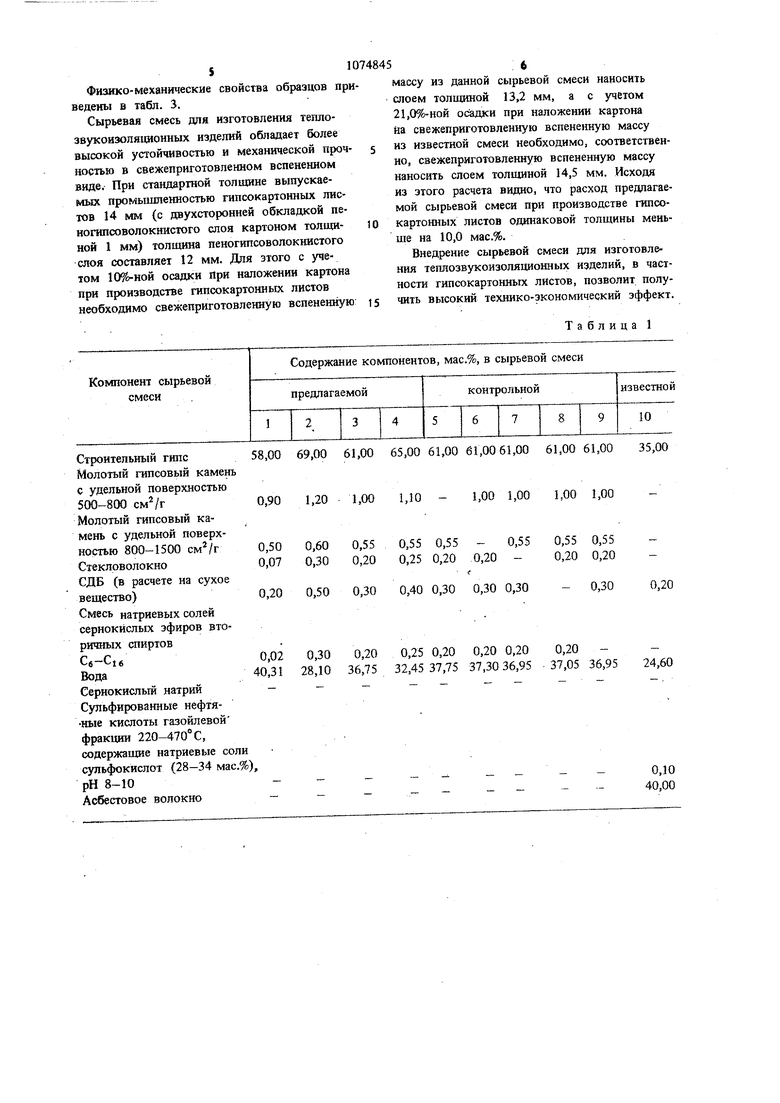

Изобретение относится к строительным материалам и может быть использовано в произ водстве сухой гипсовой штукатурки, в частности гипсокартонных листов. Известна сырьевая смесь для изготовлешм сухой гипсовой штукатурки, включающая гипс, сульфитно-спиртовую барду, хлористый натрий, гипсовую муку, синтетическую смолу (карбамидную, ацетоноформальдегидную или поливинилацетатную эмульсию), армирующее волокно (асбестовое, древесное, стекловолокно) и воду Ц. К недостаткам указанной сырьевой смеси относится то, что она в процессе приготовления в присутствии пенообразователей не способна вспениваться из-за наличия в ней хлористого натрия (подавителя пены). Кроме то го, наличие синтетической смолы в смеси в присутствии пенообразователей приводит к рассдое иию и агломерации формовочной маесы. Сравнительно большое количество армиру щего волокна (0,5-10 мас.%) также подавля ет пенообразование, в результате чего сухая гипсовая штукатурка из этой смеси имеет высокую объемную массу и сравнительно невысокие теплозвукоизоляционные свойства. Известна также сырьевая смесь, включающая полуводный гипс, двуводный гипс (за-. травку), алкил (арил) сульфат и воду 2. К недостаткам этой сырьевой смеси относится то, что она не способна вспениваться и из нее пол чают изделия повышенной плотности (пористость 4,45%). Наиболее близкой к изобретению по техни ческой с)тщости и достигаемому результату является сырьевая смесь для изготовления поризовшшых строительных изделий, включающая гипс (35,0-61,6 мас.%), волокнистый наплонитель (бумажное или асбестовое волок но 5,00-40,0 мас.%), сульфитно-дрожжевую бражку (0,2-1,5 мас.%), сернокислый натрий .(0,1-0,5 мас.%), пенообразователь - сульфированные нефтяные кислоты гидроочжценной керосиновой фракции 170-300°С или газойле вой фракции 220-470°С, обработанные углекислым натрием до рН 8-10 и содержания натриевых солей сульфокислот 26-34 мас.% (0,1-1,0 мас.%), и воду (остальное) 3. Поризованный. (теплозвукоизоляционный) материал, полученный из этой сырьевой смеси йбладает пониженным коэффициентом теплопроводаости, повышенной степенью звукопогаощения и имеет высокоразвитую пористую структуру. Сырьевая смесь в свежеприготовле ном ввде обладает низкой адгезией, позволяю щей формовать из, нее изделия непрерывным способом уменьшенной толщины с небопьишм технологическими потерями. Недостатком этой смеси является то, что она практически непригодна для изготовления гипсокартонных листов из-за низкой адгезии как к металлам, так и неметаллам, в частHocTVi к картону, который легко отделяется от поверхности поризованного изделия, изготовленного из указанной сырьевой смеси. Кроме того, этасырьевая смесь не обеспечивает достаточной устойчивости и механической проч:ности свежеприготовленной из нее вспененной массы. Целью изобретения является повышение устойчивости и механической прочности свежеприготовленной вспененной массы, а также повышение адгезии к картону. Поставленная цель достигается тем, что сырьевая смесь для изготовления теплозвукоизоляЦИО1ШЫХ изделий, включающая строительный гипс, сульфитно-дрожжевую бражку, минеральное волокно, пенообразователь на основе сульфатсодержащих натриевых солей и воду, дополнительно содержит молотый гипсовый каменъ с удельной поверхностью 500-800 , молотый гипсовый камень с удельной поверхностью 800-1500 , при этом в качестве минерального волокна смесь содержит стекловолокно, а в качестве пенообразователя - смесь натриевых солей сернокислых эфиров вторичных спиртов Cg-Ci6 приследующем соотношении компонентов, мас.%: Строительный гипс58,00-69,00 Сульфатно-дрожжевая бражка (в расчете на сухое вещество)0,20-0,50 Стекловолокно .0,07-0,30 Смесь натриевых солей сернокислых эфиров вторичных спиртов Cg-Cie0,02-0,30 Молотый гипсовый камень с удельной . поверхностью 500- 800 ,90-1,20 Молотый гипсовьп каме1-1ь с удельной поверхностью 800-1500 ,50-0,60 ВодаОстальное В данной сырьевой смеси используют сульфитно-дрожжевую бражку (СДБ) ОСТ 8179-74, представляющую собой отход производства целлюлозной промышленности. Смесь натри вых солей сернокислых эфиров вторичных спиртов Сб-Cj6, используемая в качестве пенообразователя, известна как моющее средстйо Прогресс СТУ 45-1875-64. Совместное использование в сырьевой смеси обычного строительного гипса, имеющего удельщгю поверхность 2500-3200 см/г, молотого гипсового камня с удельной поверхностью 500-800 и 800-1500 и стекловолокна В Приведённых соотношениях обеспечивает равномерное распределение сухих компонентов смеси. Приведенный фракционный подбор и соотношени е компонентов гипсового вяжущего, в (вою очередь, позволяют равномерно распределить частицы строительного гипса меж ду частицами молотого гипсового камня, что обеспечивает высокую устоЙ1 ость и достаточ ную механическую прочность свежепри отовленной из смеси вспененной массы. Использование в смеси молотого гипсового камня с удельной поверхностью 500-1500 в количествах, соответственно менее 0,90 и 0,50 мас.%, приводит к частичной локальной агрегации строительного гипса в процесса смешивания сухих компот нентов смеси и к последующей частичной агломерации свежеприготовленной вспененной массы, что существенно снижает ее устойчивость и механическую про.чность, а использов ние их в качествах, соответственно более 1,20 и 0,60 мас.%, снижает коэффициент .вспе нивания массы, и полученный из нее пеноГШ1СОВОЛОКНИСТЫЙ материал имеет повышенную объемную массу и пониженную когезионную прочность. Использование в сырьевой смеси молотого гипсового камня с удельной поверхностью менее 500 , снижает козффициент вспенивания, устойчивость и механическую прочность свежеприготовленной вспененной массы а использование молотого гипсового камня с удельной поверхностью более 1500 не обеспечивает равномерного распределения частиц строительного гипса в гипсовом вяжу щем из-за частичной агрегации строительного гипса с высокодисперсным молотым гипсовым камнем, приводящего к частичной агломерации свежеприготовленной вспененной массы, в результате чего снижается ее устойчивость и механическая прочность. В описываемой сырьевой смеси в качестве волокнистого наполнителя используют стекло волокно, поскольку оно по сравнению с дру гими волокнистыми материалами обладает более высокими гидрофобностью, механической прочностью и упругостью. Использование стекловолокна в количестве менее 0,07 мас,% снижает механическую прочность получаемого гипсоволокнистого материала, а использование его в количестве более 0,30 мас.% снижает коэффициент вспенивания и увеличивает объемную массу гипсоволокнистого материала. Использование в сырьевой смеси СДБ в количестве менее 0,20 мас.% (в расчете на сухое вещество) снижает коэффициент вспенивания, устойчивость, механическую прочность свежеприготовленной вспененной массы и адгезию послед,чен к картону, а использование ее в количестве более 0,50 мас.% приводит к излиншему увеличению длительности тверде1шя гипсового вяжущего. Использование Б сырьевой смеси пенообразователя - смеси натриевых солей сернокислых эфиров вторичных спиртов Cg-Cie в количестве менее 0,02 мас.% не обеспечивает достаточно высокого коэффициента вспенивания гипсоволокнистой массы, а использование его в количестве более 0,30 мас.% нецелесообразно, поскольку не приводит к дальнейшему повышению коэффициента вспенивания и повышает себестоимость получаемых гипсокартонных листов. Сырьевую смесь приготовляют следующим образом. Из сухих компонентов готовят смесь, для чего берут соответствующие количества строительного гипса, молотого гипсового камня с удельной поверхностью 500-800 и 800- 1500 и стекловолокна, и перемешивают. Параллельно готовят смесь, состоящую из соответствующих количеств СДБ, пенообразователя и воды затворения. Смесь из указанных сухих колшонентов и воду затворения с введенными в нее СДБ и пенообразователем подают одновременно в гипсомешалку, где получают пеногипсоволокннстую массу. Из свежеприготовленной вспененной массы формуют гипсокартонные листы. Твердение пеногипсоБолокнистой массы гипсокартонных листов длится 10-15 мин, затем изделия сушат до отпускной влажности 1-2 мас.%. Составы приготовленных сырьевых смесей, приведены в табл. 1. Физико-механические свойства свежеприготовленной вспененной массы указаны в табл. 2. Из полученной пеногипсоволокнистой массы для сравнения готовят образцы двух видов: пенопшсоволокнистые листы без обкладки картоном и гипсокартонные листы. При этом все образцы пеногипсоволокннстых листов без обкладки картоном готовят толщиной 20 мм. Образцы гипсокартонных листов . для всех составов сырьевой смеси готовят путем нанесения на подложку из картона толщиной 1 мм свежеприготовленной вспененной массы слоем 20 мм с последующим свободным наложением на нее листы картона толщиной 1 мм. Толщина полученных готовых образцов гипсокартонных листов в зависимости от состава сырьевой смеси различная.

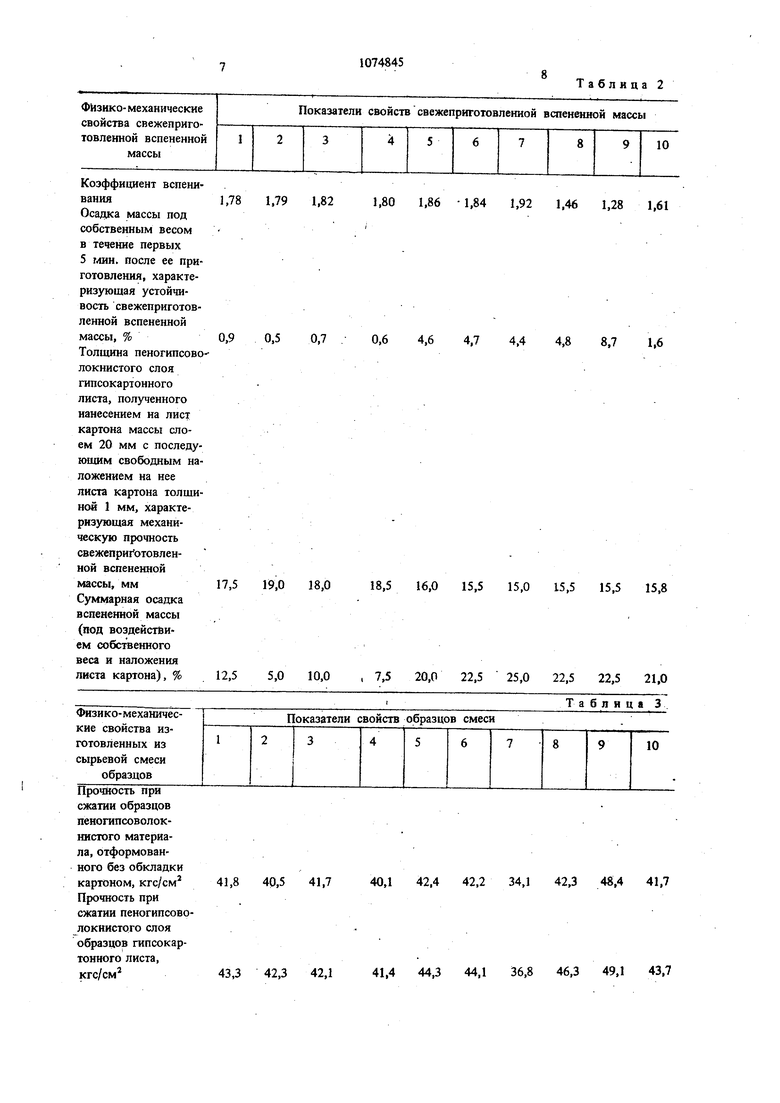

Физико-механические свойства образцов приведены в табл. 3.

Сырьевая смесь для изготовления теплозвукоизолянионных изделий обладает более высокой устойчивостью и механической прочностью в свежеприготовпенном вспененном виде. При стандартной толщине выпускаемых промьштенностью гипсокартонных листов 14 мм (с дв)оссторонней обкладкой пеногипсоволокиистого слоя картоном толщиной 1 мм) толщина пеиогипсоволокнистого слоя составляет 12 мм. Для этого с учетом 10%-ной осадки При наложении картона при производстве гипсокартонных листов необходимо свежеприготовленную вспененную:

массу из данной сырьевой смеси накосить слоем толщиной 13,2 мм, а с учетом 21,0%-ной осадки при наложении картона на свежеприготовленную вспененную массу из известной смеси необходимо, соответственно, свежеприготовленную вспененную массу наносить слоем толщиной 14,5 мм. Исходя из зтого расчета видно, что расход предлагаемой сырьевой смеси при производстве гипсокартонных листов одинаковой толщины меньще на 10,0 мас.%.

Внедрение сырьевой смеси для изготовления теплозвукоизоляционных изделий, в частности гипсокартонных листов, позволит получить высокий технико-экономический эффект.

Таблида 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплозвукоизоляционных изделий | 1983 |

|

SU1131855A2 |

| Сырьевая смесь для изготовления поризованных строительных изделий | 1981 |

|

SU1031941A1 |

| Сырьевая смесь для изготовления гипсокартонных листов | 1990 |

|

SU1745712A1 |

| Способ изготовления гипсокартонных листов | 1983 |

|

SU1188139A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКОГО ГИПСОКАРТОНА | 2003 |

|

RU2305086C2 |

| Композиция для приготовления газогипса | 1980 |

|

SU887506A1 |

| Сырьевая смесь для изготовления звукопоглощающих изделий | 1983 |

|

SU1201274A1 |

| Масса для изготовления гипсокартонных листов | 1988 |

|

SU1604788A1 |

| ТЕПЛО- ШУМОВЛАГОИЗОЛИРУЮЩИЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526449C2 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140943C1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ, включающая строительный гипс, сульфитно-дрожжевую бражку, минеральное волокно, пенообразователь на основе сульфатсодержащих натриевых солей и воду, отличающаяся тем, что, с целью повышения устойчивости и механической прочности свежеприготовленной вспененной массы, а также повышения адгезии к картону, она дополнительно содержит молотый гипсовый камень с удельной поверхностью 500-800 , молотый гипсовый камень с удельной поверхностью 800-1500 , при этом в качестве минерального волокна смесь содержит стекловолокно, а в качестве пенообразователя смесь натриевых солей сернокислых эфиров вторичных спиртов Сб-Си при следующем соотношении компонентов, мас.%: Строительный гипс 58,00-69,00 Сульфитно-дрожжевая бражка (в расчете на сухое вещество) 0,20-0,50 Стекловолокно 0,07-0,30 с 3 Смесь натриевых Ьолей (Л сернокислых эфиров вторичных спиртов 0,02-0,30 Молотый гипсовый камень с удельной поверхностью 500-800 0,90-1,20 Молотый гипсовый камень с удельной 4 поверхностью эо 800-1500 0,50-0,60 4 Вода Остальное :л

Строительный гипс58,00 69,00 61,00 Молотый гипсовый камень с удельной поверхностью 500-800 0,90 1,20 1,00 Молотый гипсовый камень с удельной поверхностью 800-1500 0,50 0,60 0,55 0,07 0,30 0,20 Стекловолокно СДБ (в расчете на сухое 0,20 0,50 0,30 вещество) Смесь натриевых солей сернокислых эфиров вторичных спиртов 0,02 0,30 0,20 Сб-Ci6 40,31 28,10 36,75 Сернокислый натрий Сульфированные нефтяные кислоты газойлевой фракции 220-470° С, содержащие натриевые соли сульфокислот (28-34 мас.%), рН 8-10 Асбестовое волокно 5,00 61,00 61,0061,00 61,00 61,00 1,10 - 1,00 1,00 1,00 1,00 0,55 0,55 -0,550,550,55 0,25 0,20 0,20 -0,200,20 0,40 0,30 0,300,30 -0,30 0,25 0,20 0,20 0,20 0,20 2,4537,75 37,3036,95 37,05 36,95 24,60

1,78 1,79 1,82

0,5 0,7

0,9

17,5 19,0 18,0

5,0 10,0

12,5

41,8 40,5 41,7

43,3 42,3 42,1

Таблица 2

1,80 1,86 1,84 1,92 1,46 1,28 1,61

0,6 4,6 4,7 4,4 4,8 8,7 1,6

18,5 16,0 15,5 15,0 15,5 15,5 15,8

7,5 20,0 22,5 25,0 22,5 22,5 21,0

40,1 42,4 42,2 34,1 42,3 48,4 41,7

41,4 44,3 44,1 36,8 46,3 49,1 43,7

Продолжение табл. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СУХОЙ ГИПСОВОЙ ШТУКАТУРКИ | 0 |

|

SU365344A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-23—Публикация

1982-12-16—Подача