Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ячеисто-бетонных изделий, стеновых блоков, стеновых панелей, комплексных плит покрытий.

Известна сырьевая смесь для изготовления ячеистого бетона, включающая портландцемент, в качестве мелкого заполнителя содержащая пористый шлаковый песок, в качестве пенообразователя - алюминиевую пудру и мыльную эмульсию, воду, в качестве добавок - пластификатор адипиновый щелочной ПАЩ-1, сернокислый натрий и шлаковую пыль при следующем соотношении компонентов, мас.%: портландцемент 27,40-39,50; пористый шлаковый песок 39,60-52,80; алюминиевая пудра 0,022-0,032; мыльная эмульсия 0,01-0,02; пластификатор адипиновый щелочной ПАЩ-1 (по сухому продукту) 0,009-0,013; сернокислый натрий 0,18-0,26; шлаковая пыль 8,0-14,0; вода остальное (а.с. СССР №1203068, С 04 В 28/02, опубл. 1986).

Недостатком сырьевой смеси является использование в качестве пенообразователя алюминиевой пудры, которой присущи такие недостатки, как низкая устойчивость поризованной массы на стадии вспучивания и вызревания, зависимость технологического процесса получения стабильной пеномассы от теплового режима, в результате чего получают дефектность структуры, выраженной в разрыве стенок пор газами, вследствие фиксированного градиента в порах разного размера. Это в конечном итоге приводит к снижению прочности изделий и большому проценту брака. К этому следует добавить возникающие трудности с поставкой предприятиями качественной алюминиевой пудры и ее высокая стоимость. Использование в рецептуре сернокислого натрия отрицательно сказывается на арматуре и технологическом оборудовании, так как он оказывает коррелирующее воздействие на металл и отрицательное влияние на санитарно-гигиенические условия труда рабочих.

Известна сырьевая смесь для изготовления ячеистого бетона, включающая портландцемент, известь, гипс, каменноугольную золу, алюминиевую пудру, алкилсульфат, в качестве эмульсии высокополимера содержит сополимер поливинилацетата и поливинилхлорида, бикарбонат щелочного металла и воду, при следующем соотношении компонентов мас.%: портландцемент 24,0-34,0; известь 1,0-3,0; гипс 0,6-1,4; каменноугольная зола 10,0-20,0; алюминиевая пудра 0,06-0,12; алкилсульфат 0,25-0,35; сополимер поливинилацетата и поливинилхлорида 4,0-10,0; бикарбонат щелочного металла 0,08-0,20, вода остальное (а.с. СССР №1206257, С 04 В 28/02, опубл. 1986).

Данной сырьевой смеси присущи те же недостатки, что и в предыдущем аналоге. Наличие двух видов пенообразователей: алюминиевая пудра - газообразователь, алкилсульфит - газообразователь, делает технологический процесс пенообразования трудно управляемым и, в конечном итоге, приводит к большому проценту брака.

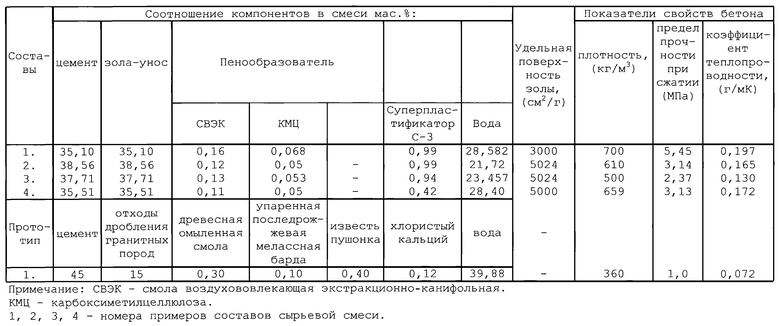

Наиболее близкой по технической сущности к заявленному изобретению является сырьевая смесь для изготовления теплоизоляционного пенобетона, включающая цемент, в качестве кремнеземистого компонента содержит тонкодисперсные отходы дробления гранитных пород, в качестве пенообразователя - древесную омыленную смолу, упаренную последрожжевую мелассную барду и известь пушонку, воду, в качестве добавки - хлористый кальций, при следующем соотношении компонентов мас.%: цемент 40-55; тонкодисперсные отходы дробления гранитных пород 10-20; древесная омыленная смола 0,2-0,4; упаренная последрожжевая мелассная барда 0,07-0,12; известь пушонка 0,2-0,5; хлористый кальций 0,1-0,14; вода остальное (а.с. СССР №1217855, С 04 В 38/10, опубл. 1986).

Недостатком прототипа является, прежде всего, то, что изделия, изготовленные по приведенной рецептуре по прочностным показателям, имеют ограничения по применению даже для комплексных плит покрытий. Кроме того, в сырьевой смеси прототипа содержится высокий процент дорогостоящего вяжущего цемента до 55% и извести пушонки.

При создании изобретения ставилась задача повышения прочности пенобетона, расширения сырьевой базы производства и снижения энергоемкости за счет использования золы-унос - отхода тепловых электростанций.

Это достигается тем, что сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона, включающая цемент, пенообразователь, добавку и воду, содержит золу-унос с удельной поверхностью 2800-5000 см2/г, в качестве пенообразователя - смолу воздухововлекающую экстракционно-канифольную СВЭК и карбоксиметилцеллюлозу КМЦ, а в качестве добавки - суперпластификатор С-3, при следующем соотношении компонентов, мас.%: цемент 35,0-39,0; указанная зола-унос 35,0-39,0; СВЭК 0,11-0,17; КМЦ 0,05-0,07; суперпластификатор С-3 0,4-1,4; вода остальное.

Зола-унос используется в качестве заполнителя, который обладая вяжущими свойствами частично заменяет цемент, который на порядок дороже золы-унос, из-за высокой энергоемкости при его производстве. Использование золы-унос расширяет сырьевую базу производства пенобетона и снижает его стоимость.

Кроме того, введение золы-унос в смесь улучшает гранулометрический состав смеси за счет значительной разницы удельной поверхности золы-унос и фильтров (место отбора золы-унос) - 5000 см2/г. Удельная поверхность цемента (Михайловский завод) - 2500 см2/г.

Изменение соотношения частиц золы-унос и цемента улучшает зерновой состав смеси и тем самым увеличивается суммарная поверхность соприкосновения геля с микронаполнителем и в конечном итоге это приводит к более быстрому твердению смеси. Изделие приобретает более высокую прочность. Поэтому зола-унос не подвергаясь интенсивной гидратации активно участвует в процессе твердения системы. Объясняется это очень большой удельной поверхностью, способной адсорбировать влагу. Это положительное явление проявляется в тех случаях, когда частицы золы-унос находятся с более крупным наполнителем (в нашем случае с цементом).

Смола воздухововлекающая экстракционно-канифольная СВЭК представляет собой продукт омыления канифольной смолы 30%-ым раствором едкого натра - Технические требования к смоле воздухововлекающей ЭК.

Суперпластификатор С-3 представляет собой смесь нейтрализованных едким натром полимерных соединений разной относительной молекулярной массы, получаемых при конденсации сульфокислот нафталина с формальдегидом, и технических лигносульфонатов - ТУ №254-1298281-031-90. Введение суперпластификатора С-3 в смесь снижает расход воды при приготовлении растворного теста для пенобетона, что в конечном счете приводит к увеличению прочности бетона.

Приготовление пенобетонной смеси производится в следующей последовательности.

В пеногенераторе готовится пена из водного раствора смолы воздухововлекающей экстракционно-канифольной СВЭК и стабилизатора пены - карбоксиметилцеллюлозы КМЦ. Одновременно в смесителе готовится растворное тесто на основе смешанного вяжущего - цемента и золы-унос. После предварительного перемешивания растворного теста в смеситель вводится пена, изготовленная в пеногенераторе.

Перемешивание растворного теста и пены в смесителе длится до получения однородной пенобетонной смеси - 4-5 мин.

Затем из пенобетонной смеси формируют изделия и контрольные образцы. Тепловую обработку изделий и образцов производят в пропарочных камерах при температуре 60-80°С в течение 8-10 часов. После окончания тепловлажностной обработки образцов и их высушивания определяют массу образцов и прочность на сжатие. Важно отметить, что изделия можно производить без тепловой обработки в нормальных температурно-влажностных условиях при температуре t, равной 20°С и 100% относительной влажности. Испытания показали, что такие изделия приобретают те же физико-механические показатели, что и после тепловой обработки.

Пример 1.

Для приготовления сырьевой смеси берут 1,13 кг смолы воздухововлекающей экстракционно-канифольной (СВЭК) и 0,47 кг карбоксиметилцеллюлозы (КМЦ) для стабилизации пены. Водный раствор этих компонентов загружают в пеногенератор и перемешивают для получения пены. Одновременно в смесителе готовится растворное тесто на основе смешанного вяжущего из 245,7 кг цемента, 245,7 кг золы-унос, 6,93 кг суперпластификатора С-3 и 200 кг воды. Затем в приготовленное растворное тесто, находящееся в смесителе, вводится пена, приготовленная в пеногенераторе, и раствор перемешивают до получения однородной пенобетонной смеси в течение 4-5 мин. Из полученной смеси формируют контрольные образцы и изделия с последующей обработкой их в пропарочной камере при температуре t, равной 60-80°С в течение 8-10 часов.

Технология приготовления составов 2, 3 и 4, приведенных в таблице, производится в такой же последовательности.

Содержание компонентов в исходной сырьевой смеси неавтоклавного пенобетона согласно изобретению и их основные физико-механические показатели приведены в таблице, где 1, 2, 3, 4 - номера примеров составов сырьевой смеси.

Используемая зола-унос обладает широким диапазоном показателей удельной поверхности. В зависимости от места отбора проб золы-унос она колеблется от 2800 до 5000 см2/г, поэтому она не размельчалась в мельнице. Используемая в смеси зола-унос получена от сжигания бурого угля и обладает достаточно высокой вяжущей способностью благодаря значительному содержанию СаО - 4-5%.

Таким образом, содержание золы-унос в смеси снижает энергоемкость за счет замены значительной части основного вяжущего - цемента. Возрастает прочность изделий благодаря оптимальному грансоставу мелкодисперсной смеси, полученной в результате смешения золы-унос с развитой удельной поверхностью, пенообразователя с большей кратностью пены - СВЭК и стабилизатора пены - КМЦ.

Изобретение относится к промышленности строительных материалов и может быть использовано для изготовления ячеисто-бетонных изделий, стеновых блоков, стеновых панелей, комплексных плит покрытий. Техническим результатом является повышение прочности пенобетона, расширение сырьевой базы производства и снижение энергоемкости за счет использования золы-унос - отхода тепловых электростанций. Сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона, включающая цемент, пенообразователь, добавку и воду, содержит золу-унос с удельной поверхностью 2800 - 5000 см2/г, в качестве пенообразователя смолу воздухововлекающую экстракционно-канифольную СВЭК и карбоксиметилцеллюлозу КМЦ, а в качестве добавки - суперпластификатор С-3, при следующем соотношении компонентов, мас.%: цемент 35,0 - 39,0; указанная зола-унос 35,0 - 39,0; СВЭК 0,11 - 0,17; КМЦ 0,05 - 0,07; суперпластификатор С-3 0,4 - 1,4; вода остальное. 1 табл.

Сырьевая смесь для изготовления конструктивного теплоизоляционного пенобетона, включающая цемент, пенообразователь, добавку и воду, отличающаяся тем, что она содержит золу-унос с удельной поверхностью 2800-5000 см2/г, в качестве пенообразователя смолу воздухововлекающую экстракционноканифольную СВЭК и карбоксиметилцеллюлозу КМЦ, а в качестве добавки суперпластификатор С-3, при следующем соотношении компонентов, мас.%:

Цемент 35,0 - 39,0

Указанная зола-унос 35,0 - 39,0

СВЭК 0,11 - 0,17

КМЦ 0,05 - 0,07

Суперпластификатор С-3 0,4 - 1,4

Вода Остальное

| Сырьевая смесь для изготовления теплоизоляционного пенобетона | 1984 |

|

SU1217855A1 |

Авторы

Даты

2004-09-27—Публикация

2003-04-17—Подача