Изобретение относится к химической технологии и предназначено для получения тетрафторэтилена - сырья для производства широкого класса фторполимеров.

Известен способ получения тетрафторэтилена, включающий пиролиз дифторхлорметана, отмывку продуктов пиролиза от кислых примесей, компримирование и выделение целевого продукта ректификацией [пат. США N 3459818, кл. 260-653.3, опубл. 05.08.69] . Способ характеризуется образованием большого количества побочных продуктов и низким выходом целевого продукта.

Известен другой способ получения тетрафторэтилена, который позволяет устранить недостаток предыдущего способа и по совокупности существенных признаков наиболее близок к предлагаемому. Этот способ включает пиролиз дифторхлорметана в присутствии водяного пара и добавки 1,1,2,2-тетрафторхлорэтана и октафторциклобутана в виде азеотропной смеси в количестве 2-15 мас.% по отношению к дифторхлорметану, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, сушку, компримирование, конденсацию продуктов пиролиза и двухстадийную ректификацию с выделением целевого продукта, а также ректификационное выделение фракции дифторхлорметана в виде азеотропной смеси с гексафторпропиленом, которую разделяют путем абсорбции водой, и ректификационное выделение из кубовой фракции азеотропной смеси октафторциклобутана и тетрафторхлорэтана, которую возвращают на стадию пиролиза дифторхлорметана [пат. РФ N 2061672, кл. C 07 C 21/185, 17/00, опубл. 10.06.96]. Способ характеризуется высоким выходом целевого продукта, кроме того, из побочных продуктов, образующихся в процессе пиролиза, выделяют ценный фторолефин - гексафторпропилен, являющийся сомономером для ряда фторполимеров и фторкаучуков. Благодаря возврату азеотропной смеси октафторциклобутана с тетрафторхлорэтаном существенно уменьшается количество неутилизируемых кубовых остатков.

Недостаток известного способа состоит в том, что данный способ не позволяет выделить из продуктов пиролиза ценный озонобезопасный фторуглерод - октафторциклобутан, используемый в качестве хладагента, пропеллента, рабочего тела в тепловых насосах и энергетических установках.

Техническая задача, решаемая настоящим изобретением, - повышение эффективности способа за счет выделения из побочных продуктов, образующихся при пиролизе, октафторциклобутана.

Поставленная задача решается тем, что в способе получения тетрафторэтилена, включающем пиролиз дифторхлорметана в присутствии водяного пара и добавки 1,1,2,2-тетрафторхлорэтана, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, компримирование, конденсацию продуктов пиролиза и многоступенчатую ректификацию с выделением фракции целевого продукта и фракции, включающей дифторхлорметан и гексафторпропилен, которую разделяют путем абсорбции водой, на абсорбцию водой подают фракцию продуктов пиролиза с температурой кипения при атмосферном давлении от минус 42oC до 0oC, неабсорбированные газы разделяют ректификацией с выделением гексафторпропилена и октафторциклобутана, абсорбированные водой компоненты десорбируют и возвращают на пиролиз.

Кроме того, абсорбцию водой проводят в аппарате колонного типа в противоточном режиме при подаче воды сверху аппарата, а продуктов пиролиза снизу, при температуре 5 - 25oC, давлении 3 - 7 ати и массовом отношении вода: продукты пиролиза 50-150:1.

Пример 1. Пиролиз дифторхлорметана проводят в трубчатой печи пиролиза в присутствии водяного пара (670 кг на 1000 кг дифторхлорметана) и добавки 1,1,2,2-тетрафторхлорэтана (хладона 124a) в количестве 3,2 об.% от исходного дифторхлорметана. Продукты пиролиза подвергают закалке, охлаждению и конденсации соляной кислоты, органические компоненты промывают раствором гидроксида натрия, компримируют, конденсируют и ректифицируют с выделением фракции тетрафторэтилена и фракции с температурой кипения при атмосферном давлении от минус 42oC до 0oC, имеющей следующий состав, об.%:

C3F6 Гексафторпропилен - 8,3

ц-C4F8 Октафторциклобутан - 5,9

C2F3Cl Трифторхлорэтилен - 0,5

CF2Cl2 Дифтордихлорметан - 0,6

CF2HCl Дифторхлорметан - 81,8

C2F4HCl 1,1,2,2-Тетрафторхлорэтан - 2,9

Последнюю фракция подвергают противоточной обработке водой на спецстальной колонке диаметром 24 мм и длиной 950 мм, заполненной насадкой из нихромовых спиралей. Фторорганические продукты подают в колонку снизу, воду - сверху. Процесс абсорбции ведут при 20oC и избыточном давлении 5 ати. В течение 5 ч подано 400 г продуктов пиролиза (фракции -42oC0oC) и 60 кг воды (массовое отношение вода: продукты пиролиза 150:1). Несорбированные водой газы выводят из верхней части колонки, конденсируют в охлажденном при -196oC баллоне и подвергают низкотемпературной ректификации на ректификационной колонке эффективностью 40 т.т. Из 112 г несорбированных газов выделено 48 г гексафторпропилена и 47 г октафторциклобутана. Сорбированные водой газы выделяют из сорбата путем десорбции при понижении давления до атмосферного и анализируют хроматографически. Получено 84 л газообразного продукта состава, об.%:

CF2HCl Дифторхлорметан - 96,4

C2F4HCl 1,1,2,2-Тетрафторхлорэтан - 3,3

CF2Cl2 Дифтордихлорметан - 0,3

Продукт указанного состава может быть возвращен на пиролиз.

Пример 2. Пиролиз дифторхлорметана проводят как в примере 1. В результате обработки и ректификации из продуктов пиролиза выделяют фракцию с т. кип. при атмосферном давлении -42 - 0oC состава, об.%:

C3F6 Гексафторпропилен - 6,7

ц-C4F8 Октафторциклобутан - 4,5

C2F3Cl Трифторхлорэтилен - 0,3

CF2Cl2 Дифтордихлорметан - 0,7

CF2HCl Дифторхлорметан - 84,5

C2F4HCl 1,1,2,2-Тетрафторхлорэтан - 3,3

Указанную фракцию подвергают противоточной обработке водой на колонке, описанной в примере 1, при 5oC и избыточном давлении 3 ати. За 5 ч подано 400 г продуктов указанной фракции и 40 кг воды. Собрано 85 г несорбированных продуктов, из которых ректификацией выделено 41 г гексафторпропилена и 36 г октафторциклобутана. Из сорбата выделено путем десорбции при атмосферном давлении 86 л газообразных продуктов состава, об.%:

CF2HCl Дифторхлорметан - 96,5

C2F4HCl 1,1,2,2-Тетрафторхлорэтан - 3,5

Пример 3. Фракцию продуктов пиролиза дифторхлорметана с температурой кипения при атм. давл. -42 - 0oC, имеющую состав как в примере 1, подвергают противоточной обработке водой при 25oC и 7 ати. За 5 ч подают 400 г продуктов указанной фракции и 36 кг воды. Несорбированные водой газы конденсируют в баллоне при -196oC и подвергают низкотемпературной ректификации. Из 103 г сконденсированных продуктов выделяют 47 г гексафторпропилена и 46 г октафторциклобутана. Из водного сорбата путем десорбции при понижении давления до атмосферного выделено 85 л газообразных продуктов состава, об.%:

CF2HCl Дифторхлорметан - 96,3

C3F6 Гексафторпропилен - 0,1

ц-C4F8 Октафторциклобутан - 0,2

C2F4HCl 1,1,2,2-Тетрафторхлорэтан - 3,3

CF2Cl2 Дифтордихлорметан - 0,1

Примеры 4-8. Пиролиз дифторхлорметана, очистку продуктов пиролиза от кислых примесей и их ректификационное разделение проводят как в примере 1. Выделяют фракцию с температурой кипения при атм.давл. от минус 42oC до 0oC и разделяют ее путем абсорбции водой на установке, описанной в примере 1. Состав указанной фракции приведен в примере 1. Продолжительность процесса абсорбционного разделения в каждом из опытов - по 5 ч.

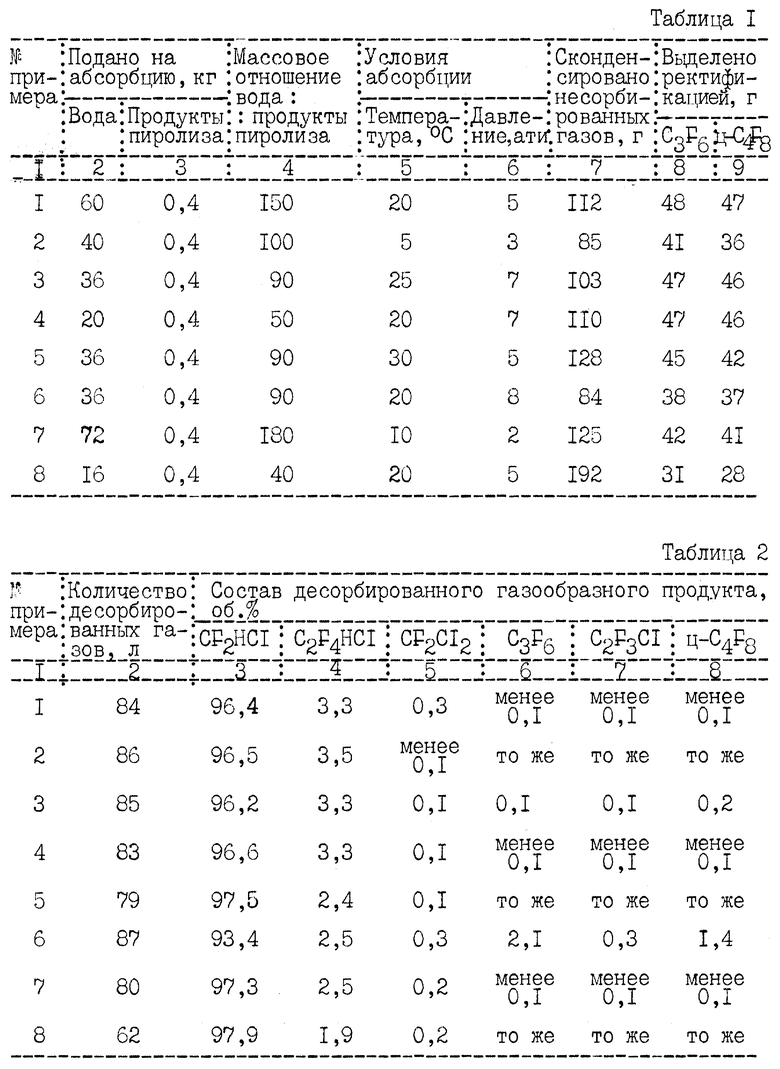

Конкретные условия и результаты опытов по всем приведенным примерам представлены в табл. 1 и 2. Опыты в примерах 1 - 4 проведены в оптимальных условиях, опыты 5 - 8 - для обоснования граничных условий.

Из табл. 1 видно, что предлагаемый способ позволяет кроме целевого продукта получить наряду с гексафторпропиленом ценный озонобезопасный перфторуглерод - октафторциклобутан, причем в оптимальных условиях (примеры 1 - 4) достигается наибольшая эффективность, а именно высокая полнота извлечения из продуктов пиролиза гексафторпропилена и октафторциклобутана.

Из табл. 2 видно, что сорбированные водой газы представляют собой преимущественно дифторхлорметан с примесью главным образом 1,1,2,2-тетрафторхлорэтана. Эти газы отделяют от воды путем понижения давления до атмосферного и возвращают на пиролиз.

Уменьшение массового отношения вода: продукты пиролиза ниже 50 (см. пример 8), увеличение температуры свыше 25oC (пример 5), а также снижение давления ниже 3 ати (пример 7) приводит к некоторому снижению эффективности извлечения гексафторпропилена и октафторциклобутана, несмотря на увеличение количества несорбированных водой газов. Такой результат можно, по-видимому, объяснить недостаточно полной в этих условиях абсорбцией дифторхлорметана и тетрафторхлорэтана, которые образуют азеотропные смеси соответственно с гексафторпропиленом и октафторциклобутаном, что снижает полноту выделения последних. Увеличение давления свыше 7 ати (пример 6) также нежелательно, поскольку сорбированный в этих условиях газ содержит гексафторпропилен, из которого при пиролизе возможно образование чрезвычайно токсичного перфторизобутилена.

Таким образом, предлагаемый способ получения тетрафторэтилена высокоэффективен и экологически предпочтителен, поскольку позволяет наряду с тетрафторэтиленом выделять и утилизировать основные крупнотоннажные побочные продукты, образующиеся при пиролизе дифторхлорметана, - гексафторпропилен, октафторциклобутан, тетрафторхлорэтан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2167847C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ КОМПЛЕКСНОГО ВЫДЕЛЕНИЯ ДИФТОРХЛОРМЕТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2002 |

|

RU2211209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2150456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1998 |

|

RU2162835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097370C1 |

Изобретение относится к производству тетрафторэтилена - сырья для получения широкого класса фторполимеров. Сущность способа дифторхлорметан(хладон 22) подвергают пиролизу в присутствии водяного пара и 1,1,2,2-тетрафторхлорэтана (хладона 124а). Затем ведут закалку продуктов пиролиза, отделяют соляную кислоту, после чего подвергают нейтрализации, компримированию, конденсации. Далее с помощью многоступенчатой ректификации выделяют тетрафторэтилен и фракцию с температурой кипения при атмосферном давлении от -42 до 0oC, которая содержит в основном хладоны 22, С318, 124а и гексафторпропилен. Фракцию разделяют путем абсорбции водой. Абсорбированные компоненты (хладоны 22 и 124а) десорбируют и возвращают на пиролиз, а из неабсорбированных газов ректификацией выделяют хладон С318 и гексафторпропилен. Абсорбцию водой ведут при 5 - 25oC и давлении 3 - 7 ати в аппарате колонного типа в противотоке при подаче воды сверху аппарата, а продуктов пиролиза снизу, при массовом отношении вода:продукты пиролиза 50 - 150 : 1. В результате повышается эффективность процесса и дополнительно получают октафторциклобутан (хладон С318) - ценный хладагент или пропеллент. 1 з.п.ф-лы, 2 табл.

| Пат | |||

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| US 3459818 A, 1969 | |||

| Способ получения перфторуглеводородных соединений | 1971 |

|

SU425465A1 |

Авторы

Даты

1999-09-10—Публикация

1997-04-07—Подача