Изобретение относится к химической технологии, а именно к производству тетрафторэтилена - сырья для получения широкого ряда фторполимеров.

Известен способ получения тетрафторэтилена, включающий пиролиз дифторхлорметана, отмывку от кислых примесей, компримирование и выделение целевого продукта ректификацией [пат. США N 3459818, кл. 260-6533, опубл. 05.08.69].

Недостатком способа является образование большого количества побочных продуктов и низкий выход целевого продукта.

Известен другой способ получения тетрафторэтилена, включающий пиролиз дифторхлорметана в присутствии водяного пара и добавки 1,1,2,2-тетрафторхлорэтана, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, компримирование, конденсацию продуктов пиролиза и многоступенчатую ректификацию с выделением фракции целевого продукта и фракции, включающей дифторхлорметан и гексафторпропилен, которую разделяют путем абсорбции водой, на абсорбцию водой подают фракцию с температурой кипения при атмосферном давлении от -42 до 0oC, несорбированные газы разделяют ректификацией с выделением гексафторпропилена и октафторциклобутана, абсорбированные водой компоненты десорбируют и возвращают на пиролиз [пат. РФ N 2136652, кл. C 07 C 21/18, 19/08, 17/26, опубл. 10.09.99]. Абсорбцию водой по этому способу проводят в аппарате колонного типа в противоточном режиме при подаче воды сверху аппарата, а продуктов пиролиза снизу, при температуре 5-25oC, давлении 3-7 ати и массовом отношении вода:продукты пиролиза 50-150:1.

Данный способ позволяет повысить эффективность предыдущего способа за счет выделения и утилизации из побочных продуктов, образующихся при пиролизе. Недостатком данного способа, связанным с подачей на пиролиз водяного пара, является повышенное образование побочных продуктов - оксида углерода и трифторэтилена. Последний является крайне нежелательной примесью, ухудшающей свойства фторполимеров. Это приводит к усложнению аппаратурного оформления стадий пиролиза и ректификации, увеличению энергозатрат на получение и перегрев водяного пара и на дополнительную очистку продукта от указанных примесей. Кроме того, подача на пиролиз тетрафторхлорэтана приводит к образованию дополнительного количества побочного продукта - гексафторпропилена [Промышленные фторорганические продукты: Справ. изд./Б.Н.Максимов, В.Г.Барабанов, И.Л.Серушкин и др. Изд. 2-е, пер. и доп. - С-Пб: Химия, 1996. С. 114. ].

С целью снижения образования побочного продукта - октафторциклобутана - предложен способ получения тетрафторэтилена [пат. США N 5672784, кл. C 07 C 17/04, опубл. 30.9.97], включающий пиролиз дифторхлорметана с образованием тетрафторэтилена и октафторциклобутана (как побочного продукта), загрузку октафторциклобутана вместе с дифторхлорметаном на стадию пиролиза в количестве, эффективно снижающем нежелательную побочную реакцию (без расходования октафторциклобутана в реакции). Пиролиз ведут при давлении 0,8-1,2 атм, при этом конверсия дифторхлорметана составляет 10-50%, а концентрация октафторциклобутана - от 5 до 10% от общего веса октафторциклобутана и дифторхлорметана.

Данный способ позволяет уменьшить образование только одного побочного продукта - октафторциклобутана.

Наиболее близким к заявляемому способу является способ, согласно которому пиролиз дифторхлорметана проводят в присутствии водяного пара и добавок октафторциклобутана и тетрафторхлорэтана, которые вводят в составе азеотропнокипящей смеси в соотношении 2-15 мас.% по отношению к дифторхлорметану [пат. РФ N 2061672, кл. C 07 C 21/185, 17/00, опубл. 10.06.96]. Пиролиз по данному способу проводят при температуре от 550 до 1200oC в присутствии катализатора или без него, при конверсии от 10 до 70%, при закалке продуктов пиролиза их смешивают в водой и выделяют соляную кислоту, после отделения которой газы промывают водным раствором гидроокиси натрия и компримируют их в две стадии до 8-12 ати. Сушку, отделение высококипящих компонентов и их конденсацию ведут в ректификационном режиме в две стадии, причем на стадии конденсации вводят ингибитор и конденсат первой ступени объединяют с кубовой фракцией второй стадии ректификации и этот продукт подвергают дополнительной ректификации с выделением азеотропнокипящей смеси дифторхлорметана и гексафторпропилена, которую разделяют путем абсорбции водой, и кубовой фракции, из которой путем ректификации выделяют смесь октафторциклобутана и тетрафторхлорэтана, возвращаемую на пиролиз дифторхлорметана. Способ характеризуется высоким выходом целевого продукта, кроме того, из побочных продуктов, образующихся в процессе пиролиза, выделяют ценный компонент - гексафторпропилен, являющийся сомономером для ряда фторполимеров и фторкаучуков. Благодаря возврату азеотропной смеси октафторциклобутана с тетрафторхлорэтиленом существенно уменьшается количество неутилизируемых кубовых остатков.

Существенным недостатком данного способа, связанным с подачей на пиролиз водяного пара, является усложнение аппаратурного оформления стадий пиролиза и ректификации, увеличение энергозатрат на получение и перегрев водяного пара, повышенное образование побочных продуктов - оксида углерода и трифторэтилена, дополнительные затраты на ректификационную очистку продукта от указанных примесей. Кроме того, подача на пиролиз тетрафторхлорэтана приводит к образованию дополнительного количества побочного продукта - гексафторпропилена.

Задачей изобретения является получение тетрафторэтилена путем пиролиза дифторхлорметана, закалки продуктов пиролиза, отделения побочного хлористого водорода с получением соляной кислоты, нейтрализации, сушки, компримирования, конденсации продуктов пиролиза, ректификации с выделением целевого продукта, фракции дифторхлорметана в виде азеотропной смеси с гексафторпропиленом, которую разделяют путем абсорбции водой с выделением побочного продукта - гексафторпропилена, а также с выделением фракции, которая содержит тетрафторхлорэтан (хладоны R124 и R124a), октафторциклобутан (хладон RC318), гексафторхлорпропан (хладон R226), октафторхлорбутан (хладон R326). Кроме того, в задачу изобретения входило повышение эффективности способа за счет сокращения количества побочных продуктов, снижения удельных энергозатрат, упрощения аппаратурного оформления, выделения и утилизации гексафторпропилена - сырья для производства ряда хладонов, фторсополимеров и фторэластомеров, выделения и утилизации хладонов RC318, R124, R124a.

Поставленная задача в предлагаемом изобретении решается тем, что дифторхлорметан подвергают пиролизу в присутствии от 0,09 до 0,16 кг гексафторпропилена на 1 кг дифторхлорметана, затем ведут закалку продуктов пиролиза, отделяют соляную кислоту, после чего подвергают газ синтеза нейтрализации, компримированию и конденсации. Далее с помощью многоступенчатой ректификации выделяют тетрафторэтилен, фракцию 1, которая содержит хладон R22 и 10-20 об. % гексафторпропилена, и фракцию 2 с температурой кипения при атмосферном давлении выше -30oC, которая содержит хладоны R124, R124a, RC318, R226 и R326. Часть фракции 1 в количестве от 0,010 до 0,100 кг на 1 кг тетрафторэтилена разделяют путем абсорбции водой. Абсорбированные компоненты (хладон R22 и следы тетрафторхлорэтана) десорбируют и возвращают на пиролиз вместе с оставшейся частью фракции 1, а несорбированные газы разделяют ректификацией на гексафторпропилен и азеотропнокипящую смесь гексафторпропилена и хладона R22. Азеотропнокипящую смесь возвращают на пиролиз. Абсорбцию водой ведут при температуре подаваемой воды от 5 до 45oC и давлении от 5 до 10 ати в аппарате колонного типа в противотоке при подаче воды сверху аппарата, а продуктов пиролиза снизу, при массовом отношении вода:продукты пиролиза (20-90): 1. Десорбцию газов из воды проводят путем снижения давления до 0,05-1,20 ата. Воду после десорбции при необходимости охлаждают и возвращают на абсорбцию. Из фракции 2 известными способами выделяют хладоны R124, R124a и RC318.

Пример 1. На пиролиз в трубчатую печь подают 6548 кг смеси, содержащей 91,7 мас. % хладона R22, 7,3% гексафторпропилена и 0,9% хладона RC318. Массовое соотношение M6: R22 на пиролизе 0,080. Продукты пиролиза подвергают закалке, охлаждению, отделению соляной кислоты, органические компоненты промывают раствором гидроксида натрия, компримируют и конденсируют. В результате получают 5594 кг полупродукта следующего состава, мас.%:

C2F4 Тетрафторэтилен - 17,9

C3F6 Гексафторпропилен - 8,9

ц-C4F8 Октафторциклобутан - 4,1

CF2HCl Дифторхлорметан - 64,4

C2F4HCl Тетрафторхлорэтан - 2,2

C3F6HCl Гексафторхлорпропан - 2,2

C4F8HCl Октафторхлорбутан - 0,3

C2F3H Трифторэтилен - 0,0036.

Полупродукт подвергают ректификации с выделением 1000 кг тетрафторэтилена, фракции 1 в количестве 4162 кг, содержащей 86,6 мас.% хладона R22, 11,9% гексафторпропилена и 1,4% хладона RC318, и фракции 2 в количестве 432 кг с температурой кипения при атмосферном давлении +2oC, следующего состава, мас.%:

ц-C4F8 Октафторциклобутан - 38,9

C2F4HCl Тетрафторхлорэтан - 28,0

C3F6HCl Гексафторхлорпропан - 28,3

C4F8HCl Октафторхлорбутан - 4,8.

Часть фракции 1 подвергают противоточной обработке водой в колонне с подачей фторорганических продуктов снизу, а воды - сверху. Несорбированные водой газы выводят из верхней части колонны, конденсируют и подвергают ректификации с выделением 16,7 кг гексафторпропилена и азеотропной смеси хладона R22 и гексафторпропилена. Азеотропную смесь и оставшуюся часть фракции 1 смешивают и в количестве 4145 кг возвращают на пиролиз, где после смешения с 2403 кг свежего хладона R22 получают исходную смесь. Конверсия хладона R22 составляет 40%, селективность процесса по тетрафторэтилену 72%.

Пример 2. На пиролиз в трубчатую печь подают 6256 кг смеси, содержащей 90,9 мас. % хладона R22, 8,2% гексафторпропилена и 0,9% хладона RC318. Массовое соотношение M6: R22 на пиролизе 0,090. Продукты пиролиза подвергают закалке, охлаждению, отделению соляной кислоты, органические компоненты промывают раствором гидроксида натрия, компримируют и конденсируют. В результате получают 5345 кг полупродукта следующего состава, мас.%:

C2F4 Тетрафторэтилен - 18,7

C3F6 Гексафторпропилен - 9,8

ц-C4F8 Октафторциклобутан - 3,6

CF2HCl Дифторхлорметан - 63,8

C2F4HCl Тетрафторхлорэтан - 1,8

C3F6HCl Гексафторхлорпропан - 1,9

C4F8HCl Октафторхлорбутан - 0,4

C2F3H Трифторэтилен - 0,0035.

Полупродукт подвергают ректификации с выделением 1000 кг тетрафторэтилена, фракции 1 в количестве 3991 кг, содержащей 85,5 мас.% хладона R22, 13,1% гексафторпропилена и 1,4% хладона RC318, и фракции 2 в количестве 354 кг с температурой кипения при атмосферном давлении +3oC, следующего состава, мас.%:

ц-C4F8 Октафторциклобутан - 39,0

C2F4HCl Тетрафторхлорэтан - 27,1

C3F6HCl Гексафторхлорпропан - 28,5

C4F8HCl Октафторхлорбутан - 5,4.

Часть фракции 1 подвергают противоточной обработке водой. Несорбированные водой газы конденсируют и подвергают ректификации с выделением 10,6 кг гексафторпропилена и азеотропной смеси хладона R22 и гексафторпропилена. Азеотропную смесь и оставшуюся часть фракции 1 смешивают и в количестве 3981 кг возвращают на пиролиз, где после смешения с 2275 кг свежего хладона R22 получают исходную смесь. Конверсия хладона R22 составляет 40%, селективность процесса по тетрафторэтилену 76%.

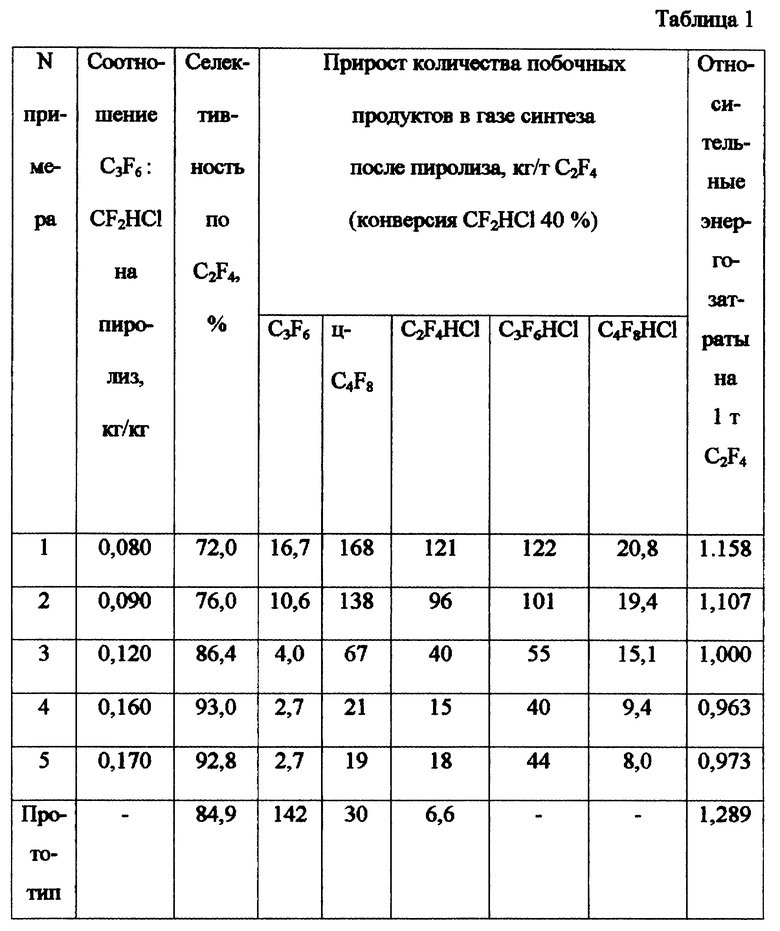

Примеры 3 - 5. Процесс проводят как и в примерах 1, 2, но массовое соотношение гексафторпропилен : хладон R22 в смеси, подаваемой на пиролиз, изменяется от 0,12 до 0,17. Конкретные условия и результаты по опытам 1 - 5 приведены в табл. 1.

Из примеров 1 - 5 видно, что при увеличении соотношения гексафторпропилен : хладон R22 в смеси, подаваемой на пиролиз, уменьшается образование всех побочных продуктов, что связано со смещением равновесия побочных реакций в сторону целевых компонентов. Относительные энергозатраты на получение тетрафторэтилена, включающие энергозатраты на подогрев сырья, его пиролиз, конденсацию, компримирование, ректификационное и абсорбционное разделение продуктов пиролиза, имеют минимум, соответствующий массовому соотношению гексафторпропилен : хладон R22 в смеси, подаваемой на пиролиз, равному 0,15. Уменьшение соотношения ниже 0,09 приводит к резкому увеличению как количества побочных продуктов, так и энергозатрат. Увеличение соотношения гексафторпропилен : хладон R22 выше 0,16 экономически нецелесообразно, так как приводит к снижению селективности и увеличению энергозатрат.

Реализация способа по прототипу (табл. 1) при достаточно высокой селективности процесса дает большие энергозатраты на производство и перегрев водяного пара. Аппаратурное оформление процесса по прототипу существенно усложняется в части генерации, перегрева и подачи водяного пара. Кроме того, при подаче водяного пара на пиролиз значительно возрастает содержание в продуктах пиролиза окиси углерода и трифторэтилена [Пиролитические способы получения фторсодержащих олефинов. В. Г. Барабанов, С.И.Озол. - С-Пб: ТЕЗА, 2000. - 204 с.]. Последний является крайне нежелательной и трудноотделяемой примесью, ухудшающей свойства фторполимеров. Его массовое содержание в продуктах пиролиза по прототипу составляет 0,02% в отличие от 0,0035% по предлагаемому способу. Повышенное содержание указанных примесей в продуктах пиролиза по прототипу приводит к усложнению аппаратурного оформления стадии очистки продукта и увеличению затрат на очистку.

Пример 6. Часть фракции 1 продуктов пиролиза дифторхлорметана по примеру 3 в количестве 26,3 кг от общего количества фракции 1, равного 3655 кг и содержащей 68,4 мас. % хладона R22, 29,4% гексафторпропилена и 1,3% хладона RC318, подвергают противоточной обработке водой при +5oC и 7 ати. Расход воды 263 кг, массовое соотношение вода:фракция 1 равно 10:1. Несорбированные водой газы в количестве 17,5 кг конденсируют. Полученный продукт, содержащий 53,7 мас. % хладона R22, 44,4% гексафторпропилена и 1,9% хладона RC318, подвергают ректификации и выделяют 4,0 кг гексафторпропилена и 13,5 кг смеси, содержащей 69,7 мас.% хладона R22, 27,8% гексафторпропилена и 2,5% хладона RC318. Последнюю смесь объединяют с 8,8 кг хладона R22, выделенного из водного сорбата при снижении давления до 0,2 ати, и с оставшейся частью фракции 1 возвращают на пиролиз. Воду после десорбции возвращают на абсорбцию. Суммарные удельные энергозатраты на абсорбционное разделение и ректификацию составляют 15,54 Мкал/кг получаемого гексафторпропилена.

Пример 7. Часть фракции 1 продуктов пиролиза дифторхлорметана по примеру 3 в количестве 14,9 кг подвергают противоточной обработке водой при +5oC и 7 ати. Расход воды 298 кг, массовое соотношение вода:фракция 1 равно 20:1. Несорбированные водой газы в количестве 5,1 кг конденсируют. Полученный продукт, содержащий 10,7 мас. % хладона R22, 85,6% гексафторпропилена и 3,7% хладона RC318, подвергают ректификации и выделяют 4,0 кг гексафторпропилена и 1,1 кг смеси, содержащей 50,4 мас.% хладона R22, 32,4% гексафторпропилена и 17,2% хладона RC318. Последнюю смесь объединяют с 9,8 кг хладона R22, выделенного из водного сорбата при снижении давления до 0,2 ати, и с оставшейся частью фракции 1 возвращают на пиролиз. Воду после десорбции возвращают на абсорбцию. Суммарные удельные энергозатраты на абсорбционное разделение и ректификацию составляют 1,57 Мкал/кг получаемого гексафторпропилена.

Пример 8. Выделение гексафторпропилена проводят по примеру 7, но расход воды составляет 447 кг, массовое соотношение вода:фракция 1 равно 30:1. При этом расходы и составы продуктов разделения те же, что и в примере 7, а суммарные удельные энергозатраты на абсорбционное разделение и ректификацию составляют 1,58 Мкал/кг получаемого гексафторпропилена.

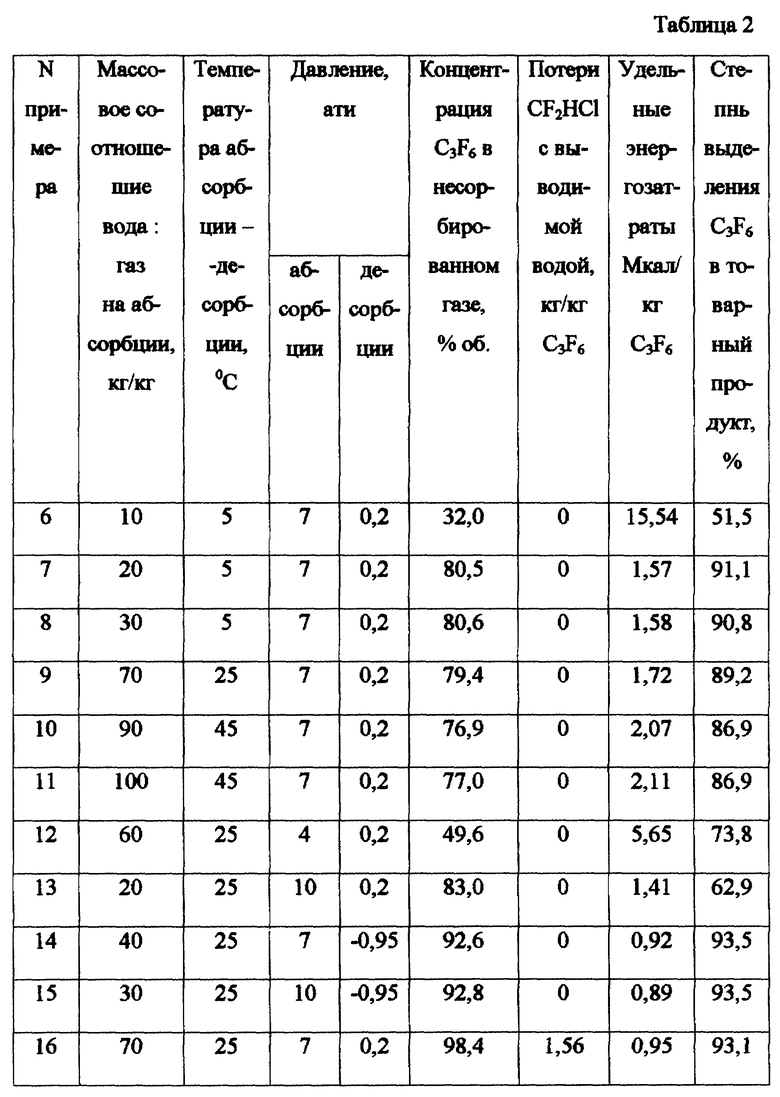

Конкретные условия и результаты опытов по примерам 6-16 представлены в табл. 2. Концентрация гексафторпропилена во фракции 1 в примерах 6-7 равна 20 об.%, в примерах 10,11-10 об.%, в остальных примерах 15 об.%. Фактическая концентрация гексафторпропилена во фракции 1 из опыта работы находится в интервале от 10 до 20 об.%. Степень выделения гексафторпропилена в товарный продукт в табл. 2 находили как отношение массы товарного гексафторпропилена к его массе в части фракции 1, подвергающейся противоточной обработке водой. Снижение массового соотношения вода:фракция 1 ниже 20 (пример 6, табл. 2) приводит к резкому снижению концентрации гексафторпропилена в несорбированном газе и увеличению энергозатрат. Увеличение массового соотношения вода: фракция 1 выше 90 (пример 11, табл. 2) экономически нецелесообразно, так как не улучшает показатели процесса разделения и приводит к увеличению энергозатрат.

Нижний предел температуры на стадиях абсорбции - десорбции, равный 5oC, соответствует минимально допустимой по условиям эксплуатации температуры воды. Верхний предел температуры воды 45oC соответствует максимальной равновесной температуре разогрева воды за счет теплоты абсорбции и трения в циркуляционном насосе. Дальнейшее увеличение температуры воды экономически нецелесообразно, так как не дает положительного эффекта и требует дополнительных энергозатрат и затрат на осушку газов после водной обработки.

Снижение давления на абсорбции ниже 5 ати (пример 12, табл. 2) приводит к резкому снижению концентрации гексафторпропилена в несорбированном газе и увеличению энергозатрат. Увеличение давления на абсорбции более 10 ати также экономически неоправдано, так как потребует дополнительного оборудования для компримирования газа и соответствующего увеличения энергозатрат.

Снижение давления на стадии десорбции приводит к увеличению концентрации гексафторпропилена в несорбированном газе (примеры 14, 15, табл. 2), но увеличивает энергозатраты при последующей конденсации газа. Применение глубокого вакуума на десорбции - менее 0,05 ата - связано с применением специального оборудования и неоправдано.

Реализация способа с противоточной обработкой водой без ее рециркуляции (пример 16, табл. 2) приводит к значительным потерям хладона R22 с выводимой водой.

Следует отметить, что в отличии от прототипа в предлагаемом способе противоточной обработке водой подвергается не весь поток фракции 1, а только ее часть, позволяющая вывести из технологического цикла дополнительное количество образующегося на стадии пиролиза гексафторпропилена. Конкретное количество фракции 1, отбираемое на противоточную обработку водой, зависит от конкретной реализации способа как на пиролизе, так и на выделении гексафторпропилена, и рассчитывается по уравнению

G = m/(C•A),

где G - количество фракции 1, отбираемое на противоточную обработку водой, кг/час;

m - прирост количества гексафторпропилена на пиролизе, кг/час;

C - массовая концентрация гексафторпропилена во фракции 1, мас. доли;

A - степень выделения товарного гексафторпропилена, доли ед.

Так, при проведении пиролиза по примеру 3 прирост количества C3F6 в продуктах пиролиза составляет 4,0 кг (табл. 1). При последующем проведении противоточной обработки водой по примеру 7 концентрация C3F6 во фракции 1 составляет 29,4 мас.%, а степень выделения товарного C3F6 составляет 91,1% (табл. 2). Тогда на противоточную обработку водой должно отбираться 4,0/(0,294•0,911) = 14,9 кг фракции 1. Отбор большего или меньшего, по сравнению с расчетным, количества фракции 1 приведет, в конечном счете, к изменению соотношения гексафторпропилен: хладон R22 на пиролизе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1997 |

|

RU2136652C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2150456C1 |

| СПОСОБ КОМПЛЕКСНОГО ВЫДЕЛЕНИЯ ДИФТОРХЛОРМЕТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2002 |

|

RU2211209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 2001 |

|

RU2188814C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2164521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2150475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2041195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

Изобретение относится к получению тетрафторэтилена - сырья для производства ряда фторполимеров. Способ включает пиролиз дифторхлорметана (хладона R22) в присутствии 0,09 - 0,16 кг гексафторпропилена (ГФП) на 1 кг хладона R22, закалку продуктов пиролиза, отделение хлористого водорода с получением соляной кислоты. После нейтрализации, компримирования и конденсации продуктов пиролиза проводят многоступенчатую ректификацию с выделением фракции целевого продукта, фракции 1, которая содержит хладон R22 и 10 - 20 об.% ГАФ, и фракции 2 с температурой кипения при атмосферном давлении выше -30oC, которая содержит хладоны R124, R124а, RC3186, R326. Часть фракции 1 в количестве, позволяющем вывести из технологического цикла дополнительно образующийся на стадии пиролиза ГФП, разделяют путем абсорбции водой. Абсорбированные компоненты десорбируют и возвращают на пиролиз вместе с оставшейся частью фракции 1. Несорбированные газы разделяют ректификацией на ГФП и азеотропнокипящую смесь ГФП и хладона R22, которую также возвращают на пиролиз. Абсорбцию водой ведут при температуре подаваемой воды 5 - 45oC и давлении 5 - 10 ати, при массовом отношении вода:продукты пиролиза 20 - 90:1. Десорбцию газов из воды проводят путем снижения давления до 0,05 - 1,20 ата, причем воду после десорбции при необходимости охлаждают и возвращают на абсорбцию. В результате снижаются энергозатраты и уменьшается количество побочных продуктов. 2 з.п.ф-лы, 2 табл.

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2041195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1991 |

|

RU2097370C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ТЕТРАФТОРЭТИЛЕНА ИЗ ПРОДУКТОВ ПИРОЛИЗА ДИФТОРХЛОРМЕТАНА | 1986 |

|

RU2076853C1 |

Авторы

Даты

2001-05-27—Публикация

2000-05-15—Подача