Изобретение относится к органической химии, а именно к способам получения промышленно важных фторуглеродов: тетрафторэтилена, гексафторпропилена, октафторциклобутана.

Известен способ получения тетрафторэтилена, включающий пиролиз дифторхлорметана, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, сушку, компримирование, конденсацию и ректификацию пиролизата с выделением целевого продукта [Промышленные фторорганические продукты: Справ. изд. /Б.Н.Максимов и др. - СПб.: Химия, 1996, с.314]. Пиролиз дифторхлорметана сопровождается образованием наряду с тетрафторэтиленом других ценных фторуглеродов, таких как гексафторпропилен и октафторциклобутан. Гексафторпропилен является сомономером для производства различных сополимеров и исходным сырьем для получения широкой гаммы фторорганических продуктов. Октафторциклобутан является ценным озонобезопасным хладагентом. Данный способ не предусматривает выделения гексафторпропилена и октафторциклобутана.

Известен способ комплексного получения фторуглеродов, который по совокупности существенных признаков наиболее близок к предлагаемому. Этот способ включает пиролиз дифторхлорметана в присутствии водяного пара и добавки 1,1,2,2-тетрафторхлорэтана, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, компримирование, двухступенчатую конденсацию газообразных продуктов пиролиза с введением ингибитора самопроизвольной полимеризации тетрафторэтилена перед началом каждой ступени конденсации, двухстадийную ректификацию конденсата со второй ступени конденсации с выделением легкокипящих компонентов на первой стадии ректификации и тетрафторэтилена на второй стадии, объединение кубовой фракции второй стадии ректификации с конденсатом первой ступени конденсации, двухступенчатую ректификацию объединенного продукта с выделением фракций, включающих азеотропные смеси дифторхлорметана с гексафторпропиленом и 1,1,2,2-тетрафторхлорэтана с октафторциклобутаном, которые разделяют путем абсорбции водой с выделением гексафторпропилена и октафторциклобутана [патент РФ 2150456, кл. С 07 С 17/37, 21/185, опубл. 10.06.2000]. Этот способ позволяет наряду с тетрафторэтиленом выделить другие ценные фторуглероды - гексафторпропилен и октафторциклобутан.

Один из перечисленных фторуглеродов - тетрафторэтилен характеризуется низкой температурой кипения (минус 76,5oС), что осложняет процесс его выделения из газов пиролиза, главным образом на узле конденсации газов пиролиза. Процесс усугубляется склонностью тетрафторэтилена к самопроизвольной полимеризации, сопровождающейся взрывным разложением, особенно в присутствии примесей кислорода, что ограничивает степень конденсации тетрафторэтилена. До недавнего времени это ограничение не создавало технических трудностей, поскольку неконденсируемые газы и некондиционные фракции, содержащие тетрафторэтилен, утилизировались в производстве 1,2-дибромтетрафторэтана (хладона 114В2), который использовали в качестве эффективного пожаротушащего средства. Однако в связи с подписанием Монреальского протокола по защите озонового слоя планеты производство хладона 114В2 было прекращено. Этот факт резко ухудшил экономическое и экологическое состояние производства фторуглеродов, базирующееся на пиролизе дифторхлорметана, в частности, появились неутилизируемые выбросы токсичных фторорганических соединений.

Техническая задача, решаемая настоящим изобретением, состоит в повышении выхода фторуглеродов за счет более полного извлечения тетрафторэтилена из продуктов пиролиза дифторхлорметана.

Поставленная техническая задача решается тем, что в способе комплексного получения фторуглеродов, включающем пиролиз дифторхлорметана в присутствии водяного пара и добавки 1,1,2,2-тетрафторхлорэтана, закалку продуктов пиролиза, отделение побочного хлористого водорода с получением соляной кислоты, нейтрализацию, компримирование, ступенчатую конденсацию газообразных продуктов пиролиза с введением ингибитора самопроизвольной полимеризации тетрафторэтилена перед началом первой ступени конденсации и перед началом второй ступени, двухстадийную ректификацию конденсата со второй ступени конденсации газообразных продуктов пиролиза с выделением легкокипящих компонентов на первой стадии ректификации и тетрафторэтилена - на второй стадии, объединение кубовой фракции второй стадии ректификации с конденсатом первой ступени конденсации, многоступенчатую ректификацию объединенного продукта с выделением фракций азеотропных смесей дифторхлорметана с гексафторпропиленом и 1,1,2,2-тетрафторхлорэтана с октафторциклобутаном, которые разделяют абсорбционным методом с выделением гексафторпропилена и октафторциклобутана, согласно изобретению конденсацию газообразных продуктов пиролиза проводят в три ступени, причем на последнюю ступень принудительно вводят фторхлоруглеводород и/или смесь фторхлоруглеводорода с фторуглеродом, конденсат третьей ступени объединяют с конденсатом первой ступени конденсации и кубовой фракцией второй стадии ректификации и перед подачей на многоступенчатую ректификацию объединенный продукт дополнительно ректифицируют с отделением в легкую фракцию газов, содержащих тетрафторэтилен, указанную фракцию направляют на стадию компримирования газообразных продуктов пиролиза.

В качестве фторхлоруглеводорода, вводимого на последнюю ступень конденсации, могут использовать дифторхлорметан.

В качестве смеси фторхлоруглеводорода с фторуглеродом, вводимой на последнюю ступень конденсации, могут использовать азеотропную смесь дифторхлорметана с гексафторпропиленом и/или азеотропную смесь 1,1,2,2-тетрафторхлорэтана с октафторциклобутаном.

Концентрацию тетрафторэтилена в конденсате третьей ступени конденсации могут поддерживать в пределах 10-30 мол.%.

Объединенный продукт после отделения газов, содержащих тетрафторэтилен, могут дополнительно ректифицировать с отбором в легкую фракцию трифторэтилена.

Технический результат, достигаемый настоящим изобретением, состоит в повышении выхода тетрафторэтилена, в возможности извлечения ценного фторолефина - трифторэтилена, а также в улучшении экологических параметров процесса за счет снижения выброса в атмосферу токсичных фторсодержащих олефинов.

Пример 1 - контрольный (по прототипу)

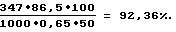

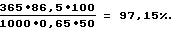

Фторуглероды (тетрафторэтилен, гексафторпропилен, октафторциклобутан) получают на установке, включающей реактор пиролиза и систему разделения продуктов пиролиза. Газообразные дифторхлорметан и 1,1,2,2-тетрафторхлорэтан смешивают, смесь нагревают до 450oС и непосредственно перед подачей в реактор пиролиза смешивают с перегретым до 900oС водяным паром. Расход указанных компонентов соответственно 50, 2,5 и 35 кг/ч на 1 л реакционного объема. Температуру пиролиза поддерживают 780oС (замеряют на выходе из реактора), при этом пиролиз дифторхлорметана проходит с конверсией 65%. Газообразные продукты пиролиза подвергают закалке путем впрыскивания мелкодисперсной воды, при этом отделяют хлористый водород с получением соляной кислоты. Далее газы подвергают нейтрализации, компримированию, двухступенчатой конденсации, причем перед каждой ступенью конденсации в газообразные продукты пиролиза вводят триэтиламин в качестве ингибитора самопроизвольной полимеризации тетрафторэтилена. Конденсат, полученный на второй ступени конденсации, ректифицируют в две стадии, выделяя в легкую фракцию на первой стадии легкокипящие примеси, а на второй стадии тетрафторэтилен. Кубовую фракцию второй стадии ректификации совмещают с конденсатом, полученным на первой ступени конденсации, и проводят многоступенчатую ректификацию объединенного продукта, при этом последовательно выделяют фракции азеотропных смесей дифторхлорметана с гексафторпропиленом и 1,1,2,2-тетрафторхлорэтана с октафторциклобутаном. Обе азеотропные смеси разделяют абсорбционным методом. При этом получают в расчете на 1000 кг исходного дифторхлорметана 347 кг фторуглеродов, из них 297 кг тетрафторэтилена, 25 кг гексафторпропилена и 25 кг октафторциклобутана. Суммарный выход фторуглеродов на конвертируемый дифторхлорметан составляет

Пример 2 (по предлагаемому способу)

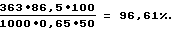

Фторуглероды получают на установке, описанной в примере 1, причем в системе разделения продуктов пиролиза имеются дополнительные ступень конденсации и ректификационная колонна с необходимыми коммуникациями. Процесс пиролиза дифторхлорметана и переработку пиролизата, включая вторую ступень конденсации и ректификацию конденсата указанной ступени, проводят, как описано в примере 1. В газообразные продукты, не сконденсировавшиеся на второй ступени, дополнительно вводят в количестве 37 кг/ч охлажденный дифторхлорметан, выделенный из продуктов пиролиза в предыдущем опыте, и смесь направляют в конденсатор третьей ступени, где получают конденсат, содержащий 30 мас.% тетрафторэтилена. Полученный конденсат объединяют с конденсатом первой ступени конденсации и кубовой фракцией второй стадии ректификации, объединенный продукт подвергают дополнительной ректификации с выделением легкой фракции, содержащей тетрафторэтилен, которую направляют на стадию компримирования газообразных продуктов пиролиза, а полученную на стадии дополнительной ректификации кубовую фракцию обрабатывают, как описано в примере 1, путем многоступенчатой ректификации с последующим разделением выделенных азеотропных смесей абсорбционным методом. В результате проведенного опыта в качестве готового продукта выделяют в расчете на 1000 кг исходного дифторхлорметана тетрафторэтилена 313 кг, гексафторпропилена 25 кг, октафторциклобутана 25 кг, что в сумме составляет 363 кг фторуглеродов. Суммарный выход фторуглеродов в расчете на конвертируемый дифторхлорметан составляет

Пример 3 (по предлагаемому способу)

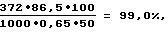

Получение фторуглеродов проводят, как описано в примере 2, но объединенный продукт после выделения фракции, содержащей тетрафторэтилен, дополнительно ректифицируют с выделением в легкую фракцию газов, содержащих трифторэтилен. В результате разделения газов пиролиза в расчете на 1000 кг исходного дифторхлорметана выделяют: тетрафторэтилена 313 кг, гексафторпропилена 25 кг, октафторциклобутана 25 кг, трифторэтилена 9 кг. Суммарный выход фторуглеродных продуктов в расчете на конвертируемый дифторхлорметан составляет 372 кг, или

в том числе фторуглеродов 96,6% и трифторэтилена 2,4%.

Пример 4 (по предлагаемому способу)

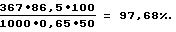

Получение фторуглеродов проводят, как описано в примере 2, но в качестве источника фторхлоруглеводорода, принудительно вводимого на третью ступень конденсации, вместо дифторхлорметана используют азеотропную смесь 1,1,2,2-тетрафторхлорэтана с октафторциклобутаном, выделенную из продуктов пиролиза дифторхлорметана в предыдущем опыте. Указанную азеотропную смесь вводят в количестве 180 кг/ч, при этом концентрация тетрафторэтилена в конденсате третьей ступени составляет 10%. В результаты разделения газов пиролиза в расчете на 1000 кг исходного дифторхлорметана выделяют: тетрафторэтилена 317 кг, гексафторпропилена 25 кг, октафторциклобутана 25 кг. Всего выделено 367 кг фторуглеродов. Суммарный выход фторуглеродов в расчете на конвертируемый дифторхлорметан:

Пример 5 (по предлагаемому способу)

Получение фторуглеродов проводят, как описано в примере 2, но в качестве источника фторхлоруглеводорода, принудительно вводимого на третью ступень конденсации, используют азеотропную смесь дифторхлорметана с гексафторпропиленом, выделенную из продуктов пиролиза дифторхлорметана. Указанную азеотропную смесь вводят в количестве 72 кг/ч, при этом концентрация тетрафторэтилена в конденсате третьей ступени составляет 20%. В результате разделения газов пиролиза в расчете на 1000 кг исходного дифторхлорметана выделяют: тетрафторэтилена 315 кг, гексафторпропилена 25 кг, октафторциклобутана 25 кг. Всего выделено 365 кг фторуглеродов. Суммарный выход фторуглеродов в расчете на конвертируемый дифторхлорметан:

Таким образом, предлагаемый способ позволяет повысить выход ценных фторуглеродных продуктов за счет снижения потерь тетрафторэтилена, а также при необходимости утилизировать трифторэтилен - ценный сомономер для получения эластомеров. Наиболее высокий выход фторуглеродов достигается, когда на третью ступень конденсации вводят азеотропную смесь фторхлоруглеводорода с фторуглеродом (см. примеры 4 и 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1997 |

|

RU2136652C1 |

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2150456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКТАФТОРЦИКЛОБУТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2001 |

|

RU2186052C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1998 |

|

RU2162835C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2000 |

|

RU2167847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

| СПОСОБ КОМПЛЕКСНОГО ВЫДЕЛЕНИЯ ДИФТОРХЛОРМЕТАНА И ГЕКСАФТОРПРОПИЛЕНА | 2002 |

|

RU2211209C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1999 |

|

RU2150475C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

Изобретение относится к получению промышленно важных фторуглеродов: тетрафторэтилена (ТФЭ), гексафторпропилена (ГФП), октафторциклобутана (ОФЦБ). Способ осуществляют путем пиролиза дифторхлорметан (хл.22) с водяным паром и 1,1,2,2-тетрафторхлорэтаном (хл.124а). Пиролизат подвергают закалке, освобождают от НСl с получением соляной кислоты, нейтрализуют, компримируют, конденсируют в 3 ступени с вводом ингибитора полимеризации перед 1 и 2 ступенями конденсации. Из конденсата второй ступени ректификацией удаляют легкокипящие вещества, выделяют ТФЭ. Кубовую фракцию смешивают с конденсатом первой ступени. Смесь подвергают многоступенчатой ректификации с выделением фракций азеотропов хл. 22 с ГФП и xл.124a c ОФЦБ, из которых абсорбционным методом выделяют ГФП и ОФЦБ, причем на третью ступень конденсации дополнительно вводят хл. 22 или вышеуказанные азеотропы. Конденсат третьей ступени вводят в смесь кубовой фракции с конденсатом первой ступени. От полученной объединенной смеси перед выделением вышеуказанных азеотропов отделяют ректификацией в легкую фракцию сначала газы, содержащие ТФЭ, которые направляют на стадию компримирования пиролизата, затем (необязательно) трифторэтилен. В конденсате третьей ступени концентрацию ТФЭ поддерживают предпочтительно 10-30 мол.%. Технический результат - выход полезных продуктов составляет 99% за счет снижения потерь ТФЭ и утилизации трифторэтилена. 4 з.п.ф-лы.

| СПОСОБ КОМПЛЕКСНОГО ПОЛУЧЕНИЯ ФТОРУГЛЕРОДОВ | 1999 |

|

RU2150456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 1994 |

|

RU2061672C1 |

| DE 3729106 А1, 09.03.1989. | |||

Авторы

Даты

2002-09-10—Публикация

2001-03-22—Подача