Настоящее изобретение относится к продуктам в виде частиц, которые могут быть получены с помощью способов и устройств, использующих сверхкритические среды. Более конкретно изобретение относится к кристаллическим формам сальметерола ксинафоата.

Использование сверхкритических сред (SCF) и их свойств широко освещается в литературе, см. например J. Aerosol Sci, 22(5), 555-584 (1991) [1]. Кратко сверхкритическую среду можно определить как среду, находящуюся одновременно при таких давлениях и температурах, которые превышают или равны критическим (Pc и Tc). Сверхкритические среды вызывают значительный интерес, обусловленный их уникальными свойствами. Следует отметить следующие свойства таких сред: высокая диффузионная способность, низкая вязкость и низкое поверхностное натяжение по сравнению с жидкостями; высокая сжимаемость сверхкритических сред по сравнению с идеальным газом, что обеспечивает сильное изменение плотности среды при малых изменениях давления, что в свою очередь позволяет хорошо регулировать способность к сольватации. Плотности сверхкритических сред обычно составляют 0,1 - 0,9 г/мл при нормальных рабочих условиях. Таким образом, оказывается возможной селективная экстракция с одной сверхкритической средой; многие сверхкритические среды при обычных условиях являются нормальными газами, что устраняет необходимость проведения операции выпаривания-концентрирования, выполняемой при обычной жидкостной экстракции; большая часть обычно применяемых сверхкритических сред образует неокислительную и неразрушающую атмосферу для чувствительных и термически неустойчивых соединений, благодаря их инертности и умеренным температурам, применяемых при обычных рабочих условиях. Наиболее широко используют в качестве сверхкритической среды диоксид углерода благодаря его дешевизне, негорючести и низкой критической температуре.

Указанные свойства позволили разработать несколько способов экстракции и формирования частиц с использованием сверхкритических сред. В основном, для получения частиц применяют два способа.

Быстрое расширение сверхкритического раствора (RESS) (см., например [1]) включает растворение интересующего вещества в сверхкритической среде с последующим быстрым расширением сверхкритического раствора при атмосферном давлении, что приводит к осаждению частиц.

Способ газовой антирастворительной (GAS) перекристаллизации [2] ACS Symp. Ser., 406, p 334 (1989) особенно полезен в тех случаях, когда интересующее твердое вещество не растворяется или очень слабо растворяется в сверхкритической среде или модифицированной сверхкритической среде. Согласно данному способу, интересующее вещество растворяют в обычном растворителе. Сверхкритическую среду, в частности, диоксид углерода, вводят в раствор, вызывая быстрое увеличение его объема. В результате растворяющая способность резко уменьшается в течение короткого периода времени, инициируя осаждение частиц.

Оба указанных способа получения частиц имеют определенные ограничения. Так, при использовании способа RESS выход продукта обычно низок из-за плохой растворимости многих полярных растворов (в частности, многих фармацевтических продуктов) в сверхкритическом диоксиде углерода при нормальных рабочих условиях, учитывая трудности сбора продуктов, данный способ является длительным и непривлекательным для обычного получения частиц. Сочетание высокой энергоемости RESS и низкий выход продукта в значительной степени ограничивает практическое применение данного способа.

Для способа GAS выбор растворимых веществ, растворителей и сверхкритической среды требует тщательного рассмотрения. Растворимость веществ в суб/сверхкритической среде должна быть низкой, в то же время суб/сверхкритическая среда должна в значительной степени увеличивать объем раствора. Эти критерии вместе с трудностями проведения процесса и высокими энергозатратами ограничивают применение данного способа, а кроме того, каждый раз при разгерметизации системы возникают проблемы извлечения продукта и регенерации или рециклирования раствора (см., например, J. Supercritical Fluide, 5, 130-142 (1992) [3]).

Из-за ограничений способов RESS и GAS в общем случае считается, что этими способами получения частиц следует пользоваться только тогда, когда обычные способы для этого не подходят.

Концепция распыления жидких смесей в сверхкритических средах, в частности, в диоксиде углерода, или наоборот, распыления сверхкритических сред в жидких смесях используется в течение нескольких десятилетий в способах экстракции с применением растворителей (см., например, [4] Ind. Eng. Chem. Res. 26, 2086-2092 (1987).

В более позднем источнике [5] патент US N 5043280 описан способ получения продукта, содержащего одно или несколько веществ, в частности, фармацевтически полезных веществ, и один или несколько носителей, в частности, фармацевтически приемлемых носителей, при этом указанный способ устраняет образование осадка растворенного вещества или по меньшей мере снижает количество образующегося осадка растворенного вещества до токсикологически безвредного уровня. Указанный способ по существу включает использование среды в сверхкритическом состоянии, которую вводят в колонну с распылительным устройством для экстрагирования растворенного вещества из распыленного раствора (растворов) веществ и носителя с целью получения стерильного продукта, содержащего вещество, внедренное в носитель. Однако следует отметить, что в способе отсутствуют средства регулирования физических свойств дисперсных продуктов, получаемых данным способом.

Во многих отраслях и в особенности в производстве фармацевтических средств, фотоматериалов, взрывчатых веществ и красителей существует потребность в способах получения продуктов с устойчивыми и регулируемыми физическими свойствами, включающими регулирование размеров и формы частиц, качество кристаллической фазы, химическую чистоту, а также повышенные потребительские свойства и текучесть.

Кроме того, предпочтительно непосредственное получение частиц, имеющих микронные размеры, что исключает необходимость помола продукта до указанного уровня. Такой помол приводит к возникновению дополнительных проблем, в частности, к увеличению статического заряда и повышению когезионной способности частиц, а также к уменьшению выхода продукта.

В настоящем изобретении предложено устройство, предназначенное для управляемого процесса получения дисперсного продукта с использованием сверхкритической среды. Устройство содержит камеру формирования частиц, снабженную средствами регулирования температуры в указанной камере и средствами регулирования давления в указанной камере, а также средствами совместного ввода в указанную камеру сверхкритической среды и носителя, в котором растворено или суспендировано по меньшей мере одно вещество, так что диспергирование и экстракция носителя происходят практически одновременно под действием сверхкритической среды.

Используемый здесь термин "сверхкритическая среда" означает среду, находящуюся одновременно при таких давлениях и температуре, которые превышают критические значения (Pc и Tc) или равны им, на практике давление среды лежит в диапазоне от 1,01 Pc до 7,0 Pc, а температура в диапазоне от 1,01 Tc до 4,0 Tc.

Термин "носитель" означает среду, в которой растворено одно или несколько твердых веществ или которая образует суспензию одного или нескольких твердых веществ, не растворяющихся или имеющих низкую растворимость в данной среде. Носитель может состоять из одной или нескольких сред.

Используемый термин "сверхкритический раствор" означает сверхкритическую среду, в которую экстрагирован и в которой растворен носитель.

Термин "диспергирование" означает образование мелких капель носителя, содержащего по меньшей мере одно вещество в растворенном или суспендированном виде.

Термин "дисперсный продукт" включает продукты в однокомпонентной или многокомпонентной форме (например, однородные смеси одного компонента в матрице другого).

Следует отметить, что при необходимости устройство может дополнительно содержать средства сбора дисперсного продукта, например, средства удерживания продукта в камере формирования частиц, в частности, фильтр, что позволяет снижать потери продукта вместе с полученным сверхкритическим раствором. Альтернативное средство может включать сепараторное устройство циклонного типа.

В одном из вариантов исполнения устройство может содержать средства извлечения сверхкритического раствора, полученного при экстракции растворителя сверхкритической средой, средства разделения компонентов сверхкритического раствора и, при необходимости, средства возврата в цикл одного или нескольких компонентов в устройстве для повышения его общего коэффициента полезного действия.

Далее следует отметить, что устройство может содержать несколько камер формирования частиц и/или средств сбора дисперсного продукта, что обеспечивает практически непрерывное функциональное устройство путем простого переключения от одной камеры формирования частиц или камеры сбора к другой, как этого требует процесс.

Описанное выше устройство и его применение позволяет получать сухой дисперсный продукт с регулируемыми размерами и формой частиц путем контролирования рабочих условий, в частности, давления, с использованием, например, автоматического регулятора обратного давления, в частности, модели N 880-81 производства Jasco Inc. Такое усовершенствованное управление устраняет флуктуации давления в камере формирования частиц и обеспечивает более равномерное диспергирование носителя (содержащего по меньшей мере одно вещество в виде раствора или суспензии) сверхкритической средой с узкими пределами распределения размеров капель в процессе формирования частиц. Вероятность того, что диспергированные капли будут объединяться в капли большого размера, мала или вообще отсутствует, поскольку дисперсия образуется под действием сверхкритического газа, что также обеспечивает полное смешение с носителем и быстрое удаление носителя из интересующего вещества (веществ), вызывая формирование частиц.

Ввод носителя, содержащего по меньшей мере одно вещество в растворе или суспензии, одновременно со сверхкритической средой согласно описанному способу обеспечивает высокую степень регулирования параметров, в частности, температуры, давления и скорости потоков носителя и сверхкритической среды в тот момент, когда они вступают в контакт друг с другом.

Другие достоинства частиц, получаемых описанным способом, включают контролирование качества кристаллической и полиморфной фаз, поскольку частицы при формировании будут находиться в условиях, при которых температура и давление стабильны, а также потенциально повышенную чистоту. Это последнее свойство можно объяснить высокой избирательностью сверхкритических сред при различных рабочих условиях, обеспечивающей экстракцию одной или нескольких примесей из носителя, содержащего интересующее вещество.

Более того, совместное введение носителя и сверхкритической среды, приводящее одновременно к диспергированию и формированию частиц, позволяет выполнять формирование частиц, если это требуется, при температуре, равной или превышающей точку кипения носителя, что оказывается невозможным при использовании ранее известных способов получения частиц с помощью сверхкритических сред. Это позволяет использовать диапазоны температуры и давления, недоступные ранее, что в свою очередь дает возможность получения продуктов или спефицических форм продуктов, которые раньше были недостижимы. В сочетании с высокой степенью регулирования рабочих режимов, которая обеспечивается описанными устройством и способом, это означает, что их применение может иметь чрезвычайно широкий диапазон и их универсальность представляет ценность для многих отраслей.

Еще одно достоинство описанного устройства заключается в том, что оно позволяет получать частицы в полностью замкнутом объеме, т.е. в закрытой камере формирования частиц. Устройство может быть герметичным по отношению к атмосфере, что упрощает создание стерильных рабочих условий и снижает опасность загрязнения окружающей средой, а также может не содержать кислорода, влаги и других соответствующих загрязнений. Камера формирования частиц также легко может быть выполнена в светонепроницаемом исполнении в случае специального использования для получения светочувствительных материалов, применяемых, в частности, в фотографической промышленности.

Средство совместного введения сверхкритической среды и носителя в камеру формирования частиц предпочтительно обеспечивает подачу потоков в параллельных направлениях и еще более предпочтительно выполнено в форме коаксиального сопла, описанного ниже. Это обеспечивает отсутствие контакта между сформированными частицами и жидким носителем в зоне головки сопла. Такой контакт уменьшил бы возможность регулирования размера и формы конечного продукта. Дополнительное контролирование размера капли помимо того, что обеспечивается конструкцией сопла, выполняют регулировкой скорости потоков сверхкритической среды и жидкого носителя. В то же время удерживание частиц в камере формирования частиц устраняет возможность контакта с жидким носителем, который в противном случае имел бы место при разгерметизации сверхкритического раствора. Такой контакт оказывал бы влияние на форму, размер, а, возможно, и на выход продукта.

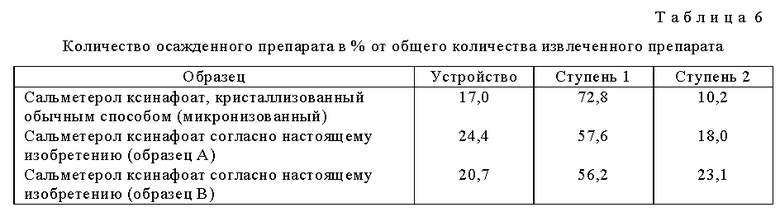

Таким образом, в описываемом устройстве средство для совместного введения сверхкритической среды и носителя (содержащего по меньшей мере одно вещество в растворе или суспензии) в камеру формирования частиц предпочтительно содержит сопло, выходная часть которого сообщается с внутренней частью камеры, при этом сопло имеет каналы, соединяющиеся друг с другом в выходной части, и по меньшей мере один из каналов служит для подачи потока сверхкритической среды, а также один из каналов служит для подачи потока носителя, в котором вещество находится в растворенном или взвешенном состоянии.

Отверстие в выходной части (головке) сопла предпочтительно имеет диаметр в диапазоне от 0,05 до 2 мм, более предпочтительно - от 0,1 до 0,3 мм, обычно - около 0,2 мм. Угол конуса выходной части зависит от желаемой скорости потоков, вводимых через сопло; так, например, увеличение угла может быть использовано для увеличения скорости сверхкритической среды, вводимой через сопло, и тем самым для улучшения физического контакта между сверхкритической средой и носителем. Типично, (хотя не обязательно) угол конуса лежит в диапазоне примерно от 10o до 50o, предпочтительно - примерно от 20o до 40o, более предпочтительно - около 30o. Сопло может быть изготовлено из любого подходящего материала, например, из нержавеющей стали.

В одном из вариантов исполнения сопло содержит два коаксиальных канала - внутренний и наружный. В другом, предпочтительном, варианте исполнения сопло содержит три коаксиальных канала - внутренний, промежуточный и наружный. Эта последняя конструкция делает применение устройства более универсальным, поскольку в камеру формирования частиц вместе со сверхкритической средой при необходимости можно вводить два носителя. При этом возможно также повышение качества дисперсии и получение более мелких частиц, если использовать такое сопло для подачи потока носителя, располагаемого между внутренним и наружным потоками сверхкритической среды, поскольку при этом обеспечивается контакт носителя со сверхкритической средой с обеих сторон. Однако следует отметить, что сопло может иметь любое необходимое количество коаксиальных каналов.

Внутренние диаметры коаксиальных каналов могут быть выбраны в соответствии с конкретной областью использования устройства. Обычно отношение внутренних диаметров наружного и внутреннего каналов лежит в диапазоне от 2 до 5, предпочтительно - примерно от 3 до 5. При наличии промежуточного канала отношение внутренних диаметров наружного и промежуточного каналов может быть в диапазоне от 1 до 3, предпочтительно - примерно от 1,4 до 1,8.

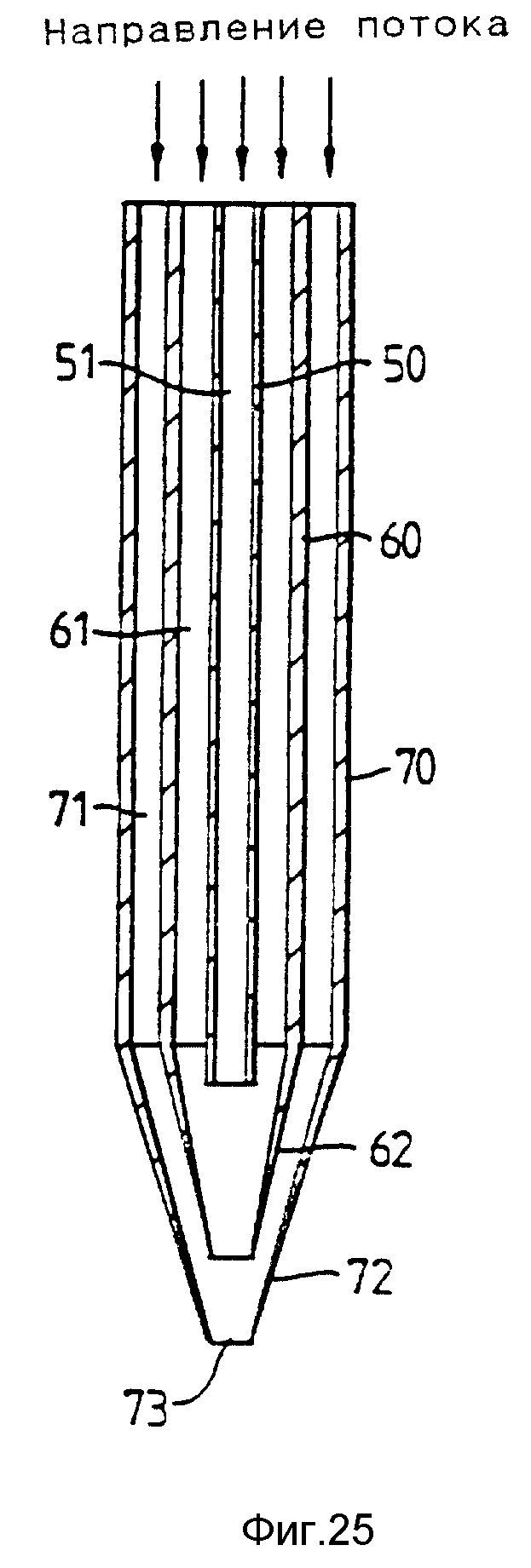

Отдельные примеры таких коаксиальных сопел и их типичные размеры показаны на фиг. 2A, 2B и 25.

Температура в камере формирования частиц может поддерживаться (предпочтительно с погрешностью ±0,1oC) с помощью нагревательной рубашки или, более предпочтительно, печи. Давление в камере формирования частиц обычно поддерживают (предпочтительно ± 2 бар) с помощью регулятора обратного давления. Следует отметить, что такие устройства широко поставляются, например, производителями оборудования для экстракции сверхкритическими средами, в частности компанией Jasco Inc., Япония.

Еще одной задачей изобретения является способ получения дисперсного продукта, который включает совместное введение сверхкритической среды и носителя, содержащего по меньшей мере одно вещество в растворе или суспензии, в камеру формирования частиц, температуру и давление в которой регулируют таким образом, чтобы диспергирование и экстракция носителя происходили под действием сверхкритической среды практически одновременно. Диспергирование и экстракция происходят практически непосредственно при введении потоков в камеру формирования частиц. Совместное введение сверхкритической среды и носителя, содержащего вещество в растворе или суспензии, предпочтительно осуществляют с использованием сопла коаксиальной конструкции.

Химические вещества, которые могут быть использованы в качестве сверхкритической среды, включают диоксид углерода, закись азота, гексафторид серы, ксенон, этилен, хлортрифторметан, этан и трифторметан. Наиболее предпочтителен диоксид углерода.

Сверхкритическая среда может при необходимости содержать один или несколько модификаторов. Например, метанол, этанол, изопропанол или ацетон, однако, данные примеры не являются ограничительными. В случае использования модификатор составляет не более 20% от сверхкритической среды, а более характерно - от 1 до 10% сверхкритической среды.

Термин "модификатор" хорошо известен специалистам в данной области. Модификатор (или сорастворитель) можно определить как химическое вещество, которое при добавлении в сверхкритическую среду изменяет ее характерные свойства в критической точке или в области критической точки.

Следует отметить, что выбор носителя для одного или нескольких веществ, из которых может быть сформирован продукт, будет зависеть от этих конкретных веществ. Так, если вещество требуется получить в виде раствора, это вещество должно растворяться в выбранном носителе, а выбранный носитель должен растворяться в выбранной сверхкритической среде. Выбор соответствующей комбинации сверхкритической среды, модификатора (по желанию) и носителя для любого продукта может осуществлять специалист, имеющий обычную квалификацию в данной области.

В особенно предпочтительном варианте реализации настоящего изобретения получаемый продукт представляет собой фармацевтическое соединение, в частности, сальметерол ксинафоат, при этом в качестве соответствующего носителя можно использовать, например, метанол, этанол, изопропанол, ацетон или любую их смесь.

Управление такими параметрами, как размер и форма частиц продукта, осуществляют с использованием рабочих режимов в соответствии со способом настоящего изобретения. Регулируемые параметры включают скорости потоков сверхкритической среды и/или носителя, содержащего одно или несколько веществ, концентрацию веществ в носителе, а также температуру и давление в камере формирования частиц.

Следует отметить также, что точные режимы работы данного устройства будут зависеть от выбора сверхкритической среды и наличия или отсутствия модификаторов. В табл. указаны значения критического давления и температуры для некоторых выбранных сред.

На практике может оказаться предпочтительным поддерживать в камере формирования частиц давление, существенно превышающее Pc (например, 100-300 бар для диоксида углерода), в то время как температура несколько превышает Tc (например, 40-60oC для диоксида углерода).

Скорости потоков сверхкритической среды и/или носителя также могут быть отрегулированы таким образом, чтобы получить желаемый размер, вид и/или форму частиц. Типичное отношение скорости потока носителя к скорости потока сверхкритической среды составляет от 0,001 до 0,1, предпочтительно - от 0,01 до 0,07, более предпочтительно - около 0,03.

Описываемый способ дополнительно включает сбор продукта в виде частиц после его формирования. Он может также включать извлечение образовавшегося сверхкритического раствора, отделение компонентов раствора и рециклирование одного или нескольких из этих компонентов для последующего использования.

Согласно предпочтительной задаче настоящего изобретения получают соединения 4-гидрокси- α [[[6-(4-фенилубутокси)гексил]-амино] метил]-1,3-бензолдиметанол (сальметерол), 1-гидрокси-2-нафталинкарбоксилат (ксинафоат) в удобной в обращении кристаллической форме, легко ожижаемой и с регулируемым размером и формой частиц.

Сальметерол ксинафоат, кристаллизуемый обычным способом, даже после микронизации (размола в жидкости), находится в форме, характеризующейся низкой текучестью, в частности, он обладает когезией и статически заряжается, что затрудняет применение лекарственного препарата в процессах приготовления фармацевтических соединений.

Другой задачей настоящего изобретения является получение сальметерола ксинафоата в форме с динамической объемной плотностью, меньшей, чем 0,1 г/см-3. Предпочтительной задачей настоящего изобретения является получение сальметерола ксинафоата в форме с динамической объемной плотностью в диапазоне от 0,01 до 0,1 г.см-3 и, в особенности, в диапазоне между 0,01 и 0,075 г.см-3.

Динамическая объемная плотность (W) является показателем способности вещества к ожижению и определяется как

где P - объемная насыпная плотность вещества (г.см-3); A - объемная плотность аэрированного вещества (г.см-3); C - сжимаемость (%), при этом C определяется из уравнения

Очевидно, что низкое значение W соответствует высокой способности к ожижению.

По сравнению с сальметеролом ксинафоатом, кристаллизуемым обычным способом, как перед микронизацией, так и после нее, сальметерол ксинафоат, получаемый согласно настоящему изобретению, обладает значительно меньшей динамической плотностью, как показано в табл. 2 (см. ниже пример 1).

Следует отметить, что в случае ингаляционного фармацевтического препарата, каким является сальметерол ксинафоат, особенно желательно получение лекарственного вещества, которое легко ожижается, чем потенциально улучшаются его ингаляционные свойства.

Сальметерол ксинафоат, получаемый согласно настоящему изобретению, имеет улучшенные потребительские свойства и характеристики ожижения в сравнении с сальметеролом ксинафоатом, кристаллизуемый обычным способом.

Кроме того, размер и форма частиц сальметерола ксинафоата согласно настоящему изобретению могут регулироваться, что иллюстрируют прилагаемые электронные микрофотографии.

Предпочтительно сальметерол ксинафоат согласно настоящему изобретению имеет размеры частиц в диапазоне, приемлемом для дозировки фармацевтических препаратов, принимаемых путем ингаляции при вдувания. Допустимый размер частиц для препаратов такого использования составляет от 1 до 10 микрон, предпочтительно от 1 до 5 микрон. Частицы в общем случае имеют однородное распределение размеров, что измеряется коэффициентом однородности от 1 до 100, типично от 1 до 20, в частности, от 5 до 20.

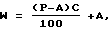

Распределение размеров частиц сальметерола ксинафоата согласно изобретению может быть определено обычными способами, например лазерной дифракцией или аналитическим способом "двойного соударения". Ссылка на анализ по способу "двойного соударения" означает "Определение отложения выделяемой дозы при герметичных ингаляциях с использованием устройства A" согласно литературе [6] British Pharmacopoeia, 1988, A 202-207, Appendiх XVIIC применительно к сухим порошкообразным ингаляционным препаратам. Этот способ позволяет рассчитывать "респирабельную фракцию" вещества, имеющего форму частиц. Термин "респирабельная фракция" означает количество активного ингредиента, которое собирается в нижней камере соударения за один цикл, выраженное в процентах от общего количества ингредиента, поступающего в течение одного цикла с использованием способа "двойного соударения", указанного выше. Предпочтительный сальметерол ксинафоат согласно изобретению со средним размером частиц от 1 до 10 микрон, как установлено, имеет респирабельную фракцию по массе от 14% и более, предпочтительно от 15 до 30%, например, от 18 до 25%.

Сальметерол ксинафоат согласно настоящему изобретению обычно имеет низкую когезию, например, от 0 до 20%, предпочтительно от 0 до 5%, при измерении способами, основанными на описании в литературе [7] Chemical Engineering, 1965, 163-168].

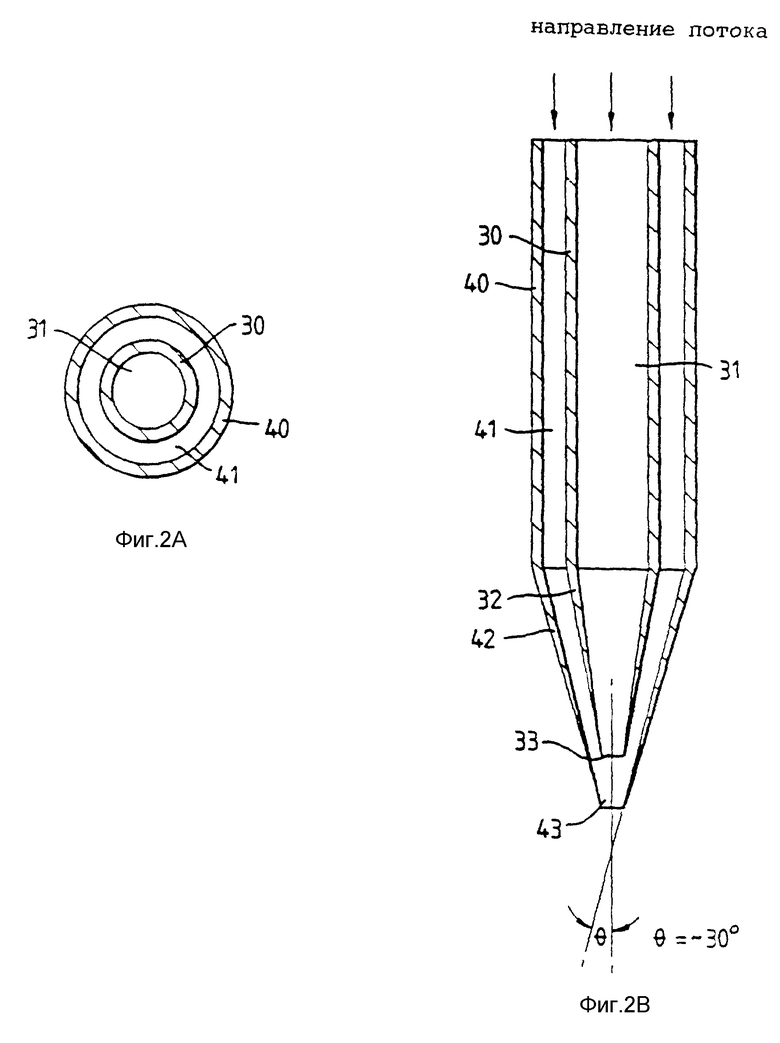

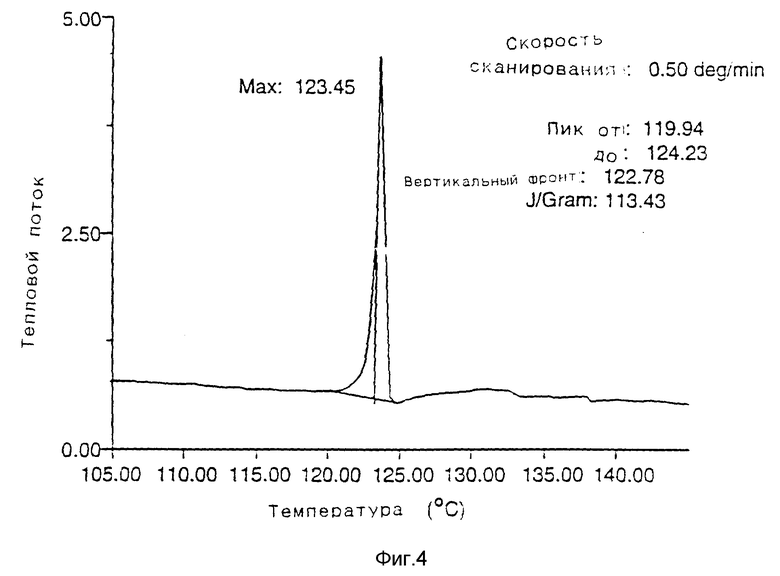

Установлено также, что сальметерол ксинафоат, кристаллизуемый обычным способом, при исследовании методом дифференциальной сканирующей калориметрии (DSC) характеризуется наличием перехода между двумя формами (далее "полиморфной формой I" и "полиморфной формой II"), который происходит между 120 и 140oC. Кривая OSC для сальметерола ксинафоата, кристаллизованного обычным способом, имеет два характерных пика для полиморфа I и II, как показано на фиг. 3.

Еще одной задачей настоящего изобретения является получение сальметерола ксинафоата в форме чистого полиморфа 1, отличающегося одним эндотермическим пиком около 123,5oC, зафиксированным DSC (см. фиг. 4 и пример 2).

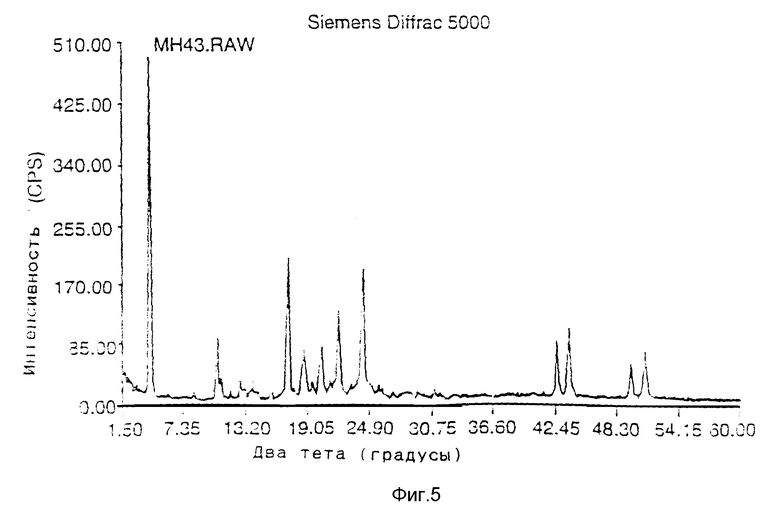

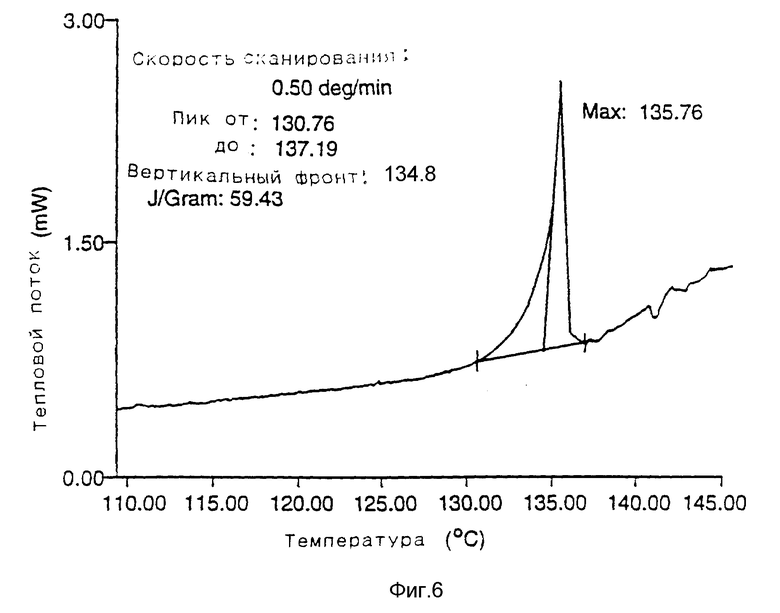

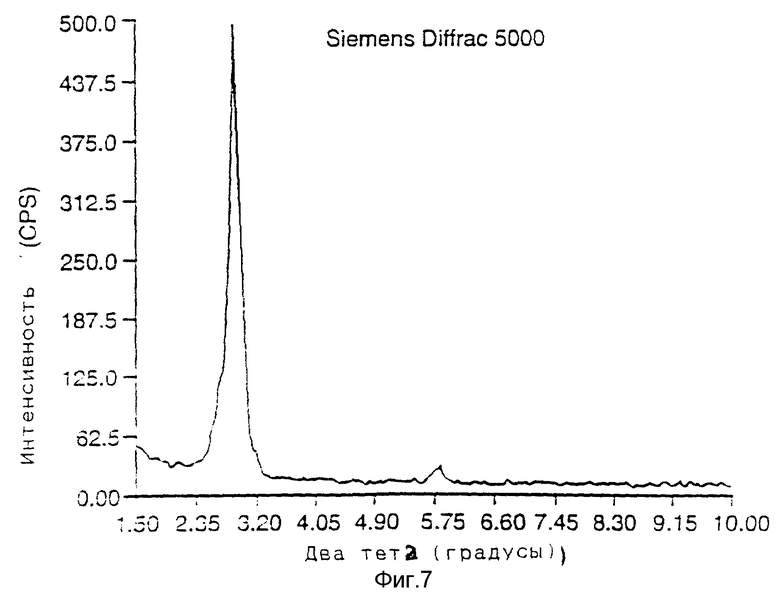

Другой задачей настоящего изобретения является получение сальметерола ксинафоата в форме чистого полиморфа II, отличающегося одним эндотермическим пиком около 135,8oC, зафиксированным DSC (см. фиг. 6 и пример 2). Смеси двух полиморфов в регулируемом соотношении также получены в примере 2.

Полученные полиморфные формы также являются стабильными в том смысле, что при условиях DSC не наблюдалось перехода от одного полиморфа к другому.

Сальметерол ксинафоат согласно настоящему изобретению может быть использован для приготовления фармацевтического соединения, которое содержит также фармацевтически допустимый носитель. Предпочтительные носители включают, например, полимеры, в частности, крахмал и гидроксипропилцеллюлозу, диоксид кремния, сорбит, маннит и лактозу, в частности, моногидрат лактозы. В предпочтительном фармацевтическом составе согласно изобретению сальметерол ксинафоат и носитель кристаллизуются совместно с использованием описываемых способа и устройства для получения многокомпонентных частиц, содержащих как сальметерол ксинафоат, так и носитель. Такие многокомпонентные частицы являются еще одной задачей изобретения.

В предпочтительном варианте использование изобретения позволяет получить фармацевтическое соединение в форме сухого порошка, пригодного для ингаляции и содержащего сальметерол ксинафоат согласно настоящему изобретению и лактозу в качестве носителя. Особенно предпочтительны соединения, содержащие сальметерол ксинафоат и лактозу в форме многокомпонентных частиц.

Ниже приведено краткое описание фигур.

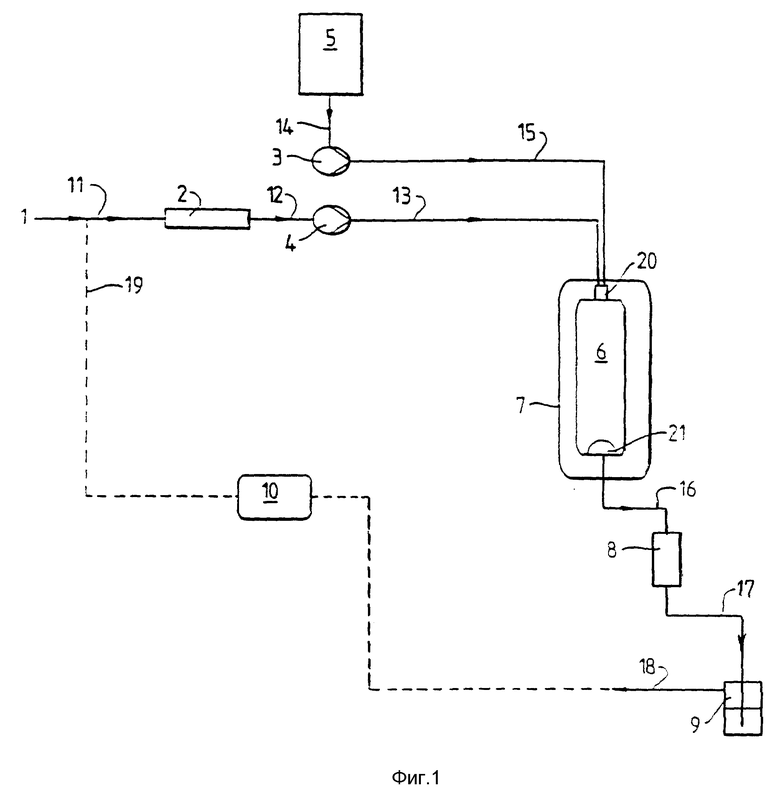

Фиг. 1 - схема описываемого устройства.

Фиг. 2A - поперечный разрез коаксиального сопла, которое используется в описываемом устройстве.

Фиг. 2B - поперечный разрез головки коаксиального сопла, которое используется в описываемом устройстве.

Фиг. 3 - калориметрическая кривая, полученная на дифференциальном сканирующем калориметре (DSC) для сальметерола ксинафоата, кристаллизованного обычным способом.

Фиг. 4 - кривая DSC для полиморфа I сальметерола ксинафоата, полученного в примере 2.

Фиг. 5 - порошковая дифракционная рентгенограмма (XRD) полиморфа II сальметерола ксинафоата, полученного в примере 2.

Фиг. 6 - кривая DSC для полиморфа II сальметерола ксинафоата, полученного в примере 2.

Фиг. 7 - расширенная рентгенограмма (XRD) полиморфа II сальметерола ксинафоата, полученного в примере 2.

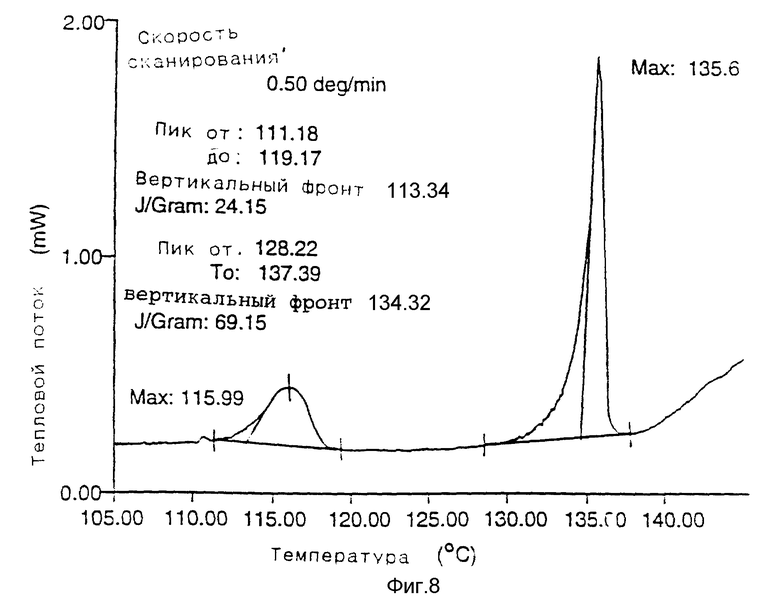

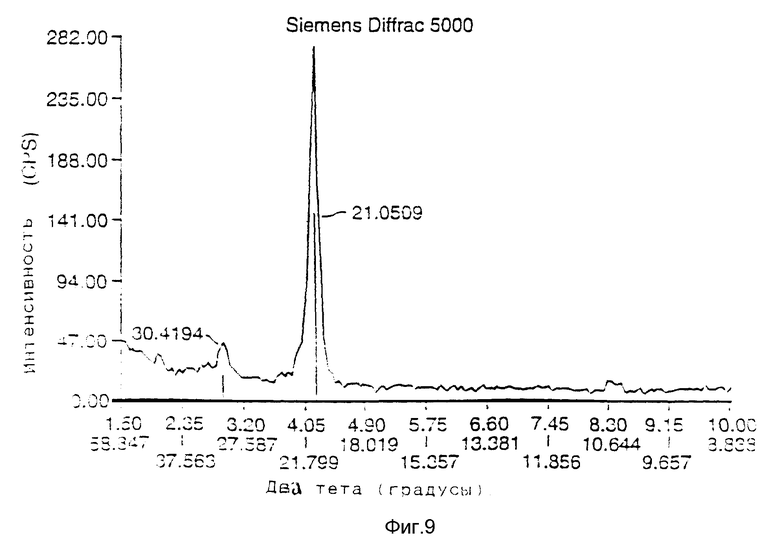

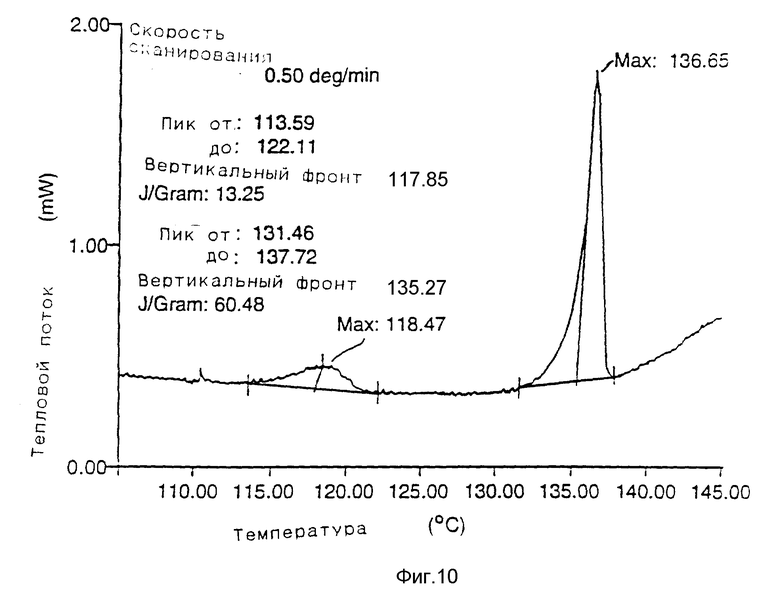

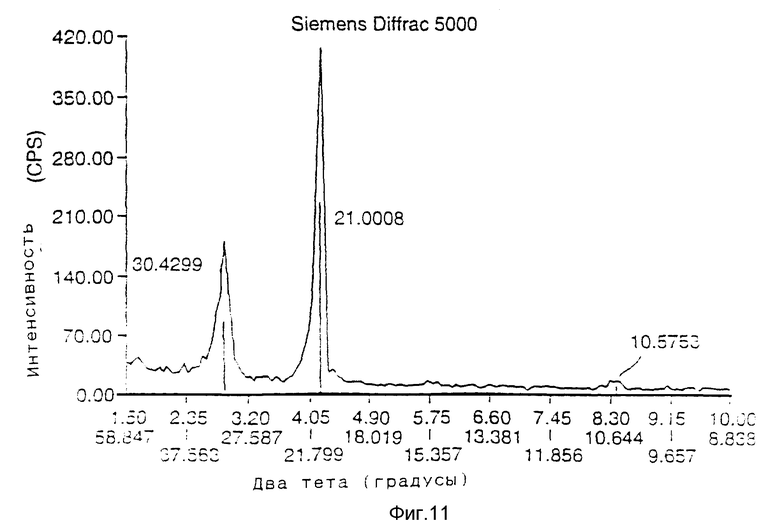

Фиг. 8 - 11 - кривые DSC и рентгенограммы XRD, показывающие состояние смешанных фаз полиморфа I и II, сальметерола ксинафоата, полученных в примере 2 путем изменения рабочих режимов.

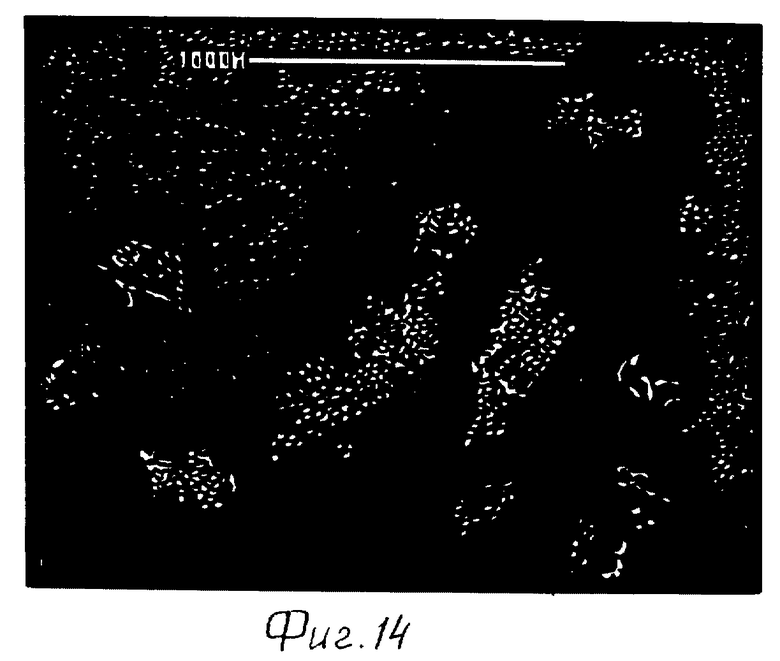

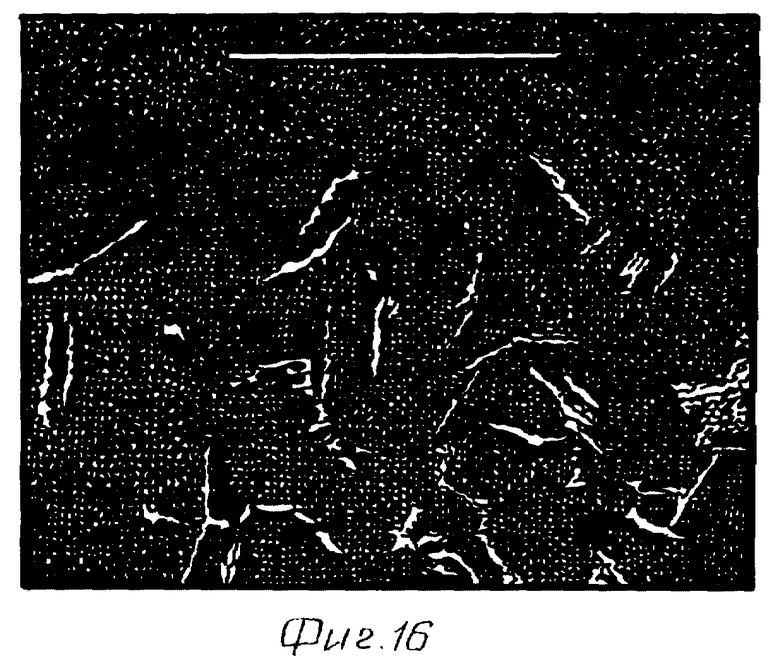

Фиг. 12 - 16 - фотографии сканирующей электронной микроскопии (SEM) сальметерола ксинафоата, полученного в примере 3.

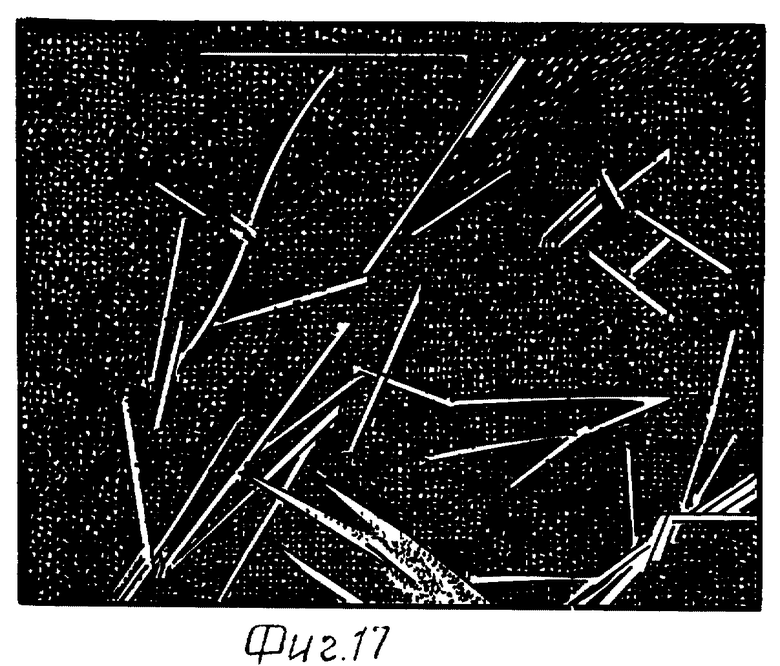

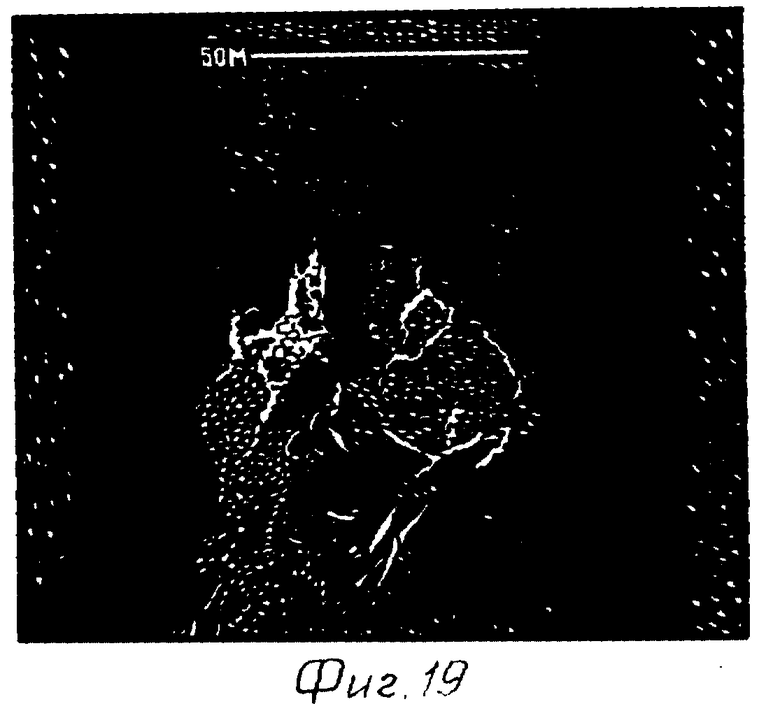

Фиг. 17 - 19 - фотографии (SEM) сальметерола ксинафоата, полученного в примере 4.

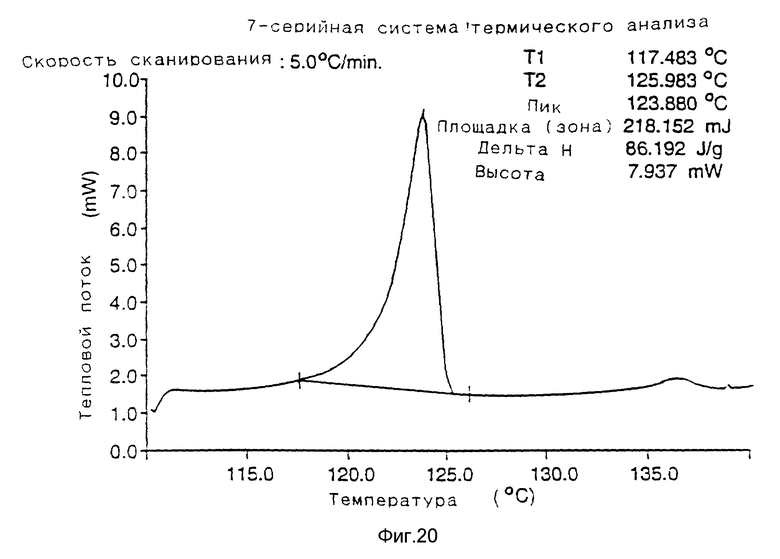

Фиг. 20 - кривая DSC сальметерола ксинафоата, осажденного на частицы плавленого диоксида кремния согласно примеру 5.

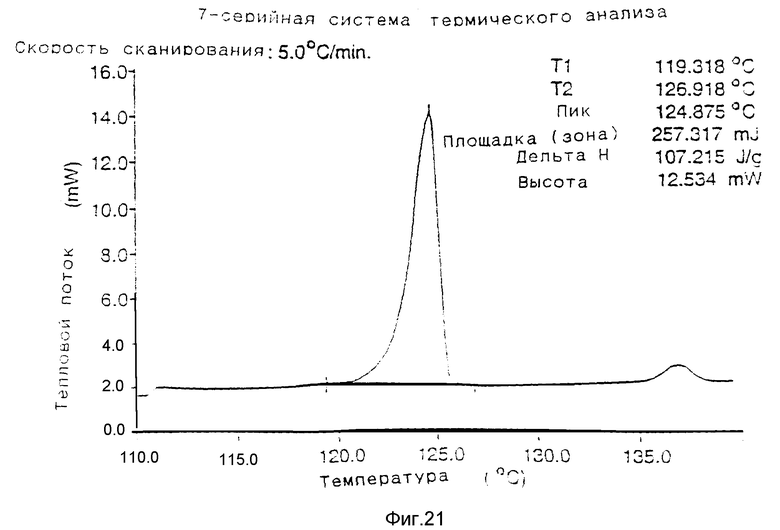

Фиг. 21 - кривая DSC сальметерола ксинафоата, полученного в примере 5 для сравнения.

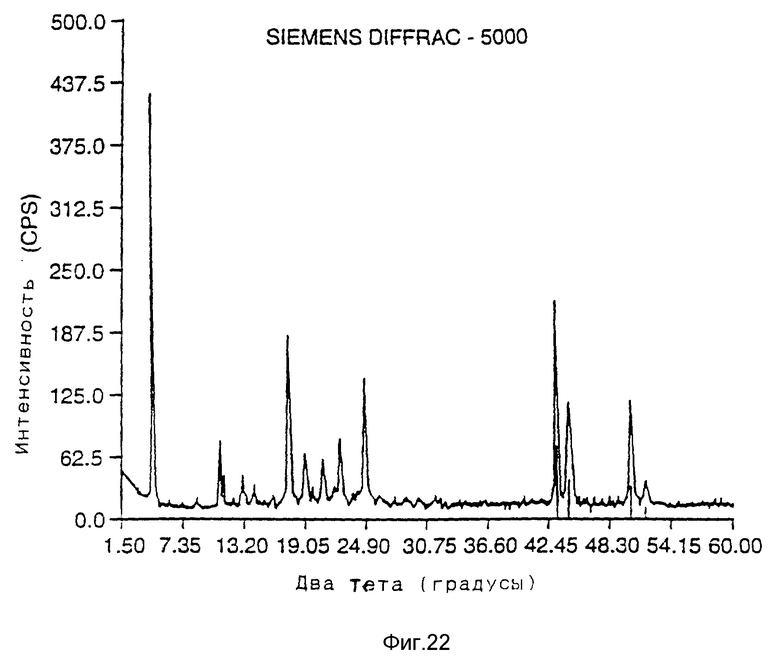

Фиг. 22 - рентгенограмма XRD сальметерола ксинафоата, осажденного на частицы плавленого диоксида кремния согласно примеру 5.

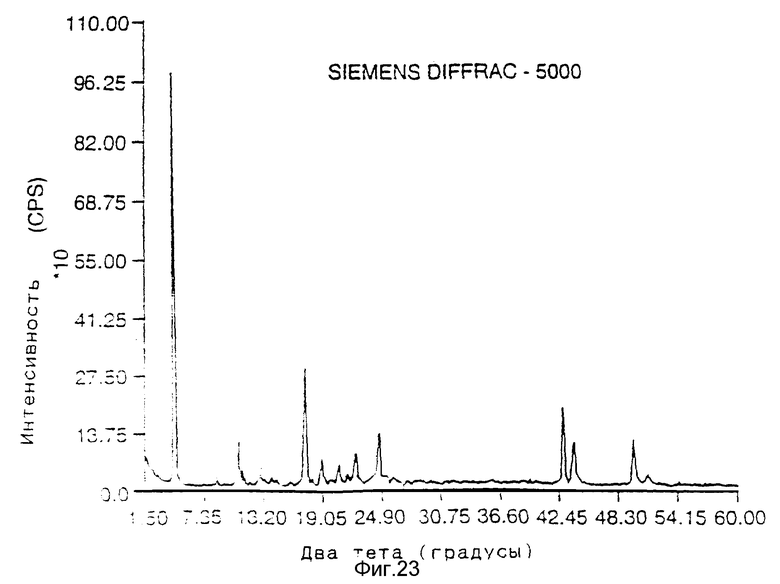

Фиг. 23 - рентгенограмма XRD сальметерола ксинафоата, полученного в примере 5 для сравнения.

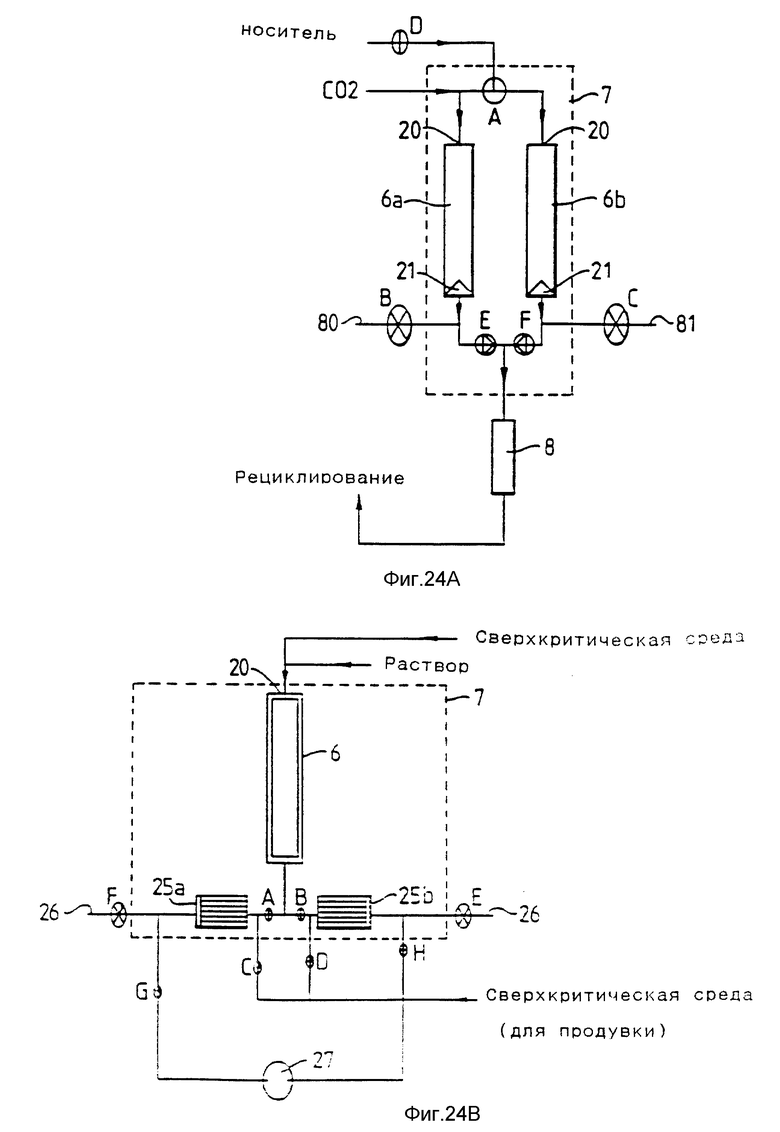

Фиг. 24A и 24B - схемы конструкций альтернативных устройств.

Фиг. 25 - продольный разрез головки коаксиального сопла альтернативной конструкции.

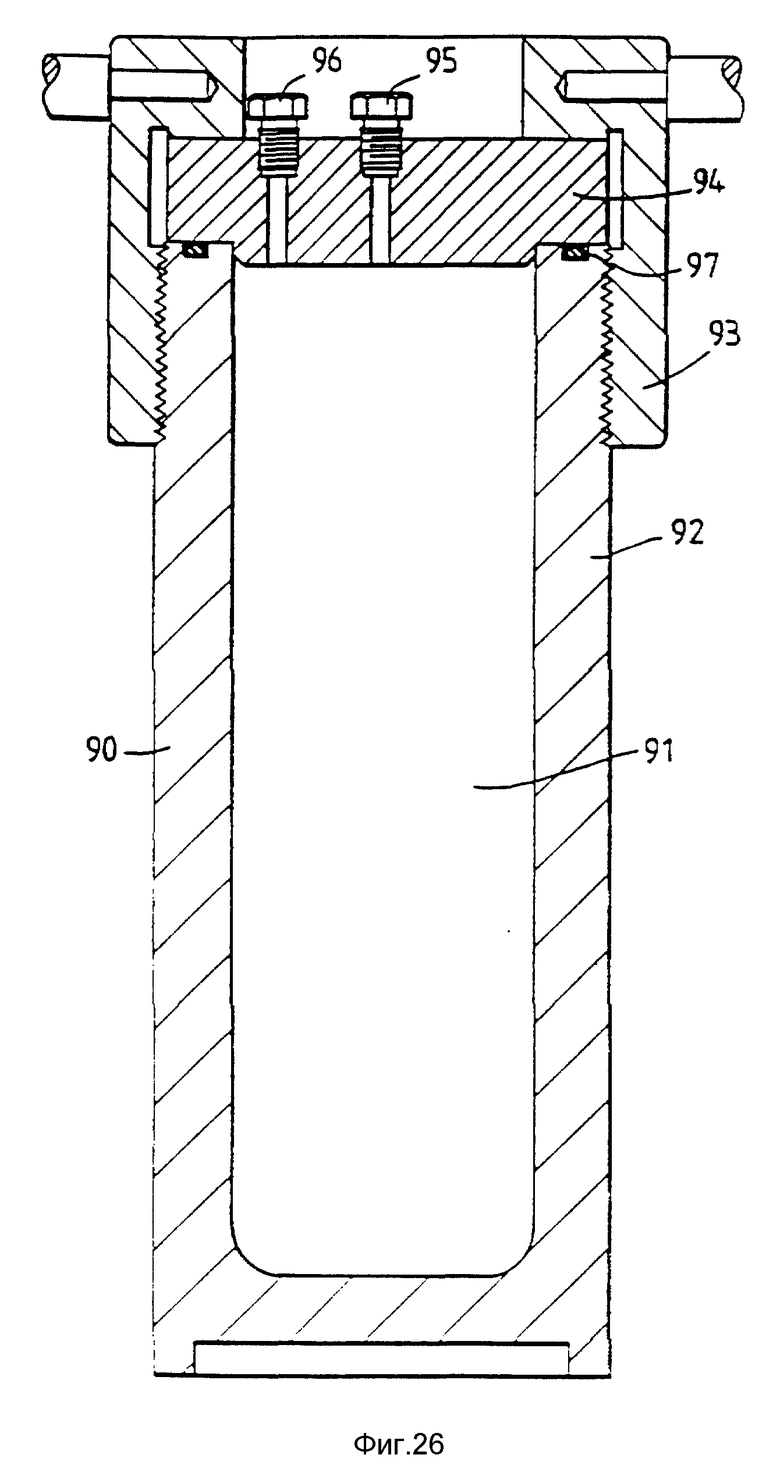

Фиг. 26 - продольный разрез камеры формирования частиц.

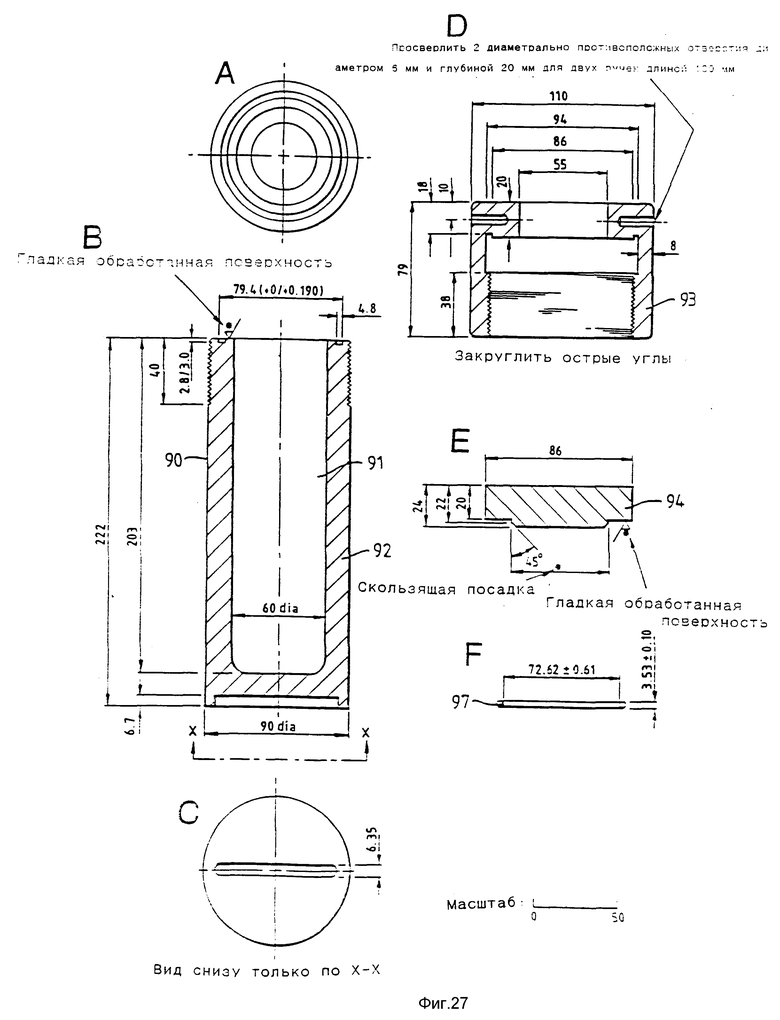

Фиг. 27A-F - компоненты камеры фиг. 26.

Фиг. 28 и 29 - фотографии (SEM) сальметерола ксинафоата, полученного в примере 6.

Фиг. 30 - рентгенограмма XRD сальметерола ксинафоата, полученного согласно примеру 6.

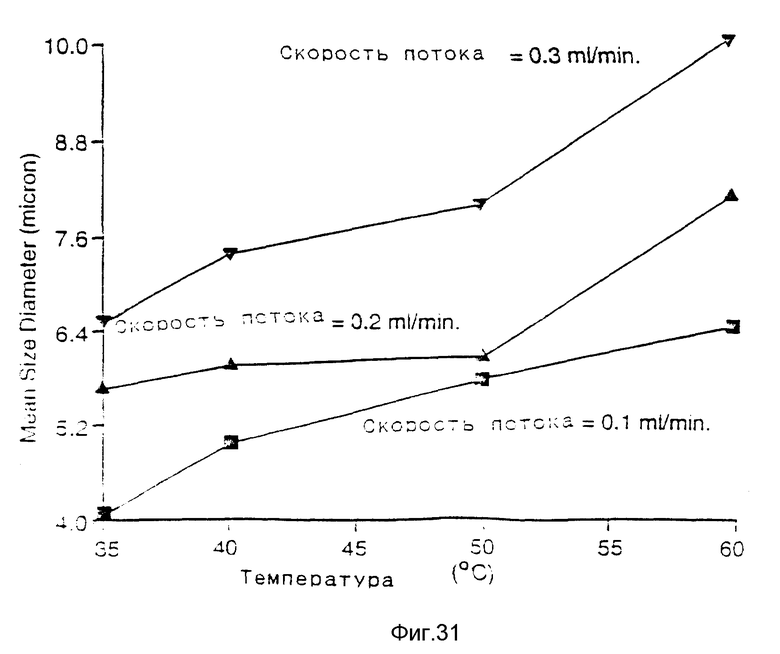

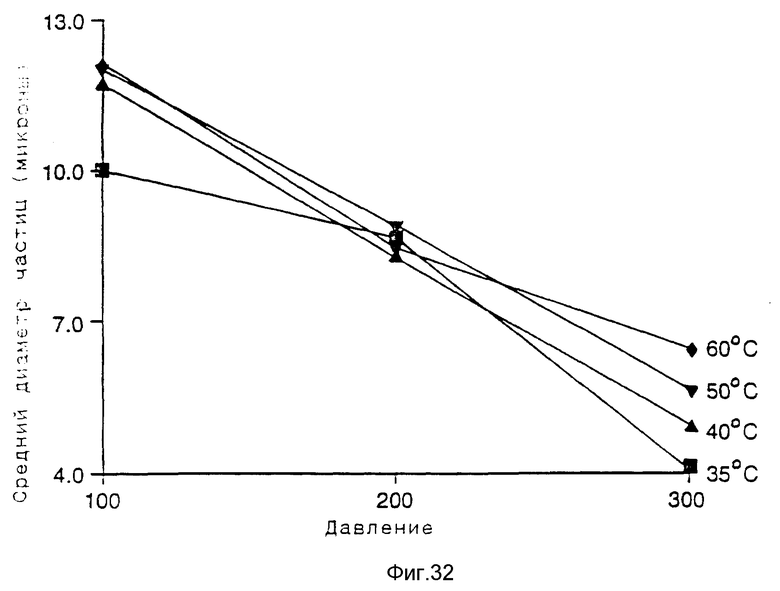

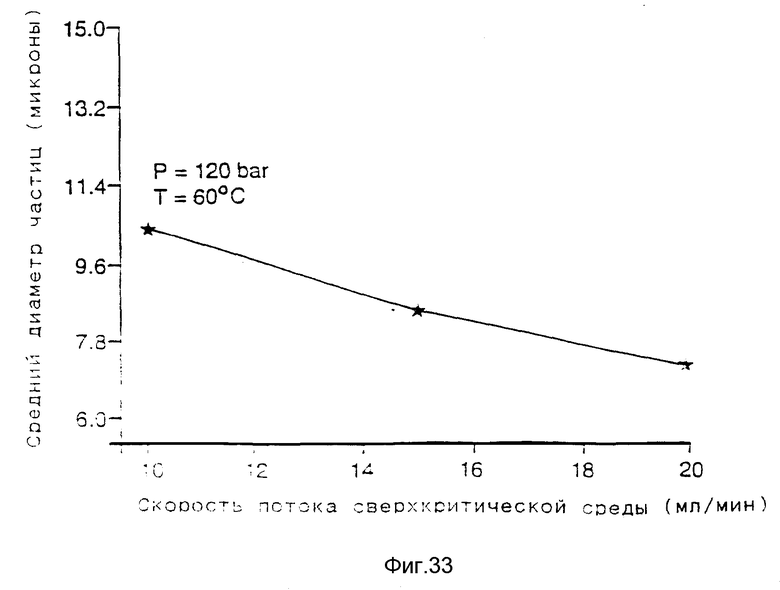

Фиг. 31-33 - диаграммы, показывающие влияние рабочих условий на размер частиц продукта, который получают описываемым способом.

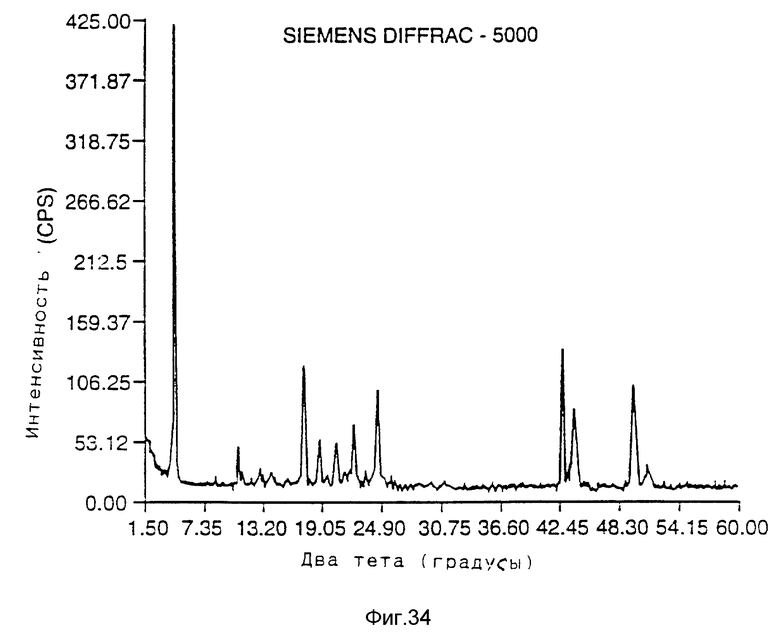

Фиг. 34 - рентгенограмма XRD сальметерола ксинафоата, полученного согласно примеру 8.

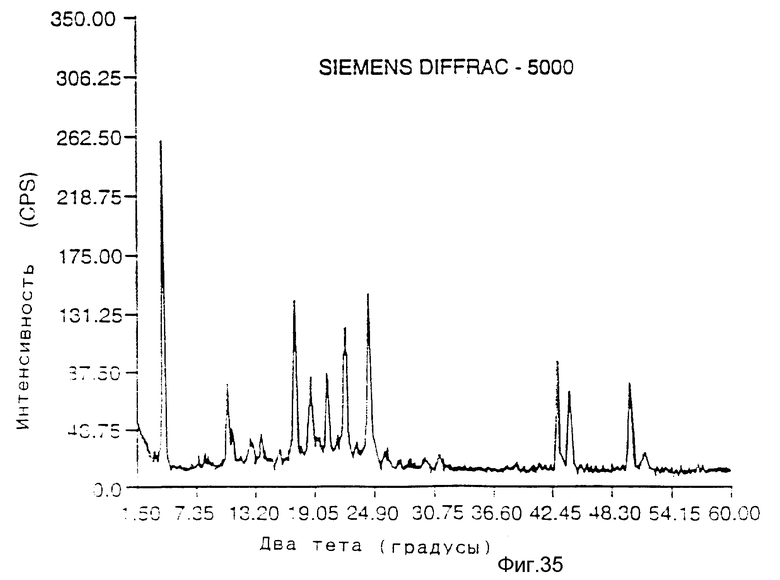

Фиг. 35 и 36 - рентгенограммы XRD матриц сальметерола ксинафоата и гидроксипропилцеллюлозы, полученной согласно примеру 10.

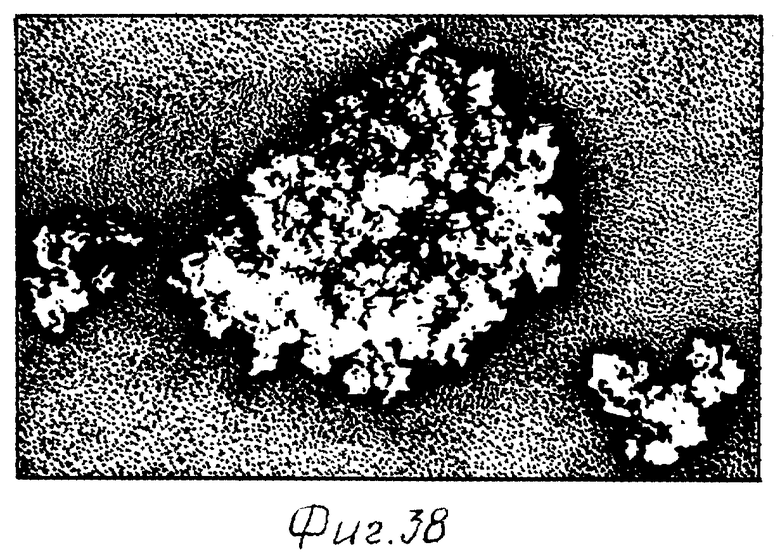

Фиг. 37 и 38 - фотографии (SEM) сальметерола ксинафоата, полученного способом согласно примеру 10.

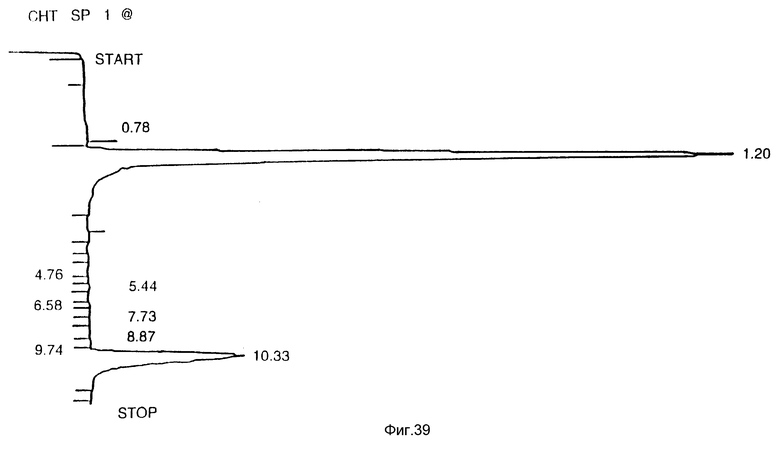

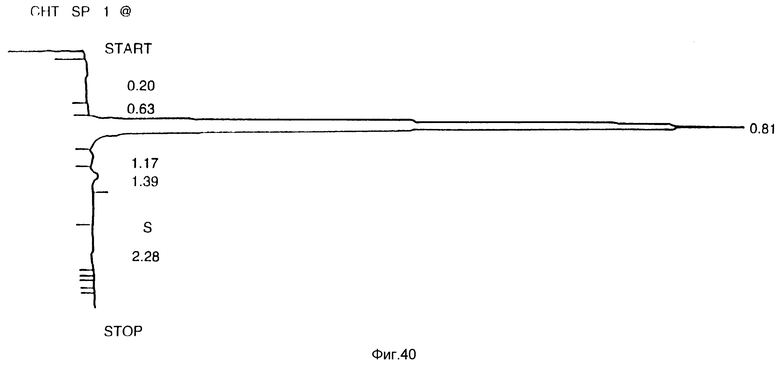

Фиг. 39 и 40 - хроматограмма высокоэффективной жидкостной хроматографии для чистого сальметерола ксинафоата и чистой салициловой кислоты, соответственно, используемых в примере 12.

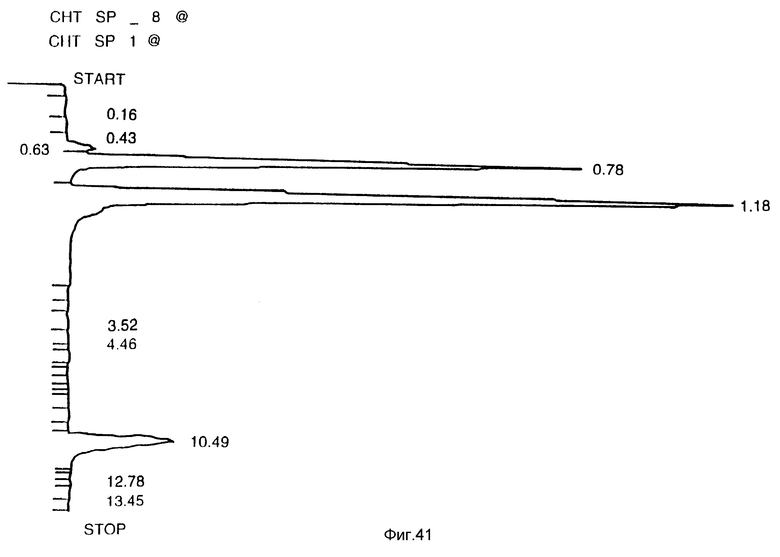

Фиг. 41 - хроматограмма высокоэффективной жидкостной хроматографии для образца сальметерола ксинафоата и салициловой кислоты, используемых в примере 12.

Фиг. 42 - хроматограмма высокоэффективной жидкостной хроматографии, для продукта, полученного в примере 12.

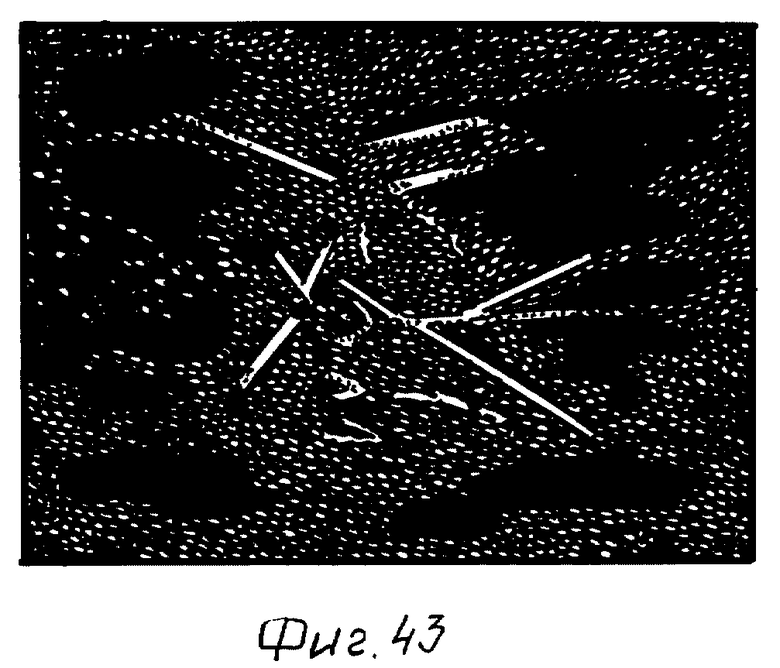

Фиг. 43 - микроснимок SEM моногидрата альфа-лактозы, полученного согласно примеру 13 под давлением 270 бар и при температуре 70oC.

Фиг. 44 - рентгенограмма XRD образца, показанного на фиг. 43.

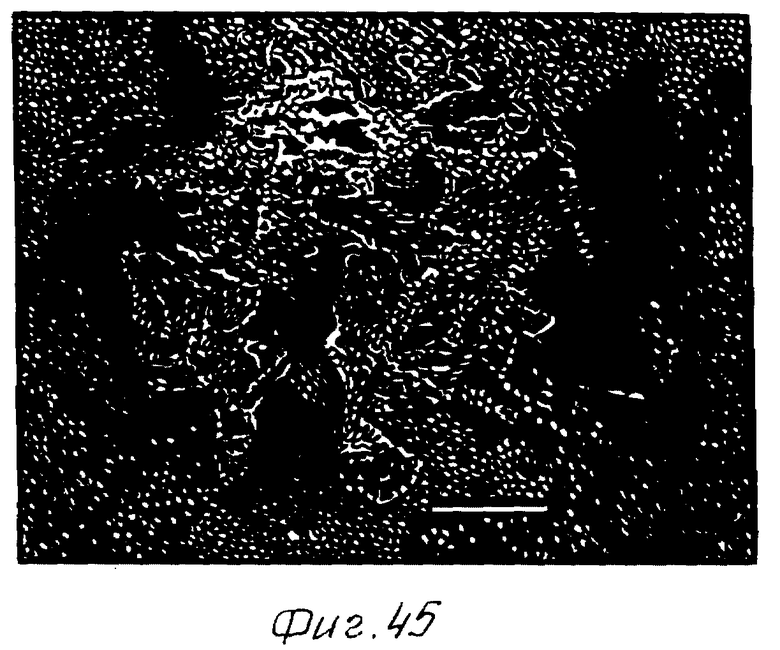

Фиг. 45 - микроснимок SEM моногидрата альфа-лактозы, полученного согласно примеру 13 под давлением 150 бар и при температуре 50oC.

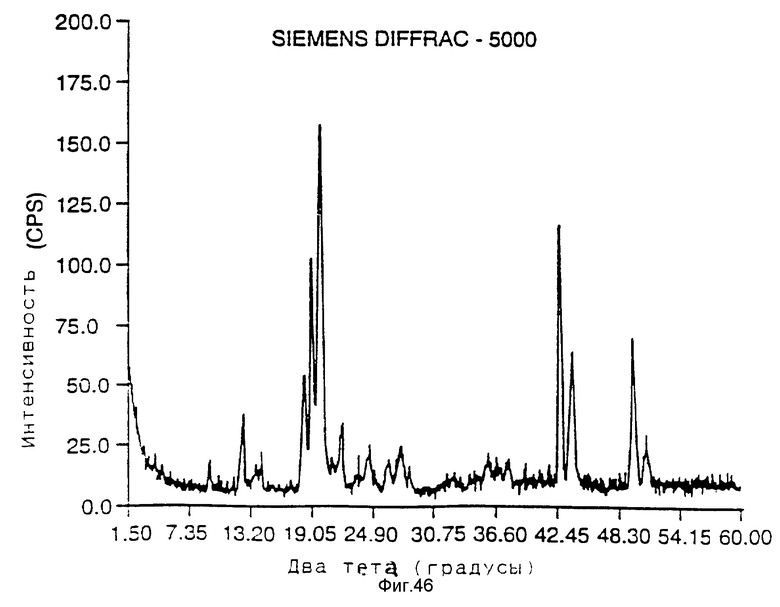

Фиг. 46 - рентгенограмма XRD образца, показанного на фиг. 45.

Фиг. 47 и 48 - рентгенограммы XRD матриц сальметерола ксинафоата и гидроксипропилцеллюлозы, полученной согласно примеру 14.

Ниже приведено подробное описание предпочтительного варианта использования описываемого устройства и способа со ссылками на фиг. 1, 2, 24 и 25. фиг. 1 и 24 - упрощенные схемы устройства, а на фиг. 2A, 2B и 25 показаны варианты исполнения сопла, которые могут быть использованы в указанном устройстве.

Устройство на фиг. 1 содержит камеру 6 формирования частиц. Это - типично стандартная реакторная камера, поставляемая, например, компанией Keystone Scientific Inc. , при этом емкость камеры соответствует ее конкретной области применения. Температуру и давление в камере поддерживают на постоянном желаемом уровне с помощью печи 7 и регулятора 8 обратного давления, соответственно.

При эксплуатации систему вначале герметизируют и создают в ней стабильные рабочие условия. Соответствующий газ, например, диоксид углерода, подают от источника 1 по трубопроводу 11 в холодильник 2 для обеспечения обезвоживания (liquification), а затем по трубопроводу 12 в насос 4. Далее его подают по трубопроводу 13 в камеру 6 через сопло 20. Раствор или дисперсию интересующего вещества, например, сальметерола ксинафоата, в соответствующем носителе, например, в метаноле, подают от источника 5 по трубопроводу 14 к насосу 3, а затем - по трубопроводу 15 в камеру 6 через сопло 20.

Сопло 20 может иметь конструкцию, показанную на фиг. 2 (A и B) или на фиг. 25. Сопло, показанное на фиг. 2, содержит коаксиальные внутреннюю и наружную трубки 30 и 40 соответственно. Они образуют внутренний канал 31 и наружный канал 41. Трубки 30 и 40 содержат конически суживающиеся выходные части 32 и 42 соответственно. Концы выходных частей 32 и 42 имеют соответствующие отверстия 33 и 43, причем отверстие 43 расположено на небольшом расстоянии вниз по течению потока от отверстия 33. Как показано на фиг. 2B, угол конуса выходной части 42 в данном (не ограничивающем) примере составляет 30o.

Альтернативная конструкция сопла, показанная на фиг. 25, содержит три коаксиальных трубки 50, 60 и 70, которые образуют внутренний канал 51, промежуточный канал 61 и наружный канал 71, соответственно. Трубки 60 и 70 содержат конически суживающиеся выходные части 62 и 72, соответственно, при этом угол конуса выходной части 72 в данном примере составляет около 30o.

Сопло, показанное на фиг. 25, позволяет вводить в камеру 6 три потока одновременно, что повышает универсальность использования устройства. Так, например, это дает возможность вводить через один из трех каналов желаемый носитель или другой дополнительный компонент, предназначенный для формирования составной части окончательного продукта или для смешивания с частицами последнего. Затем дополнительный компонент диспергируют одновременно с основным веществом, представляющим интерес. Таким образом, реакции могут практически происходить непосредственно перед диспергированием сверхкритической среды при подаче двух и более реагентов, содержащихся в двух отдельных носителях, через два канала сопла, при этом реакция происходит на выходе из каналов непосредственно перед диспергированием или в его процессе.

Сопло, показанное на фиг. 25, может быть альтернативно использовано для ввода потока носителя (канал 61), подаваемого между внутренним и наружным потоками сверхкритической среды (каналы 51 и 71). Это приводит к улучшению диспергирования растворителя и тем самым к повышению степени регулирования и однородности размера частиц в окончательном продукте; фактически это обеспечивает возможность формирования более мелких частиц продукта, чем в случае двухканального сопла.

В показанной конструкции сопла внутренний диаметр внутренней трубки 50 составляет 0,25 мм, внутренний диаметр промежуточной трубки 60 - 0,53 мм, внутренний диаметр наружной трубки 70 - 0,8 мм, а ее внешний диаметр - 1,5 мм. Внутренний диаметр выходного отверстия (73) составляет 0,2 мм. Все трубки изготовлены из нержавеющей стали.

Однако сопло может быть изготовлено из любого подходящего материала и иметь любые соответствующие размеры. Например, внутренние диаметры каналов могут лежать в диапазоне 0,05 - 0,35 мм (внутренний), 0,25 - 0,65 мм (промежуточный) и 0,65 - 0,95 мм (наружный). Выходное отверстие может иметь внутренний диаметр в диапазоне от 0,1 до 0,8 мм, предпочтительно от 0,18 до 0,25 мм.

В устройстве на фиг. 1 сверхкритическую среду подают под давлением (при более высокой скорости потока по сравнению с со скоростью потока носителя), например, через внутренний канал 31 сопла, показанного на фиг. 2, а раствор или суспензию интересующего вещества в носителе (далее называемый "жидкостью") одновременно подают под давлением через наружный канал 41. При этом предполагается, что сверхкритическая среда, выходящая с высокой скоростью из отверстия 33, вызывает распыление жидкости, выходящей из наружного канала 41, на отдельные капли, из которых сверхкритическая среда практически одновременно экстрагирует носитель и вызывает формирование частиц твердого вещества, которое первоначально содержалось в носителе. Однако следует понимать, что, несмотря на это предположение о происходящих явлениях, мы не хотим быть связанными теоретическими объяснениями, и реальные физические процессы могут происходить не в точном соответствии с приведенным описанием.

Кроме того, хотя в описанной конструкции сверхкритическая среда проходит через внутренний канал 31, а носитель - через наружный канал 41, конфигурация может быть изменена на обратную, со сверхкритической средой в наружном канале 41 и носителем во внутреннем канале 31. Аналогичным образом в сопле, показанном на фиг. 25, любой из трех каналов может быть использован для подачи любого из соответствующих желаемых потоков.

Сопло 20 обеспечивает диспергирование носителя, содержащего интересующее твердое вещество, за счет режущего эффекта высокой скорости сверхкритической среды, а также за счет смешивания диспергированного носителя с сверхкритической средой, которая одновременно экстрагирует носитель из диспергированной жидкости, что приводит к практически непосредственному образованию частиц твердого вещества, представляющего интерес. Поскольку сверхкритическую среду и носитель вводят коаксиально и диспергирование происходит практически одновременно с экстракцией носителя, возможна очень высокая степень регулирования режимов (в частности, давления, температуры и скорости потока), оказывающих влияние на формирование частиц в момент их образования.

Сформировавшиеся частицы удерживаются в камере формирования частиц сборником 21. Образовавшийся сверхкритический раствор по трубопроводу 16 подается к регулятору 8 обратного давления и далее по трубопроводу 17 в разделительную камеру 9, где он расширяется, что вызывает отделение сверхкритической среды в виде газа от жидкого носителя. Газ может подаваться по трубопроводу 18 в резервуар 10 и по трубопроводу 19 возвращаться в холодильник 2, носитель также может быть собран для последующего повторного использования. Возможно применение средства (не показано), сглаживающего пульсацию потоков среды и носителя, создаваемую насосами 3 и 4, с целью устранения или по меньшей мере снижения любых пульсаций потоков.

После того, как в камере 6 происходит достаточное формирование частиц, она обрабатывается чистой сухой сверхкритической средой, чтобы обеспечить удаление всех остатков носителя. Затем камера может быть разгерметизирована, а продукт в форме частиц удален.

На фиг. 24A и 24B показана схема альтернативного устройства, предназначенного для работы в непрерывном режиме формирования частиц. Устройство, представленное на фиг. 24A, содержит две камеры 6a и 6b и одноходовые клапаны E и F, регулирующие выход из двух камер в регулятор 8 обратного давления. Клапан D регулирует подачу носителя к клапану A, B и C - игольчатые клапаны, 80 и 81 - вентиляционные каналы.

Устройство может работать в непрерывном режиме следующим образом. Вначале клапан A устанавливают в положение подачи среды в камеру 6a, в которой происходит формирование частиц, как это описано для фиг. 1. Клапан E устанавливают в такое положение, чтобы образующийся сверхкритический раствор мог выходить из камеры 6a в регулятор 8 обратного давления для последующего рециклирования.

После того, как произойдет формирование достаточного количества частиц, клапан D закрывается для прерывания потока носителя, в то время как сверхкритическая среда продолжает проходить через камеру 6a, осушая (промывая) продукты. Клапан A устанавливается в положение подачи потоков в пустую камеру 6b, а клапан D открывается снова, в то время как клапан 8 открывается таким образом, чтобы медленно разгерметизировать камеру 6a. Одноходовой клапан E устраняет возможность появления обратного потока из камеры 6b или прерывания процесса формирования частиц, происходящего в камере 6b. Камеру 6a удаляют для сбора продукта, а затем снова устанавливают и герметизируют для повторного использования. Сверхкритический раствор выводят из камеры 6b через клапан F, установленный в соответствующее положение.

Когда формирование частиц в камере 6b завершается, клапаны возвращаются в положение, обеспечивающее продолжение процесса в камере 6a, в то время как камеру 6b промывают и освобождают. Таким образом, формирование частиц в устройстве может происходить непрерывно.

Устройство, показанное на фиг. 24B, включает только одну камеру 6 формирования частиц, которая не содержит никаких средств сбора частиц, и две камеры 25a и 25b сбора частиц, расположенных вниз по течению потока от камеры 6. Сверхкритическая среда переносит сформированные частицы к камерам 25a и 26b сбора продукта.

Устройство содержит также впускное сопло 20, два вентиляционных канала 26, регулятор 27 обратного давления, печь 7 и клапаны A - H. Свехкритическую среду и раствор (носитель) подают в сопло 20, как показано на фигуре.

Устройство может использоваться следующим образом. Первоначально (клапаны C, D, E и F закрыты) систему герметизируют и в ней создают стационарные рабочие режимы; затем клапаны B и H закрываются, и поток сверхкритической среды проходит только через клапан A, носитель и твердое вещество, представляющее интерес, вводятся в камеру 6, а образующиеся частицы переносятся сверхкритической средой через клапан A в камеру сбора 25a, которая содержит устройство для удержания частиц. Устройство для удержания частиц размещено в выходной части камеры для того, чтобы обеспечить максимальный сбор продукта. Сверхкритический раствор, не содержащий растворенного компонента (сверхкритическая среда и носитель) проходит через клапан G к регулятору 27 обратного давления. Выходя из регулятора обратного давления, сверхкритический раствор расширяется в большой камере, устойчивой к действию высокого давления (не показана), где носитель отделяется от газа, после чего оба компонента могут быть рециклированы.

После заполнения камеры 25a сбора происходит переключение, закрывающее клапаны A и G и одновременно открывающее клапаны B и H. При этом поток сверхкритического раствора, выходящий из камеры 6, направляется во вторую камеру 26b сбора. После переключения потока клапаны C и G открываются, чтобы обеспечить продувку всей камеры 25a сбора потоком высокого давления сверхкритической среды, т.е. объем сверхкритического раствора заменяется объемом сверхкритической среды. Объем сверхкритической среды, ориентировочно равный 1-2 объемам камеры сбора, обеспечивает получение сухого порошка. Время продувки в общем случае является непродолжительным, вследствие того, что объем камеры сбора заполнен частицами. После продувки клапаны C и G закрываются, а клапан F (игольчатый клапан) медленно открывается для разгерметизации всей камеры 25a сбора. Поскольку продукт, имеющий форму частиц, занимает объем камеры, выпускается лишь незначительно количество сверхкритической среды, в основном, определяемое внутренним объемом арматуры.

Заполненную камеру 25a сбора удаляют и собирают сухой порошок. После установки и герметизации через клапан C камера будет готова к повторному использованию, как только заполнится вторая камера 25b сбора, в которой тем временем собирается продукт из камеры 6.

Устройство, показанное на фиг. 24B, имеет следующие достоинства:

1. Отсутствие операций разгерметизации и герметизации реакторной камеры при каждом отборе продукта. Этим обеспечивается значительное снижение количества выпускаемых газов, в особенности при использовании камеры формирования частиц, имеющей большие размеры (в возрастающей степени), или дорогостоящих газов высокой чистоты.

2. Значительное сокращение времени на операции продувки (осушения). При использовании дискретного способа формирования частиц довольно небольшая часть объема камеры оказывается занятой продуктом, а остальной объем (где происходит диспергирование) заполняет сверхкритический раствор. Эта смесь при продувке заменяется по меньшей мере таким же объемом сверхкритической среды, что при увеличении размеров камеры может занимать длительное время.

3. Окружающая среда и обслуживающий персонал в меньшей степени подвержены воздействию продуктов при их извлечении. В некоторых случаях оказывается сложным собирать продукты непосредственно из большой реакторной камеры из-за неудобства в выгрузке или из-за того, что продукты, представляющие интерес, являются рыхлыми, чувствительными к действию кислорода или влаги, что может отразиться на их характеристиках или чистоте.

Ниже изобретение иллюстрируется рядом неограничивающих примеров.

В примерах 1 - 5, иллюстрирующих получение сальметерола ксинафоата и его физические свойства, используется устройство, практически идентичное устройству, показанному на фиг. 1 и 2, содержащее камеру формирования частиц объемом 32 мл и двухканальное коаксиальное сопло со следующими размерами: наружная трубка: наружный диаметр - 1,58 мм; внутренний диаметр - 0,75 мм; внутренняя трубка: наружный диаметр - 0,63 мм; внутренний диаметр - 0,20 мм.

Выходное отверстие (43 на фиг. 2B) имело диаметр 0,32 мм. Внутренняя и наружная трубка были изготовлены из нержавеющей стали.

Пример 1.

Кристаллизованный обычным способом сальметерол ксинафоат перед микронизацией и после нее сравнивали с сальметеролом ксинафоатом, полученным согласно настоящему изобретению. Раствор сальметерола ксинафоат в ацетоне (0,63% в отношении веса и объема) ввели совместно с CO2 при 300 бар и 45oC через коаксиальное сопло в камеру формирования частиц описанного устройства, представленного на фиг. 1, для получения образца 1. Раствор сальметерола ксинафоата в ацетоне (0,50% по массе и объему) ввели совместно с CO2 при 100 бар и 55oC через коаксиальное сопло в камеру формирования частиц описанного устройства, представленного на фиг. 1, для получения образца 2. В обоих случаях скорость потока носителя составляла 0,4 мл/мин и сверхкритическую CO2 совместно вводили в камеру формирования частиц при скорости потока 9 мл/мин.

Значения динамической объемной плотности приведены в табл. 2.

Сальметерол ксинафоат, кристаллизованный обычным способом, был приготовлен согласно методике, описанной в литературе [8] (WO 92/09557).

Пример 2.

Регулирование формирования полиморфов сальметерола ксинафоата.

Раствор сальметерола ксинафоата в метаноле (0,6% об./мас.) ввели совместно с CO2 при 300 бра и 45oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Получали сухой, удобный в обращении порошок без существенного статического заряда. Продукт исследования методами дифференциальной сканирующей калориметрии (DSC) и рентгеновской порошковой дифракции (XRD). Полученные данные представлены на фиг. 4 и 5. Полученный продукт представлял собой вещество с высокой степенью кристаллизации и четко выраженной точкой плавления (пик теплового потока - 123,5oC). Пики интенсивности на рентгенограмме наблюдались при 4,2, 17,3 и 24,5 градусов 2 тета. Этот материал был обозначен как полиморф I.

В другом эксперименте раствор сальметерола ксинафоата в ацетоне (0,6% об. /мас.) ввели совместно с CO2 при 250 бар и 90oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Получили сухой, удобный в обращении порошок без существенного статического заряда. Данные DSC и XRD представлены на фиг. 6 и 7. Второй полученный полиморф обозначили как полиморф II. Эта форма представляла собой кристаллоид с хорошо определенной точкой плавления (пик теплового потока = 135,8oC). Была получена рентгенограмма XRD, отличная от рентгенограммы для полиморфа I, с новым пиком интенсивности при 2,9 градусов 2 тета. Изменение рабочих режимов привело к получению чистой фазы с более высокой точкой плавления (полиморф II), которая при использовании ранее известных способов получения сальметерола ксинафоата наблюдалась только после нагревания полиморфа I при температурах, вызывающих термоиндуцированный переход.

Регулируемое образование смесей полиморфа I и полиморфа II также получали при изменении рабочих условий. Данные DSC и XRD (см. фиг. 8 - 11) подтверждают статус смешанных фаз этих продуктов с увеличением компонента полиморф II при возрастании рабочей температуры.

Пример 3.

Регулирование размера частиц и распределения по размерам

Раствор сальметерола ксинафоата в метаноле (0,6 об./мас.) ввели совместно с CO2 при 200 бар и 55oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Ряд продуктов получили путем изменения отношения скорости потоков раствора сальметерола ксинафоата и сверхкритической CO2, где отношение скоростей потоков определяется как

Отношение скоростей потоков изменяли между 0,01 и 0,07 со скоростью потока сверхкритической CO2.

В полученных сухих, удобных в обращении продуктах, не имеющих существенно статического заряда, исследовали размер частиц методами сканирующей электронной микроскопии (SEM) и лазерной дифракции (Malvern Mastersizer E) (см. фигуры 12 - 15). Было установлено, что при уменьшении отношения скоростей потоков раствора сальметерола ксинафоата и сверхкритической CO2 получались более мелкие частицы (см. фиг. 12 и 13), чем для больших отношений скоростей потоков (см. фиг. 14 и 15). Данные анализа размера частиц показаны в табл. 3.

Коэффициент однородности определяется как

В другом эксперименте раствор сальметерола ксинафоата в изопропаноле (об./мас.) ввели совместно с CO2 при 150 бар и 60oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Полученный сухой, удобный в обращении продукт без существенного статического заряда исследовали способом SEM (см. фиг. 16) и установили, что он состоит из частиц игольчатой формы с максимальным размером до 300 мкм.

Таким образом, путем регулирования и измерения рабочих условий проведения процесса формирования частиц были получены продукты сальметерола ксинафоата, состоящие из частиц различного размера и с различным распределением размера частиц.

Пример 4.

Регулирование формы частиц.

Раствор сальметерола ксинафоата в 96% этаноле (0,8 об.мас.) ввели совместно с CO2 при 300 бар и 50oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Полученный сухой, удобный в обращении продукт без существенного статического заряда исследовали способом SEM. Продукт, полученный при 50oC, состоял из частиц, имеющих форму лезвия с уменьшенной длиной (см. фиг. 17) по сравнению с иглообразными частицами, полученными при 60oC (см. фиг. 18).

В другом эксперименте раствор сальметерола ксинафоата в ацетоне (0,6% об. /мас.) ввели совместно с CO2 при 200 бар и 50oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Полученный сухой, удобный в обращении продукт без существенного статического заряда исследовали способом SEM (см. фиг. 19) и установили, что частицы представляли собой микрокристаллические отложения плоской формы.

Таким образом, путем регулирования рабочих условий проведения процесса формирования частиц могут быть получены продукты сальметерола ксинафоата, состоящие из частиц различной формы.

Пример 5.

Формирование частиц сальметерола ксинафоата, осаждающихся на твердотельной подложке.

Раствор сальметерола ксинафоата в метаноле (0,6% об./мас.), содержащий также дисперсию диоксида кремния, испаренного при температуре кипения (0,6% об. /мас.) ввели совместно с CO2 при 300 бар и 45oC через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства, показанного на фиг. 1. Второй раствор метанола, аналогичный описанному выше, но не содержащий диспергированной двуокиси кремния, испаренной при температуре кипения, также ввели совместно в камеру формирования частиц при эквивалентных рабочих условиях. Полученный сухой, удобный в обращении порошок без существенного статического заряда исследовали методами дифференциальной сканирующей калориметрии (DSC) (см. фиг. 20 и 21) и рентгеновской порошковой дифракции (XRD) (см. фиг. 22 и 23). Профиль DSC для образца с сальметеролом ксинафоатом, осажденным на частицах испаренной двуокиси кремния (фиг. 20), имел более широкую эндотерму плавления с меньшей величиной пиковой температуры теплового потока, чем для образца с сальметеролом ксинафоатом без испаренной двуокиси кремния, полученного при эквивалентных условиях (фиг. 21). Рентгенограмма XRD для образца с сальметеролом ксинафоатом, осажденным на частицах испаренной двуокиси кремния (фиг. 22), показала пониженную степень кристаллизации, что проявилось в уменьшении измеренных значений интенсивности чем для образца с сальметеролом ксинафоатом без испаренной двуокиси кремния, полученного при эквивалентных условиях (фиг. 23).

Эти данные указывают, что осаждение сальметерола ксинафоата на подложку в виде частиц испаренной двуокиси кремния изменяет степень кристаллизации сальметерола ксинафоата по сравнению с образцами сальметерола ксинафоата, полученными при эквивалентных рабочих условиях без частиц испаренной двуокиси кремния в качестве твердотельной подложки.

Пример 6.

Использование устройств большего размера.

На фиг. 26 и 27A - F показана конструкция относительно большой камеры 90 формирования частиц, которая может быть использована в описанном устройстве. Камера содержит внутренний реактор 91, стенку 92 и колпак 93, имеющий резьбовое соединение с верхней частью стенки 92. Крышка 94 имеет центральное отверстие 95 для присоединения сопла и периферийное выходное отверстие 96, которое содержит устройство для удержания частиц, в частности, фильтр. На фиг. 27A - C показана основная камера с ее стенкой 92, на фиг. 27D - колпак 93, на фиг. 27E - крышка 94, на фиг. 27F - уплотнительное кольцо - 97, используемое для уплотнения верхней части реактора 91. Размеры различных компонентов указаны в мм.

Камеру 90 с двухканальным соплом использовали для получения сальметерола ксинафоата. Рабочие режимы: раствор сальметерола ксинафоата в ацетоне в отношении веса и объема 1,25% при 100 бар и 60oC. Для полученного образца сделали две фотографии SEM (фиг. 28 и 29) и порошковую дифракционную рентгенограмму (фиг. 3C).

Очевидно, что описанный способ может применяться при использовании устройства с относительно большими размерами и при этом оставаться эффективным для регулируемого формирования продуктов в виде частиц.

Пример 7.

Влияние рабочих условий на размер частиц.

Способ применяли аналогично описанному в примерах 1 - 5 с использованием камеры формирования частиц объемом 50 мл и двухканального сопла с целью получения частиц сальметерола ксинафоата. При этом исследовали влияние изменения температуры, давления и скорости потока сверхкритической среды на средний размер частиц продукта. Результаты представлены на фиг. 31 - 33.

Фиг. 31 - график зависимости среднего диаметра частиц (в микронах), измеренного по методике Malvern sizing, от температуры (oC) в камере формирования частиц. Сальметерол ксинафоат был осажден из ацетона под давлением 300 бар. Указанные скорости потоков представляют собой скорости потока раствора сальметерола в ацетоне при постоянном потоке CO2 9 мл/мин.

На фиг. 32 показана зависимость размера частиц от давления в камере при четырех различных значениях температуры. Скорости потока составляют 0,1 мл/мин для раствора ацетона и 9 мл/мин для CO2.

На фиг. 33 показана зависимость размера частиц от скорости потока CO2 (сверхкритической среды), при этом сальметерол ксинафоат осаждался из раствора сальметерола в ацетоне при скорости потока раствора сальметерола в ацетоне 0,3 мл/мин и концентрации 1,25% в соотношении веса и объема. Рабочая температура составляла 60oC давление 120 бар.

Пример 8.

Использование трехканального сопла.

В примерах, приведенных выше, использовалось устройство, аналогичное показанному на фиг. 1, и двухканальное впускное сопло, показанное на фиг. 2A и 2B. В отличие от этого, в настоящем примере использовали трехканальное впускное сопло, показанное на фиг. 25 и имеющее следующие размеры: наружная трубка 70: наружный диаметр - 1,54 мм; внутренний диаметр - 0,75 мм; промежуточная трубка 60: наружный диаметр - 0,70 мм; внутренний диаметр - 0,35 мм; внутренняя трубка 50: наружный диаметр - 0,30 мм; внутренний диаметр - 0,15 мм; внутренний диаметр отверстия сопла: 0, 22 мм.

Все трубки сопла были изготовлены из нержавеющей стали. Используемая камера формирования частиц имела объем 32 мл.

Образец сальметерола ксинафоата получили из раствора ацетона 0,5% об. /мас. при 200 бар и 50oC при скорости потока раствора сальметерола в ацетоне 0,2 мл/мин через промежуточный канал сопла и скорости потока CO2 через внутренний и наружный каналы сопла - 5 мл/мин. На фиг. 34 показана рентгенограмма полученного образца.

Пример 9.

Сальметерол ксинафоат с уменьшенным статическим зарядом.

Образцы, полученные согласно описанию в примере 1, были подвергнуты простому испытанию для определения их относительного статического заряда. Испытание основано на измерении количества препарата, остающегося на поверхности стенок ампулы, после взбалтывания определенного количества препарата в ампуле в течение 5 минут. Чем больше препарата остается в ампуле, тем выше величина относительного статического заряда, связанного с веществом препарата. Результаты представлены в табл. 4.

Полученные результаты указывают на более низкий относительный статический заряд сальметерола ксинафоата согласно настоящему изобретению по сравнению с сальметеролом ксинафоатом, кристаллизованным обычным способом (микронизованным). В отличие от сальметерола ксинафоата, кристаллизованного обычным способом, сальметерол ксинафоат согласно настоящему изобретению не имеет существенного статического заряда при начальном формировании. Более низкий статический заряд обеспечивает ряд преимуществ: улучшаются характеристики текучести, способность к ожижению и осаждение в легких из сухих порошкообразных соединений.

Пример 10.

Получение сальметерола ксинафоата и полимерной матрицы.

Приготовили раствор, содержащий 0,45% об./мас. сальметерола ксинафоата и 0,05% об. /мас. гидроксипропилцеллюзолы (Klucel SL), и ввели в устройство, показанное на фиг. 1, используя двухканальное сопло и камеру формирования частиц объемом 50 мл. Рабочие режимы составляли 120 бар и 60oC при скоростях потоков 0,4 мл/мин для раствора сальметерола в полимере и 9 мл/мин для сверхкритической CO2. В результате получили мелкий порошок белого цвета, содержащий 10 мас.% гидроксипропилцеллюлозы в сальметероле ксинафоате.

Продукт, аналогичный по внешнему виду, но содержащий 20% мас. гидроксипропилцеллюлозы, также получили из второго раствора, используя те же самые рабочие режимы, что и для первого продукта.

На фиг. 35 и 36 показаны профили порошковых дифрактограмм для первого и второго образцов, соответственно. На них можно видеть, что при увеличении содержания гидроксипропилцеллюлозы возрастают нарушения кристаллической решетки сальметерола ксинафоата, что подтверждает включение материала полимерной матрицы в образец.

Данный пример иллюстрирует возможность применения описанного способа для получения многокомпонентных частиц, содержащих сальметерол ксинафоат в полимерной матрице. В качестве второго присоединенного компонента может быть использован фармацевтически пригодный носитель, в частности, какой-либо полимер (например, крахмал или гидроксипропилцеллюлоза), диоксид кремния, сорбит, маннит или лактоза. Этот компонент может быть использован для того, чтобы модифицировать растворимость или другие свойства препарата.

Пример 11.

Воспроизводимость.

Приготовили два различных раствора сальметерола ксинафоата в ацетоне (0,6% об. /мас. ) и каждый раствор ввели совместно с CO2 через коаксиальное сопло в камеру формирования частиц с использованием описанного устройства в два различных дня для получения образцов A и B. Рабочие режимы: 300 бар и 35oC при скорости потоков 0,2 мл/мин для раствора сальметерола и 6 мл/мин для сверхкритической CO2. В кристаллическом сальметероле ксинафоате, полученном из каждого раствора, определили размер частиц, распределение размеров, форму кристаллов и характеристику по методу "двойного соударения".

a) Размер частиц и распределение размеров

Размер частиц и распределение размеров определяли способом лазерной дифракции (Malvern Mastersizer), см. табл. 5.

б) Форма кристаллов

Форму кристаллов определяли способом SEM (см. фиг. 37 и 38).

с) Характеристика по методу "двойного соударения".

Небольшим количеством препарата заполнили каждый блистер четырехблистерной упаковки (RotadiskTM). Содержимое каждого блистера вводили через ингаляторное устройство для сухих порошков (DiskhalerTM) в устройство Twin Imringer, настроенное на скорость потока воздуха 60 литров в минуту. Каждая ступень устройства содержала некоторое количество носителя, метанола (ступень 1 - 7 мл, а ступень 2 - 30 мл). Блистер и ингаляторное устройство промыли метанолом и полученный раствор дополнили до 50 мл. Ступень 1 устройства "двойного соударения" промыли метанолом и полученный раствор дополнили до 100 мл. Ступень 2 устройства "двойного соударения" промыли метанолом и полученный раствор дополнили до 100 мл. Растворы разбавили метанолом в отношении 10: 1. Разбавленные растворы проанализировали способом УФ-спектрометрии и рассчитали количество препарата, поступившего в каждую ступень устройства "двойного соударения". Результаты представлены в табл. 6.

Осадок на ступени 2 представлял собой массу мелких частиц (респирабельную дозу), достигающую глубины легкого. Сальметерол ксинафоат согласно настоящему изобретению дает большее количество осадка на ступени 2. Это указывает на улучшенные характеристики текучести, более высокую способность к ожижению и уменьшенный статический заряд сальметерола ксинафоата, кристаллизованного с применением сверхкритической среды.

Интересной особенностью настоящего изобретения является то, что сальметерол ксинафоат, кристаллизованный с применением сверхкритической среды и имеющий частицы большего размера, чем сальметерол ксинафоат, кристаллизованный обычным способом (микронизованный) дает больший осадок (респирабельную дозу) на ступени 2 устройства "двойного соударения".

Результаты анализа размера частиц, формы кристаллов и характеристики по методу "двойного соударения" показывают, что способ является практически воспроизводимым, если используются одни и те же параметры кристаллизации.

Пример 12.

Повышение чистоты продукта, имеющего форму частиц.

Данный пример показывает, как описанный способ может быть использован для повышения чистоты продукта, имеющего форму частиц, путем осаждения продукта из раствора, содержащего примеси.

0,2022 г сальметерола ксинафоата смешали с 0,0242 г салициловой кислоты, ч. д. а., (BDH Chemicals Ltd, Великобритания) ("примесь"), растворенной в 60 мл неразбавленного этанола и ввели в камеру формирования частиц емкостью 50 мл через двухканальное сопло. Рабочие режимы составляли 200 бар и 50oC при скорости потоков 0,3 мл/мин для раствора (10,69% мас./мас. салициловой кислоты в сальметероле) и 9 мл/мин для сверхкритического CO2.

Продукт - рыхлый порошок белого цвета собрали и проанализировали способом высокоэффективной жидкостной хроматографии. Анализ проводили с использованием системы для высокоэффективной жидкостной хроматографии типа Pye Unicam PU4015 (Pye Unicam Ltd, Великобритания) и колонки 150х4,6 мм, заполненной сорбентом Spherisorb ODS2 (Jones Chromatography, Великобритания). Подвижная фаза состояла из ацетонитрила, 0,1 М водного ацетата аммония и 0,1 М водного додецилсульфата натрия (процентное отношение объемов 52:24:24). Значение pH довели добавлением ледяной уксусной кислоты до 3,8. Скорость потока подвижной фазы составляла 2,0 мл/мин. Впрыскиваемый объем приготовленных растворов образцов (концентрация 5 мг/мл +/- 0,5 мг) был равен 20 мкл, детектор ультрафиолетового излучения был настроен на 278 нм, а интегратор (Hewlett Packard HP3394A) - на ослабление 8.

Фиг. 39 - хроматограмма, полученная методом высокоэффективной жидкостной хроматографии для чистого сальметерола ксинафоата, используемого в эксперименте. Фиг. 40 - хроматограмма, полученная методом высокоэффективной жидкостной хроматографии для чистой салициловой кислоты, используемой в эксперименте. Фиг. 41 - хроматограмма, полученная методом высокоэффективной жидкостной хроматографии для раствора салициловой кислоты в сальметероле, подаваемого в камеру формирования частиц, и фиг. 4 - хроматограмма, полученная методом высокоэффективной жидкостой хроматографии для продукта, приготовленного по способу в соответствии с настоящим изобретением.

Фиг. 41 и 42 показывают значительное улучшение чистоты сальметерола ксинафоата и существенное снижение концентрации салициловой кислоты с 10,69% мас. /мас. до менее, чем 0,8% мас./мас. Этим подтверждается способность описанной методики обеспечивать селективное поглощение одной или нескольких примесей из образца и тем самым повышать чистоту продукта, получаемого в виде частиц.

Пример 13.

Получение лактозы.

В данном примере описанный способ был использован с целью получения лактозы, но с применением двух носителей вместо одного. Лактоза представляет собой водорастворимый сахар. Однако, вода непригодна в качестве единственного носителя, поскольку она не растворяется в сверхкритической CO2 и, следовательно, не может быть экстрагирована в ней. В связи с этим использовали раствор лактозы в относительно малом количестве воды и относительно большом количестве второго носителя, метанола, который смешивается как с водой, так и со сверхкритической CO2. Раствор ввели вместе со сверхкритической CO2 через трехканальное сопло. Предполагается, что смесь воды и метанола экстрагируется сверхкритической CO2 независимо от нерастворимости воды в сверхкритической среде.

0,3 г моногидрата альфа-лактозы растворили в 2 мл деионизованной воды, к водному раствору добавили 98 мл метанола и ввели в камеру формирования частиц объемом 32 мл через трехканальное сопло. Рабочие режимы составляли 270 бар и 70oC, скорость потока раствора (в промежуточном канале сопла) - 0,5 мл/мин, скорость потока сверхкритической CO2 (во внутреннем и наружном каналах) - 7,5 мл/мин. Продукт, полученный в результате опыта, представлял собой мелкий порошок белого цвета. Микрография SEM и рентгенограмма XRD продукта показаны на фиг. 43 и 44, соответственно.

В другом аналогичном опыте приготовили 0,5% раствор мас./об. моногидрата альфа-лактозы в смеси метанола и воды 95:5 по объему и ввели под высоким давлением в камеру формирования частиц, имеющую объем 50 мл, через двухканальное сопло. Рабочие режимы составляли 750 бар и 50oC, скорость потока раствора - 0,7 мл/мин, скорость потока сверхкритической CO2 (во внутреннем и наружном каналах) - 9 мл/мин. Продукт, полученный в результате опыта, представлял собой свободно пересыпающийся мелкий порошок белого цвета. Микрография SEM и рентгенограмма XRD этого продукта показаны на фиг. 45 и 46, соответственно.

Микрография SEM показывает заметное различие частиц альфа-лактозы, полученных при различных рабочих условиях. Рентгенограмма XRD указывает на кристаллоидную природу продуктов.

Лактозу обычно используют в качестве носителя в лекарственных препаратах, особенно в тех, которые применяют посредством ингаляции. Поэтому чрезвычайно полезно использовать описанный способ для получения частиц лактозы с регулируемыми параметрами, независимо от трудности растворения лактозы в органических растворителях.

Пример 14.

Получение сальметерола ксинафоата и полимерной матрицы (альтернативный способ).

Провели опыт, аналогичный описанному в примере 10, но с использованием трехканального сопла для введения отдельных растворов сальметерола ксинафоата и гидроксипропилцеллюлозы, чтобы обеспечить смешивание двух компонентов непосредственно перед формированием частиц.

Приготовили два отдельных раствора в ацетоне:

0,05% мас./об. раствор гидроксипропилцеллюлозы (Klucel SL) и 0,45% мас. /об. раствор сальметерола ксинафоата. Эти растворы ввели совместно со сверхкритической CO2 в камеру формирования частиц, имеющую объем 32 мл. Рабочие режимы составляли 120 бар и 60oC. Скорости потоков составляли 9 мл/мин для CO2 (внутренний канал сопла); 0,2 мл/мин для раствора полимера (промежуточный канал) и 0,2 мл/мин для раствора сальметерола (наружный канал).

Использование трехканального сопла позволяет производить быстрое смешивание двух реагентов (препарата и полимера) в зоне их нахождения до того, как они будут диспергированы сверхкритической средой.

В результате получили продукт в виде белого рыхлого порошка. Продукт аналогичного внешнего вида получили, используя 0,1% мас./об. раствор гидроксипропилцеллюлозы и 0,4% мас./об. раствор сальметерола ксинафоата.

На фиг. 47 и 48 показаны рентгенограммы XRD для первого и второго продуктов, соответственно. На них можно видеть, что при увеличении содержания полимера возрастают нарушения кристаллической решетки сальметерола ксинафоата, что подтверждает включение в продукт материала полимерной матрицы.

Рентгенограммы XRD сравнимы с получением в примере 10. Этим подтверждается тот фактор, что при использовании трехканального сопла указанным образом быстрое смешивание двух материалов происходит в зоне их нахождения до того, как они будут диспергированы сверхкритической средой.

Приведенные выше примеры показывают возможность применения описанного устройства и способа для получения фармацевтических препаратов в виде частиц с регулируемыми параметрами. Однако следует отметить, что устройство и способ могут иметь более широкую область применения, например:

получение продуктов в виде частиц с регулируемым размером и формой для использования в фармацевтической, фотографической, керамической, топливной, лакокрасочной и пищевой промышленности, а также в производстве взрывчатых веществ и других отраслях, в особенности для продуктов, которые разлагаются или имеют иные недостатки при обычных способах формирования частиц и помола;

получение устойчивых стабильных форм молекул и макромолекул, которые плохо подвергаются обработке/сушке замораживанием (в частности, протеинов, пептидов и большинства полимеров);

получение особых полиморфных форм соединения или отделение и/или обогащение смесей изомеров (включая оптические изомеры) или полиморфов:

очистка лекарств и других продуктов путем удаления следов примесей (включая носители) с использованием регулируемого селективного осаждения, (т.е. использование изобретения для непосредственного осаждения примесей);

нанесение покрытий с регулируемыми параметрами на подложки, включая жидкие покрытия тонких пленок;

регулирование "присадок" соединений в продуктах, содержащих в своей основе кристаллическую решетку или получение близких смесей двух или нескольких компонентов;

получение совершенно новых фаз или материалов при условиях, не достижимых для обычных способов формирования частиц.

Описывается новое соединение - 4-гидрокси--α′--[[[6-4-фенилбутокси)гексил] амино] метил]- 1,3-бензолдиметанола I-гидрокси -2-нафталинкарбокcилат (сальметерола ксинафоат) в виде легко ожижаемой кристаллической формы с регулируемыми размером частиц от 1 до 10 мкм и динамической объемной плотностью менее 0,1 г•см-3, которое может быть использовано для приготовления фармацевтического соединения с допустимым носителем. Описывается также фармацевтический состав, пригодный для ингаляции, включающий вышеуказанное соединение. Он легок в обращении и легко ожижается. 2 с. и 7 з.п. ф-лы, 50 ил., 6 табл.

| SU 1538660 A, 15.12.76 | |||

| СПОСОБ ВЫДЕЛЕНИЯ САЛЬБУТАМОЛА | 1989 |

|

RU1697383C |

| 0 |

|

SU322687A1 | |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

Авторы

Даты

1999-09-10—Публикация

1994-06-30—Подача