Изобретение относится к получению полимерной композиции, обладающей высокими механическими свойствами и маслобензостойкостью, которая легко перерабатывается экструзией, литьем под давлением, термоформованием и другими методами. Указанная композиция может использоваться для изготовления конструктивных деталей с повышенными бензо- и маслостойкостью и термостойкостью (приводные ремни, прокладки и сальниковые уплотнения, гидравлические шланги, покрытия кабелей и др.).

Известны композиции на основе блоксополимеров винилароматических соединений с сопряженными диенами и термопластами с полярными группами (полиамиды, сложные полиэфиры и полуиуретаны), устойчивые к маслам и бензину и обладающие хорошими механическими свойствами (Заявка Японии N 55-165931; C 08 L 13/00; C 08 L 77/00, заявл. 13.06.79; опубл. 24.12.80).

Недостатком указанных композиций является то, что для совмещения указанных компонентов используются различные модифицирующие добавки (малеиновая или фумаровая кислота, малеиновый ангидрид и др.).

Модификацию блоксополимеров осуществляют прививкой 0,05-20% ненасыщенных дикарбоновых кислот или их ангидридов.

Это осложняет процесс получения композиции, так как требуется специальное оборудование для удаления непрореагировавшей части модифицирующей добавки.

Наиболее близкой по технической сущности к предлагаемому изобретению является полимерная композиция с улучшенной ударной вязкостью и химстойкостью, включающая полиэфирный блоксополимер, состоящий из 40-60% жестких блоков на основе политетраметилентерефталата и 40-60% эластичных блоков на основе политетраметиленоксида и блоксополимера, содержащего блок стирольного мономера и блоки полибутадиена (US 4508870 A, C 08 L 67/02; опубл. 25.05.84 г.).

Недостатком известной композиции является невысокая прочность при повышенной температуре.

Технической задачей предлагаемого изобретения является улучшение температуростойкости при повышенной температуре.

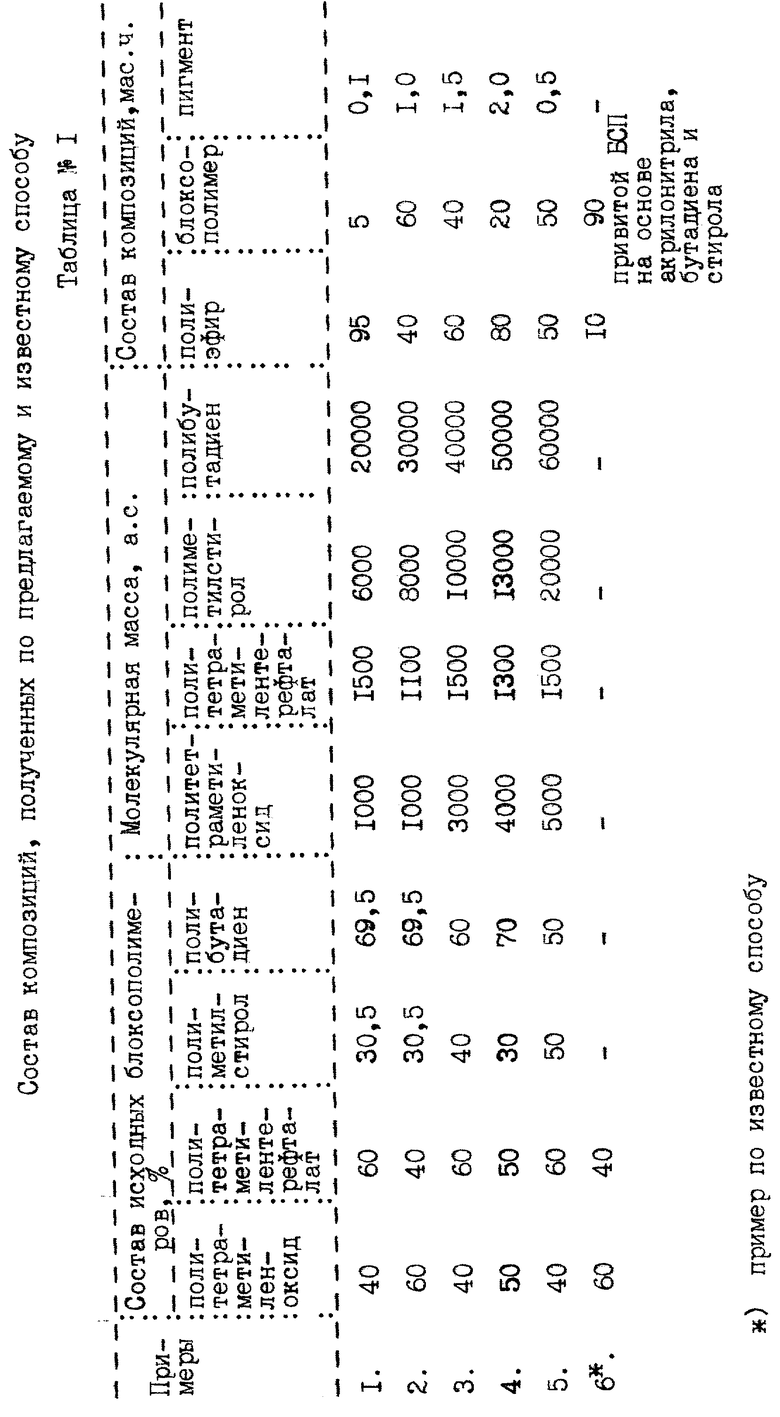

Указанная задача решается тем, что маслобензостойкая полимерная композиция, включающая полиэфирный блоксополимер из эластичных и жестких блоков и блоксополимер на основе полибутадиена, в качестве полиэфирного блоксополимера она содержит блоксополимер, состоящий из 40-60% эластичных блоков на основе политетраметиленоксида с молекулярной массой 1000-5000 и 60-40% жестких блоков на основе политетраметилентерефталата с молекулярной массой 1100-1500, в качестве блоксополимера на основе полибутадиена - бутадиен-α-метилстирольный блоксополимер, состоящий из 30-50% блоков поли-α-метилстирола с молекулярной массой 6000-2000 и 50-70% блоков полибутадиена с молекулярной массой 20000-60000 и дополнительно композиция содержит пигмент, при следующем соотношении компонентов, мас.ч.:

Полиэфирный блоксополимер из эластичных и жестких блоков - 40 - 95

Блоксополимер на основе полибутадиена - 5 - 60

Пигмент - 0,1 - 2,0

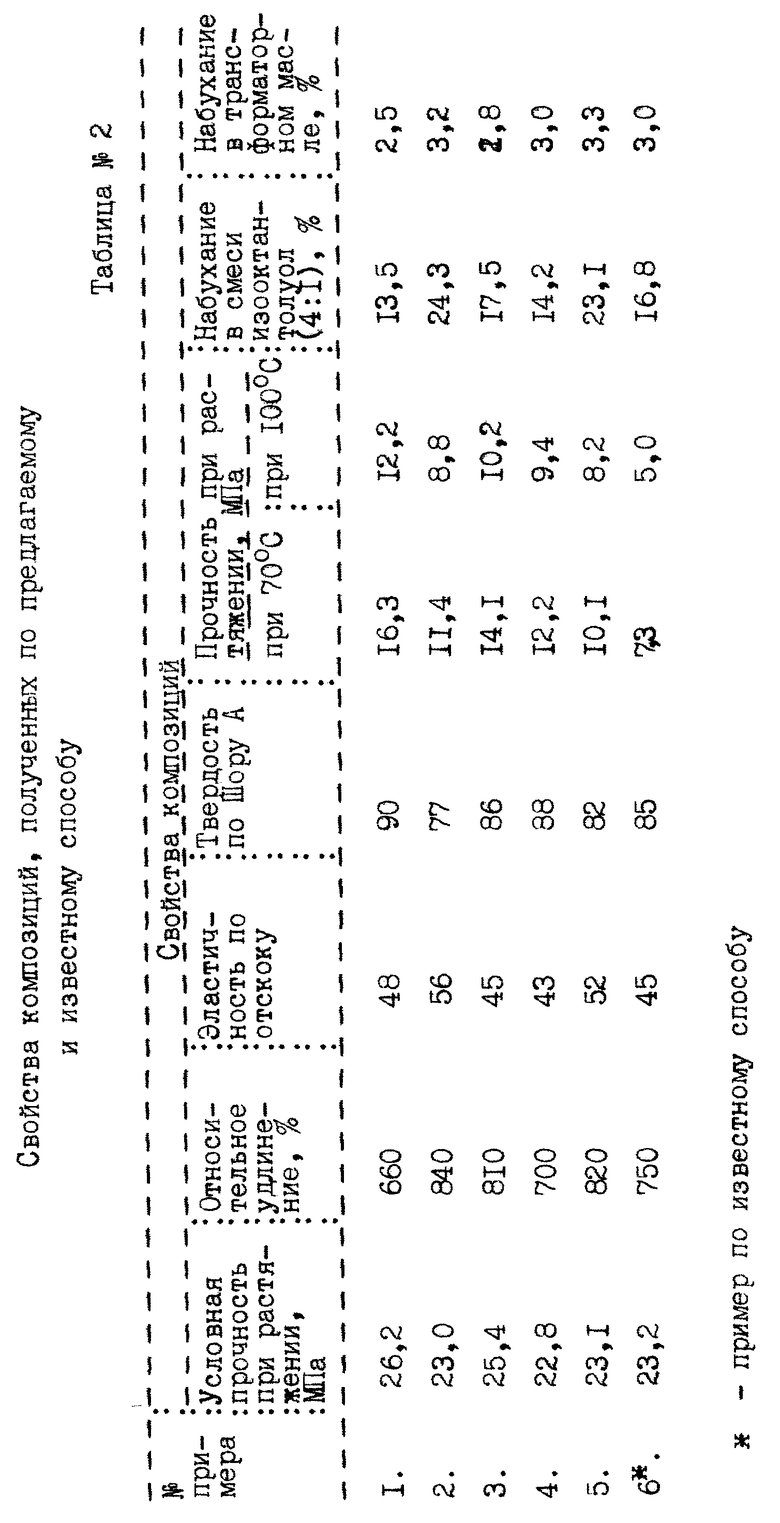

Композиция обладает высокой термостойкостью и устойчива к действию масел, бензина и др. растворителей.

Для улучшения атмосферо-, озоностойкости композиции при использовании изделий на открытом воздухе, в композицию можно добавлять различные мелкодисперсные пигменты - гипс, графитовый порошок, технический углерод, тальк, алюминиевую пудру и неорганические красители в количестве 0,1-2,0%.

Пример 1. В бункер экструдера, снабженный перемешивающим устройством, вводят 700 г гранулированного полиэфирного блоксополимера (ТУ 38.40335-94), состоящего из 60% политетраметилентерефталата и 40% политетраметиленоксида и содержащего 1% термостабилизатора - Ирганокса 1010, 30 г гранулированного разветвленного бутадиен-α-метилстирольного блоксополимера ДМСТ-Р (ТУ 38.103585-85) с содержанием α-метилстирола 30,5% и 1 г технического углерода марки П 324 ГОСТ 7885-86. Гомогенизацию смеси в расплаве и экструдирование проводят при температуре экструдера по зонам 185-195-205oC.

Образцы для испытания изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены в таблице.

Пример 2. В бункер экструдера, снабженный перемешивающим устройством, вводят 400 г гранулированного полиэфирного блоксополимера (ТУ 38.40335-94), состоящего из 40% политетраметилентерефталата и 60% политетраметиленоксида и содержащего 1% термостабилизатора - Ирганокса 1010, 600 г гранулированного разветвленного бутадиен-α-метилстирольного блоксополимера ДМСТ-Р (ТУ 38.103585-85) с содержанием α-метилстирола 30,5% и 10 г технического углерода марки П 324 ГОСТ 7885-86. Гомогенизацию смеси в расплаве и экструдирование проводят при температуре экструдера по зонам 180-190-200oC. Образцы для испытания изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены в таблице.

Пример 3. В бункер экструдера, снабженный перемешивающим устройством, вводят 600 г гранулированного полиэфирного блоксополимера, состоящего из 60% политетраметилентерефтала и 40% политетраметиленоксида и содержащего 1% Ирганокса-1010, 400 г гранулированного линейного бутадиен-α-метилстирольного блоксополимера ДМСТ с содержанием α-метилстиролата 40% и 15 г графитового порошка С-1. ГОСТ 17022-81. Гомогенизацию смеси в расплаве и экструдирование проводят при температуре экструдера по зонам 185-195-205oC.

Образцы для испытания изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены в таблице.

Пример 4. В бункер экструдера, снабженный перемешивающим устройством, вводят 800 г гранулированного полиэфирного блоксополимера, состоящего из 50% политетраметилентерефталата и 50% политетраметиленоксида и содержащего 1% Ирганокса-1010, 200 г гранулированного линейного бутадиен-α-метилстирольного блоксополимера ДМСТ с содержанием α-метилстирола 30% и 20 г алюминиевой пудры ПАП-1 ГОСТ 5494-71.

Гомогенизацию смеси в расплаве и экструдирование проводят при температуре по зонам 190-200-210oC. Образцы для испытаний изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены а таблице.

Пример 5. В бункер экструдера, снабженный перемешивающим устройством, вводят 500 г гранулированного полиэфирного блоксополимера, состоящего из 60% политетраметилентерефталата и 40% политетраметиленоксида и содержащего 1% Ирганокса-1010, 500 г гранулированного разветвленного бутадиен-α-метилстирольного блоксополимера ДМСТ-Р с содержанием α-метилстирола 50% и 5 г красителя (1 г -пигмент голубой фалоциопиновый 23 у, 4 г титана двуокись пигментная марки Р-02).

Гомогенизацию смеси в расплаве и экструдирование проводят при температуре экструдера по зонам 180-190-200oC.

Образцы для испытания изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены в таблице.

Пример 6 (по прототипу).

В бункер экструдера, снабженный перемешивающим устройством, вводят 100 г гранулированного полиэфирного блоксополимера, состоящего из 40% политетраметилентерефталата и 60% политетраметиленоксида и содержащего 1% Ирганокса-1010, 900 г привитого блоксополимера на основе акрилонитрила, стирола и бутадиена.

Гомогенизацию смеси в расплаве и экструдирование проводят при температуре экструдера по зонам 170-180-190oC. Образцы для испытания изготавливают литьем под давлением. Образцы испытывают по стандартным методикам, свойства приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ДЕТАЛЕЙ ОБУВИ | 1993 |

|

RU2061715C1 |

| КЛЕЙ-РАСПЛАВ | 1993 |

|

RU2110548C1 |

| КЛЕЙ-РАСПЛАВ | 1994 |

|

RU2100397C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОЭЛАСТОПЛАСТОВ | 1996 |

|

RU2114132C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2145969C1 |

| БИТУМНАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2093538C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИНЕЙНЫХ ТЕРМОЭЛАСТОПЛАСТОВ | 1995 |

|

RU2114129C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕН-СТИРОЛЬНЫХ ((α- МЕТИЛСТИРОЛЬНЫХ) КАУЧУКОВ, МОДИФИЦИРОВАННЫХ ПОЛЯРНЫМ МОНОМЕРОМ | 1996 |

|

RU2115664C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНОЙ РЕЗИНОВОЙ КОМПОЗИЦИИ | 1995 |

|

RU2113445C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ НИЗА ОБУВИ | 1994 |

|

RU2072371C1 |

Описывается маслобензостойкая полимерная композиция, включающая полиэфирный блоксополимер из эластичных и жестких блоков и блоксополимер на основе полибутадиена, отличающаяся тем, что в качестве полиэфирного блоксополимера она содержит блоксополимер, состоящий из 40-60% эластичных блоков на основе политетраметиленоксида с молекулярной массой 1000-5000 и 60-40% жестких блоков на основе политетраметилентерефталата с молекулярной массой 1100-1500, в качестве блок-сополимера на основе полибутадиена-бутадиен-α-метилстирольный блоксополимер, состоящий из 30-50% блоков поли-α-метилстирола с молекулярной массой 6000-20000 и 50-70% блоков полибутадиена с молекулярной массой 20000-60000 и дополнительно композиция содержит пигмент при следующем соотношении компонентов, маc. ч.: полиэфирный блоксополимер из эластичных и жестких блоков - 40-95, блоксополимер на основе полибутадиена - 5-60, пигмент - 0,1-2,0. Технический результат - улучшение морозостойкости и термостойкости композиции при повышенной температуре. 2 табл.

Маслобензостойкая полимерная композиция, включающая полиэфирный блоксополимер из эластичных и жестких блоков и блоксополимер на основе полибутадиена, отличающаяся тем, что в качестве полиэфирного блоксополимера она содержит блоксополимер, состоящий из 40 - 60% эластичных блоков на основе политетраметиленоксида с молекулярной массой 1000 - 5000 и 60 - 40% жестких блоков на основе политетраметилентерефталата с молекулярной массой 1100 - 1500, в качестве блоксополимера на основе полибутадиена - бутадиен-α-метилстирольный блоксополимер, состоящий из 30 - 50% блоков поли-α-метилстирола с молекулярной массой 6000 - 20000 и 50 - 70% блоков полибутадиена с молекулярной массой 20000 - 60000, и дополнительно композиция содержит пигмент при следующем соотношении компонентов, мас.ч.:

Полиэфирный блоксополимер из эластичных и жестких блоков - 40 - 95

Блоксополимер на основе полибутадиена - 5 - 60

Пигмент - 0,1 - 2,0

| US 4508870 A, 1984 | |||

| RU 2002772 C1, 1993 | |||

| CA 1319772 C, 1993 | |||

| US 4442262 A, 1984. |

Авторы

Даты

1999-09-10—Публикация

1996-12-24—Подача