Изобретение относится к способу прямого восстановления содержащего оксид железа материала в форме частиц в псевдоожиженном слое, причем реформированный газ, очищенный, по меньшей мере, частично от CO2, подводится в виде восстановительного газа в зону восстановления с псевдоожиженным слоем и отводится от него в виде колошникового газа, и причем колошниковый газ применяется, по меньшей мере, частично совместно с реформированным газом для прямого восстановления, а также к установке для осуществления этого способа.

Способ такого типа известен из ЕР - A - 0571358 и US - A - 5,082,251. При этом рудная мелочь, богатая железом, восстанавливается в системе последовательно расположенных реакторов с псевдоожиженным слоем с помощью восстановительного газа, полученного из природного газа посредством реформирования при повышенном давлении. Порошкообразное железо, полученное при этом, подвергают, затем, горячему или холодному брикетированию.

В этих известных способах, для исключения слишком высокого содержания CO2 в восстановительном газе, CO2 удаляют из восстановительного газа прежде, чем он поступит в первый реактор с псевдоожиженным слоем, путем промывки с помощью обычной промывки от CO2, основанном на принципе физической или химической абсорбции. За счет промывки от CO2 достигается очень высокая селективность, то есть из очищаемого потока газа удаляются, преимущественно, CO2 и H2S. Другие молекулы, например, H2, CH4, N2 и т.п., практически не связываются абсорбирующим средством и остаются в очищенном газовом потоке. Природный газ используется для нагрева реформера и, кроме того, для обогрева нагревателя восстановительного газа, причем в случае необходимости примешивают колошниковый газ.

Задачей изобретения является дальнейшее усовершенствование этих известных способов, а именно в том отношении, чтобы при сохранении восстановительной способности уменьшить объемы восстановительного газа, чем обеспечить экономию в тех узлах установки, которые работают с восстановительным газом. Так, в частности, следует достичь экономии инвестиционных расходов на компрессоры для восстановительного газа и уменьшение расхода электроэнергии на сжатие восстановительного газа, а также уменьшение расходов на нагрев, однако, производительность должна, по меньшей мере, остаться неизменной или повыситься. Кроме того, отработанный газ, полученный в установке для очистки от CO2, должен использоваться в самом процессе.

Эта задача в способе вышеуказанного типа решается за счет того, что из 50-100% реформируемого газа и 0-100% колошникового газа абсорбцией удаляют помимо CO2, по меньшей мере, частично - CH4 и N2, предпочтительно, адсорбцией переменным давлением, что восстановительный газ нагревают, и что отходящий газ, удаленный адсорбцией из реформированного газа или колошникового газа, используют в качестве горючего газа. Из DE - C - 4037977 известно, что при прямом восстановлении кусковой железной руды для прямого восстановления применяют по выбору скруббер для промывки от CO2 или установку для адсорбции переменным давлением. При этом восстанавливают кусковую железную руду в восстановительной шахтной печи способом с неподвижным слоем, а после выгрузки из восстановительной шахтной печи помещают в плавильный газификатор, в котором из угля и кислорода получают восстановительный газ, подаваемый в восстановительную шахтную печь и расплавляют восстановленную железную руду. При этом идет речь о способе, проводимом при низком давлении, в то время, как в способе с псевдоожиженным слоем согласно изобретению восстановительный газ подают при значительно более высоком давлении. При этом получается особенное преимущество согласно изобретению за счет того, что, в противоположность известным способам, не требуется дополнительных компрессоров для направления газа на адсорбцию. Поэтому, в способе согласно изобретению получается высокая экономия электроэнергии.

В адсорбционном способе, по сравнению с промывкой от CO2, создается возможность уменьшить удельные объемы восстановительного газа при неизменной восстановительной способности, а именно за счет того, что при адсорбции отделяется значительно больше CH4 и азота N2, по сравнению с промывкой от CO2. За счет этого получается экономия на таких узлах установки, как трубы, компрессоры, клапаны и т.п.

Так как отходящий газ, удаляемый из реформированного газа или колошникового газа посредством адсорбции переменным давлением, имеет очень высокую теплотворную способность, его целесообразно применять для нагрева восстановительного газа и/или в качестве горючего газа для процесса реформирования при получении реформированного газа.

Является целесообразным сильно охладить реформируемый газ перед очисткой от CO2, в случае необходимости, смешиванием с колошниковым газом, предпочтительно, до температуры 20 - 100oC, в частности, от 30 до 50oC, за счет чего удается значительно повысить коэффициент полезного действия адсорбции переменным давлением.

Реализация способа согласно изобретению создает преимущество особенно тогда, когда прямое восстановление железосодержащего материала в форме частиц осуществляется в нескольких зонах восстановления с псевдоожиженным слоем, последовательно расположенных друг за другом, причем железосодержащий материал в форме частиц направляется от одной зоны с псевдоожиженным слоем к другой зоне с псевдоожиженным слоем под действием силы тяжести сверху вниз, а восстановительный газ пропускают от одной зоны с псевдоожиженным слоем к другой зоне с псевдоожиженным слоем в противоположном направлении, причем восстановительный газ, израсходованный при прямом восстановлении, отводят как колошниковый газ из самой верхней зоны восстановления в псевдоожиженном слое, смешивают с реформированным газом и применяют в качестве восстановительного газа.

Является целесообразным, если нагрев восстановительного газа осуществляется двухступенчато, а именно на первой стадии - теплообменом, а на второй стадии - путем частичного сжигания с помощью кислорода, вводимого в восстановительный газ. Это имеет особое преимущество при применении адсорбционного устройства с переменным давлением, так как в адсорбционном устройстве с переменным давлением получается восстановительный газ с содержанием воды 0% объемных. Благодаря этому удается удерживать содержание воды в восстановительном газе, в том числе и после нагрева дополнительным сжиганием или частичным сжиганием, на очень низком уровне, хотя при дополнительном сжигании или частичном сжигании содержание H2O повышается в пользу содержания H2 на 1-5% объемных. Возможная потеря CO вследствие дополнительного или частичного сжигания может быть компенсирована путем изменения режима реформирования, например, меньшего соотношения: пар/углерод или, например, увеличенного байпасного потока к адсорбционному устройству.

Установка для осуществления этого способа согласно изобретению с, по меньшей мере, одним реактором с псевдоожиженным слоем для приема материала, содержащего оксид железа, трубопроводом для подвода восстановительного газа к этому реактору с псевдоожиженным слоем и трубопроводом для отвода колошникового газа, образующегося при восстановлении от реактора с псевдоожиженным слоем, с реформером, отходящим от реформера трубопроводом для реформированного газа, который имеет общий выход с трубопроводом для колошникового газа, причем восстановительный газ, полученный из реформированного газа и колошникового газа, через трубопровод для восстановительного газа поступает в реактор с псевдоожиженным слоем, и с установкой для очистки от CO2, отличается тем, что установка для очистки CO2 выполнена в виде адсорбционного устройства, предпочтительно в виде адсорбционного устройства с переменным давлением, что трубопровод, ведущий газ, очищенный от CO2, от адсорбционного устройства к нагревательному устройству, и трубопровод, отводящий отходящий газ, выделившийся в адсорбционном устройстве, идут к нагревательному устройству.

Для упрощения регулирования желаемого химического состава восстановительного газа адсорбционное устройство шунтируется ответвленным трубопроводом для колошникового газа, а также, в случае необходимости, ответвленным трубопроводом для реформированного газа, отходящим от трубопровода с реформированным газом.

Целесообразно соединить трубопровод для отвода отходящего газа с нагревательным устройством реформера или с газонагревателем для восстановительного газа.

Для достижения адсорбционным устройством с переменным давлением оптимального коэффициента полезного действия, предпочтительно расположить в трубопроводе для подвода газа к адсорбционному устройству газоохладитель.

Оптимальное выполнение установки согласно изобретению отличается тем, что несколько реакторов с псевдоожиженным слоем включены последовательно, друг за другом, причем материал, содержащий оксид железа, подается от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем по подающим трубопроводам в одном направлении, а восстановительный газ пропускается от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем через соединительные трубопроводы в другом направлении, и причем внутри каждого реактора с псевдоожиженным слоем имеются циклоны для осаждения мелких частиц, захватываемых восстановительным газом.

Эффективный нагрев восстановительного газа характеризуется тем, что в качестве нагревательного устройства для восстановительного газа имеются теплообменник и последовательно соединенное с ним устройство для частичного сжигания восстановительного газа с подводом кислорода.

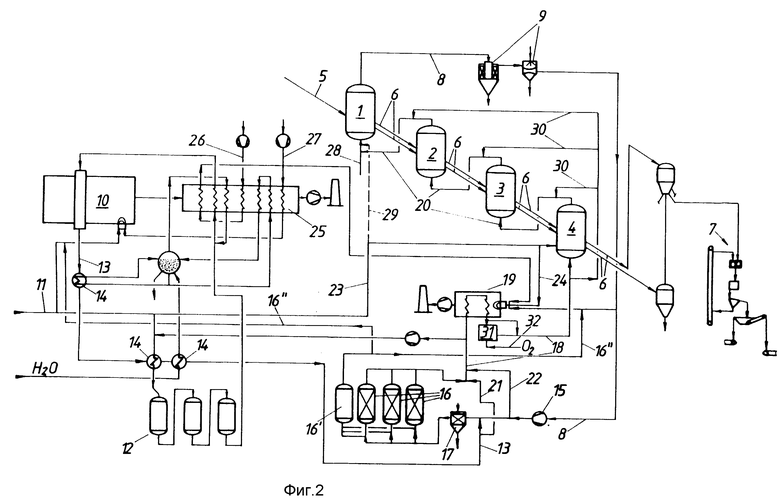

Ниже изобретение поясняется более подробно с помощью двух примеров выполнения, показанных на чертежах, причем схематически на фиг. 1 и 2 показаны предпочтительные варианты выполнения.

Установка согласно изобретению имеет четыре последовательно включенных реактора 1 - 4 с псевдоожиженным слоем, показанных на фиг. 1, причем материал, содержащий оксид железа, например, рудная мелочь подается по трубопроводу 5 для руды в первый реактор 1 с псевдоожиженным слоем, в котором происходит нагрев до температуры восстановления (или предварительное восстановление), и направляется, затем, по транспортным трубопроводам 6 от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем. Окончательно восстановленный материал (губчатое железо) брикетируется в горячем состоянии в устройстве 7 для брикетирования. В случае необходимости, восстановленное железо с помощью подвода инертного газа, не показанного на чертеже, защищается во время брикетирования от повторного окисления.

Перед подводом рудной мелочи в первый реактор 1 с псевдоожиженным слоем осуществляют подготовку руды, например, сушкой и просеиванием, что не поясняется более подробно.

Восстановительный газ пропускается в противотоке к прохождению руды от реактора 4 с псевдоожиженным слоем к реакторам 3 - 1 с псевдоожиженным слоем и в виде колошникового газа отводится через трубопровод 8 для колошникового газа из последнего в направлении прохождения газового потока реактора 1 с псевдоожиженным слоем, и охлаждается и промывается в скруббере 9. Внутри реакторов 1 - 4 с псевдоожиженным слоем имеются не показанные на чертеже циклоны для отделения мелких частиц, захватываемых восстановительным газом.

Получение восстановительного газа осуществляется реформированием обессеренного в устройстве для обессеривания природного газа, подводимого по трубопроводу 11, в реформере 10. Образованный из природного газа и пара газ, выходящий из реформера 10, состоит, в основном, из H2, CO, CH4, H2O и CO2. Этот реформируемый природный газ подводится по трубопроводу 13 в несколько теплообменников 14, в которых он охлаждается с конденсацией воды из газа.

Трубопровод 13 для реформированного газа входит в трубопровод 8 для отвода колошникового газа после того, как газ был сжат с помощью компрессора 15. Газовая смесь, полученная таким образом, пропускается через адсорбционное устройство 16 переменного давления и очищается от CO2, а также, по меньшей мере, частично от H2S, CH4, N2. Теперь он может применяться в качестве восстановительного газа.

В адсорбционном устройстве 16 с газонакопителем 16' газ, подлежащий очистке, пропускается через емкость с молекулярными ситами; в зависимости от выбора адсорбента, предпочтительно, удаляются молекулы, определяемые их размером и полярностью. При этом случае очистки синтез - газа, полученного из природного газа реформированием или рециркуляцией колошникового газа, селективность меньше, чем при промывке от CO2, так как от очищаемого газа в осадок идет больший процент. Этот отходящий газ, в противоположность газу, отходящему после промывки от CO2, имеет более высокую теплотворную способность и может, поэтому, сжигаться в печах, необходимых для процесса прямого восстановления, например, для нагрева восстановительного газа или нагрева парового реформера, и благодаря этому уменьшаются внешние источники энергии, необходимые для сжигания.

Накопитель 16' для приема отходящего газа соединен трубопроводом 16'' с паровым реформером 10 для его нагрева и с газонагревателем 19 для нагрева восстановительного газа.

Адсорбционное устройство 16 переменного давления расположено перед газоохладителем 17, в котором газ, подводимый к адсорбционному устройству 16 переменного давления, охлаждается до, приблизительно, 40oC или ниже, благодаря чему обеспечивается высокий коэффициент полезного действия адсорбционного устройства 16 переменного давления. Охлаждение может осуществляться непосредственным охлаждением водой или косвенным охлаждением.

Этот восстановительный газ подводится по трубопроводу 18 для восстановительного газа в газонагреватель 19, расположенный за адсорбционным устройством 16 переменного давления, нагревается до температуры около 800oC и подводится в первый, в направлении протекания газа, реактор 4 с псевдоожиженным слоем, где он реагирует - для получения железа прямого восстановления - с рудной мелочью. Реакторы 4 - 1 с псевдоожиженным слоем включены последовательно; восстановительный газ по соединительным трубопроводам 20 поступает от реактора 4 с псевдоожиженным слоем к реакторам 3, 2 и 1 с псевдоожиженным слоем.

Согласно изобретению к адсорбционному устройству 16 переменного давления подводится либо только реформированный газ, либо смесь, состоящая из 50-100% реформированного газа и 0-100% колошникового газа.

От трубопровода 13 для реформированного газа ответвляется трубопровод 21, а именно до того, как трубопровод 13 для реформированного газа будет соединен с трубопроводом 8 для отвода колошникового газа. Этот ответвленный трубопровод 21 объединяется с трубопроводом 18 для восстановительного газа, ведущего от адсорбционного устройства 16 переменного давления к газонагревателю 19. Затем, от трубопровода 8 для отвода колошникового газа отходит еще один ответвленный трубопровод 22, который также объединяется с трубопроводом 18 для восстановительного газа, ведущего от адсорбционного устройства 16 переменного давления к газонагревателю 19. С помощью обоих этих ответвленных трубопроводов 21, 22, оборудованных, естественно, как и все остальные газопроводы, клапанами, удается либо подвести к адсорбционному устройству 16 переменного давления исключительно 100% реформированного газа, либо подвести к адсорбционному устройству 16 переменного давления газовую смесь из 50-100% реформированного газа и 0-100% колошникового газа.

Для того, чтобы установить определенный химический состав восстановительного газа, наряду с выбором специального адсорбента имеются следующие возможности:

Определенное пропускание частичных потоков в пределах от 0 до 100% газов, подводимых к адсорбционному устройству 16 переменного давления, предпочтительно, от 0 до 30% синтез - газа или реформированного газа и так далее, или, предпочтительно, от 0 до 100% рециклированного колошникового газа.

На основе того факта, что адсорбционное устройство 16 переменного давления отшлюзовывает больше CH4 и N2 по сравнению с промывкой от CO2, имеется возможность уменьшить удельные объемы восстановительного газа при неизменной восстановительной способности. Благодаря этому можно сэкономить на соответствующих узлах установки. Если желательно более высокое, чем может быть достигнуто с помощью вышеописанных вариантов подключения содержание CH4, то можно подавать природный газ ил чистый CH4 в поток восстановительного газа в трубопроводе 23, подаваемый в реакторы 1 - 4 с псевдоожиженным слоем.

Часть колошникового газа отшлюзовывается из газового контура 8 для того, чтобы предотвратить повышение содержания газов, например, N2. Отшлюзованный колошниковый газ через ответвленный трубопровод подводится к газонагревателю 19 для нагрева восстановительного газа и там сжигается. В случае недостатка энергии, он восполняется природным газом, подаваемым по трубопроводу 24.

Ощутимое тепло реформированного природного газа, выходящего из реформера 10, а также реформированных дымовых газов используется в рекуператоре 25 для того, чтобы подогреть природный газ после прохождения через устройство 12 для обессеривания, получить пар, необходимый для реформирования, а также в случае необходимости, подогреть восстановительный газ. Воздух сжигания, подводимый к реформеру по трубопроводу 27, также подогревается.

Для предотвращения понижения температуры в первом - по направлению прохождения руды - реакторе 1 с псевдоожиженным слоем, может быть предпочтительным сжигать часть восстановительного газа, выходящего из второго реактора 2 с псевдоожиженным слоем, в первом реакторе 1 с псевдоожиженным слоем, для чего в первый реактор 1 с псевдоожиженным слоем входит трубопровод 28 для подачи кислорода и, в случае необходимости, трубопровод 29 для подвода природного газа.

Для поддержания во всех реакторах 1 - 4 с псевдоожиженным слоем температуры реакции на одном и том же уровне и обеспечить за счет этого дальнейшее снижение потребности в энергии, через ответвленные трубопроводы 30 подводят горячий и свежий восстановительный газ непосредственно в реакторы 1 - 3 с псевдоожиженным слоем, которые расположены за реактором 4 с псевдоожиженным слоем, первым в направлении протекания потока, а именно в количестве около 10% на каждый реактор 1, 2, 3 с псевдоожиженным слоем. Реакторы 1 - 4 с псевдоожиженным слоем включены в отношении пропускания восстановительного газа не только последовательно, но что касается пропускания незначительной части восстановительного газа, также параллельно, в то время как реакторы 1 - 4 с псевдоожиженным слоем, что касается отвода и дальнейшего прохождения восстановительного газа, включены в данном примере выполнения, исключительно, последовательно.

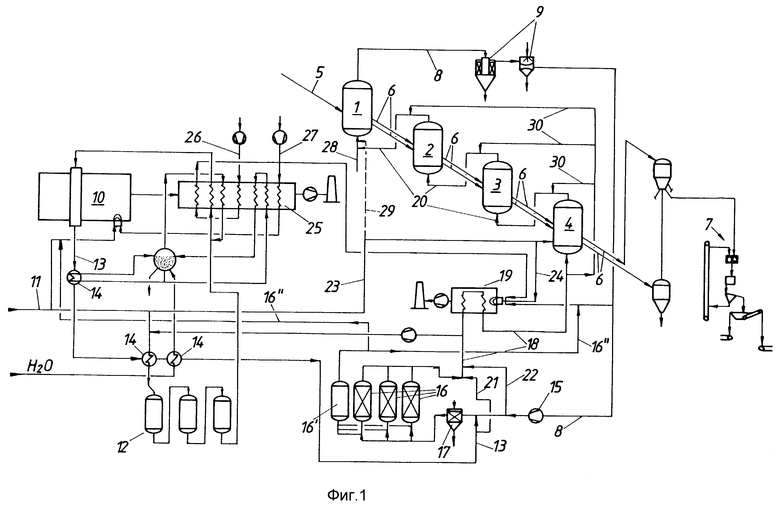

Согласно установке, показанной на фиг. 2, нагрев восстановительного газа осуществлен двухстадийно, а именно на первой стадии - теплообменом в газонагревателе 19, и на второй стадии - путем частичного сжигания в устройстве для частичного сжигания с помощью кислорода, подаваемого в восстановительный газ по трубопроводу 32.

Является предпочтительным доводить газ, подлежащий нагреву, сначала в газонагревателе 19, работающем как косвенный теплообменник, до температуры в диапазоне от 200 до 600oC. Подвод тепла может осуществляться путем сжигания любого топлива, предпочтительно, природного газа, отводимого из процесса восстановления.

Дальнейший нагрев восстановительного газа до температур, предпочтительно, 700 - 900oC может осуществляться следующими вариантами:

a) путем отделения части восстановительного газа и стехиометрического сгорания его с чистым кислородом (в случае необходимости, можно также брать смесь с воздухом). Этот частичный поток смешивается с оставшимся, более холодным восстановительным газом таким образом, что устанавливается желаемая окончательная температура общего потока восстановительного газа;

b) путем ввода всего восстановительного газа в камеру сгорания и частичного сжигания (то есть ниже стехиометрического). Желаемая окончательная температура устанавливается путем обратного смешивания сгоревших газов с несгоревшими.

С помощью нагрева такого типа решается проблема исключения пыления металла, а также обеспечивается экономичность проведения процесса вследствие незначительных потерь давления в печи для частичного сжигания по сравнению с обычными печами косвенного нагрева.

За счет частичного сжигания изменяется также состав восстановительного газа, обычно повышается доля H2O в пользу содержания H2 на 1-5% об. Это относится также к содержанию CO2 в пользу содержания CO.

Поэтому, для установления определенного химического состава восстановительного газа после нагрева, перед нагревом необходимо соответствующее проведение способа. Это возможно с помощью изменяющейся технологии проведения очистки от CO2, реформирования и т.п. Так, например, можно без проблем компенсировать получение CO2 при частичном сжигании, например, установкой на выходе адсорбционного устройства 16 переменного давления меньшего содержания CO2. Потеря CO из-за частичного сжигания может быть компенсирована путем изменения технологии реформирования (например, меньшее соотношение пар/углерод) или, например, путем увеличения байпасного потока к конвертированию CO. То же самое относится к регулированию содержания H2 и H2O.

Так как в адсорбционном устройстве 16 переменного давления получается восстановительный газ с 0% об. воды, содержание воды в восстановленном газе к восстановительным реакторам - то есть после нагрева в печи частичного сжигания - может поддерживаться на очень низком уровне (в диапазоне от 1 до 2% об.).

Изобретение не ограничивается примерами выполнения, представленными на чертеже, а может видоизменяться в различных направлениях. Например, является возможным выбирать количество реакторов в зависимости от потребности. Вместо адсорбционного устройства 16 переменного давления можно применять также адсорбционный процесс со сменой температур. Первые используют высокое давление в системе в соответствующем процессе прямого восстановления, то есть адсорбция и регенерация адсорбента осуществляется за счет создания в емкости разного давления, причем для подвода не требуется посторонней энергии, а может использоваться давление непосредственно в системе. Во втором варианте адсорбция при переменной температуре (TSA - Temperature Swing Adsorption) процесс адсорбции и регенерации управляется посредством температурного профиля при, практически, постоянном давлении. Адсорбционная способность активной среды зависит, наряду с давлением, также и от температуры. В рассматриваемой области применения этот способ действует как второй вариант, так как адсорбция с переменным давлением для примененных составов реформированного газа и колошникового газа, а также для давления, имеющегося в системе, является предпочтительным.

Пример A

В установке согласно фиг. 1 с часовой производительностью 75 т/час горячебрикетированного железа в реакции участвовало 104 т/час рудной мелочи.

В паровом реформере 10 получают 108000 Нм3/час реформированного газа путем реакции 18100 Нм3/час природного газа с 60300 Нм3/час пара. Количество тепла, необходимого для подогрева, равное 94 МВт, покрывалось природным газом (61 МВт), предварительно подогретым воздухом (23 МВт) и отходящим газом (10 МВт).

70% реформированного газа смешивали с рециркулированным колошниковым газом и подводили после охлаждения до 40oC к адсорбционному устройству 16 переменного давления при давлении 14,25 бар. Очищенный газ при температуре 45oC и давлении 13,45 бар смешивали с протекающими потоками газа - в сумме 179900 Нм3/час и подводили к нагревателю 19 восстановительного газа.

Отделенный отходящий газ - 22900 Нм3/час находится под давлением 0,3 бар, при температуре 35oC и содержании энергии, равном 60 МВт.

Для нагрева восстановительного газа до 835oC необходимы 65 МВт, полученных из 50 МВт отходящего газа, 14,7 МВт предварительно нагретого воздуха и 0,3 МВт колошникового газа.

Горячебрикетированное железо имеет степень металлизации 92%.

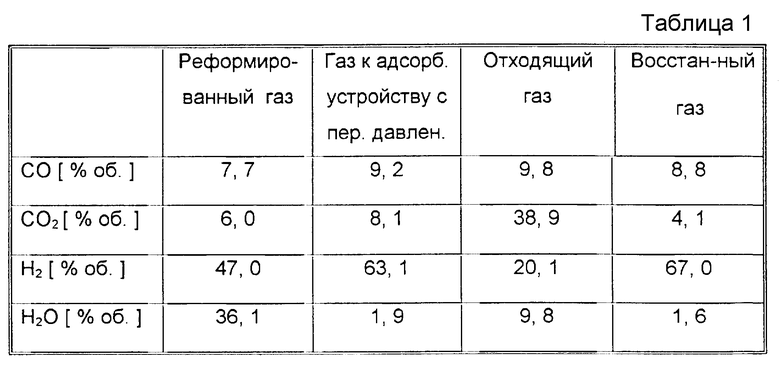

Состав газа следующий (см. табл. 1).

По сравнению с уровнем техники согласно изобретению получается восстановительный газ со значительно меньшим содержанием N2 или CH4 (например, согласно ЕР - A - 0571358: 14,94% об. N2, 16,29% об. CH4) и, поэтому, улучшенной восстановительной способностью.

Применяемая рудная мелочь имеет 96,91 вес.% Fe2O3 и 2,29 вес.% жильной породы, остальное - потери на обжиг.

Пример B

В установке согласно фиг. 1 с часовой производительностью 75 т/час горячебрикетированного железа в реакции участвовало 104 т/час рудной мелочи.

В паровом реформере 10 получили 100100 Нм3/час реформированного газа путем реакции 17200 Нм3/час природного газа с 55.700 Нм3/час пара. Количество тепла, необходимого для подогрева, составляющее 86 МВт, покрывалось природным газом (25 МВт), предварительно нагретым воздухом (21 МВт) и отходящим газом (40 МВт).

90% реформированного газа смешали с 60% рециркулированного колошникового газа и подвели после охлаждения до 40oC к адсорбционному устройству 16 переменного давления при давлении 14,25 бар. Очищенный газ при температуре 45oC и давлении 13,45 бар смешивали с протекающими мимо потоками газа - в сумме 184000 Нм3/час и подвели к нагревателю 19 восстановительного газа.

Отделенный отходящий газ - 29900 Нм3/час находится под давлением 0,3 бар, при температуре 35oC и с запасом энергии 87 МВт.

Для нагрева восстановительного газа до 835oC необходимо 68 МВт, полученных из 47 МВт отходящего газа, 15 МВт предварительно нагретого воздуха и 6 МВт колошникового газа.

Горячебрикетированное железо имеет степень металлизации 92%.

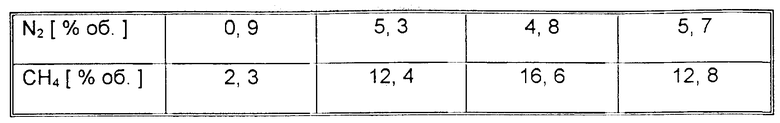

Состав газа следующий (см. табл. 2).

Существенная разница между примерами A и B - различное содержание CH4 в восстановительном газе. Хотя CH4 действует в отношении собственно восстановления как инертный компонент, но, тем не менее, влияет на качество продукта. В примере A содержание CH4 в восстановительном газе при, приблизительно, 12,8% об., в примере B - при 18,8% об., что позже приводит к более высокому содержанию углерода в брикетированном продукте. Это, более высокое содержание углерода может (но не обязательно) являться преимуществом при определенных вариантах продукта. Например, более высокое содержание углерода при дальнейшем производстве стали в электропечи может привести к экономии энергии при плавлении.

Применяемая рудная мелочь имеет 96,91 вес.% Fe2O3 и 2,29 вес.% жильной породы, остальное - потери при обжиге.

Пример C

В установке согласно фиг. 1 для получения 75 т/час горячебрикетированного железа выбрали следующую форму получения восстановительного газа:

- получение 130000 Нм3/час реформированного газа с тем же составом, как в примере A;

- 100% реформированного газа после охлаждения подвели к адсорбционному устройству 16 переменного давления;

- очищенный таким образом газ смешали с рециркулированным колошниковым газом;

- газовые потоки в сумме составили 181000 Нм3/час - подвели к нагревателю 19 восстановительного газа.

Горячебрикетированное железо имело степень металлизации 92%.

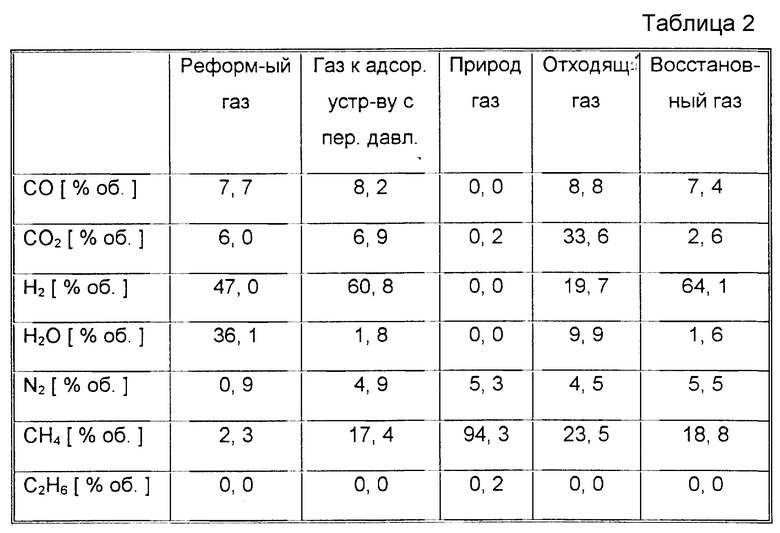

Состав газа следующий (см. табл. 3).

Железная руда имела тот же состав, как в примере A.

Преимущества при этом распределении газов:

уменьшение мощности адсорбционного устройства переменного давления (сравним с примером A и B от 30 до 40%);

в отходящем газе не содержится H2S (в примере A и B он вводился с железной рудой в контур колошникового газа и частично отшлюзовывался в адсорбционном устройстве переменного давления) - за счет этого при последующем термическом применении отходящего газа не возникает SO2, вредной для окружающей среды, и можно отказаться от обессеривающего устройства.

Сущность: в способе прямого восстановления содержащего оксид железа материала в форме частиц в псевдоожиженном слое реформированный газ, очищенный, по меньшей мере, частично от CO2, в качестве восстановительного газа подводят в восстановительную зону с псевдоожиженным слоем и отводят от него в виде колошникового газа, и причем колошниковый газ применяют по меньшей мере частично в смеси с реформированным газом для прямого восстановления. Для экономии на узлах, работающих с восстановительным газом, и обеспечении экономии расходов на нагрев из по меньшей мере 50 - 100% реформированного газа и 0 - 100% колошникового газа удаляют помимо CO2, по меньшей мере частично CH4 и N2 путем адсорбции, а отходящий газ, отделенный от реформированного газа или колошникового газа путем адсорбции, применяют в качестве горючего газа. Технический результат заключается в уменьшении мощности адсорбционного устройства переменного давления и уменьшении расходов на нагрев при неизменной или повышенной производительности. 2 с. и 10 з.п. ф-лы, 3 табл., 2 ил.

| DE 4037977 A, 24.09.92 | |||

| SU 1484830 A, 07.06.89 | |||

| Плавящийся мундштук для электрошлаковой сварки | 1975 |

|

SU571358A1 |

| US 5082251 A, 21.01.92 | |||

| Генератор импульсов для электроэрозионной обработки | 1988 |

|

SU1599163A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1999-09-10—Публикация

1996-10-08—Подача