Изобретение относится к способу прямого восстановления содержащего оксид железа материала в форме частиц способом восстановления в псевдоожиженном слое, причем материал, содержащий оксид железа, подвергают предварительному восстановлению с помощью восстановительного газа на, по меньшей мере, одной стадии предварительного восстановления и затем восстанавливают до губчатого железа на стадии окончательного восстановления, и причем восстановительный газ образован частично свежеподведенным восстановительным газом и образуется из колошникового газа, получающегося при прямом восстановлении железосодержащего материала, и вводится на стадию окончательного восстановления, подвергается там химическому превращению, отсасывается, частично затем подводится на, по меньшей мере, одну стадию предварительного восстановления, подвергается там химическому превращению, промывке, очищается от CO2, а также нагревается и затем также применяется в качестве восстановительного газа, а также к установке для осуществления этого способа.

Способ такого типа известен из заявки US-А-5082251. При этом восстановительный газ, с целью возможно полного использования восстановительного потенциала и тепловой энергии восстановительного газа, пропускают через все стадии восстановления, отводят в виде колошникового газа от первой, в направлении прохождения содержащего оксид железа материала стадии восстановления, и затем промывают. Часть колошникового газа сжимают, нагревают и подводят в процесс восстановления в виде рециркуляционного восстановительного газа, благодаря чему можно обеспечить использование восстановителей, еще имеющихся в колошниковом газе. Но при этом существует недостаток, заключающийся в том, что все стадии восстановления в псевдоожиженном слое должны рассчитываться для работы с общим количеством газа, то есть свежего восстановительного газа и рециркуляционного восстановительного газа.

При восстановлении оксидов железа способом с псевдоожиженным слоем за счет смеси СО/CO2 при более высоких температурах (например, свыше 700oC) и низком восстановительном потенциале (то есть при повышенном содержании в восстановительном газе CO2 и H2O) происходит направленное игольчатое выделение железа на поверхности частиц рудной мелочи. Эти выделения железа являются причиной феномена "слипания" в псевдоожиженных слоях. При очень высоких степенях восстановления происходит слипание руды, мешающее процессу восстановления. Если же восстановление протекает при очень высоком или наивысшем потенциале восстановительного газа, происходит плотное или пористое выделение железа, при котором "слипания" не наблюдается.

Способ вышеописанного типа известен из DE-С-1163353. При этом железная руда восстанавливается на первичной и вторичной стадиях до металлического железа, причем отходящий газ (колошниковый газ) после первой стадии регенерируется и возвращается в циркуляционный контур. Регенерация осуществляется при удалении продуктов окисления H2O и/или CO2, что вызывает повышение концентрации инертных веществ для восстановления, например, азота. С этой целью часть регенерированного газа отводят для ограничения содержания инертных веществ. Отходящий газ, отводимый от вторичной стадии, имеет еще достаточную восстановительную способность для использования на первичной стадии, куда его направляют.

Согласно DE-C-1 163 353 скорость газа, отходящего на обеих стадиях, выравнивают за счет того, что от 4 до 30% отходящего газа отводится после вторичной стадии между вторичной и первичной стадиями и в циркуляционном возвращается ко вторичной стадии. Это служит для снижения скорости газа, отходящего от первичной стадии, благодаря чему эта скорость отходящего газа соответствует скорости отходящего газа, отводимого на вторичной стадии. Вследствие этого повышается общий коэффициент полезного действия и снижается количество захватываемой пыли.

При этом недостатком является то, что как свежий восстановительный газ, подводимый в систему для замены отводимого обогащенного отходящего газа, так и колошниковый газ, отводимый в качестве восстановительного газа, между первичной и вторичной стадией химически подготавливаются каждый отдельно. Количество газа, подлежащего регенерации, очень велико, так как подлежащий выводу через шлюз отходящий газ с повышенным содержанием инертных компонентов отводится через шлюз только после регенерации. При этом расходы на, по меньшей мере, два регенератора, согласно уровню техники, для двух потоков газа или общий регенератор для обоих этих потоков газа от стадий восстановления и установку для обработки свежего восстановительного газа очень велики и регулируются с трудом. Установка определенного химического состава восстановительного газа связана с очень большими затратами.

Целью изобретения является исключение этих недостатков и трудностей, и она связана с постановкой задачи - создание способа и установки для осуществления этого способа, в которой восстановление обеспечивается без возникновения "прилипания", а именно за счет повышения восстановительного потенциала восстановительного газа, при этом количество носителей углеводородов, применяемых для получения восстановительного газа, то есть количество реформируемого газа, не должно повышаться; более того, по сравнению с уровнем техники должна достигаться экономия носителей углеводорода. Согласно изобретению простыми средствами должна обеспечиваться регулируемость химического состава восстановительного газа, причем инвестиционные расходы на устройство для регулирования химического состава восстановительного газа и эксплуатационные расходы должны быть невысокими.

Эта задача согласно изобретению решается за счет того, что свежий восстановительный газ образуется синтез-газом, например реформированным природным газом, а весь восстановительный газ, подводимый на стадии окончательного восстановления, очищают на одной, единственной, стадии очистки газа от CO2 и кондиционируют по его химическому составу, а также в заключение нагревают.

Кондиционирование химического состава осуществляется на стадии обработки свежего восстановительного газа, колошникового газа, а также восстановительного газа, отводимого по ответвленному трубопроводу после стадии окончательного восстановления, посредством следующих технологических операций:

исключение CO2 осуществляется с помощью известных физических и химических способов. Регулирование отношения СО/H2 осуществляется через реакцию изменения соотношения окиси углерода и водорода в водяном газе СО + H2O <--> CO2 + H2. В техническом исполнении осуществляется сначала превращение с изменением соотношения в соответствии с термодинамическими условиями для желаемого соотношения СО/H2 в реакторе. Для такого превращения от CO к H2 применяется водяной пар, избыточный пар после превращения конденсируется. Полученная CO2 отделяется в подключенном промывочном устройстве для CO2. Удаление H2S осуществляется совместно с промывкой от CO2. Регулирование содержания H2S обычно осуществляется вместе с промывкой с CO2. Регулирование содержания H2O может осуществляться в отдельной технологической операции увлажнения газа (конденсатор, жидкостной холодильник). Его следует располагать после промывочного устройства для CO2, так как в промывочном устройстве для CO2 обычно устанавливается низкое содержание воды.

За счет комбинации превращения с изменением соотношения СО и H2 в водяном газе и промывки от CO2 и увлажнения газа является возможным отрегулировать соотношение СО/H2 и содержание CO2 и H2O в восстановительном газе. Дополнительной возможностью регулирования является обводной трубопровод кондиционирования газа, посредством чего можно влиять на содержание H2S и в определенном диапазоне - на содержание основных компонентов H2, H2O, СО и CO2.

Хотя с помощью способа согласно изобретению отказываются от использования еще имеющегося восстановительного потенциала восстановительного газа, выходящего из стадии окончательного восстановления и отводимого по отдельной магистрали, для дальнейших стадий восстановления или возможно имеющихся стадий предварительного нагрева, однако именно за счет этого обеспечиваются существенные преимущества:

согласно изобретению обеспечивается высокий восстановительный потенциал за счет повышения количества восстановительного газа, причем для ступенчато протекающего процесса восстановления повышенное количество восстановительного газа предусмотрено только для стадии окончательного восстановления. За счет этого на стадии окончательного восстановления, в которой температура является наиболее высокой, а опасность возникновения "слипания" - наибольшей, "слипание" надежно предотвращается, причем дополнительно исключается, что все узлы установки, то есть все газопроводы, реакторы, компрессоры и т. п. , возможно имеющиеся стадии предварительного нагрева, а также стадии восстановления в псевдоожиженном слое рассчитаны на работу с увеличенным количеством восстановительного газа.

Таким образом, изобретение позволяет целенаправленно использовать высокий восстановительный потенциал и способствует тому, что остальные стадии восстановления могут снабжаться теоретически минимальным количеством восстановительного газа и поэтому могут иметь, соответственно, меньшие габариты и меньшие расходы.

Благодаря этому получаются не только оптимальные, а именно при максимальной производительности - минимальные габариты всех узлов установки, но и возможность проведения процесса с минимальным количеством носителей углеводорода, необходимого для получения восстановительного газа, то есть сведение до минимума расхода реформируемого газа, например природного газа, несмотря на надежное исключение опасности "слипания".

Другое преимущество способа согласно изобретению усматривается в том, что можно осуществить лишь небольшое количество компрессорных работ, так как начальное давление для сжатия, предусмотренного после единственной стадии подготовки газа, определяется низким уровнем давления колошникового газа.

Так как для последней стадии восстановления в распоряжении имеется очень высокий восстановительный потенциал, можно осуществить нагрев восстановительного газа, отбираемого на стадии окончательного восстановления, отводимого по ответвленному трубопроводу и возвращаемого на эту стадию, до температуры восстановления в диапазоне от 800 до 900oC, например до температуры около 850oC.

Предпочтительно, колошниковый газ и восстановительный газ, отводимый на стадии окончательного восстановления, а также реформированный природный газ подвергают очистке от CO2 на установке для очистки от CO2.

Для регулирования оптимального химического состава восстановительного газа рециркулируют часть колошникового газа и/или часть восстановительного газа, отводимого по ответвленному трубопроводу в неочищенном от CO2 состоянии, причем, например, рециркулированный газ в неочищенном от CO2 состоянии примешивают к восстановительному газу, подводимому к стадии окончательного восстановления, перед его нагревом.

Согласно предпочтительной форме выполнения нагрев и очистка от CO2 восстановительного газа, отбираемого на стадии окончательного восстановления и отводимого по ответвленному трубопроводу, осуществляется посредством реформирования вместе с реформируемым газом, служащим для получения восстановительного газа, и с колошниковым газом.

Для предотвращения насыщения инертными газами (N2) часть колошникового газа из рециркуляционного контура отводится через шлюз, а именно после сжатия колошникового газа и перед подводом колошникового газа на стадию газоподготовки, причем часть колошникового газа, отводимая через шлюз, с целью оптимального использования энергии привлекается для нагрева восстановительного газа, предпочтительно путем сжигания.

Возможность регулирования температуры в зоне восстановления с псевдоожиженным слоем заключается в том, что перед стадией предварительного восстановления расположена, по меньшей мере, одна стадия предварительного нагрева для материала, содержащего оксид железа, и подвергнутый реакции восстановительный газ, выходящий со стадии предварительного восстановления, применяется для предварительного нагрева материала, содержащего оксид железа, предпочтительно после отвода по отдельному трубопроводу части прореагировавшего восстановительного газа.

Установка для осуществления способа, содержащая, по меньшей мере, два последовательно включенных реактора с псевдоожиженным слоем, причем материал, содержащий оксид железа, подается от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем по транспортным трубопроводам в одном направлении, а восстановительный газ направляется от одного реактора с псевдоожиженным слоем к другому реактору с псевдоожиженным слоем через соединительные трубопроводы для восстановительного газа в противоположном направлении, и трубопровод для колошникового газа, отводящий прореагировавший восстановительный газ от первого реактора с псевдоожиженным слоем, ответвленный трубопровод, который отходит от соединительного трубопровода для восстановительного газа, соединяющего последний, в направлении прохождения материала, содержащего оксид железа, реактор с псевдоожиженным слоем, с расположенным перед ним реактором с псевдоожиженным слоем, а также устройство газоподготовки для получения колошникового газа и восстановительного газа, отводимого по ответвленному трубопроводу, а также устройство газоподготовки свежего, подводимого восстановительного газа и газонагреватель, от которого отходит трубопровод для восстановительного газа, подводящий нагретый восстановительный газ к реактору с псевдоожиженным слоем, расположенному последним, отличается тем, что перед реактором с псевдоожиженным слоем, расположенным последним в направлении протекания материала, содержащего оксид железа, расположено единственное устройство газоподготовки для химического кондиционирования свежего восстановительного газа, колошникового газа и восстановительного газа, отводимого по ответвленному трубопроводу, а также газонагреватель.

Предпочтительная форма выполнения характеризуется тем, что предусмотрен газореформер, от которого отходит трубопровод для свежего восстановительного газа, который соединен с трубопроводом, отводящим колошниковый газ, и ответвленным трубопроводом, отводящим восстановительный газ, и что в направлении протекания газа после узловой точки имеются одна, единственная, установка для очистки газа и газонагреватель, включенный за ней.

Другая предпочтительная форма выполнения отличается тем, что устройство газоподготовки выполнено в виде газореформера, от которого отходит трубопровод для восстановительного газа.

Устройство газоподготовки может, предпочтительно, шунтироваться байпасным трубопроводом для колошникового газа и/или отводимой части восстановительного газа.

От трубопровода для отвода колошникового газа отходит, целесообразным образом, ответвленный трубопровод, входящий в газонагреватель.

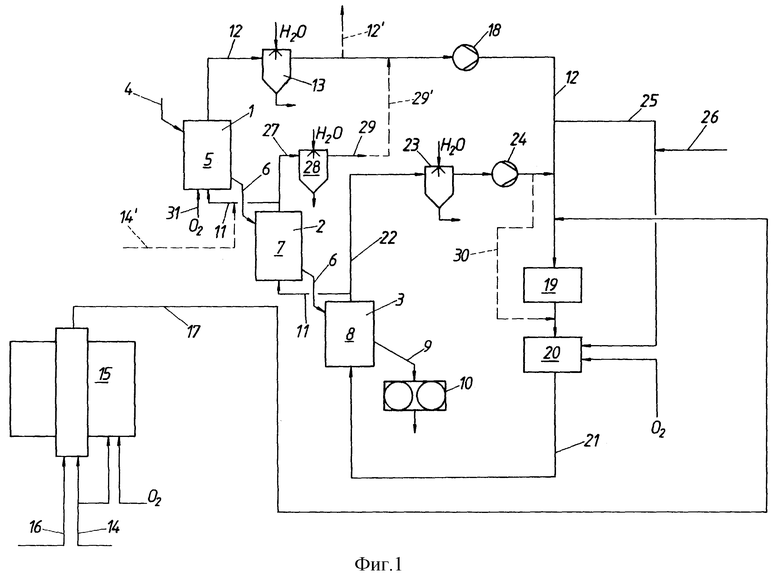

Ниже изобретение поясняется более подробно с помощью двух примеров выполнения, показанных на фиг. 1 и 2, причем на фиг. 1 и 2 показаны блок-схемы предпочтительных вариантов выполнения способа согласно изобретению.

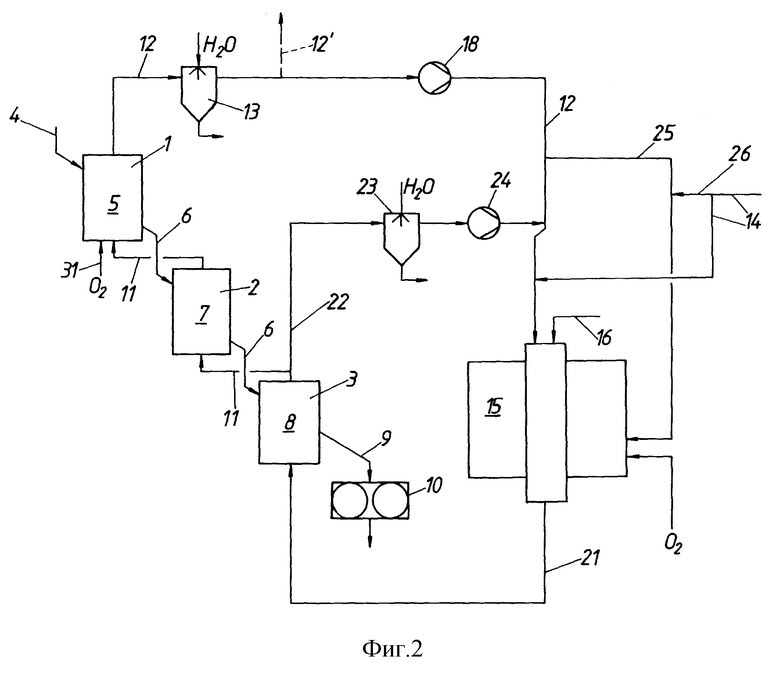

Установка согласно изобретению имеет три реактора 1 - 3 с псевдоожиженным слоем, последовательно включенных друг за другом, причем материал, содержащий оксид железа, например рудная мелочь, подводится через трубопровод 4 для подачи руды в первый реактор 1 с псевдоожиженным слоем, в котором на стадии 5 предварительного нагрева происходит предварительный нагрев рудной мелочи и, возможно, предварительное восстановление, и затем поступает от реактора 1 с псевдоожиженным слоем по подающим трубопроводам 6 к реакторам 2, 3 с псевдоожиженным слоем. В реакторе 2 с псевдоожиженным слоем, на стадии 7 предварительного восстановления, происходит предварительное восстановление, и в реакторе 3 с псевдоожиженным слоем, на стадии 8 окончательного восстановления, происходит окончательное восстановление рудной мелочи до губчатого железа.

Окончательно восстановленный материал, то есть губчатое железо, подводится по подающему трубопроводу 9 к устройству 10 для брикетирования. Восстановительный газ подается в противотоке с прохождением руды от реактора 3 с псевдоожиженным слоем, через соединительные трубопроводы 11 к реакторам 2-1, и в качестве колошникового газа отводится по трубопроводу 12 для отвода колошникового газа из последнего - в направлении газового потока - реактора 1 с псевдоожиженным слоем, и охлаждается, и промывается в скруббере 13.

Получение восстановительного газа осуществляется реформированием природного газа, подводимого по трубопроводу 14 в реформер 15 и, в случае необходимости, предварительно обессеренного в установке для обессеривания. Реформированный газ, полученный из природного газа и пара, подведенного по трубопроводу 16, состоит в основном из H2, СО, CН4, H2O и CO2.

Этот реформированный газ подводится по газопроводу 17, сообщенному с трубопроводом 12 для отвода колошникового газа, вместе с колошниковым газом, сжатым с помощью компрессора 18, к устройству 19 для очистки от CO2 и последующему газонагревателю 20, а от него подается через трубопровод 21 для подачи восстановительного газа в реактор 3 с псевдоожиженным слоем, расположенный последним, в направлении прохождения рудной мелочи. Устройство 19 для очистки от CO2 может быть выполнено, например, в виде адсорбирующего устройства с переменным давлением или химического либо физического скруббера для мокрой промывки от CO2.

От трубопровода 11 для восстановительного газа, соединяющего реактор 3 с псевдоожиженным слоем с реактором 2 с псевдоожиженным слоем, отходит ответвленный трубопровод 22, через который после реакции в реакторе 3 с псевдоожиженным слоем отводится часть восстановительного газа. Этот ответвленный трубопровод 22 ведет через скруббер 23 и компрессор 24 и входит в трубопровод 12 для отвода колошникового газа таким образом, что отделенный восстановительный газ также подвергается очистке от CO2 и заключительному нагреву.

Благодаря этому удается, в значительной мере, очистить часть восстановительного газа, прореагировавшего в реакторе 3 с псевдоожиженным слоем, а также реформированный газ и колошниковый газ, от CO2 на одной, единственной, стадии обработки и отрегулировать на желаемый химический состав таким образом, что эти газы - после нагрева до температуры восстановительного газа, предпочтительно до температуры между 800oC и 900oC - имеются в распоряжении как восстановительный газ, имеющий высокий восстановительный потенциал. За счет этого стадия 8 окончательного восстановления снабжается особенно большим количеством восстановительного газа и благодаря этому, несмотря на сравнительно высокую температуру, на стадии 8 окончательного восстановления, невзирая на большое количество восстановителей, имеющихся в распоряжении, опасности возникновения "слипания" не существует.

Нагрев части восстановительного газа, отводимого по ответвленному трубопроводу 22, осуществляется регенеративно, рекуперативно или путем частичного сжигания этого газа, причем эти способы нагрева применяются по отдельности или в комбинации по два или по три. Согласно варианту, представленному на фиг. 1, к газоподогревателю 20 по трубопроводу 25 подводится часть колошникового газа, а также по трубопроводу 26 - природный газ и сжигается.

Реактор 2 с псевдоожиженным слоем, в котором происходит предварительное восстановление рудной мелочи, снабжается намного меньшим количеством восстановительного газа, который к тому же имеет невысокий восстановительный потенциал, что является, однако, достаточным для предварительного восстановления. Так как достигаемая здесь степень восстановления восстанавливаемого материала ниже, чем на стадии 8 окончательного восстановления, "слипания" не происходит. Выбор габаритов этого реактора 2 с псевдоожиженным слоем и его газоподводящих и газоотводящих трубопроводов 11 осуществляется поэтому с учетом незначительного количества восстановительного газа, пропускаемого через этот реактор 2 с псевдоожиженным слоем. Прореагировавший восстановительный газ, выходящий из этого реактора 2 с псевдоожиженным слоем, подводится к трубопроводу 11 к стадии 5 предварительного нагрева, то есть к реактору 1 с псевдоожиженным слоем. Если восстановительный газ, выходящий из реактора 2 с псевдоожиженным слоем, не используется целиком для предварительного нагрева, часть его может подводиться по трубопроводу 27 к скрубберу 28 и отводиться по трубопроводу 29 для отвода газа и, в случае необходимости, через трубопровод 29', показанный штриховой линией, на рециркуляцию.

Устройство для очистки от CO2, предпочтительно, можно снабдить байпасным трубопроводом 30 для частичного количества возвращаемого восстановительного газа, причем байпасный трубопровод 30 сообщен с трубопроводом, соединяющим устройство 19 для очистки от CO2 с газоподогревателем 20. Через этот байпасный трубопровод 30 рециркуляционный восстановительный газ может смешиваться с газом, очищенным, в значительной мере, от CO2, причем путем регулирования количества или управления количеством можно простым образом установить желаемый химический состав газовой смеси, то есть восстановительного газа.

Для регулирования температуры рудной мелочи на стадии 5 предварительного нагрева можно подводить к стадии 5 предварительного нагрева, то есть к реактору 1 с псевдоожиженным слоем, по трубопроводу 31 кислородсодержащий газ, например воздух или кислород, вследствие чего происходит частичное сжигание или, в случае необходимости, также полное сжигание прореагировавшего восстановительного газа, подводимого к стадии 5 предварительного нагрева. Путем управления частичным сжиганием можно регулировать температуру рудной мелочи и при предварительном нагреве таким образом, что оптимизируются температуры на последующих стадиях 7,8 восстановления. При полном сжигании получающийся дымовой газ отводится после скруббера 13 по трубопроводу 12', показанному штриховой линией, в окружающее пространство. Для управления сжиганием в реакторе 1 с псевдоожиженным слоем можно также подавать природный газ в трубопровод 11 (по трубопроводу 14' для природного газа, показанному штриховой линией).

В форме выполнения установки согласно изобретению, представленной на фиг. 2, к газореформеру 15 подводится как колошниковый газ, так и восстановительный газ, отводимый от стадии 8 окончательного восстановления по ответвленному трубопроводу, а именно после смешивания с реформируемым природным газом и газореформер служит в этом случае в качестве устройства для очистки от CO2 и газонагревателя для колошникового газа и для восстановительного газа, подаваемого по ответвленному трубопроводу.

Очистка от CO2 природным газом осуществляется при этом по следующему уравнению реакции:

CO2 + CH4 = 2CO + 2H2.

Также осуществляется превращение H2O, содержащейся в восстановительном газе, по аналогичному уравнению (Steam Reforming):

H2O + CH4 = СО + 3H2.

Часть колошникового газа применяется для снабжения энергией газореформера, он подводится по трубопроводу 25 вместе с природным газом, который подводится по трубопроводу 26.

Изобретение не ограничивается примерами выполнения, представленными на фиг. 1 и 2, и может видоизменяться в различных направлениях. Например, можно выбирать количество реакторов с псевдоожиженным слоем по потребности.

Пример А:

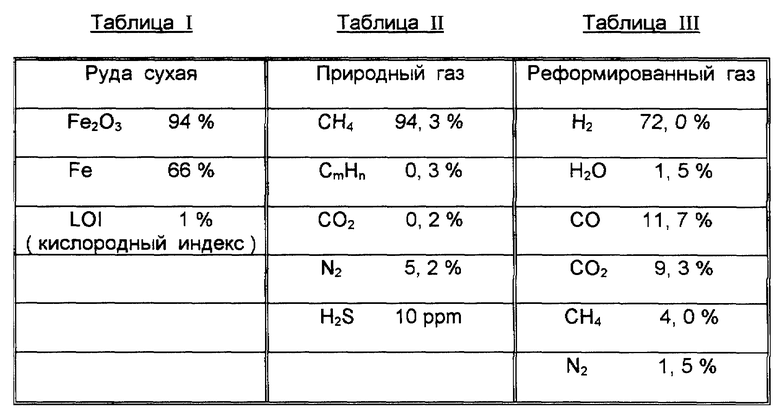

В установке, показанной на фиг. 1, для получения 70 т губчатого железа применяли 100 т руды с составом, приведенным в таблице I.

В газореформер 15 из природного газа с химическим составом, указанным в таблице II, получали реформированный газ с химическим составом, приведенным в таблице III.

Этот реформированный газ, полученный в количестве 56000 Нм3/час, смешивался с 65100 Нм3/час колошникового газа, возвращенного по трубопроводу 12 для отвода колошникового газа, а также с 87500 Нм3/час восстановительного газа, отведенного по ответвленному трубопроводу 22 от стадии 8 окончательного восстановления. Эта газовая смесь имела химический состав, указанный в таблице IV; она была подвергнута очистке от CO2 и последующему нагреву. После выхода из газонагревателя 20 он имел химический состав, приведенный в таблице V.

После этого в распоряжении имелся очищенный таким образом от CO2 и нагретый восстановительный газ в количестве, равном 198000 Нм3/час, при температуре 850oC на стадии 8 окончательного восстановления.

Пример В

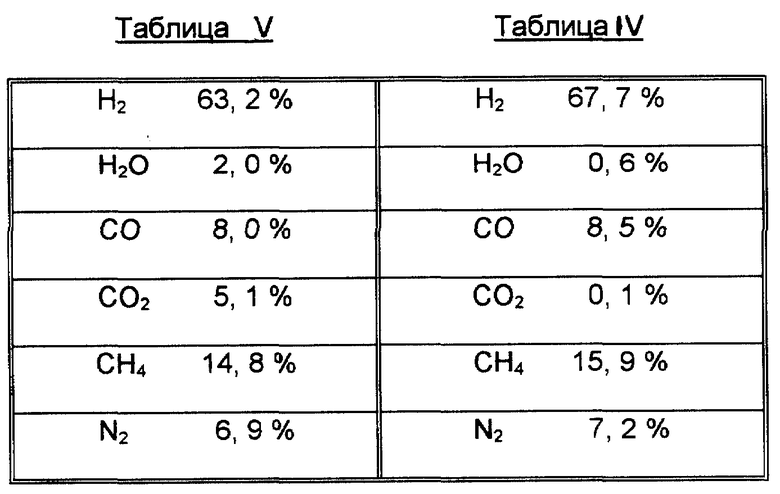

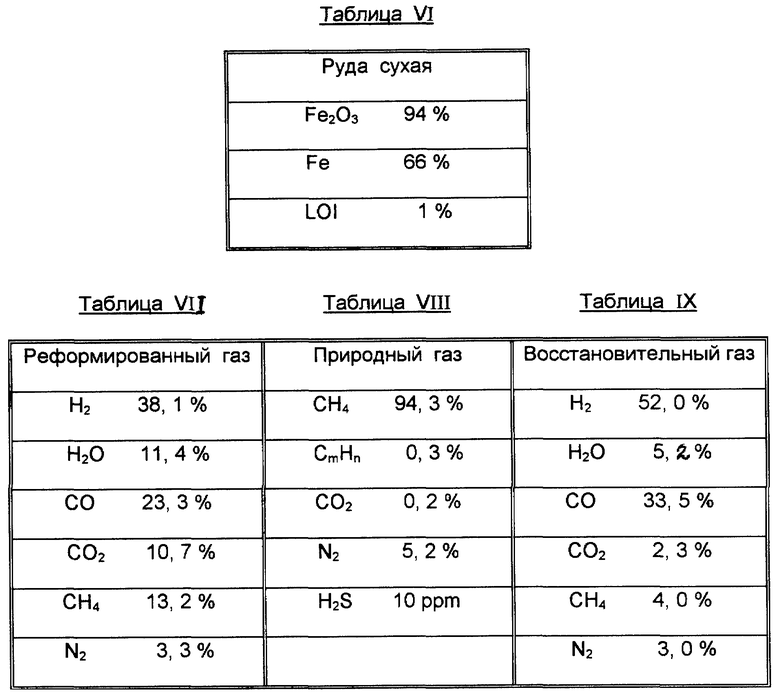

В установке, показанной на фиг. 2, для получения 70 т губчатого железа применяли 100 т руды с химическим составом, приведенным в таблице VI.

В реформер 15 подают всего 135750 Нм3/час реформированного газа с химическим составом, приведенным в таблице VII, который состоит из смеси 43000 Нм3/час частично использованного восстановительного газа после стадии 8 окончательного восстановления, 73000 Нм3/час колошникового газа, подводимого по трубопроводу 12, 13750 Нм3/час природного газа, подводимого по трубопроводу 14. Природный газ имеет состав, приведенный в таблице VIII.

Восстановительный газ, полученный в реформере 15 и подведенный на стадию 8 окончательного восстановления, с химическим составом, приведенном в таблице IX, составляет 169000 Нм3/час. Полученный из колошникового газа и природного газа горючий газ, подводимый к реформеру 15, составляет 38650 Нм3/час.

Сущность изобретения: способ прямого восстановления содержащего оксид железа материала в форме частиц способом псевдоожиженного слоя заключается в том, что исходный материал подвергают предварительному восстановлению с помощью восстановительного газа на, по меньшей мере, одной стадии предварительного восстановления и затем восстанавливают до губчатого железа на стадии окончательного восстановления. Восстановительный газ получают частично из подведенного свежего восстановительного газа и из колошникового газа, получающегося при прямом восстановлении железосодержащего материала, и подводят на стадию окончательного восстановления, где он вступает в реакцию, после чего отводят и затем часть его подводят на, по меньшей мере, одну стадию предварительного восстановления. После его превращения в стадии предварительного восстановления часть газа отводят, подвергают промывке и в заключение отводят как колошниковый газ. Другую часть пропускают по ответвленному трубопроводу, промывают, очищают от CO2, а также нагревают и затем применяют в качестве восстановительного газа. Свежий восстановительный газ получают из синтез-газа, например реформированного газа, и весь восстановительный газ, подводимый на стадии окончательного восстановления, очищают от CO2 на одной, единственной, стадии газоподготовки и кондиционирования по ее химическому составу и в заключение нагревают. Установка содержит устройство для газоподготовки и химического кондиционирования газа, который установлен перед реактором, расположенным последним в направлении прохождения материала и к которому подключен газонагреватель. Изобретение позволит обеспечить восстановление без возникновения "слипания" при сведении к минимуму носителей углеводорода, применяемых для получения восстановительного газа. 2 с. и 12 з.п.ф-лы, 2 ил., 9 табл.

| Привод ведущего вала лентопротяжного механизма аппарата магнитной записи | 1980 |

|

SU1163353A1 |

| Способ получения малоуглеродистого губчатого железа или железного порошка | 1969 |

|

SU281497A1 |

| US 5082251 A, 21.01.1992 | |||

| Плавящийся мундштук для электрошлаковой сварки | 1975 |

|

SU571358A1 |

| Космический аппарат дистанционного зондирования Земли микрокласса | 2017 |

|

RU2651309C1 |

| US 3475161, 28.10.1969 | |||

| US 5370727 A, 06.12.1994. | |||

Авторы

Даты

2000-05-10—Публикация

1996-10-08—Подача