Группа изобретений относится к области электротехники и может быть использована в производстве высоковольтных вводов трансформаторов, выключателей и других электротехнических устройств.

Основной конструктивной частью высоковольтных вводов является изоляционный остов, представляющий собой токоведущую металлическую трубу (или стержень) с изоляцией конденсаторного типа, т.е. пропитанной бумажной изоляцией, разделенной на слои проводящими уравнительными обкладками (например, патенты GB 1129995, 1968 г.; US 4312123, 1982 г. и US 4505033, 1985 г.). Пропитка бумажной изоляции производится маслом или отверждаемой смолой.

Известна установка для изготовления остовов высоковольтного ввода с пропитанной смолой бумажной изоляцией, которая содержит узел подачи пропитывающего состава и устройство для пропитки остовов, соединенные между собой трубопроводом. Узел подачи пропитывающего состава выполнен в виде двух цилиндрических камер, установленных одна над другой, каждая из которых снабжена поршнем со штоком, причем поршень верхней камеры соединен со штоком нижней камеры, а нижняя камера имеет отверстие для подачи пропитывающего состава и отверстия для вакуумирования объема камеры. Устройство для пропитки остовов содержит две камеры, расположенные одна над другой, и сборник пропитывающего состава, при этом верхняя камера имеет технологические отверстия для вакуумирования и создания избыточного давления и предназначена для размещения в ней остовов высоковольтных вводов, а нижняя камера сообщается с нижними частями остовов и соединена трубопроводом с нижней камерой узла подачи пропитывающего состава (патент на полезную модель RU 31176, 2003 г.).

Изготовление остовов высоковольтного ввода на данной установке производится следующим образом. Поршень нижней камеры узла подачи пропитывающего состава устанавливают в крайнее верхнее положение, после чего камеру вакуумируют и подают в нее пропитывающий состав.

В пространство над поршнем верхней камеры подают сжатый воздух. Давление верхнего поршня передается поршню, находящемуся в нижней камере. Поршень достигает поверхности пропитывающего состава и вытесняет его в нижнюю камеру устройства для пропитки остовов. Вакуумирование пространства нижней камеры над поршнем продолжают в течение всего процесса пропитки остова.

Верхнюю камеру устройства для пропитки остовов высоковольтных вводов перед началом процесса пропитки изоляции вакуумируют. Пропитывающий состав поступает через трубопровод в нижнюю камеру устройства для пропитки остовов и далее через нижние концы остовов - в изоляцию остовов. Герметичная оболочка остовов обеспечивает направленное движение пропитывающего состава в бумажной изоляции остова. Избыток пропитывающего состава стекает из остовов сверху в сборник.

Недостатками такой установки являются сложность конструкции узла подачи и трудоемкость обслуживания установки в целом.

Предлагаемая конструкция установки и реализуемый с ее помощью способ изготовления остовов высоковольтных вводов позволяют значительно уменьшить указанные недостатки.

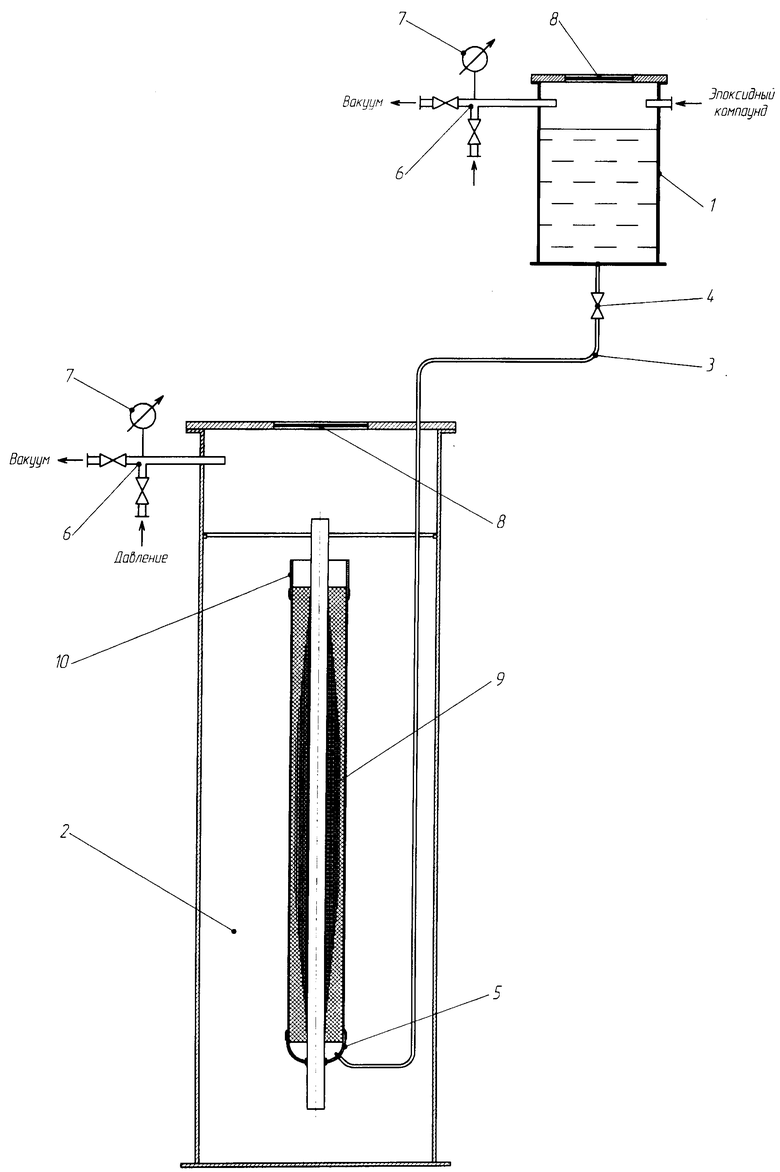

Установка для изготовления остова высоковольтного ввода с изоляцией, пропитанной эпоксидным компаундом, включает камеру подачи компаунда и камеру пропитки, соединенные между собой трубопроводом. Объем камер определяется массогабаритными размерами изготавливаемых остовов высоковольтных вводов. Камера подачи компаунда расположена выше камеры пропитки при оптимальном расстоянии по вертикали 3-4 м. В верхней части камер подачи и пропитки находятся патрубок для откачки воздуха и патрубок для создания избыточного давления. Соединяющий камеры трубопровод проходит от нижнего торца камеры подачи эпоксидного компаунда внутрь камеры пропитки и снабжен на конце раструбом для надевания на остов высоковольтного ввода. В верхней части камер подачи и пропитки выполнены смотровые окна для визуального контроля технологических процессов.

Способ изготовления остова высоковольтного ввода включает намотку на токоведущую трубу или стержень слоев изоляции, чередующихся с проводящими уравнительными обкладками, пропитку изоляции остова эпоксидным компаундом с последующей термической полимеризацией при избыточном давлении. Для ряда конструкций остовов намотка выполняется без применения токоведущих трубы или стержня. В качестве материала для изоляции преимущественно используют стеклоткань.

Для пропитки остов с намотанной изоляцией помещают в камеру пропитки в вертикальном положении. Боковую поверхность изоляции остова, а также стакана и раструба для герметизации охватывают бандажом из материала непроницаемого для эпоксидного компаунда. Бандаж может быть образован намоткой слоя двухсторонней клейкой ленты и слоя армированной клейкой ленты. Возможно также использование термоусаживаемого рукава (отрезка трубы) в качестве бандажа. Раструб, расположенный на нижнем торце изоляции, соединен трубопроводом с камерой подачи и обеспечивает беспрепятственное поступление эпоксидного компаунда к нижнему торцу изоляции. Сверху на изоляции устанавливают стакан - полый цилиндр без днища, расположенный на верхнем торце изоляции, что позволяет скомпенсировать усадку компаунда при полимеризации. Верхняя кромка стакана находится выше верхнего торца изоляции. Камеру пропитки вакуумируют до остаточного давления, не превышающего 0,3 мм рт. ст.

Подача пропитывающего компаунда из камеры подачи в камеру пропитки к нижнему торцу остова производится за счет гидростатического давления при разнице высот между камерами подачи и пропитки. Оптимальное расстояние между камерами по вертикали составляет 3-4 метра. Температуру в камерах во время пропитки поддерживают одинаковой на уровне 50°С. После подъема уровня компаунда в остове выше верхней кромки изоляции и заполнения им до половины объема стакана, дальнейшую подачу компаунда прекращают.

Отверждение (полимеризацию) компаунда производят под давлением не менее 6 кг/см2 при постепенном повышении температуры до 120°С со скоростью 0,5-2 град/час и дальнейшем ее снижении со скоростью 0,5-2 град/час до 50°С. Время подъема температуры и выдержки определяется массогабаритными размерами изоляции. Изоляцию, пропитанную компаундом, выдерживают в камере пропитки от 3 до 15 суток до полного завершения процесса полимеризации.

После окончательного отверждения компаунда с остова снимают раструб и стакан и производят механическую обработку в соответствии с конструкторской документацией.

Конструкция установки иллюстрируется чертежом, на котором позицией 1 обозначена камера подачи компаунда, а позицией 2 - камера пропитки. Камера 1 подачи компаунда и камера 2 пропитки соединены между собой трубопроводом 3 с вентилем 4. Трубопровод 3 закрепляется на раструб 5. В верхней части камер 1 и 2 находятся патрубки 6 для откачки воздуха и для создания избыточного давления. В крышках камер подачи 1 и пропитки 2 выполнены смотровые окна 8. Камера 1 подачи компаунда расположена выше камеры 2 пропитки. Соединяющий камеры 1 и 2 трубопровод 3 проходит от нижнего торца камеры 1 подачи внутрь камеры 2 пропитки через ее крышку.

Для последующей пропитки смолой остов 9 с намотанной изоляцией, стаканом 1, раструбом 5 и бандажом из непроницаемого для компаунда материала помещают в камеру 2 пропитки. Снизу изоляцию охватывают бандажом 5 так, чтобы нижняя кромка изоляции находилась немного выше выходного отверстия трубопровода 3. Камеры подачи 1 и пропитки 2 вакуумируют, после чего подают компаунд из камеры 1 подачи, открыв вентиль 4. Компаунд постепенно пропитывает изоляцию снизу вверх, при этом вакуумирование объема камер 1 и 2 не прекращают. На верхнем торце изоляции расположен стакан 10. Пропитка компаундом производится до заполнения примерно половины стакана 10. Температура во время процесса пропитки в камерах 1 и 2 поддерживается на уровне 50°С.

После завершения пропитки вентиль 4 и перекрывают, и проводят полимеризацию компаунда. Для этого в камере 2 пропитки повышают давление, путем подачи осушенного сжатого воздуха, инертного газа или кремнийорганической жидкости через патрубок 6. Одновременно начинают постепенный подъем температуры в камере 2 в соответствии с заданием и выдерживают до полного завершения процесса полимеризации компаунда. Время подъема температуры и выдержки, а также применение жидкости в технологическом процессе определяется массогабаритными размерами изоляции. Вакуум и избыточное давление контролируется посредством моновакууметров 7.

Пример осуществления способа.

В камеру подачи, расположенную на 3,6 выше камеры пропитки, загрузили эпоксидную смолу марки ЭД-20 и компоненты для ее последующего отверждения общей массой 6 кг. Состав из смолы и компонентов (эпоксидный компаунд) перемешали до однородности и нагрели до 50°С. Остов для высоковольтного ввода с шестью слоями изоляции из стеклоткани, намотанными на токоведущий стержень и разделенными проводящими уравнительными обкладками, оснастили стаканом и раструбом и охватили бандажом из армированной клейкой ленты, непроницаемой для компаунда. Остов установили в камеру пропитки, и присоединили к раструбу трубопровод, по которому компаунд поступает в камеру пропитки. Из камер подачи и пропитки откачали воздух до остаточного давления 0,3 мм рт.ст. и установили температуру в них 50°С. Не прекращая работу насоса, откачивающего воздух из камеры пропитки, к изоляции остова из камеры подачи самотеком пустили компаунд. После пропитки изоляции компаундом на всю высоту снизу доверху и появления слоя его в стакане остановили вакуум-насос, и подачу компаунда прекратили.

Полимеризацию (отверждение) компаунда вели следующим образом. В камеру пропитки подали сжатый осушенный воздух под давлением 6 кг/см2 и начали постепенно повышать температуру со скоростью 2 град/час. После достижения температуры 120°С дальнейшее нагревание прекратили и постепенно снижали температуру до начальной 50°С. Весь процесс занял 4 суток. После извлечения из камеры пропитки и контроля качества изоляции остов высоковольтного ввода был передан для дальнейшей механической обработки, оснащения внешней изоляцией и элементами механических конструкций в соответствии с конструкторской документацией.

Использование предлагаемых установки и способа позволит изготовлять остовы с изоляцией из стеклоткани, пропитанной эпоксидным компаундом, для высоковольтных вводов, имеющих высокие электрические и механические характеристики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСТОВА ВЫСОКОВОЛЬТНОГО ВВОДА | 2013 |

|

RU2548164C1 |

| СПОСОБ ВАКУУМНО-НАГНЕТАТЕЛЬНОЙ ПРОПИТКИ И ЗАПЕЧКИ ИЗОЛЯЦИИ ВЫСОКОВОЛЬТНЫХ ВВОДОВ | 2008 |

|

RU2362227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШЕК С ТОРЦЕВЫМ ОХЛАЖДЕНИЕМ ДЛЯ ЭЛЕКТРОФИЗИЧЕСКИХ УСТАНОВОК | 1991 |

|

RU2037897C1 |

| СПОСОБ ЧУЙКО ПРОТИВОКОРРОЗИЙНОЙ ЗАЩИТЫ СВАРНОГО СОЕДИНЕНИЯ ТРУБ С ВНУТРЕННИМ ЗАЩИТНЫМ ПОКРЫТИЕМ | 2013 |

|

RU2552627C2 |

| Электроизоляционный материал,спо-СОб изгОТОВлЕНия элЕКТРОизОляциОН-НОгО МАТЕРиАлА и СпОСОб изгОТОВлЕ-Ния изОляции ОбМОТОК элЕКТРичЕСКиХМАшиН | 1978 |

|

SU794673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТУШКИ ВЫСОКОВОЛЬТНОГО ЭЛЕКТРОТЕХНИЧЕСКОГО УСТРОЙСТВА | 2014 |

|

RU2566810C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНОЙ ИЗОЛЯЦИИ ОБМОТОК ВЫСОКОВОЛЬТНЫХ ЭЛЕКТРИЧЕСКИХ МАШИН | 2007 |

|

RU2333586C1 |

| Способ изготовления изоляции обмоток электрических машин | 1972 |

|

SU474078A1 |

| СПОСОБ НАМОТКИ СОЛЕНОИДА СИЛЬНОГО МАГНИТНОГО ПОЛЯ | 2012 |

|

RU2497218C1 |

| Электроизоляционная лента и способ ее изготовления | 1978 |

|

SU878081A1 |

Группа изобретений относится к области электротехники и может быть использована в производстве высоковольтных вводов трансформаторов, выключателей и других электротехнических устройств. Установка для изготовления остова высоковольтного ввода с изоляцией, пропитанной эпоксидным компаундом, содержит камеру подачи компаунда и камеру пропитки, соединенные между собой трубопроводом. В верхней части камеры подачи и пропитки находятся патрубки для откачки воздуха и для создания избыточного давления. Камера подачи компаунда расположена выше камеры пропитки, а соединяющий камеры трубопровод проходит от нижнего торца камеры подачи компаунда внутрь камеры пропитки и снабжен на конце раструбом для надевания на изоляцию остова. Способ изготовления остова высоковольтного ввода включает намотку на токоведущую трубу, или стержень, или без них слоев изоляции из стеклоткани или стекловолокна, чередующихся с проводящими уравнительными обкладками, размещение остова в вертикальном положении в вакуумируемой камере пропитки, присоединение раструба трубопровода подачи компаунда к нижнему торцу изоляции и стакана к верхнему торцу изоляции, оснащение наружной поверхности изоляции бандажом, непроницаемым для компаунда, пропитку изоляции путем подачи пропитывающего компаунда и дальнейшего подъема его уровня в остове выше верхней кромки изоляции и последующее отверждение, при этом камеру подачи пропитывающего компаунда располагают выше камеры пропитки и подачу производят за счет перепада высот между этими камерами. Техническим результатом является возможность изготовления остова с изоляцией из стеклоткани, пропитанной эпоксидным компаундом. 2 н. и 6 з.п. ф-лы, 1 ил.

1. Установка для изготовления остова высоковольтного ввода с изоляцией, пропитанной эпоксидным компаундом, содержащая камеру подачи компаунда и камеру пропитки, соединенные между собой трубопроводом, причем в верхней части камеры подачи и пропитки находятся патрубки для откачки воздуха и для создания избыточного давления, отличающаяся тем, что камера подачи компаунда расположена выше камеры пропитки, а соединяющий камеры трубопровод проходит от нижнего торца камеры подачи компаунда внутрь камеры пропитки и снабжен на конце раструбом для надевания на изоляцию остова.

2. Установка по п.1, отличающаяся тем, что в крышке камеры подачи и пропитки выполнено смотровое окно.

3. Способ изготовления остова высоковольтного ввода, включающий намотку на токоведущую трубу или стержень или без них слоев изоляции из стеклоткани или стекловолокна, чередующихся с проводящими уравнительными обкладками, размещение остова в вертикальном положении в вакуумируемой камере пропитки, присоединение раструба трубопровода подачи компаунда к нижнему торцу изоляции и стакана к верхнему торцу изоляции, оснащение наружной поверхности изоляции бандажом, непроницаемым для компаунда, пропитку изоляции путем подачи пропитывающего компаунда и дальнейшего подъема его уровня в остове выше верхней кромки изоляции и последующее отверждение, при этом камеру подачи пропитывающего компаунда располагают выше камеры пропитки и подачу производят за счет перепада высот между этими камерами.

4. Способ по п.3, отличающийся тем, что расстояние между камерами по вертикали составляет 3÷4 м.

5. Способ по п.3, отличающийся тем, что оснащение изоляции бандажом производят намоткой слоя двухсторонней клейкой ленты и слоя армированной клейкой ленты.

6. Способ по п.3, отличающийся тем, что вакуумирование камеры пропитки осуществляют до остаточного давления 0,3 мм рт.ст., а температуру в камерах во время пропитки поддерживают равной 50°С.

7. Способ по п.3, отличающийся тем, что отверждение эпоксидного компаунда производят под давлением не менее 6 кг/см2 при повышении температуры до 120°С со скоростью 0,5÷2 град./ч и дальнейшем ее снижении до 50°С.

8. Способ по п.7, отличающийся тем, что остов в процессе отверждения выдерживают в камере пропитки от 3 до 15 суток.

| Веялка-сортировка | 1932 |

|

SU31176A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОГАСЯЩИХСЯ КАБЕЛЕЙ, ВЫДЕЛЯЮЩИХ НИЗКИЕ УРОВНИ ДЫМА, И ИСПОЛЬЗУЕМЫЕ В НИХ ОГНЕЗАЩИТНЫЕ КОМПОЗИЦИИ | 1999 |

|

RU2237078C2 |

| GB 1129995 A, 09.10.1968 | |||

| US 4312123 A, 26.01.1982 | |||

| US 4505033 A, 19.03.1985. | |||

Даты

2010-01-27—Публикация

2008-02-14—Подача