Изобретение относится к области ремонтных работ, связанных с заменой наружной изоляции на эксплуатационных магистральных трубопроводах (нефте-, газо и др.), преимущественно больших диаметров.

Известна машина для нанесения слоя мастичной изоляции [1], содержащая обойму подачи мастики с устройством ее нанесения на поверхность трубопровода, выполненном в виде щелей и патрубков ("питателей"). Нанесение мастики осуществляется посредством свободного облива открытой наружной поверхности трубопровода. Подобная схема нанесения мастики приводит к недопустимо низкой надежности машины, невозможности получения изоляционного слоя требуемой толщины и равномерности, обусловленной быстрым остыванием мастики, контактирующей с холодным воздухом и быстроостывающими элементами ее подачи. Попытка решить эту проблему повышением температуры мастики приводит к ее излишнему разжижению и стеканию на нижнюю часть трубопровода, а попытка препятствовать этому с помощью фартука приводит к неизбежному ее пристыванию к трубопроводу во время технологических и аварийных остановок, в чем можно убедиться ознакомившись с последующими заявками тех же авторов [2].

Условия полевой эксплуатации машины (холодная поверхность металлического трубопровода большого диаметра, низкие температуры наружного воздуха, ветер), открытый плоский поддон, фартук значительных размеров, необходимость технологических остановок машины обуславливают быстрое и неравномерное остывание мастики. Снижение ее температуры ниже нижнего допустимого предела приводит к образованию т.н. "козлов" (наростов) в элементах машины, контактирующие с мастикой каналы перекрываются, детали привариваются друг к другу и к трубопроводу.

Ликвидация застывшей мастики связана с необходимостью внешних разогревов узлов, их разработки - чистки сборки, что обуславливает низкую производительность машины и обслуживающего персонала, тяжелые и опасные условия труда последнего, а также зачастую низкое качество изоляции.

Следует отметить, что нижнее расположение расходной емкости предполагает увеличение размеров нижней части траншеи (под трубопроводом), а прямая подача из нее на облив вязкой легкозастывающей мастики предполагает высокие требования к мощности, ремонтопригодности и надежности насоса.

Целью настоящего изобретения является повышение производительности и надежности машины, качества изолирования и облегчение условий ее эксплуатационного обслуживания.

Цель достигнута тем, что машина снабжена системой термостабилизации мастики во всех трех основных ее частях: обоймы подачи, поддона, насосного блока. Система включает их внешнюю термоизоляционную защиту и элементы их нагрева с автоматикой поддержания в них заданного температурного диапазона.

Обойма подачи может быть выполнена в виде расходно-накопительной емкости, устройство нанесения мастики - в виде охватывающей трубопровод кольцевой разъемной ванны П-образного сечения, размещенной гидравлически под этой емкостью и снабженной на торцах калибровочным и уплотнительным фланцами, контактирующими соответственно с изолированной и неизолированной поверхностями трубопровода.

Насос блока может быть выбран с производительностью, ограниченной результирующе-избыточной составляющей технологически необходимого расхода мастики через запорно-регулирующий клапан при нанесении на трубопровод изолирующего слоя.

Снабжение машины системой термостабилизации всего ее мастичного гидроконтура обеспечивает ее работоспособность и практически исключает аварийные остановки "размораживания" узлов с застывшей мастикой, их "прихватывание" между собой и к трубопроводу, способствует обеспечению соответствия наносимого изоляционного слоя установленным требованиям по качеству изоляции (ее адгезии с трубопроводом, толщине и др.).

Размещение основного объема термостабилизированной мастики в верхнерасположенной закрытой емкости, обеспечивающей простую надежную - самотеком - подачу мастики в ванну, использование насоса относительно небольшой мощности, а главное, применение скользящего мастичного "купания" трубопровода в закрытом объеме ванны - в совокупности обеспечивают безотказность работы машины и, соответственно, повышение ее производительности и надежности.

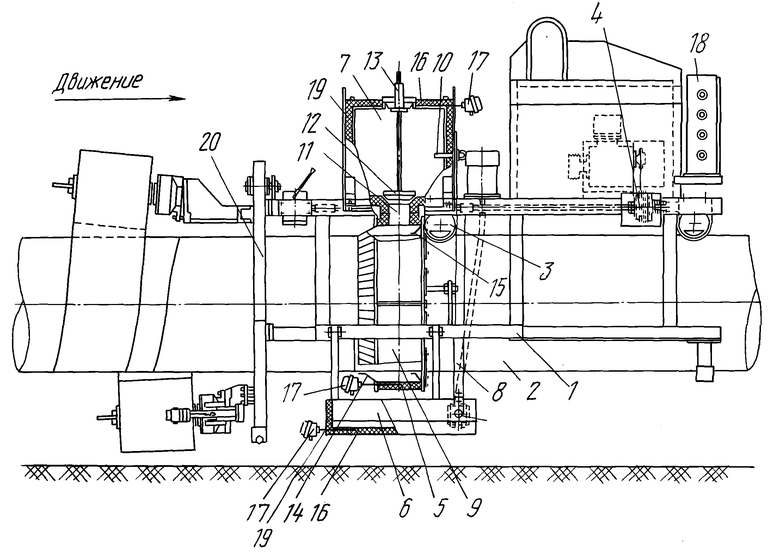

Изобретение пояснено чертежом, на котором изображен продольный разрез заявляемой машины, установленной на трубопроводе.

Машина содержит раму 1, на которой смонтировано устройство нанесения изолирующего мастичного слоя на трубопровод 2 и узел нанесения оберточной ленты на изолирующий слой. На раме 1 имеются ролики 3, последние связаны с приводом 4 перемещения машины по трубопроводу 2.

Устройство нанесения мастичного слоя содержит кольцевую разъемную ванну 5 П-образного сечения, поддон сбора мастики 6 и наносный блок подачи (возврата) мастики, включающий установленную выше ванны 5 расходно-накопительную емкость 7, связанную обогреваемым рукавом 8 с насосом 9. Емкость 7 имеет заправочный 10 и подающий 11 патрубки, в последнем установлен регулировочно-запорный клапан 12 с приводной тягой 13, снабженной ручкой с указателем (не показан) рабочих положений клапана 12. Ванна 5 выполнена разъемной и на торцевых частях имеет калибровочно-формующий 14 и уплотняющий 15 фланцы, контактирующие соответственно с изолированной и неизолированной поверхностями трубопровода 2.

Составляющие замкнутый контур движения мастики: емкость 7, ванна 5, поддон 6 и насос 9 с рукавом 8 (насосного блока подачи) снабжены системой термостабилизации мастики в машине в виде электронагревательных элементов ("ТЭНов") 16, примыкающих (контактирующих) снаружи к стенкам вышеназванных составляющих контура, и датчиков 17 температуры этих стенок. Нагревательные элементы 16 и датчики 17 связаны с независимыми блоками питания и управления (не изображены), а также сигнализацией на электропульте 18 машины. Емкость 7, ванна 5, поддон 6, насос 9 и рукав 8 снабжены охватывающей их (вместе с нагревательными элементами 16) термоизоляционной защиты в виде кожухов (рубашек) 19. Ротор 20 (со шпуледержателями) выполнен легкоразъемным для установки на трубопровод 2.

Машина эксплуатируется следующим образом. После ее установки (использовав разъемность ее соответствующих частей) на трубопроводе 2 с предварительно подготовленной (праймированной) наружной его поверхностью и заправки (мастикой - емкости 7 и поддона 6), закреплений оберточной ленты на трубопроводе 2 оператор ручкой тяги 13 открывает клапан 12, устанавливая заданный (в соответствии с намеченной скоростью движения машины) расход мастики. После временной выдержки, необходимой для гарантированного смачивания всей поверхности трубопровода 2, находящейся в ванне 5, включается привод движения машины 4 и ротора 20 нанесения оберточной ленты.

Таким образом, при движении машины осуществляется последовательный облив технологически необходимым объемом мастики всей поверхности трубопровода 2 в перемещаемой ванне 5, последующее калибрующее формирование этой массы в изоляционный слой заданной толщины посредством воздействия фланца 14 и, наконец, завершающее покрытие этого слоя оберточной лентой посредством вращающегося ротора 20 со шпулями. При этом излишки мастики через дренажные каналы, фланцевые зазоры (не показаны на чертеже) попадают в поддон 6 и далее с помощью насоса 9 через рукав 8 - в емкость 7.

Производительность (мощность) насоса 9 и пропускная способность рукава 8 в данном случае ограничены излишком (избыточной составляющей) технологически необходимого расхода мастики при изолирующем обливе трубопровода 2.

Таким образом, мастика циркулирует по замкнутому контуру, каждая составляющая которого (емкость 7, ванна 5, поддон 6, насос 9 и рукав 8) поддерживают свою и ее температуру в требуемом диапазоне, компенсируя потери тепла при контакте с трубопроводом 2 и наружным воздухом в открытом поддоне 6. Термостабилизация мастики во всех составляющих контура особенно необходима при технологических и других остановках машин ( для смены шпуль, заправки мастикой, ремонте), когда клапаном 12 сквозная циркуляция горячей мастики через ванну 5 и поддон 6 перерывается.

Застыванию мастики в этих случаях препятствует поддержание заданного температурного режима в первую очередь в камере 5 и поддоне 6, а также перекачке насосом 9 мастики из открытого поддона 6 в закрытую термостабилизированную емкость 7.

Эксплуатация опытных образцов машины МИАД-820, изготовленной фирмой Промтех-НН, г.Н.Новгород на основе заявляемого изобретения, подтвердила ее значительные преимущества перед всеми известными эксплуатационникам аналогами по критериям производительности, условий труда обслуживающего персонала, пожарной безопасности и др.

По утверждению эксплуатационников машина МИАД-820 (в основе которой лежит заявляемое изобретение) - это впервые удовлетворивший их образец из всех предложенных нашей промышленностью за последние десятилетия.

Источники информации.

1. (Прототип) Авт. свид. N 531392, кл. F 10 L 59/00, 1984.

2. Авт. свид. N 1031272, кл. F 16 L 59/00, 1985.

Используют при строительстве и ремонте трубопроводов. На раме установлены устройство для нанесения мастики на наружную поверхность трубопровода и узел намотки на трубопровод оберточной ленты. Машина перемещается по трубопроводу на приводных роликах. Устройство для нанесения мастики содержит кольцевую разъемную ванну, поддон и насосный блок подачи мастики из накопительной емкости. Все агрегаты контура движения мастики - емкость, ванна, поддон и насос с подающим рукавом - снабжены системой термостабилизации мастики. После установки машины на трубопроводе задают расход мастики в соответствии со скоростью движения машины. Смачивание наружной поверхности трубопровода осуществляют в ванне, после чего на трубопровод наматывают оберточную ленту. Повышает качество и надежность изоляции трубопровода. 2 з.п. ф-лы, 1 ил.

Авторы

Даты

1999-01-20—Публикация

1997-12-16—Подача