Изобретение относится к области устройств для нанесения ленточных покрытий на наружную поверхность трубных и подобных элементов, в частности обмоточных узлах машин для ремонтной замены наружной изоляции магистральных трубопроводов.

Ленточное изоляционное покрытие на наружную поверхность магистрального трубопровода, наносится посредством вращения обмоточного ротора двигающейся изоляционной машины, с установленными на нем с помощью шпуледержателей шпулями (рулонами ленты).

Необходимым условием обеспечения качества изоляции трубопровода является постоянство натяга определенной величины изолирующей ленты при ее намотке. При слабом натяжении ленты неплотно облегает трубопровод по всему периметру, образуя воздушные мешки, что не допустимо. Для создания необходимого натяга на существующих машинах используют торможение шпуль с помощью простейших резьбовых зажимных устройств (шайба с гайкой) затягиваемых вручную.

Ввиду того, что при расходе ленты со шпули ее уменьшающийся диаметр, при постоянном моменте торможения приводит к увеличению натяга ленты. Удовлетворительное ручное уменьшение тормозного зажима шпули при этом практически невозможно, о гарантиях качества изоляции в этом случае говорить не приходится.

Известно устройства автоматического обеспечения постоянства заданной величины натяга ленты [1], представляющее собой установленный между шпуледержателем и трубопроводом тормозной ролик, фрикционно взаимодействующий с клеевой поверхностью изоляционной ленты. Ось ролика снабжена гидротормозом его вращение с регулирующе-установочным дросселем.

Такое решение в виде отдельного узла конструктивно неоптимально и не может надежно реализовать фрикционное взаимодействие с различными типами изоляционных и других лент в полевых условиях. Известно компактное решение [2] , обеспечивающее отслеживание (уменьшение) момента торможения шпули по мере расходования ленты на ней оно выполнено в виде установленного на оси шпуледержателя инерционного фрикционного тормоза, реализующего увеличение инерционного поджима радиально подвижного фрикционного элемента, при повышении скорости вращения шпули по мере израсходования его ленты.

Недостатком известного устройства является его ненадежность (практически - непригодность) для использования в машинах полевой изоляции магистральных трубопроводов большого диаметра, обусловленная невозможностью при небольшой скорости вращения шпули удовлетворительно реализовывать ее увеличение в пропорциональное изменение момента торможения.

Целью заявляемого изобретения является повышение надежности и расширения областей применения (универсальности) шпуледержателя.

Цель достигнута тем, что устройство фрикционного торможения оси шпуледержателя снабжено пружиной сжатия его фрикционных элементов, а следящий узел выполнен в виде подвижного упора этой пружины и кинематически связанного с ним следящего ролика, опирающегося на наружную поверхность ленты на шпуле.

Устройство торможения может быть выполнено в виде дискового тормоза, соосного с шпулевой трубчатой осью, внутри которой размещена пружина сжатия, опертая одним концом на грибок соосной с ней тяги, связанной с нажимным элементом тормоза, а другим - на подвижный осевой упор, выполненный в виде кулачка кинематической цепи, содержащий размещенный на роторе двуплечий рычаг, передающее плечо которого контактирует с кулачком, а задающее снабжено осью для размещения опорного ролика.

В шпуледержателе кинематические элементы цепи "поверхность ролика - ось" могут быть выполнены электропроводными, образующими электрическую разрядную цепь (для снятия статического электричества). Такое выполнение шпуледержателя позволяет иметь надежное торможение шпули при автоматическом поддержании заданного значения натяга ленты при ее изоляционной намотке на трубопровод любого диаметра.

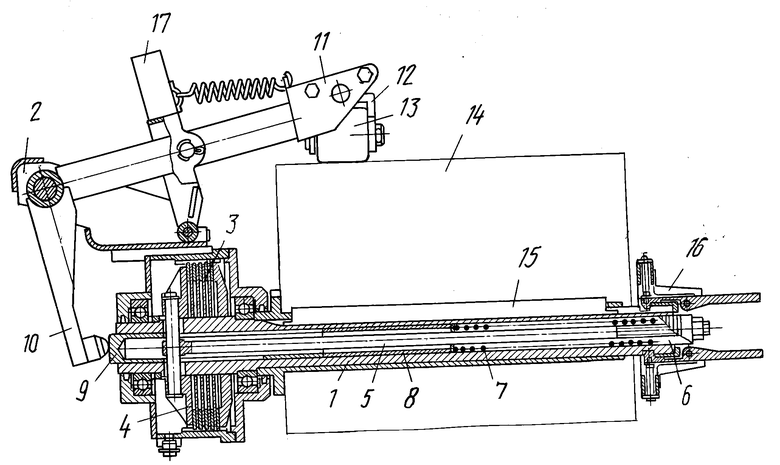

Предложение пояснено чертежом, на котором изображен осевой разрез предлагаемого шпуледержателя. Шпуледержатель включает ось 1, установленную с помощью подшипников, в кронштейне 2, закрепленном на обмоточном роторе изоляционной машины, устройства фрикционного торможения оси 1 и размещенный на кронштейне 2 следящий узел регулирования момента торможения.

Устройство фрикционного торможения выполнено в виде дискового тормоза 3, соосного с осью 1. Его поворот на неподвижные диски связаны с кронштейном 2, а подвижные - с осью 1 и нажимным элементом 4, который в свою очередь связан через размешенную в канале оси 1 тягу 5 (с опорно-регулирующим грибком 6), с пружиной 7 сжатия дисков тормоза 3. Пружина 7 через сменный трубчатый упор 8 кулачок 9 с передающим плечом двуплечего рычага 10 следящего узла регулирования момента торможения. Другое задающее плечо 11 двуплечего рычага снабжено поворотной вилкой 12 с осью для установления ролика 13, опирающегося на наружную цилиндрическую поверхность ленты на шпуле 14, зафиксированной от проворота на оси 1 с помощью поворотных ножей 15 и от схода с оси 1 фиксирующим упором 16. На задающем плече 11 двуплечего рычага, установлен снабженный ручкой кулачок 17 отвода ролика 13 при смене шпули 14. Ролик 13 выполнен из токопроводящего материала и через промежуточные кинематические электропроводные элементы заземлен (связан электростатически) через ось 1 с кронштейном 2.

Шпуледержатель используют следующим образом.

При отведенном ролике 13 и снятом упоре 16 на ось 1 надевают шпулю с намотанною на нее лентой, фиксируемую на оси ножами 15 и упором 16, после чего отводом кулачка 17 под действием пружины 7, сжимающей диски тормоза 3, через трубчатый упор 8, двуплечий рычаг 10, ролик 13 опирается на ленточную поверхность шпули 14. При изолировании трубопровода лента сматывается с вращающейся шпули 14 с величиной натяга зависящим от постоянной характеристики тормоза 3 и от усилия пружины 7, сжимающей диски этого тормоза. Усилие же пружины зависит от длины предварительно установленного трубчатого упора 8, от регулирующего положения грибка 6 на тяге 5 (с помощью их резьбового соединения) и от осевого положения кулачка 9, определяемым положением ролика 13 на ленточной поверхности шпули 14.

При расходе ленты (уменьшение ее диаметра на шпуле 14) двуплечий рычаг поворачивается по часовой (на чертеже) стрелке, ослабляя поджим пружины 7 трубчатым упором 8 и соответственно уменьшается момент торможения тормоза 3. Подбором размеров конструктивных элементов тормоза и следящего узла несложно реализовать линейный закон отслеживания:"радиус ленты на шпуле - тормозной момент", что обеспечит постоянство выбранного значения натяжения ленты по мере ее израсходования из шпули 14. Грубое изменение величины натяга ленты осуществляется заменой тарированных по длине трубчатых упоров 8 и пружины 7, а тонкое регулирование - резьбовым перемещением грибка 6 относительно оси 1. Обеспечение электрической связи ленточной поверхности шпули с ее центровой частью (через цепь: ролик - ось шпули) позволяет в значительной степени снять высокие электростатические заряды с этой поверхности, образующиеся при отделении ряда типов использованных лент со шпули 14 и служащие причиной искровых разрядов на корпус, недопустимых в условиях использования изоляционными машинами легковоспламеняющихся материалов - грунтовок и мастик.

Используют при строительстве и ремонте трубопроводов для нанесения на их наружную поверхность ленточной изоляции. На полой оси шпуледержателя размещен дисковый тормоз, подвижные диски которого соединены с осью. Нажимной элемент дискового тормоза взаимодействует через размещенную в полой оси тягу с пружиной сжатия. Последняя через упор и кулачок воздействует на передающее плечо рычага следящего узла регулирования момента торможения. Задающее плечо рычага снабжено роликом, который опирается на наружную поверхность ленты на шпуле. При уменьшении диаметра шпули ленты в ходе изоляции трубопровода уменьшается тормозной момент оси шпули, что обеспечивает постоянство натяжения ленты при ее намотке на трубопровод. Кинематическая цепь "ролик - ось шпули" выполнена электропроводной, что обеспечивает отвод электрических зарядов с изоляционной ленты. Повышает надежность и качество изоляции. 2 з.п. ф-лы. 1 ил.

Авторы

Даты

1999-02-10—Публикация

1997-12-16—Подача