Изобретение относится к области переработки твердых отходов огневым методом, конкретнее к конструкции установки для термической переработки отходов, и может быть использовано как в коммунальном хозяйстве, так и в промышленности.

Известно устройство для сжигания твердых отходов, содержащее камерную печь, состоящую из камеры сжигания и камеры дожигания, соединенную газоходом с дымовой трубой. (Г.П. Беспамятнов и др. "Термические методы обезвреживания промышленных отходов", изд. "Химия", 1969 г., с. 11, рис. 3).

Недостатком данного устройства является низкая степень очистки газа от вредных и токсичных компонентов. Кроме того, горизонтальное расположение камер сжигания и дожигания требует наличия значительных площадей для их размещения. Отходящее тепло газа не используется, а удаляемый зольный остаток невозможно использовать для дальнейшей переработки вследствие накопления в нем токсичных и вредных компонентов, например окислов тяжелых металлов.

Известна установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления зольного остатка в шлакоприемник и камеры дожигания, сообщенной газоходом со скруббером, и систему фильтрации газов с бункером-накопителем пыли. (Г.П. Беспамятнов и др. "Термические методы обезвреживания промышленных отходов", изд. "Химия", 1969 г., с. 12, рис. 4).

Недостатками данного устройства, взятого в качестве прототипа, являются: огромные площади, занимаемые составными компонентами установки; в шлакоприемнике без его обогрева шлак быстро твердеет и попавшие в него с зольным остатком соли и окислы тяжелых металлов не удаляются; отходящий из печи газ не подвергается нейтрализации и имеющиеся в нем вредные и токсичные соединения: пары металлов, диоксины, хлориды, фураны, полиароматические углеводороды - попадают в атмосферу; пыль системы газоочистки не используется.

Технической задачей, решаемой изобретением, является обеспечение эффективной очистки отходящих газов и твердых зольных остатков переработки отходов от вредных и токсичных компонентов, утилизация пыли блока газоочистки, оптимизация теплового режима процесса переработки отходов при уменьшении занимаемых установкой площадей.

Указанная техническая задача решается за счет того, что в установке для термической переработки твердых отходов, включающей камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления зольного остатка в шлакоприемник, камеры дожигания с газоходом для вывода отходящих газов, скруббер и блок фильтрации газов с бункером-накопителем пыли, камера сжигания сообщена с размещенной вертикально над ней и соосно с ней камерой дожигания посредством отверстия, выполненного в промежуточном своде, газоход, размещенный перпендикулярно стенке камеры дожигания, выполнен в виде щелевого рекуператора типа "труба в трубе", один конец внутренней трубы которого свободно входит в камеру дожигания в верхней части ее стенки, другой - сообщен с камерой нейтрализации вредных и токсичных компонентов отходящих газов, выход которой соединен со входом скруббера, размещенного таким образом, что его вертикальная ось параллельна вертикальной оси печи, а бункер-накопитель пыли сообщен течкой со шлакоприемником, выполненным в виде плавильной печи.

Размещение камеры дожигания продуктов неполного горения (углеродистой пыли, окиси углерода, водорода), выносимых с газом из камеры сгорания, обеспечивает оптимальные условия для дожигания. Газ, выходящий из камеры сжигания, проходит через отверстие, соединяющее камеры, и попадает в камеру дожигания, диаметр которой значительно больше диаметра отверстия. При этом скорость газа падает и продукты неполного горения попадают в зону действия факела горелки, размещенной в стенке камеры дожигания, и дожигаются до двуокиси углерода и паров воды.

Выполнение газохода для вывода отходящих газов из камеры дожигания в виде щелевого рекуператора типа "труба в трубе" с оребрением для увеличения поверхности теплосъема позволит, не уменьшая сечения газохода, полезно использовать тепло отходящего газа и снизить его температуру, обеспечив оптимальные условия для нейтрализации вредных и токсичных компонентов отходящего газа уже в зоне выхода его из трубы. При этом свободный вход внутренней трубы рекуператора в камеру дожигания исключает ее коробление при температурном удлинении трубы. Размещение камеры нейтрализации на другом конце внутренней трубы рекуператора позволяет отказаться от дополнительных площадей для ее установки и снизить аэродинамическое сопротивление газового тракта. Кроме того, обеспечиваются оптимальные температурные условия для нейтрализации вредных и токсичных компонентов отходящего газа. Расположение газохода перпендикулярно стенке камеры дожигания снижает скорость газового потока, а выполнение его в виде рекуператора позволяет подогреть воздух, используемый далее в качестве окислителя, до температуры 200-250oC и снизить температуру отходящего газа до 1000-1050oC, которая является оптимальной для нейтрализации кислотных окислов. Подача щелочных реагентов в камеру нейтрализации позволит перевести окислы серы и пары соляной кислоты в безвредные минеральные соли Na2SO4 и NaCl. На выходе из камеры нейтрализации, когда температура газа составит 850-950oC, в камеру через форсунки впрыскивают карбамид для восстановления окислов азота.

Размещение скруббера таким образом, что его вертикальная ось параллельна вертикальной оси печи, позволит еще более снизить скорость газового потока, увеличив время его пребывания в объеме скруббера, где происходит "закалка" газа, что исключит образование диоксинов и фуранов. Охлажденные до 200-250oC газы очищаются от пыли в фильтрах и выбрасываются в атмосферу. Пыль, осаждаемая в бункере-накопителе блока газоочистки, периодически подается по течке в плавильную ванну электропечи, где она подвергается термической обработке шлаковым расплавом. Окислы тяжелых металлов восстанавливаются углеродом и переходят в металлическую ванну, соли остаются в шлаке. При этом натриевые соли служат для остеклования солей и окислов тяжелых металлов, не прошедших в металлический расплав.

Совокупность отличительных признаков изобретения позволит обеспечить максимальную очистку газов и зольного остатка от вредных и токсичных примесей и значительно снизить производственные площади, необходимые для размещения установки.

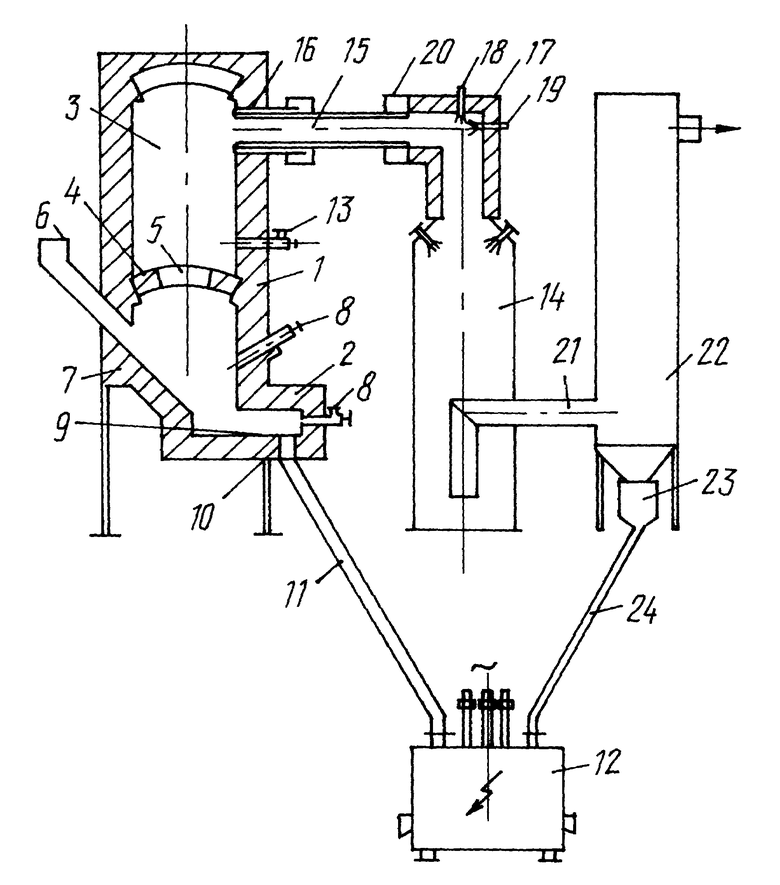

Изобретение иллюстрируется чертежом, где представлена схема предложенной установки для термической переработки твердых отходов.

Установка включает в себя футерованную огнеупорным кирпичом камерную печь 1, состоящую из камеры сжигания 2 отходов и камеры дожигания 3 горючих компонентов, не сгоревших в камере 2: углеродистой пыли, водорода, окиси углерода и других продуктов неполного горения. Камера 3 установлена вертикально и соосно с камерой 2. Камеры 2 и 3 разделены промежуточным сводом 4 с отверстием 5, их соединяющим. Камера сжигания 2 снабжена бункером 6 для загрузки отходов внутрь камеры на колосниковую решетку 7. Для обеспечения температурного уровня внутри камеры 2 она оборудована горелками 8, одна из которых расположена на уровне колосниковой решетки 7, а другая - выше уровня пода 9. В камере сжигания 2 в зоне окончания пути прохождения сжигаемых отходов в поду 9 выполнено выходное отверстие 10 для удаления из камеры сжигания 2 зольного остатка, который по течке 11 подается в электропечь 12. В камере дожигания 3 над сводом 4 размещена горелка 13 для сжигания продуктов неполного горения, поступивших с газом из камеры сжигания 2. Камера дожигания 3 соединена со скруббером 14 газоходом 15. Газоход 15 для вывода отходящих газов камеры дожигания выполнен в виде щелевого рекуператора типа "труба в трубе", внутренняя труба 16 которого свободно входит в камеру дожигания 3. Другой конец трубы 16 сообщен с камерой нейтрализации 17, в которой установлены форсунки 18, соединенные с системой подачи щелочных реагентов, и форсунки 19, соединенные с системой подачи раствора карбамида. Системы подачи реагентов на чертеже не показаны.

Во внешней трубе 20 рекуператора вварены штуцера подвода и отвода дутьевого воздуха, который после нагрева используется в качестве окислителя в горелках. Скруббер 14 соединен газоходом 21 с системой 22 фильтрации газов. Очищенный от пыли газ выбрасывается через дымовую трубу (на чертеже не показана) в атмосферу. Пыль газоочистки собирается в бункере-накопителе 23, который течкой 24 соединен с плавильной электропечью 12.

Предложенная установка работает, например, следующим образом.

Термическому обезвреживанию подвергают токсичные больничные отходы, содержащие использованные бинты, вату, одноразовые шприцы, иглы, ампулы, флаконы, системы переливания крови, резиновые трубки, перчатки и тому подобные материалы. Больничные отходы в пакетах накапливают в специальных контейнерах, откуда подают в загрузочный бункер 6 камерной печи 1. Из бункера 6 отходы поступают на колосниковую решетку 7 камеры сжигания 2, где их сжигают при температуре 950-1100oC. Для обеспечения температурного уровня в камере сжигания используют горелки 8. Продукты сжигания отходов: газ, зольный остаток - направляют для дальнейшей обработки. Газ через отверстие 5 в своде 4 подают в камеру дожигания 3, а твердый зольный остаток выгружают через отверстие 10 и по течке 11 подают в плавильную ванну электропечи 12. Поступившие в камеру 3 газы, содержащие продукты неполного горения, попадают в зону действия факела горелки 13, где их дожигают. Температуру газа в камере дожигания с помощью горелки 13 поддерживают на уровне 1200-1250oC. Из камеры дожигания 3 газы подают через газоход-рекуператор 15 в камеру нейтрализации 17. Проходя по газоходу 15, газ охлаждается до температуры 1000-1050oC, отдавая часть тепла воздуху, проходящему через щелевой рекуператор и нагревающемуся до 200-250oC.

Поступивший в камеру нейтрализации газ при температуре 1000-1050oC подвергают обработке щелочным реагентом, который впрыскивают в камеру с помощью форсунки 18. При этом кислотные составляющие отходящего газа переводят в безвредные натриевые соли. Газ при этом охлаждается до температуры 950-1000oC, которая является оптимальной для восстановления окислов азота. С этой целью в камеру нейтрализации 17 впрыскивают через форсунки 19 раствор карбамида. Очищенный от вредных и токсичных примесей газ при температуре 850-900oC подают в скруббер 14, где его быстро охлаждают за счет распыления воды до 200-250oC. Эта "закалка" предотвращает рекомбинацию диоксинов и фуранов. После скруббера 14 газ подают в систему фильтрации 22 для очистки его от пыли. Чистый газ выбрасывают через дымовую трубу в атмосферу, а пыль собирают в бункере-накопителе 23. Накопившуюся пыль периодически по течке 24 подают в плавильную ванну электропечи 12. В печи 12 поступившие туда зольный остаток из камеры сжигания 2 и пыль из бункера 23 системы газоочистки 22 с помощью энергии электрических дуг расплавляют с образованием шлако-металлического расплава. Образовавшиеся в печи шлак и металл периодически сливают через соответствующие лоточные отверстия. Далее шлак используют для производства бетонов, а металл - для переплава.

Использование предлагаемой установки для термической переработки отходов промышленности или в коммунальном хозяйстве позволит значительно уменьшить площади, занимаемые установкой, и снизить до минимума вредные выбросы в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ТВЕРДЫХ ОТХОДОВ | 2014 |

|

RU2552831C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2135895C1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ТВЕРДЫХ И ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2392544C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

| УСТАНОВКА И СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ МАТЕРИАЛОВ И ОТХОДОВ | 2007 |

|

RU2346207C1 |

| Когенерационная установка | 2019 |

|

RU2706633C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2002 |

|

RU2232348C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| Установка для термической переработки твердых отходов с получением горючего газа | 2016 |

|

RU2631721C1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2387926C1 |

Установка относится к области переработки твердых отходов огневым методом и может быть использована в коммунальном хозяйстве и в промышленности. Установка. для термической переработки твердых отходов включает камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления зольного остатка в шлакоприемник, камеры дожигания с газоходом для вывода отходящих газов, скруббер и блок фильтрации газов с бункером-накопителем пыли. Камера сжигания сообщена с размещенной вертикальной над ней и соосно с ней камерой дожигания посредством отверстия, выполненного в промежуточном своде. Газоход, размещенный перпендикулярно стенке камеры дожигания, выполнен в виде щелевого рекуператора типа труба в трубе. Один конец внутренней трубы свободно входит в камеру дожигания в верхней части ее боковой стенки, другой - сообщен с камерой нейтрализации вредных и токсичных компонентов отходящих газов. Выход камеры нейтрализации соединен со входом скруббера, размещенного таким образом, что его вертикальная ось параллельна вертикальной оси печи. Бункер накопитель сообщен со шлакоприемником, выполненным в виде плавильной печи. Решаемая техническая задача: обеспечение эффективной очистки отходящих газов и твердых зольных остатков, оптимизация теплового режима, процесса переработки отходов при уменьшении занимаемых площадей. 1 ил.

Установка для термической переработки твердых отходов, включающая камерную печь, состоящую из камеры сжигания с бункером для загрузки отходов и выходом для удаления зольного остатка в шлакоприемник, камеры дожигания с газоходом для вывода отходящих газов, скруббер и блок фильтрации газов с бункером-накопителем пыли, отличающаяся тем, что камера сжигания сообщена с размещенной вертикально над ней и соосно с ней камерой дожигания посредством отверстия, выполненного в промежуточном своде, газоход, размещенный перпендикулярно стенке камеры дожигания, выполнен в виде щелевого рекуператора типа труба в трубе, один конец внутренней трубы которого свободно входит в камеру дожигания в верхней части ее боковой стенки, другой сообщен с камерой нейтрализации вредных и токсичных компонентов отходящих газов, выход которой соединен со входом скруббера, размещенного таким образом, что его вертикальная ось параллельна вертикальной оси печи, а бункер-накопитель пыли сообщен течкой со шлакоприемником, выполненным в виде плавильной печи.

| Беспамятнов Г.П | |||

| и др | |||

| Термические методы обезвреживания промышленных отходов | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 1993 |

|

RU2104445C1 |

| Устройство для сжигания бытовых отходов | 1989 |

|

SU1716257A1 |

| ПЕЧЬ ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1996 |

|

RU2119123C1 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

Авторы

Даты

1999-09-10—Публикация

1998-09-30—Подача