Изобретение относится к механизации сельского хозяйства, а именно к грузозахватным устройствам для погрузки и разгрузки тюков, рулонов сена и соломы.

Известное грузозахватное устройство для погрузки и разгрузки рулонов грубых кормов (а. с. N 13792330 СССР МКИ B 66 C 1/54) состоит из корпуса с установленным внутри него приводным несущим элементом с горизонтальными пазами в которых размещены оси дугообразных захватных органов; в нижней части корпуса имеются вертикальные пазы, расположенные в одной плоскости, для взаимодействия с профилированными направляющими, установленными в нижней части корпуса.

Работа грузозахватного устройства заключается в следующем. При введении корпуса устройства в спрессованный материал перемещение приводного элемента вниз приводит к перемещению по профилированным направляющим захватных органов, которые через пазы в корпусе внедряются в груз. После погрузки захватные органы, путем перемещения несущего элемента вверх, убираются в корпус.

Недостатками устройства являются:

1. При внедрении в груз устройство совершает плоскопараллельное движение по дугообразной траектории, вследствие чего возникает несовпадение оси рулона и оси приложения нагрузки, что приводит к появлению момента от приложенной силы, из-за которого рулон начинает поворачиваться и перемещаться. Для устранения перемещений рулона оператор погрузчика должен точно манипулировать стрелой погрузчика, что приводит к увеличению времени цикла, повышению утомляемости оператора и, как следствие, снижению производительности процесса.

2. При внедрении корпуса устройства в спрессованный материал, необходимо достигать усилия внедрения до 5 кН [1], что увеличивает нагрузку на стрелу погрузчика и способствует выходу ее из работоспособного состояния. Кроме того, концы выдвигающихся из корпуса дугообразных захватов движутся в спрессованной массе по криволинейной траектории переменного радиуса кривизны, от чего происходит дополнительное уплотнение спрессованного материала, что повышает усилие внедрения захватных органов.

3. После нескольких нажатий на рулон корпусом устройства, из-за деформации рулона изменяется его круглость, что приводит к ослаблению или полному разрушению обвязки и потере рулоном первоначальных свойств.

4. Применение этого устройства не позволяет использовать максимальную высоту подъема погрузчика, так как после укладки рулона в штабель необходимо вывести корпус устройства вверх из рулона, а при укладке рулона на максимальную высоту подъема погрузчика, выполнить эту операцию невозможно. Это условие снижает коэффициент заполнения объема крытого хранилища и увеличивает площадь складирования на открытых площадках.

5. Данное устройство не обеспечивает разворота рулона в вертикальной плоскости для установки его на основание, что необходимо для сохранения целостности рулона при транспортировке на дальние расстояния.

6. Так как рулон имеет слоистую структуру (слои накладываются друг на друга по спирали), то на внедрение корпуса устройства через образующую, то есть поперек слоев, требуется намного большее усилие, чем на внедрение со стороны основания, то есть вдоль слоев или между ними. Но при захвате стоящего на основании рулона внедрением корпуса вдоль слоев, выпущенные из корпуса дугообразные захваты, длина которых ограничена размерами корпуса, не обеспечивают надежного удержания рулона и сохранения его целостности так как слои спрессованной массы начинают сдвигаться друг относительно друга, сердцевина рулона вытягивается, что нарушает физико-механические свойства рулона, приводит к ослаблению обвязки и полному разрушению рулона.

Прототипом предлагаемого грузозахватного устройства является грузозахватное устройство фирмы АВТ (Великобритания) [2] предназначенное для погрузки, транспортировки и укладки в штабель спрессованных рулонов грубых кормов.

Устройство содержит раму в виде трехгранной призмы, на вершине которой закреплена балка с кронштейнами для навешивания на стрелу погрузчика. На основании рамы (призмы) шарнирно закреплены два захватных органа в виде двух, соединенных перемычкой рычагов, имеющих дугообразные зубья-захваты. Захватные органы приводятся в движение одним гидроцилиндром, навешенном на кронштейны перемычек захватных органов.

Устройство работает следующим образом. Погрузчик с грузозахватным устройством подъезжает к рулону со стороны основания. Шток гидроцилиндра привода захватных органов находится в выдвинутом состоянии. Частично выступающие за пределы рамы зубья первоначально внедряются в груз за счет напорного действия погрузчика. Затем, подачей рабочей жидкости в надпоршневую полость гидроцилиндра, захватные органы приводятся в движение, а дугообразные зубья захватных органов внедряются в материал рулона по траекториям, соответствующим дугам окружности с центром на осях вращения захватных органов. Рычаги захватных органов движутся по скрещивающимся траекториям, так как рычаги нижнего захватного органа имеют меньшую длину и расставлены на меньшую ширину, чем у верхнего. После внедрения зубьев груз поднимается и транспортируется к месту разгрузки. При этом рулон опирается на зубья верхнего захватного органа, а зубья нижнего захватного органа, имеющие меньшую длину и большую кривизну, удерживают рулон от соскальзывания. Разгрузка осуществляется подачей рабочей жидкости в подпоршневую полость гидроцилиндра и выводом зубьев из рулона. Груз остается на месте без смещений. Устройство осуществляет укладку рулонов только в горизонтальное положение на образующую.

При укладке рулонов в штабель в горизонтальном положении на образующую, силы тяжести рулонов верхних слоев, действуя в направлении, перпендикулярном оси рулона, стремясь сжать рулон и изменить его круглость, что приводит к ослаблению обвязки и при разборке штабеля может привести к полному разрушению деформированных рулонов. При транспортировке рулонов на дальние расстояния схема укладки рулонов в горизонтальном положении также оказывает вредное воздействие на надежность обвязки, так как силы инерции, возникающие при копировании ходовой частью транспортного средства неровностей дороги, также, воздействуя в направлении, перпендикулярном оси рулона, стремятся ослабить обвязку. Для предотвращения ослабления обвязки рулон целесообразно устанавливать на основание. В этом случае на рулон воздействуют осевые нагрузки, вызванные силами тяжести рулонов верхних слоев штабеля или силами инерции при транспортировке, которые стремятся сжать рулон в осевом направлении, в результате чего диаметр рулона стремится к увеличению, а, следовательно, более плотному сжиманию витков обвязки, удерживаемой за счет сил трения витков шпагата друг об друга. Для установки рулона на основание его необходимо развернуть на 90o в вертикальной плоскости. Выполнить эту операцию данным грузозахватным устройством невозможно, так как дугообразные зубья захватных органов имеют малую кривизну, которая не позволяет удерживать груз в случае захвата его при горизонтальном положении грузозахватного устройства, что является недостатком. При захвате груза величина момента от приложения усилия гидроцилиндра стремится к нулю, что приводит к постоянно растущему усилию на штоке гидроцилиндра, что отрицательно сказывается на энергетических показателях. Для гидроцилиндров предпочтительней схема работы при которой рабочая жидкость подается в подпоршневую полость. Обратная схема работы, используемая в данном грузозахватном устройстве, при которой рабочая жидкость подается в надпоршневую полость, ухудшает технические показатели гидроцилиндра.

Технической задачей предлагаемого изобретения является обеспечение надежного удержания груза как при вертикальном, так и при горизонтальном положении грузозахватного устройства; обеспечение привода захватных органов с помощью механизма, в котором гидроцилиндр работает по схеме, при которой рабочий ход штока совершается за счет подачи жидкости в подпоршневую полость.

Поставленная задача достигается в грузозахватном устройстве, содержащем раму с двумя захватными органами, содержащими рычаги с зубьями-захватами, профиль которых соответствует дуге окружности с центром на оси вращения захватных органов, и гидроцилиндр привода, который воздействует на захватные органы через плоский рычажный многозвенный механизм.

В конструкции прототипа длина дуги окружности, которой соответствует профиль дугообразных зубьев, ограничена задней балкой и габаритами рамы. Увеличение кривизны зубьев, то есть длины дуги окружности, при данной длине рычагов возможно только при увеличении высоты призмы, которую представляет из себя рама грузозахватного устройства, а это приведет к увеличению длины погрузочного агрегата, ухудшению его устойчивости и снижению маневренности. У предлагаемого грузозахватного устройства длина рычагов захватных органов соответствует величине, не превышающей половины диаметра рулона, и фактически является радиусом окружности, описаной из центра вращения захватного органа, дуге которой соответствует профиль зубьев захватных органов. Длина дуги окружности соответствует сектору в 90o, то есть равна четверти длины всей окружности. При таких параметрах рабочая зона зуба в материале рулона ограничена квадратом со стороной, равной не менее 1/3 ширины рулона, что позволяет надежно удерживать груз как при вертикальном, так и при горизонтальном положении грузозахватного устройства. Увеличение длины зуба ведет к необоснованному увеличению металлоемкости, уменьшение - к снижению надежности захвата груза и удержания его на весу.

У предлагаемого устройства привод захватных органов осуществляется также от одного гидроцилиндра, но через плоский рычажный многозвенный механизм, состоящий из двух пар двуплечих рычагов, сопряженных средней частью с продольной тягой. Концы парных рычагов сопрягаются со специальными кронштейнами захватных органов и с корпусом и штоком гидроцилиндра привода захватных органов. Такой механизм позволяет совершать рабочий ход штока гидроцилиндра при внедрении захватов в груз путем подачи жидкости в подпоршневую полость, что соответствует правильной схеме работы гидроцилиндра.

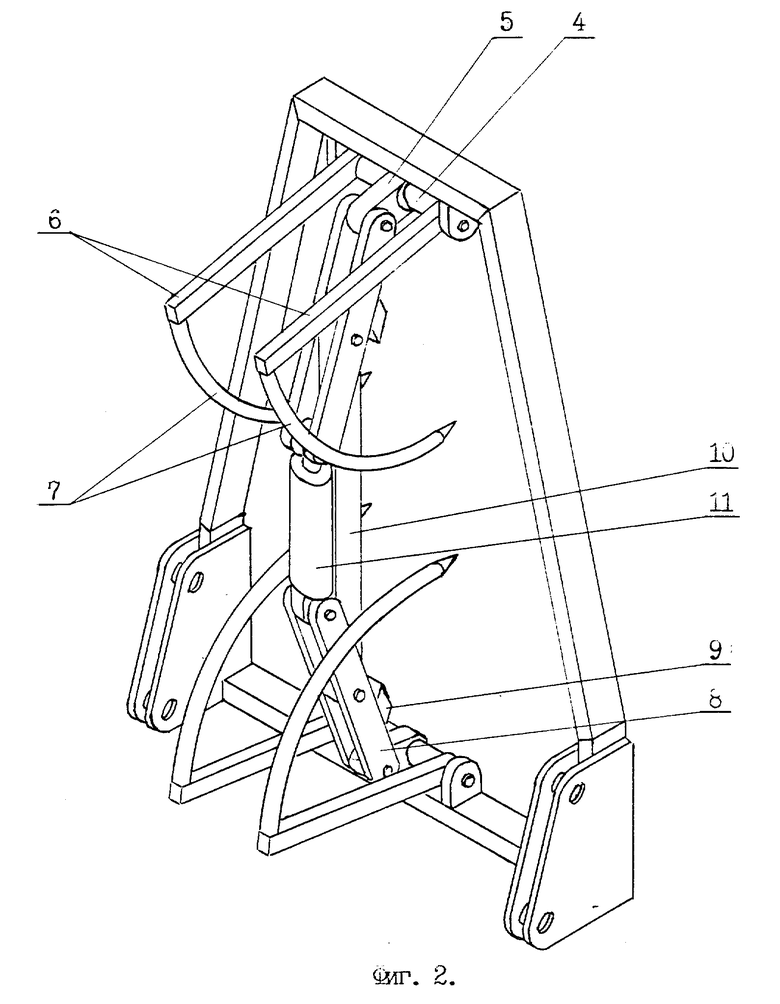

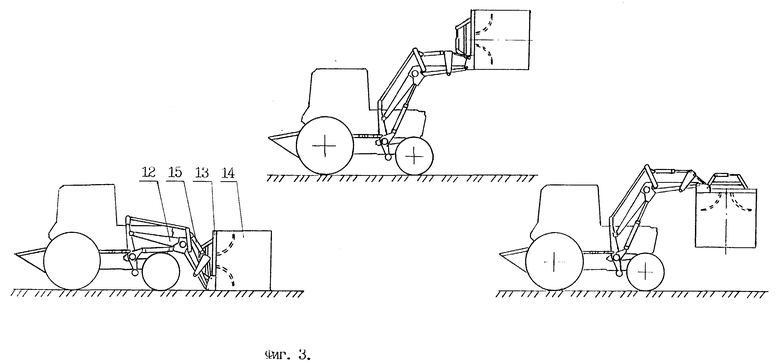

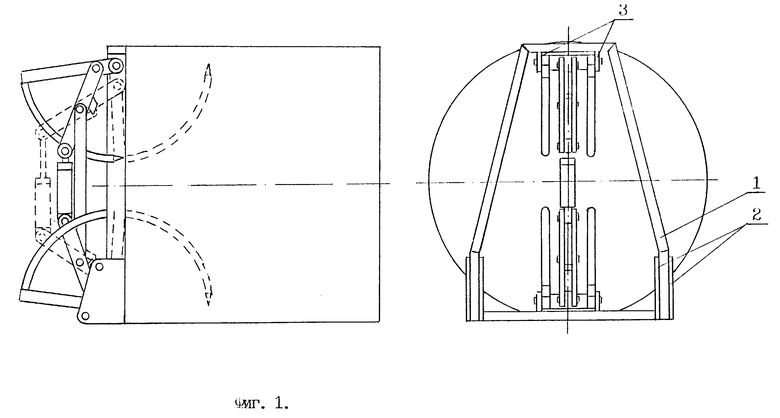

На фиг. 1 изображена схема грузозахватного устройства в прямоугольных проекциях, на фиг. 2 - схема грузозахватного устройства в аксонометрической проекции, на фиг. 3 - схема работы устройства.

Грузозахватное устройство состоит из плоской рамы 1 (фиг. 1) с кронштейнами 2 крепления устройства к стреле погрузчика и следящему механизму и кронштейнами 3 для навешивания захватных органов. Захватный орган состоит из полого вала 4 (фиг. 2) к которому прикреплены кронштейн 5 и два рычага 6, длина которых не превышает половины диаметра рулона и имеющих на концах дугообразные зубья 7, профиль которых соответствует дуге окружности, равной четверти длины всей окружности, описаной из центра вращения захватного органа радиусом, равным длине рычагов 6. Такие параметры захватного органа обеспечивают надежное удержание груза как при вертикальном, так и при горизонтальном положении грузозахватного устройства. С кронштейнами 5 захватных органов сопрягается механизм привода, состоящий из двух пар двуплечих рычагов 8, каждая из которых соединена поперечной перемычкой-упором 9, продольной тяги 10 и гидроцилиндра привода 11. Звенья механизма шарнирно соединены между собой с помощью осей: отверстия на концах продольной тяги 10 - с отверстиями в средней части парных двуплечих рычагов 8, отверстия одного плеча рычагов 8 - с кронштейнами 5 захватных органов, отверстия другого плеча рычагов - со штоком и корпусом гидроцилиндра привода 11. Такой механизм привода в данном устройстве позволяет производить захват груза путем подачи рабочей жидкости в подпоршневую полость гидроцилиндра.

Устройство работает следующим образом. При выходе из прессовальной камеры пресс-подборщика рулон располагается на поверхности поля на образующей. Погрузчик 12 (фиг. 3) с грузозахватным устройством 13, находящимся в вертикальном положении, подводится вплотную к основанию рулона 14. Затем, включением соответствующего золотника гидрораспределителя, рабочая жидкость направляется в подпоршневую полость гидроцилиндра привода 11 (фиг. 2). Шток гидроцилиндра начинает выдвигаться и поворачивать парные рычаги 8. Концы рычагов 8, сопряженные с кронштейнами 5 захватных органов, сближаются и увлекают за собой захватные органы. Зубья захватных органов внедряются в груз по траектории, соответствующей дуге окружности, что позволяет оказывать минимальное воздействие на материал груза. При достижении захватным органом конечного положения, то есть когда зубья полностью внедрятся в груз, перемычка-упор 9 парных рычагов соприкасается с продольной тягой 10, что позволяет предотвратить выход рычагов за плоскость рамы, соприкасающуюся с грузом, то есть отталкивание рулона, при асинхронном движении захватов. После захвата рулон поднимается стрелой погрузчика на необходимую высоту и транспортируется к месту разгрузки. Для установки рулона на основание грузозахватное устройство переводится из вертикального положения в горизонтальное с помощью гидроцилиндров 15 (фиг. 3) управления ковшом погрузчика. Рулон разворачивается на 90o в вертикальной плоскости, при этом зубья захватных органов, профиль которых соответствует дуге окружности, равной четверти длины всей окружности, описаной из центра вращения захватного органа радиусом, не превышающем половины диаметра рулона, имеют рабочую зону, не выходящую за пределы образующей поверхности рулона, и обеспечивают надежное удержание груза как при вертикальном, так и при горизонтальном положении грузозахватного устройства. Освобождение устройства от рулона производится путем подачи рабочей жидкости в надпоршневую полость гидроцилиндра привода захватных органов. Концы парных рычагов 8 (фиг. 2), сопряженные с кронштейнами 5 захватных органов расходятся и выводят захваты из рулона.

Устройство позволяет производить укладку рулонов в транспортные средства и в штабель на хранение как в горизонтальное положение на образующую, так и в вертикальное положение на основание, что необходимо для сохранения целостности рулона при транспортировке и длительном хранении в штабелях. Устройство позволяет использовать максимальную высоту подъема погрузчика, так как рабочие части устройства выводятся из груза собственным гидроцилиндром, а не стрелой погрузчика.

Литература

1. Глухарев В. А. Повышение эффективности процесса разгрузки и оптимизация параметров рабочего органа для захвата рулонов грубых кормов. / Автореферат диссертации на соискание ученой степени кандидата технических наук. Саратов, 1990, 23 с.

2. Easi does it!..the range thet sells. Easi big bale handler.// Agricultural Machineri Journal. October 1986 f 1.10, p. A9.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2000 |

|

RU2173040C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2217899C2 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2003 |

|

RU2259035C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 1996 |

|

RU2099921C1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2265986C2 |

| Грузозахватное устройство | 1985 |

|

SU1379230A1 |

| ГРУЗОЗАХВАТНОЕ УСТРОЙСТВО | 2002 |

|

RU2225690C2 |

| Грузозахватное устройство | 1989 |

|

SU1676990A1 |

| РАЗРЕЗАЮЩЕЕ УСТРОЙСТВО ДЛЯ ПРЕССОВАННЫХ КОРМОВ | 2006 |

|

RU2318366C1 |

| Портальный погрузчик | 1980 |

|

SU954371A1 |

Устройство предназначено для погрузки прессованных рулонов грубых кормов. Захватное устройство состоит из плоской рамы с кронштейнами для навешивания захватных органов. Каждый захватный орган состоит из полого вала, к которому прикреплены кронштейн и два рычага с дугообразными зубьями на концах. Профиль зубьев соответствует дуге окружности, равной четверти длины всей окружности, описанной из центра вращения захватного органа. Такие параметры захватного органа обеспечивают надежное удержание груза в вертикальном и горизонтальном положениях грузозахватного устройства. 1 з.п.ф-лы, 3 ил.

| ПРИСПОСОБЛЕНИЕ ДЛЯ УБОРКИ И ПОГРУЗКИ ШТУЧНБ1ХГРУЗОВ | 0 |

|

SU245313A1 |

| КОПНОВОЗ-ПОГРУЗЧИК | 0 |

|

SU246950A1 |

| Стогометатель-погрузчик | 1983 |

|

SU1205814A1 |

| Устройство для погрузки и транспортировки рулонов сеносоломистых материалов | 1989 |

|

SU1635936A1 |

| RU 2053636 С1, 10.02.96 | |||

| Грузозахватное устройство | 1984 |

|

SU1212914A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМФОТЕРНЫХ ИОНИТОВ | 0 |

|

SU317670A1 |

| US 4363583, 14.12.82. | |||

Авторы

Даты

1999-09-20—Публикация

1998-04-29—Подача