Изобретение относится к области технологии смешения жидкостей и газов с получением пены и может быть использовано в химической, строительной, пищевой и других отраслях промышленности.

Многие производственные процессы осуществляют в бинарной системе газ - жидкость. К подобным процессам относятся абсорбция газовых компонентов жидкостями и десорбция газов из жидкой фазы, испарение и конденсация жидкостей, ректификация, очистка газов, получение вспененных продуктов.

Для получения пены в результате взаимодействия жидкости и газа предложено использовать два принципиально различных типа устройств.

Первый тип устройств основан на пропускании газа через слой жидкости. Устройства, реализующие этот принцип, содержат корпус со штуцерами подвода жидкости и газа и штуцерами отвода пенной жидкости и газа, а также решетку, расположенную горизонтально и разделяющую корпус на две части (Тарат Э.Я. и др. Пенный режим и пенные аппараты. Л., "Химия", 1977, с. 17). При использовании данного устройства поток жидкости проходит над решеткой. Под решетку поступает поток газа, который проходит через отверстия в решетке и через слой газа, создавая пену. Недостатком указанной конструкции следует признать ограниченные возможности пенообразования, вызванные конструктивными особенностями устройства. Размер отверстий в решетке, как и их количество, имеет предельное значение, ограниченное прочностными характеристиками материала решетки и ее размерами. Скорость потока жидкости по решетке ограничена необходимостью создания достаточно тонкого непрерывного потока. Скорость и расход газа имеют предельные значения, препятствующие уносу жидкости через штуцер отвода газа. Кроме того, принцип пропускания газа через жидкость сам по себе не позволяет получить достаточное пенообразование, поскольку степень смешения газа и жидкости в данном случае не велика.

Второй тип устройств основан на принципе вращения насадки в пенообразующем материале в присутствии воздуха. Подобные устройства позволяют получить лучшее вспенивание, однако они также имеют соответствующие принципиальные и конструктивные ограничения, которые будут очевидны из дальнейшего рассмотрения.

Известно устройство для получения вспененных материалов (RU, 2001669), содержащее емкость, установленный на приводном валу рабочий орган с закрепленными на его периферии на носителях кавитационными элементами. Рабочий орган выполнен в виде венчика замкнутого контура с перегородками, установленными внутри венчика симметрично относительно оси его вращения. Носители кавитационных элементов расположены вертикально с внешней стороны перегородок, а кавитационные элементы расположены по вертикали на равном расстоянии друг от друга. В емкость помещают пенообразующий материал, в частности белковую массу, и приводят во вращение рабочий орган. Посредством вращения рабочего органа, а также действия кавитационных элементов происходит насыщение обрабатываемого материала воздухом с образованием пены. Однако скорость вращения рабочего элемента ограничена гидродинамическим сопротивлением обрабатываемой среды, что не позволяет добиться получения пены с большой кратностью.

Известна также конструкция пеногенератора (SU, 1165448), содержащая корпус с патрубками ввода и вывода, разделенный горизонтальной перегородкой с отверстиями на камеру циркуляции и камеру вспенивания. В камере вспенивания размещено вращающееся колесо. В корпус по патрубкам поступают воздух и жидкий пенообразующий материал. В камере смешивания посредством вращения колеса генерируют пену. Не вступившая во взаимодействие с воздухом пенообразующая жидкость попадает в циркуляционную камеру, откуда повторно поступает в камеру вспенивания. Поскольку жидкость оказывает значительное гидродинамическое сопротивление колесу, возможности создания пены ограничены.

Наиболее близким аналогом настоящего изобретения можно признать устройство для приготовления пены (RU, 2005079), содержащее емкость с днищем, крышкой и выходным патрубком. В полости емкости установлена цилиндрическая сетчатая обечайка с образованием вертикальной кольцевой камеры для прохождения пены. В днище емкости закреплен цилиндрический стакан, в верхней части которого, размещенной в обечайке с затвором, образуется камера пенообразования. В камере пенообразования расположен перемешивающий механизм в виде приводного вала с закрепленными крыльчатками. В камеру пенообразования подают жидкую среду, создающую пену, а также воздух. При вращении приводного вала с крыльчатками образуется пена, которая через сетчатую обечайку поступает в кольцевую камеру и через патрубок выводится наружу. Недостатком известного устройства следует признать высокое гидравлическое сопротивление, оказываемое жидкой средой вращению приводного вала с крыльчатками, что препятствует получению пены с высокой кратностью.

Техническая задача, решаемая использованием настоящего изобретения, состоит в разработке конструкции устройства с низким гидравлическим сопротивлением вращению рабочего органа.

Технический результат, получаемый в результате реализации изобретения, состоит в разработке простой и эффективной конструкции устройства пенообразования, позволяющей получить пену с низкой удельной плотностью при низких энергетических затратах.

Для достижения указанного технического результата предложено использовать устройство, представляющее собой емкость, в которой размещен вал, на котором жестко закреплено не менее одной лопасти, кромка которой, обращенная противоположно направлению вращения вала, содержит не менее одного винтообразного турбулизирующего элемента, продольная ось которого предпочтительно ориентирована практически перпендикулярно валу, причем кромки лопасти и элементов, обращенные в направлении вращения, выполнены заточенными. В случае использования более одной лопасти с перемешивающими элементами их желательно размещать на разной высоте по продолжительности вала с несовпадением проекций лопастей на днище емкости. Емкость может быть установлена как горизонтально, так и вертикально. В случае горизонтальной установки емкости устройство может работать в непрерывном режиме. В любом случае устройство может содержать штуцер подвода пенообразователя, штуцер подвода воды и штуцер подвода воздуха, а также штуцер отвода пены. В случае использования открытой емкости, особенно установленной вертикально, штуцер подвода воздуха может отсутствовать. Максимальное число лопастей ограничено длиной вала. Расстояние между лопастями обычно выбирают произвольным. Турболизирующие элементы обычно представляют собой винтообразные пластины из твердого материала, ориентированные практически перпендикулярно валу и прикрепленные к лопасти любым известным путем. Желательно, чтобы форма лопастей и перемешивающих элементов позволяла минимизировать гидродинамическое сопротивление перемешиваемого пенообразователя. Лопасти и перемешивающие элементы предпочтительно изготавливать из металла, в частности нержавеющей стали или титана. Лопасти могут быть выполнены различной длины и содержать различное количество турбулизирующих элементов. Предпочтительно, чтобы длина лопастей уменьшалась по направлению к выходу пены. Между штуцерами подвода пенообразователя и выхода пены может быть размещен штуцер для подачи стабилизатора пены, в частности цементного раствора.

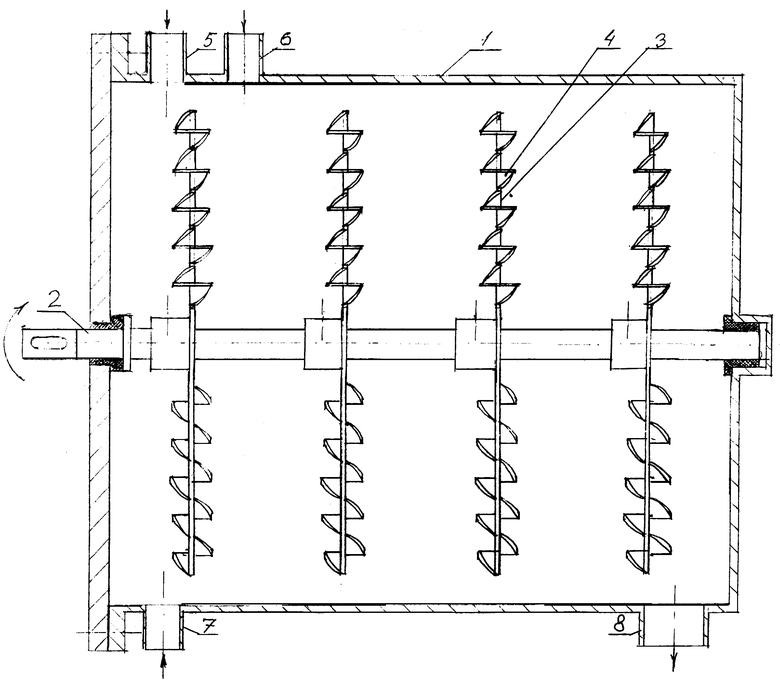

На чертеже приведена принципиальная конструкция устройства для получения пены, приведен вариант реализации устройства, ориентированного горизонтально. Устройство содержит емкость 1, закрытую с обоих торцов, вал 2, выполненный с возможностью подключения к приводу, на валу 2 установлена лопасть 3, на которой закреплены турбулизирующие элементы 4. Устройство также содержит штуцер 5 подвода воды, штуцер 6 подвода пенообразователя, штуцер 7 подачи воздуха и штуцер 8 отвода пены.

Вся конструкция выполнена из нержавеющей стали различных марок, причем выбор марок стали определен назначением узлов конструкции.

При использовании устройства вал 2 соединяют с любым двигателем, предпочтительно электрическим. Подключают штуцер 7 к источнику воздуха (в качестве которого может использоваться и внешняя среда), штуцер 6 подключают к источнику, содержащему пенообразователь (в частности, азонитрил диизомасляной кислоты), штуцер 8 отвода пены подключают к емкости для сбора пены (не показана). Включают привод, вал 2 приходит в движение (скорость движения вала зависит от требуемых свойств пены, а также от исходного пенообразователя). Через штуцер 5 подают воду. Посредством эжекционного эффекта или с использованием компрессоров в емкость начинают подавать воздух и пенообразователь. Под действием вращающихся лопастей с перемешивающими элементами происходит вспенивание смеси пенообразователя и воды. Для стабилизации получаемой пены через штуцер (на чертеже не показан), расположенный на емкости между штуцерами 5 и 8, подают стабилизатор пены, в частности раствор вяжущего компонента (например, цемента). Изменяя скорость вращения вала, а также расход воды, воздуха и пенообразователя (и стабилизатора пены) можно получить пену с желаемыми характеристиками, в том числе и с уникально низкой плотностью при низких энергетических затратах и простой конструкции устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1991 |

|

RU1779052C |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ПЕНОКИСЛОТЫ | 2014 |

|

RU2564820C1 |

| Аппарат для выращивания микроорганизмов | 1975 |

|

SU644820A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОЗДУХА | 1996 |

|

RU2095126C1 |

| БИОКОНВЕРСИОННАЯ УСТАНОВКА | 1995 |

|

RU2089607C1 |

| УСТАНОВКА ДЛЯ МИКРОБИОЛОГИЧЕСКОЙ ОЧИСТКИ ВОДЫ И ВОЗДУХА | 1996 |

|

RU2103344C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД И ОСАДКА ОТ НЕФТЕПРОДУКТОВ | 1995 |

|

RU2074121C1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ГАЗОВОЗДУШНЫХ ВЫБРОСОВ ЛИТЕЙНОГО ПРОИЗВОДСТВА | 1995 |

|

RU2100058C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1994 |

|

RU2078807C1 |

| УСТАНОВКА БИОЛОГИЧЕСКОЙ ОЧИСТКИ ГАЗОВ | 1999 |

|

RU2156805C1 |

Изобретение относится к технологии смешения жидкостей и газов с получением пены и может быть использовано в химической, строительной, пищевой и других отраслях промышленности. Устройство содержит емкость с днищем, в которой установлен приводной вал. На приводном валу жестко закреплено не менее одной лопасти. На кромке лопасти, противоположной направлению вращения, закреплено не менее одного винтообразного турбулизирующего элемента. Кромки лопасти и элементов, обращенные в сторону вращения, выполнены заточенными. На емкости могут быть дополнительно установлены штуцеры для подвода воздуха, воды, пенообразователя и стабилизатора пены, а также для отвода полученной пены. Технический результат состоит в получении пены с низкой удельной плотностью при низких энергетических затратах . 7 з.п.ф-лы, 1 ил.

| RU 2001669 C1, 30.10.93 | |||

| Устройство для тепловлажностной обработки комбикормов | 1988 |

|

SU1584987A1 |

| Мешалка | 1987 |

|

SU1468577A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРАНС-3,4-ТЕТРАГИДРОТИОФЕНОВ | 2002 |

|

RU2213091C1 |

| Смеситель д.и.турьяна | 1978 |

|

SU650646A2 |

Авторы

Даты

1999-09-20—Публикация

1998-07-08—Подача