Изобретение относится к области черной металлургии, в частности к составам сплавов на основе железа, и может быть использовано для изготовления конструкционных деталей.

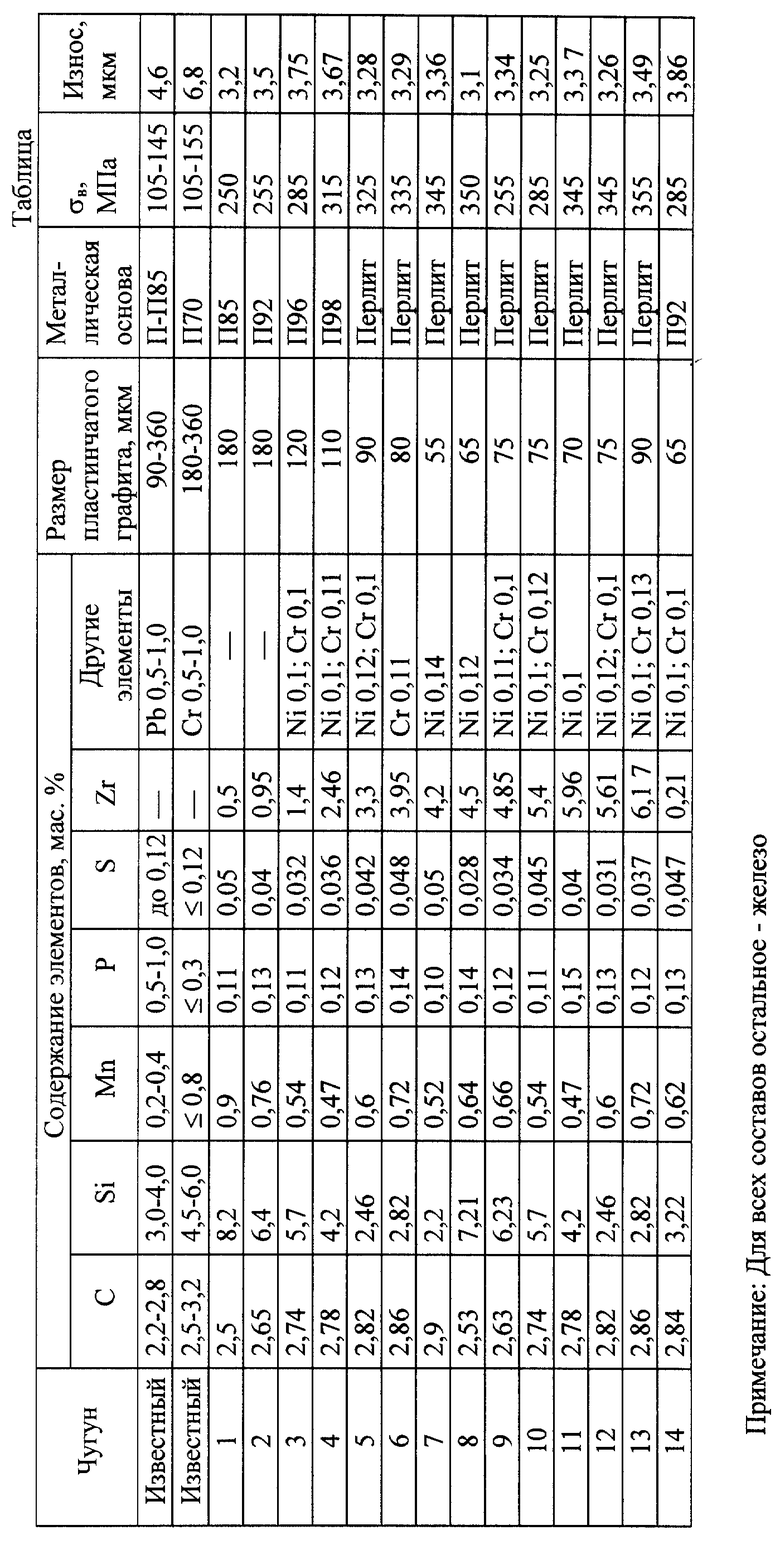

Известен антифрикционный чугун АЧС-6 состава: углерод 2,2...2,8%; кремний 3,0...4,0%; марганец 0,2...0,4%; фосфор 0,5...1,0%; сера до 0,12%; свинец 0,5. . .1,0%; остальное - железо /ГОСТ 1585-70/. В связи с тем, что в структуре этого чугуна размер графита пластинчатой формы может колебаться от 90 до 360 мкм, он имеет нестабильные прочностные и эксплуатационные свойства.

Известны результаты легирования чугуна цирконием в количестве от 0,2 до 0,4%. При этом достигнуто повышение прочности до 320 МПа /Литовка В. И. Повышение качества чугуна в отливках. Киев: Наукова думка, 1987, 191 с./. Однако не уточнен химический состав чугуна по другим элементам, в частности по углероду, кремнию, марганцу.

Наиболее близок к предлагаемому чугун ЖЧС-5 состава: углерод 2,5...3,2%; кремний 4,5...6,0%, марганец до 0,8%; хром 0,5...1,0%; фосфор до 0,3%; сера до 0,12 %; остальное - железо /ГОСТ 7769-75/. Однако данный чугун имеет невысокие значения прочности (105. ..155 МПа) и большие колебания твердости (140...300 НВ).

Технической задачей заявляемого изобретения является повышение прочности и износостойкости чугуна.

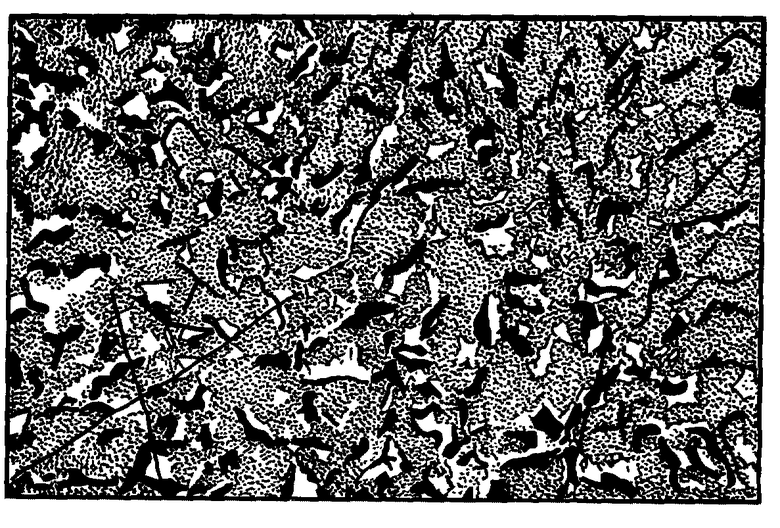

Указанная задача решается тем, что в состав чугуна введен цирконий и никель при следующем соотношении компонентов, мас.%: углерод - 2,5...2,9; кремний - 2,2...8,2; марганец - 0,47...0,9; цирконий - 0,2...6,17; хром - от 0 до 0,13; никель - от 0 до 0,14; фосфор - от 0,1 до 0,15%; сера - от 0,02 до 0,05%; остальное - железо. Введение циркония обеспечило измельчение графита и повышение равномерности его распределения в чугуне при перлитной металлической основе. Это позволило увеличить прочность и износостойкость чугуна. Небольшие содержания никеля (0...0,14) позволяют повысить прочность и износостойкость чугуна за счет увеличения количества перлита в структуре и повышения микротвердости металлической матрицы. Невысокие содержания углерода необходимы для обеспечения высокой прочности чугуна, а высокое содержание кремния обеспечивает улучшение процесса графитизации и получения отливок без "отбела", а также для повышения износостойкости чугуна.

Предлагаемый чугун имеет в структуре равномерно распределенные включения пластинчатого графита, высокую прочность и износостойкость, что позволяет повысить эксплуатационные характеристики деталей, эксплуатирующихся в условиях трения со смазкой с высокими динамическими нагрузками.

Пример 1. Шихту состава, мас.%: литейный чугун - 20, стальной лом - 30, чугунный лом - 20 и возврат - 30, плавили в электродуговой печи. Металл перегревали до 1450oC. Затем расплав легировали введением ферроциркония или ферросиликоциркония. Отливали цилиндрические пробы диаметром 40 мм, длиной 300 мм при температуре 1350oC. Плавки повторяли на указанной шихте с введением различных количеств легирующих добавок. Один из составов полученных чугунов следующий: углерод - 2,9%; кремний -2,2%; марганец - 0,52%; цирконий - 0,67%; никель - 0,14%; фосфор - 0,1%; сера - 0,05 %; остальное - железо. Составы чугунов других плавок приведены в таблице.

Пример 2. Шихту состава, мас.%: стальной лом - 80, электродный бой - 2 и возврат - 18, плавили в электродуговой печи. Металл легировали по схеме, аналогичной приведенной в примере 1, перегревали до 1550oC, выдерживали 15-20 мин, при необходимости постепенно снижая температуру до 1450oC. Цилиндрические пробы заливали при температуре 1380oC. Получен чугун следующего состава: углерод - 2,5%; кремний -8,2%; марганец - 0,9%; цирконий - 0,5%; фосфор - 0,11%; сера - 0,05%; остальное - железо. Составы чугунов других плавок приведены в таблице.

Пример 3. Шихту состава, мас.%: литейный чугун - 20, стальной лом - 30, чугунный лом - 20 и возврат - 30, плавили в индукционной печи. Металл перегревали до 1450oC. Затем расплав легировали введением ферроциркония или ферросиликоциркония. Отливали в песчаные формы цилиндрические пробы диаметром 40 мм, длиной 300 мм и в кокиль стандартные образцы для испытаний на растяжение диаметром рабочего сечения 10 мм при температуре 1350oC. Получен чугун следующего состава: углерод - 2,86%; кремний -2,82%; марганец - 0,72%; цирконий - 6,17%; хром - 0,13%; никель - 0,1%; фосфор - до 0,12%; сера - до 0,037 %; остальное - железо. Плавки повторяли на указанной шихте с введением различных количеств легирующих добавок.

В таблице приведены примеры полученных чугунов.

Характерная структура чугуна, легированного цирконием, приведена на чертеже.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2452786C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ НА ОСНОВЕ ЖЕЛЕЗА | 1995 |

|

RU2080408C1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

Изобретение относится к металлургии, в частности к чугунам, эксплуатируемым в условиях трения со смазкой с высокими динамическими нагрузками. Предложенный чугун содержит компоненты в следующем соотношении, в мас.%: углерод 2,5 - 2,9; кремний 2,2 - 8,2; марганец 0,47 - 0,9; цирконий 0,2 - 6,17; фосфор 0,1 - 0,15; сера 0,02 - 0,05; хром 0-0,13; никель 0 - 0,14; остальное - железо. Техническим результатом изобретения является повышение прочности и износостойкости чугуна. Введение циркония обеспечивает измельчение графита и повышение равномерности его распределения в перлите. 1 табл., 1 ил.

Чугун, содержащий углерод, кремний, марганец, хром, серу, фосфор, железо, отличающийся тем, что он дополнительно содержит цирконий и никель, при следующем соотношении компонентов, мас.%:

Углерод - 2,5 - 2,9

Кремний - 2,2 - 8,2

Марганец - 0,47 - 0,9

Цирконий - 0,2 - 6,17

Фосфор - 0,1 - 0,15

Сера - 0,02 - 0,05

Хром - 0 - 0,13

Никель - 0 - 0,14

Железо - Остальное

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Чугун | 1981 |

|

SU1028735A1 |

| Чугун | 1981 |

|

SU1036786A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Чугун | 1983 |

|

SU1068528A1 |

| Серый чугун | 1980 |

|

SU933780A1 |

| СПОСОБ ЛЕЧЕНИЯ ХРОНИЧЕСКОГО АУТОИММУННОГО ТИРЕОИДИТА | 1996 |

|

RU2134135C1 |

| Устройство для стабилизации спокойной работы нижнего вала цепного подъемника для выемки извести из творильных ям | 1948 |

|

SU80590A1 |

Авторы

Даты

1999-09-20—Публикация

1998-11-16—Подача