Изобретение относится к области металлургии, в частности, к серым конструкционным чугунам для литых корпусных антифрикционных изделий с повышенными механическими и эксплуатационными свойствами.

Известен высокофосфористый антифрикционный чугун (Патент Японии №55-5575, МПК С22С 37/06, 1980), содержащий, мас. %:

Литые изделия из этого чугуна склонны к трещинам, имеют крупнозернистую структуру с высоким содержанием фосфидной эвтектики и повышенные остаточные термические напряжения и требуют дополнительной термообработки.

Известен также серый антифрикционный чугун для корпусных литых деталей (Патент Японии №57-32352, МПК С22С 37/08, 1982), содержащий, мас. %:

Известный чугун имеет в литых заготовках высокие (более 30 МПа) остаточные напряжения и отбел, повышенную концентрацию в структуре карбидов хрома, что вызывает необходимость их длительной термической обработки для повышения антифрикционных, упругопластических и эксплуатационных свойств.

По технической сущности и достигаемому эффекту наиболее близким к предложенному является серый антифрикционный чугун марки АЧСЗ по ГОСТ 1585-85 (прототип), содержащий, мас. %:

Этот чугун обеспечивает в структуре отливок перлитную металлическую основу твердостью от 160 до 190 НВ. Предел прочности чугуна при изгибе составляет 330-370 МПа. Величина остаточных термических напряжений в отливках - 25-28 МПа. Отмечаются недостаточные характеристики трещиностойкости, механических и антифрикционных свойств. Предельный режим работы при трении не превышает 5 МПа·м/с.

Задачей данного технического решения является повышение трещиностойкости, механических и антифрикционных свойств чугуна в литых изделиях.

Поставленная задача решается тем, что серый антифрикционный чугун, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, медь, титан и железо, дополнительно содержит кобальт и барий, при следующем соотношении компонентов, мас %:

Существенным отличием предложенного решения является дополнительное введение кобальта и бария и выбранное соотношение компонентов. Проведенный анализ показал, что на данный момент неизвестны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные отличия являются необходимыми и достаточными для достижения технического результата, указанного в задаче изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Дополнительное введение 0,12-0,65% кобальта обусловлено его химической и микролегирующей активностью и значительным влиянием на дисперсность структуры металлической основы, который очищает границы зерен, существенно повышает трещиностойкость, антифрикционные и упруго-пластические свойства. При концентрации кобальта менее 0,12% микролегирующий эффект, упругопластические и антифрикционные свойства низкие. При увеличении содержания кобальта более 0,65% снижаются однородность структуры, износостойкость и механические свойства.

Введение бария в чугун оказывает раскисляющее, рафинирующее и модифицирующее влияние, повышает дисперсность структуры, механические и эксплуатационные свойства. При увеличении содержания бария более 0,08% увеличивается угар, неоднородность структуры и остаточные термические напряжения в отливках, снижаются антифрикционные свойства и удароустойчивость. При концентрации бария менее 0,05% модифицирующий эффект, механические и эксплуатационные свойства недостаточны, снижается трещиностойкость отливок.

Содержание углерода и кремния принято исходя из опыта производства антифрикционных чугунов для отливок с низкими остаточными термическими напряжениями, мелкозернистой перлитной структурой и высокими характеристиками износостойкости в условиях трения и ударно-усталостной долговечности. При увеличении концентрации углерода и кремния соответственно выше 3,4 и 2,4% в структуре повышается содержание удлиненных пластин графита, что снижает характеристики трещиностойкости, ударно-усталостной долговечности, износостойкости и антифрикционных свойств. При снижении их концентрации соответственно ниже 3,5 и 1,8% повышаются остаточные термические напряжения и содержание ледебурита в структуре, снижаются ударная вязкость и удароустойчивость.

При содержании хрома в чугуне от 0,04 до 0,16% достигается измельчение дисперсности структуры, стабилизация коэффициента трения, повышение твердости и износостойкости. При увеличении содержания хрома более 0,16% увеличиваются отбел и неоднородность структуры с образованием в ней карбидов, снижаются характеристики предела прочности при изгибе и удароустойчивости. При концентрации хрома менее 0,04% дисперсность структуры, твердость и эксплуатационные свойства недостаточны.

Уменьшение содержания фосфора в чугуне до 0,1-0,2% обусловлено существенным его влиянием на повышение коэффициента трения, твердости и износостойкости чугуна. При содержании фосфора до 0,1% износостойкость, прочностные и антифрикционные свойства недостаточны. А при увеличении его концентрации более 0,2% снижаются характеристики удароустойчивости, ударной вязкости и ударно-усталостной долговечности.

Медь и титан - основные микролегирующие и графитизирующие элементы, существенно повышающие антифрикционные и упругопластические свойства. При концентрации меди менее 0,14% ее микролегирующий эффект и износостойкость чугуна низкие, а при увеличении содержания меди более 0,28% увеличивается угар, снижаются однородность структуры и упруго-пластические свойства. При концентрации титана менее 0,03% микролегирующий эффект недостаточен, а при содержании более 0,08% снижаются трещиностойкость, относительное удлинение и ударная вязкость.

Повышение концентрации марганца до 0,8-1,1% обусловлено его высоким микролегирующим влиянием на структуру и повышением механических и антифрикционных свойств. При увеличении концентрации марганца более 1,1% увеличиваются остаточные напряжения и отбел, и снижается стабильность коэффициента трения, а при снижении концентрации марганца менее 0,8% повышается содержание в структуре феррита и снижаются механические и эксплуатационные характеристики чугуна.

Сера при концентрации более 0,12% снижает механические, антифрикционные и эксплуатационные свойства чугуна в литых изделиях. Нижний предел концентрации серы обусловлен невозможностью при плавке в существующих чугунолитейных цехах, производящих антифрикционные литые изделия, практически выплавлять чугун с более низким ее содержанием.

Введение никеля обусловлено тем, что он является эффективной упрочняющей и легирующей добавкой, повышающей однородность и дисперсность структуры, упругопластические и антифрикционные свойства. Верхний предел концентрации никеля (0,35%) обусловлен снижением трещино-стойкости и ударной вязкости при более высоких его концентрациях. При уменьшении концентрации никеля менее 0,15% укрупняется структура, снижаются механические и антифрикционные свойства.

Опытные плавки чугунов проводят в индукционных печах с использованием синтетической шихты (из вторичных материалов), состоящей из чугунной стружки 5МГ и 5Н (в количестве от 10 до 18%), стального лома группы А1 и А2, чугунного лома №17 и №19, карбюризатора и возврата собственного производства. Температура выплавляемого чугуна не ниже 1450-1480°С. Микролегирование ферромарганцем ФМн88 (ГОСТ 47-95), никелем марки НП3, кобальтом марки К1 (ГОСТ 123-2008) и медью марки M1 производят после рафинирования расплава в печи, а модифицирование ферротитаном и ферросиликобарием - в ковше.

Заливку чугуна производили в песчано-глинистые формы. Остаточные термические напряжения определяли на решетчатых технологических пробах. Для определения свойств чугуна заливали ступенчатые и звездообразные технологические пробы.

Механические испытания (по ГОСТ 27208-87) проведены на стандартных образцах, а определение склонности к трещинообразованию проведены на звездообразных технологических пробах диаметром 250 мм и высотой 140 мм по общей длине трещин в пробе. Определение твердости проведено по ГОСТ 24805.

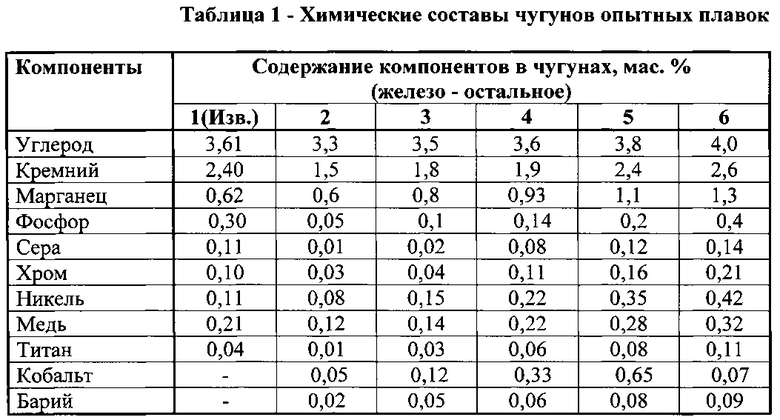

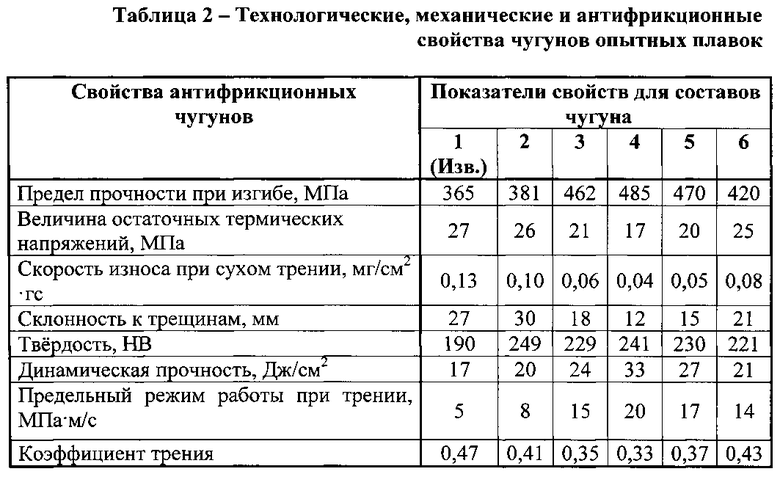

В таблице 1 приведены химические составы чугунов опытных плавок, а в таблице 2 - технологические, механические и антифрикционные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2014 |

|

RU2581542C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный легированный антифрикционный чугун | 2019 |

|

RU2720271C1 |

| СЕРЫЙ ЧУГУН ДЛЯ МЕТАЛЛИЧЕСКОЙ ЛИТЕЙНОЙ ОСНАСТКИ | 2011 |

|

RU2449041C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2352675C1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2019 |

|

RU2718849C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

Изобретение относится к области металлургии, в частности к серым конструкционным чугунам для литых корпусных антифрикционных изделий с повышенными механическими и эксплуатационными свойствами. Серый антифрикционный чугун содержит, мас. %: углерод 3,5-3,8; кремний 1,8-2,4; марганец 0,8-1,1; фосфор 0,1-0,2; сера 0,02-0,12; хром 0,04-0,16; никель 0,15-0,35; медь 0,14-0,28; титан 0,03-0,08; кобальт 0,12-0,65; барий 0,05-0,08 и железо - остальное. Техническим результатом изобретения является повышение трещиностойкости, механических и антифрикционных свойств чугуна в литых изделиях, в частности предел прочности чугуна при изгибе составляет 462-485 МПа. 2 табл.

Серый антифрикционный чугун, содержащий углерод, кремний, марганец, фосфор, серу, хром, никель, медь, титан и железо, отличающийся тем, что он дополнительно содержит кобальт и барий при следующем соотношении компонентов, мас.%:

| Нефтяная горелка | 1928 |

|

SU13455A1 |

| Переключатель смазки для останавливающихся при езде паровоза без пара золотников | 1928 |

|

SU12466A1 |

| CN 104073710 A, 01.10.2014 | |||

| JP 2001081527 A, 27.03.2001 | |||

| ЧУГУННЫЙ СПЛАВ ДЛЯ ГОЛОВОК ЦИЛИНДРОВ | 2010 |

|

RU2491363C2 |

Авторы

Даты

2016-11-20—Публикация

2015-05-27—Подача