со

00 Oi Изобретение относится к черной метготлургии, в частности к составам чугунов для детгшей, работающих в условиях динамических нагруз и повышенных температур, например звеньев цепей конвейерных и толкательных тер,4ических печей. Известен жаростойкий чугун fl следующего химического состава. вес.%: УгЛерод2,4-3,0 Кремний5,0-7,0 Марганец0,3-0,6 Алюминий5,0-7,0 Магний0,07-0,12 ЖелезоОстальное Недостатками данного чугуна являются невысокая пластичность и пр ность, а также низкая жидкотекучес Так, при суммарном содержании крем ния и алюминия 10-14% относительно удлинение составляет 0,5-0,6%, а п дел прочности 180 - 190 МПа, в то же время жидкотекучесть снижается до 650 мм. Наиболее близким к предлагаемом по технической сущности и достигае мому результату является жаростойк чугун С2 следующего химического с тава, вес,%: Углерод3-4,0 Кремний4-5,5 Марганец0,3-0,6 Алюминий0,1-0,3 Магний0,04-0,1 Хром0,2-0,4 Ванддий0,1-0,3 Цирконий0,05-0,2 ЖелезоОстальное При указанном соотношении элема тов химического состава происходит взаимодействие: ванадия, хрома и алюминия с серой, кислородом, водородом, азотом и фосфором. При это образуются неметаллические включения (сульфиды, оксиды, гидраты и нитриды), отлагающиеся на границах зерен, что существенно снижает концентрацию этих элементов в твердом растворе о -фазы (матрице). При нагреве сплава до высоких температур (700-900 с ) протекает процесс окисления, в результате чего происходит непрерывная диффузия хрома, ванадия и алюминия из твердого раствора к границе раздела металл - окисная пленка. Следствием этого является обеднение твердого раствора этими химическими элемента ми, что значительно уменьшает длительную прочность при высоких темпе ратурах. Так, предел прочности при температуре 800 - 850°С составляет 90 - 100 МПа. Это обстоятельство не позволяет использовать известный чугун для изготовления деталей, работающих в условиях динамически.х нагрузок и повышенных температур,;как например звеньев цепей конвейерных и толкательных термических цепей. Целью изобретения является повышение жарюпрочности. Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, алюминий, магний, хром, ванадий, цирконий и железо, дополнительно содержит титан, молибден и никель, при следующих соотношениях компонентов, вес.%: Углерод2,8-3,8 Кремний3,6-4,5 Марганец0,3г1,0 Алюминий0,1-0,3 Магний0,04-0,1 Хром0,1-0,8 Ванадий0,1-0,3 Цирконий0,05-0,2 Титан0,01-0,1 Молибден0,1-0,35 Никель0,2-0,5 Железо ,Остальное Введение в сплав титана, как более активного элемента, чем хром и ванадий, по соединению с кислородом, серой, водородом и азотом, способствует повышению содержания хрома и ванадия в твердом растворе. При высоких температурах на поверхности сплава образуются окисные пленки сложного состава, которые препятствуют диффузии кислорода к поверхности металла и, тем самым, снижают процесс окалинообразования. Одновременно с этим уменьшается диффузия легирующих элементов из твердого раствора к границе раздела Meranif окисная планка, что способствует повышению длительной прочности сплава. Наряду с этим- титан измельчает графитные включения и обеспечивает более равномерное распо ложение этих включений в объеме матрицы. Наличие никеля в указанных соотношениях с ванадием и хромом позволяет получить твердый, раствор с/-фазы с относительно небольшим количеством мелких карбидов сложного состава, расположенных внутри эвтектических зерен, которые при длительной выдержке (1,5 - 2,0 ч) в интервале температур 650 - растворяются в матрице и дополнительно легируют ее. При содержании титана более 0,1% в твердом растворе образуются нерастворимые при высоких температурах карбиды титана, которые, располагаясь по границам-зерен, снижают прочность сплава как в холодном, так и в горячем состоянии. При меньшем, чем 0,01%, содержании титана происходит соединение части хрома, ванадия и молибдена с кислородом и другими неметаллическими включениями,в результате чего содержание легирующих компонентов в матрице снижается.

Повышение в сплаве молибдена свыше 0,35% приводит к образованию карбидов и обеднению матрицы молибденом. Содержание молибдена в сплаве ниже 0,1% не оказывает существенного влияния на прочность при высоких температурах.

Оптимальное соотношение никеля и молибдена в чугуне составляет 1,0:0,75 и 1,5:1,0, а хрома и титана1,5:1,0и2,0:1,0.

Количество углерода, марганца и магния выбрано исходя из опыта получения высокопрочного чугуна.

Плавку чугуна проводят в индукционной печи емкостью 300 кг. В качестве шихтовых материалов используют рафинированные литейные чугуны

алюминия и стальные отходзь). Феррохром, феррованадий, ферроникель, ферромолибден и ферротитан вводят в ковш при сливе чугуна. Силикоци конием модифицируют чугун непосредственно в литейной форме после сфероидизируквдей обработки чугуна в ковше магниевой лигатурой ЖКМ-б.

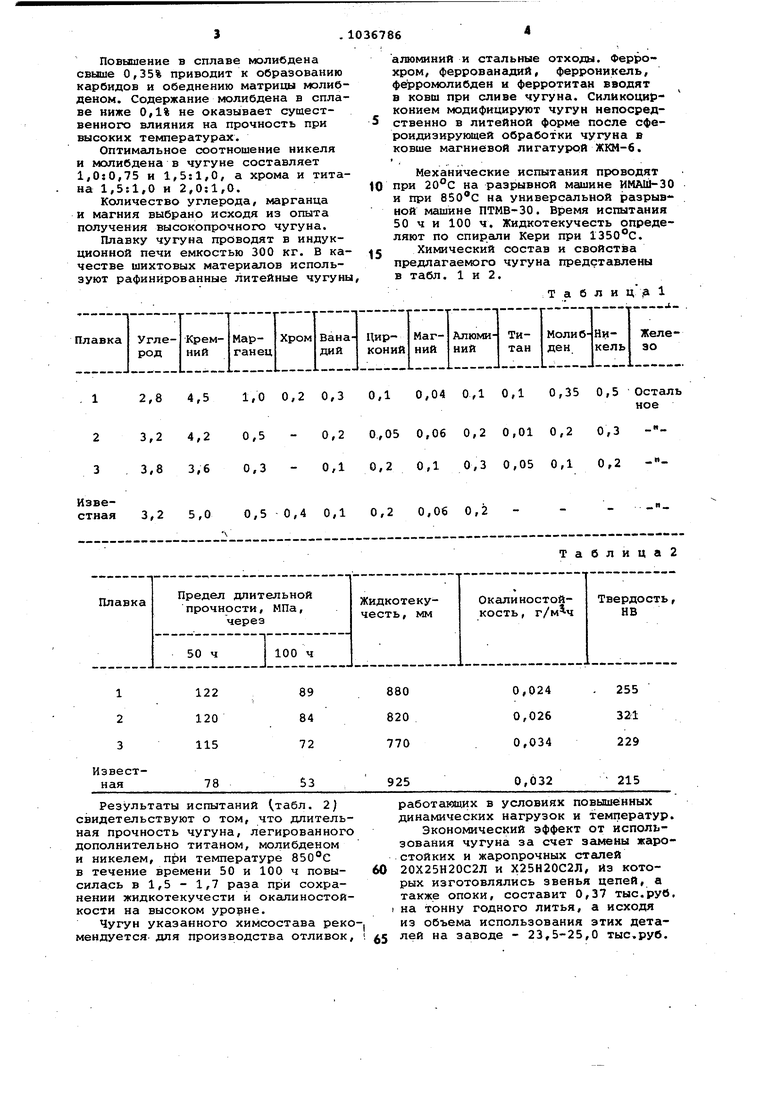

Механические испытания проводят при 20°С на разрывной машине ИМАШ-30 и при на универсальной разрывной машине ПТМВ-30. Время испытания 50 ч и 100 ч, Жидкотекучесть определяют по спирали Кери при .

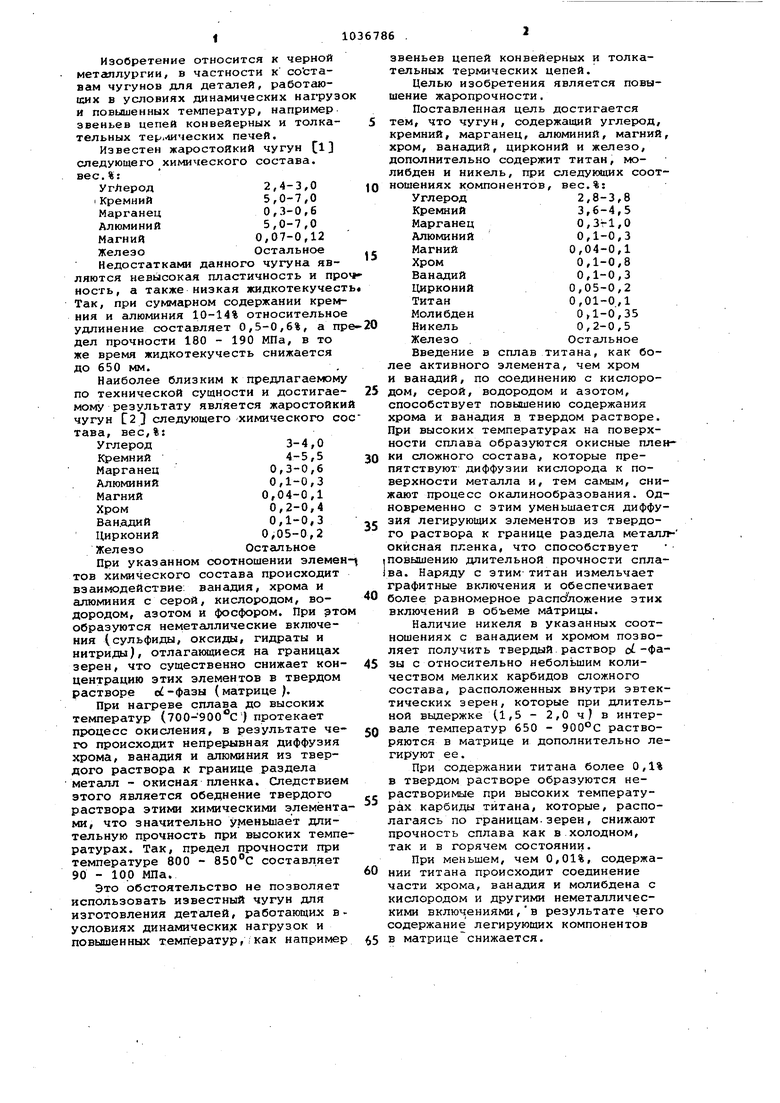

Химический состав и свойства предлагаемого чугуна представлены в табл. 1 и 2.

б л и ц (3 1

.Т а

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1096300A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| ИЗНОСОСТОЙКИЙ СПЛАВ | 1992 |

|

RU2048586C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 1996 |

|

RU2118396C1 |

| Чугун | 2020 |

|

RU2733940C1 |

| Чугун | 1982 |

|

SU1047985A1 |

| Литейный коррозионно-стойкий поликристаллический жаропрочный сплав на основе никеля | 2022 |

|

RU2803779C1 |

| ЛИТЕЙНЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2007 |

|

RU2351673C1 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

ЧУГУН, содержащий углерод, кремний, марганец, алюминий, магний, хром, ванадий, цирконий и железо, отличают-и йен тем, что, с целью повышения жаропрочнос,ти, он дополнительно содержит титан, молибден и никель при следующем соотношении компонентов, вес.%: 2,8-3,8 Углерод 3,6-4,5 Кремний 0,3-1,0 Марганец 0,1-0,3 Алюминий ,1 Магний 0,1-0,8 Хром 0,1-0,3 Ванадий Цирконий 0,05-0,2 0,01-0,1 Титан 0,1-0,35 Молибден 0,2-0,5 Никель Остальное Железо (Л

Результаты испытаний (,табл. 2) свидетельствуют о том, что длительная прочность чугуна, легированного дополнительно титаном, молибденом и никелем, при температуре в течение времени 50 и 100 ч повысилась в 1,5 - 1,7 раза при сохранении жидкотекучести и окалиностойкости на высоком уровне.

Чугун указанного химсостава рекомендуется- для производства отливок.

Таблица2

работающих в условиях повышенных динамических нагрузок и температур. Экономический эффект от использования чугуна за счет замены жаростойких и жаропрочных сталей 20Х25Н20С2Л и Х25Н20С2Л, из которых изготовлялись звенья цепей, а также опоки, составит 0,37 тыс.руб, на тонну годного литья, а исходя из объема использования этих дета э заводе - 23,5-25,0 тыс.руб.

51036786

Ожидаемый экономический эффект тракторного-и сельскохозяйственного от максимального использования пред- машиностроения составит 187 лагаемого изобретения в отрасли 190,0 тыс, руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЖАРОСТОЙКИЙ ЧУГУН | 0 |

|

SU382738A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке 3228039/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-08-23—Публикация

1981-09-16—Подача