«

ИзЬбретение относится к металлургии, в частности к разработке составов чугуна для отливки методами литья цилиндрических мелющих тел, работающих в условиях -трения в коррзионно-абразивных средах при ударном нагружении.

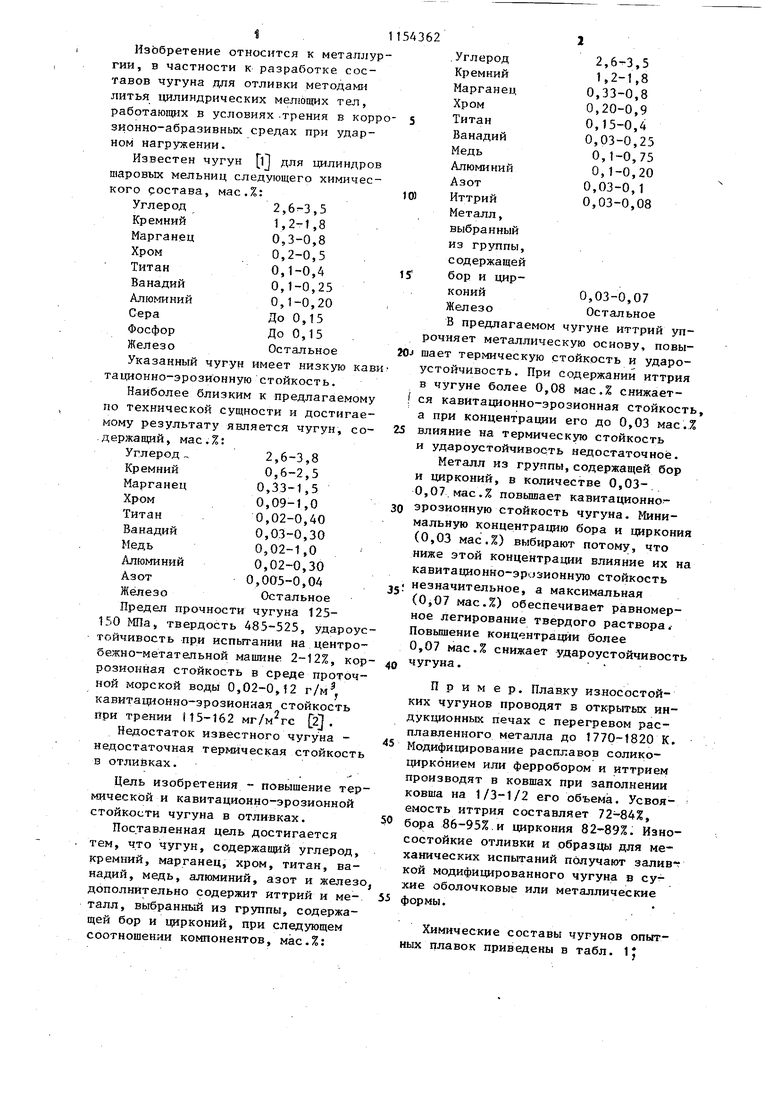

Известен чугун lj для цилиндров шаровых мельниц следующего химического состава, мас.%:

Углерод 2,,5 Кремний 1,2-1,8 Марганец 0,3-0,8 Хром0,2-0,5

Титан0,1-0,4

Ванадий 0,1-0,25 Алюминий 0,1-0,20 СераДо 0,15

ФосфорДо 0,15

ЖелезоОстальное

Указанный чугун имеет низкую кавтационно-эрозионную стойкость.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является чугун, со.держащий, мас.%:

Углерод- 2,6-3,8 Кремний0,6-2,5

Марганец 0,33-1,5 Хром0,09-1,0

Титан0,02-0,40

Ванадий 0,03-0,30 МедьО,02-1,О

Алюминий 0,02-0,30 Азот0,005-0,04

ЖелезоОстальное

Предел прочности чугуна 125150 МПа, твердость 485-525, удароустойчивость при испытании на центробежно-метательной машине 2-12%, коррозионная стойкость в среде проточной морской воды 0,02-0,12 кавитагщонно-зрозионная стойкость при трении 115-162 мг/м гс (д.

Недостаток известного чугуна недостаточная термическая стойкость в отливках.

Цель изобретения - повышение термической и кавитационно-эрозионной стойкости чугуна в отливках.

Поставленная цепь достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, титан, ванадий, медь, алюминий, азот и желез дополнительно содержит иттрий и металл, выбранный из группы, содержащей бор и цирконий, при следующем соотношении компонентов, мас.%:

22

.Углерод 2,6-3,5 Кремний 1,2-1,8 Марганец 0,33-0,8 Хром0,20-0,9

Титан0,15-0,4

Ванадий 0,03-0,25 Медь0,1-0,75

Алюминий 0,1-0,20 Азот0,03-0,1

Иттрий 0,03-0,08 Металл, выбранный из группы, содержащей бор и цирконий0,03-0,07 ЖелезоОстальное В предлагаемом чугуне иттрий упрочняет металлическую основу, повышает термическую стойкость и удароустойчивость. При содержании иттрия в чугуне более 0,08 мае Л снижается кавитационно-зрозионная стойкость, а при концентрации его до 0,03 мас.% влияние на термическую стойкость и удароустойчивос:ть недостаточное. Металл из группы,содержащей бор и цирконий, в количестве 0,030,07 мас.% повьшает кавитационноэрозионную стойкость чугуна. Минимальную концентрацию бора и циркония (0,03 мас.%) выбирают потому, что ниже этой концентрации влияние их на кавитационно-эрс зионную стойкость незначительное, а максимальная

(0,07 мас.%) обеспечивает равномерное легирование твердого раствора . Повышение концентрации более 0,07 мас.% снижает удароустойчивость чугуна.

Пример. Плааку износостойких чугунов проводят в открытых индукционных печах с перегревом расплавленного металла до 1770-1820 К.

Модифицирование расплавов соликоцирконием или ферробором и иттрием производят в ковшах при заполнении ковша на 1/3-1/2 его объема. Усвояемость иттрия составляет 72-84%,

бора 86-957,. и циркония 82-89%. Износостойкие отливки и образцы для механических испытаний получают заливг кой модифицированного чугуна в сухие оболочковые или металлические

формы.

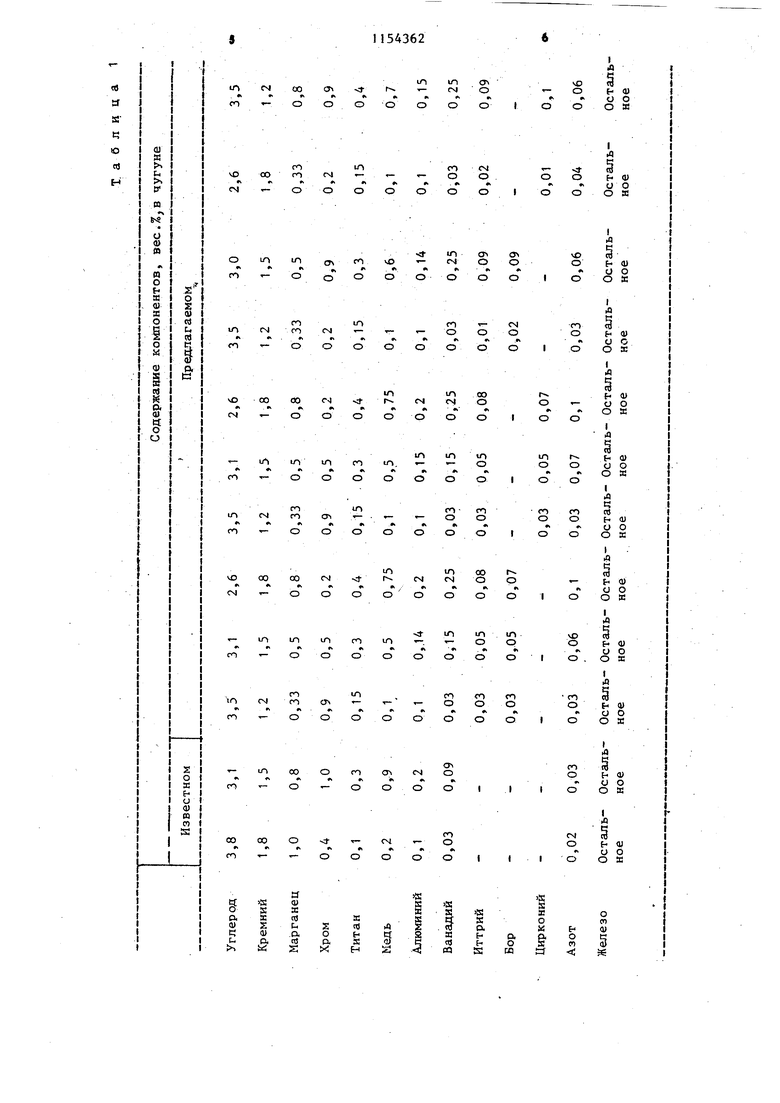

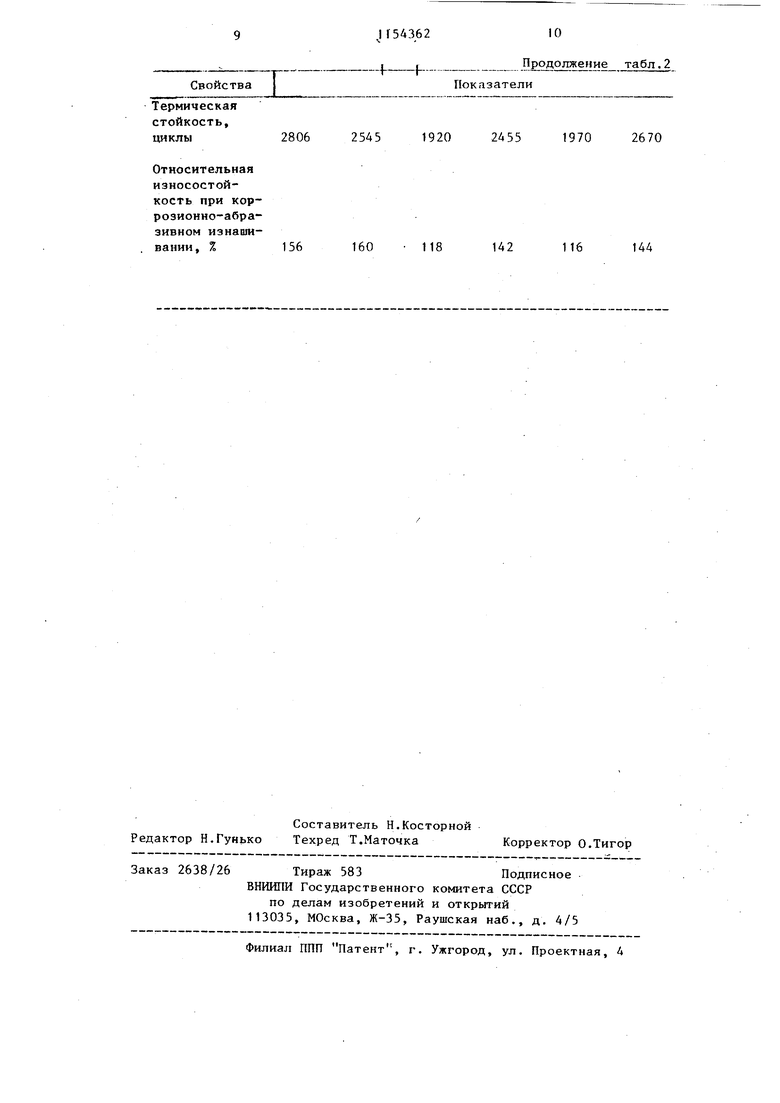

Химические составы чугунов опытных плавок приведены в табл. 1J

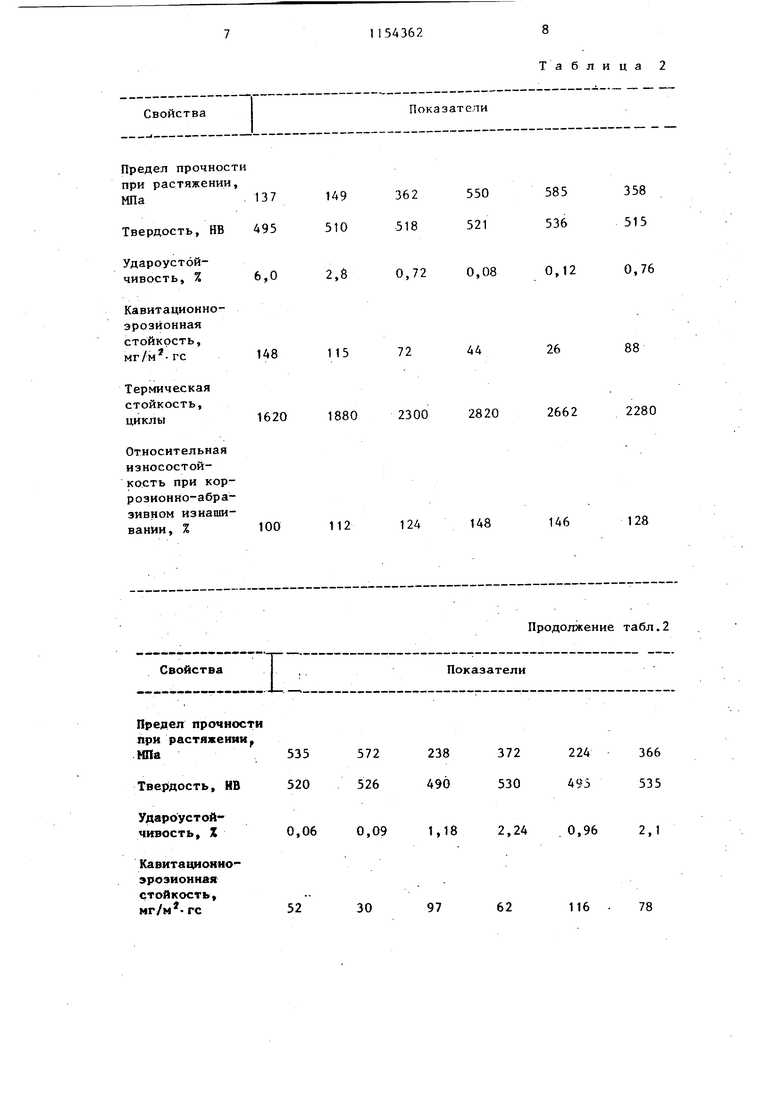

в табл. 2 - результаты механических испытаний чугунов опытных плавок.

УдароустойчиБость определяют при испытании отливок мелющих цилиндров на центробежно-метательной машине в соответствии с ГОСТ 24384-80, а кавитационно-эрозионную стойкость на гидроабразивных установках при средней скорости потоков 65-72 м/с.

Термическую стойкость определяют при термоциклировании по режиму 20 1000°C. Из данных табл. 2 следует, что чугун предлагаемого состава обладает повышенной термостойкостью и кавитационно-эрозионной стойкостью по сравнению с известным.

Экономический эффект от внедрения чугуна предлагаемого состава равен 32 руб. на 1 т отливок.

Свойства

Показатели

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1988 |

|

SU1668456A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| Чугун для металлоформ | 1987 |

|

SU1444387A1 |

| Чугун | 1987 |

|

SU1407988A1 |

| Чугун | 1989 |

|

SU1671725A1 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

ЧУГУН, содержащий углерод, кремний, марганец, хром, титан, вана,дий, медь, алюминий, азот и железо, от ли ч а ю щ и и с я тем, что, с целью повышения термостойкости и кавитационно-зрозионной стойкости. он дополнительно содержит иттрий и металл, выбранный из группы, содержащей бор и 1Д1РКОНИЙ, при следующем соотношении компонентов, мас.%: 2,6-3,5 Углерод 1,2-1,80 Кремний 0,33-0,80 Марганец 0,20-0,90 Хром 0,15-0,40 Титан 0,03-0,25 Ванадий 0,1-0,75 Медь 0,1-0,20 Алюминий Азот 0,03-0,10 0,03-0,08 Иттрий Металл, выбранный из группы, (Л содержащей бор и цир0,03-0,7 коний Железо Остальное

Предел прочности при растяжении, 149 362 МПа137 510 518 Твердость, НВ 495 Удароустойчивость, % 6,0 Кавитационноэрозйоннаястойкость, 148 Термическая стойкость, 1880 2300 циклы1620 Относительная износостойкость при коррозионно-абразивном изнашивании, % 100

i:

Свойства

Предел прочности при растяжении

№1а535 572

Твер1дость, НВ 520 526 Удароустойчивость, Z 0,06 0,09 1,18

Ка витациокноэроэионнАя

стойкость,

мг/м.гс 52 30 0,72

Продолжение табл.2

Показатели

238 372 224 366 490 530 495 535

97

62

116

78 550 521 0,08 2820 2,24 0,96 2,1

Свойства

Термическая

стойкость,

циклы

Относительная износостойкость при коррозионно-абразивном изнашивании, %

Продолжение табл.2

.jI

Показатели

1920 2455 1970 2670

2545

142

144

116

118

Авторы

Даты

1985-05-07—Публикация

1984-01-04—Подача