Изобретение относится к машиностроению, а именно к поворотным соединениям трубопроводов и может быть использовано при транспортировании рабочего тела через несообщающиеся полости шарнирного узла в замкнутых пневмогидросистемах, где необходим поворот сопряженных деталей, например: створок, панелей и т.п., на определенный угол и может быть использовано в различных областях народного хозяйства и промышленности: ракетно-космической, авиационной, химической, нефтехимической и атомной.

Возможно использование его в трубопроводных системах для транспортировки химически активных жидкостей и газов, как, например, жидкий аммиак, жидкий кислород, а также для перекачки особо чистых рабочих сред.

Известны шарнирные соединения трубопроводов, защищенные авторскими свидетельствами, например: N 1592629 МКИ F 16 L 27/08, N 203404 МПК F 06 K, N 231276 МПК F 06 K, N 717468 МКИ F 16 K 31/02. Патенты США 2901272, 2936185.

Наиболее близким техническим решением, выбранным в качестве прототипа, является шарнирное соединение трубопроводов по авторскому свидетельству N 1634932 МКИ F 16 L 27/06, которое снабжено по меньшей мере двумя дополнительными наконечниками с осевыми отверстиями, установленными соответственно на корпусе и штуцере, а в корпусе и штуцере коаксиально осевым каналам выполнены полости, сообщающиеся между собой, и радиальные кольцевые проточки, расположенные под дополнительными наконечниками и соединенные с их каналами, при этом между сопрягаемыми поверхностями прилива корпуса и штуцера установлены дополнительные уплотнительные элементы.

Недостатками его являются:

1. Наличие эластомерных уплотнительных элементов в подвижных соединениях, сужающих область его применения из-за ограничения по температурному диапазону и стойкости к химически активным рабочим средам.

2. Возможное загрязнение внутренних полостей из-за отделения частиц при фрикционном контакте вращающихся частей.

Задачей изобретения является устранение указанных недостатков, а также повышение надежности шарнирного соединения трубопроводов.

Указанная задача решается за счет того, что корпус выполнен в виде трубы, на которой расположены шарнирные петли сопряженных деталей (створок, панелей и т.п.) при этом внутри трубы размещены трубопроводы, которые одними концами жестко связаны с одной из сопрягаемых деталей, а противоположными концами жестко связаны с другой сопрягаемой деталью, ориентированные и поддерживаемые внутри корпуса сепараторами; корпус разделен на две части, снабженные на одном из торцев буртами, обращенными друг к другу, шарнирно соединенные с помощью разрезного кольца "П"-обраэного сечения и механически связанные между собой приводным устройством, обеспечивающим противоположное вращение, а с противоположных сторон жестко связаны: одна часть с одной сопрягаемой деталью в месте крепления трубопроводов, вторая - с другой сопрягаемой деталью также в месте крепления противоположных концов трубопроводов, при этом трубопроводы в процессе изготовления и сборки шарнирного соединения закреплены так, что нейтральное положение сечения трубопровода делит угол поворота сопрягаемых деталей пополам.

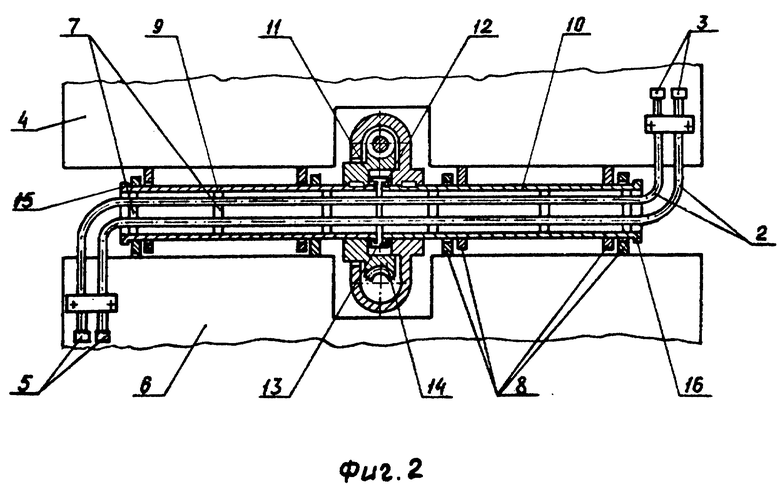

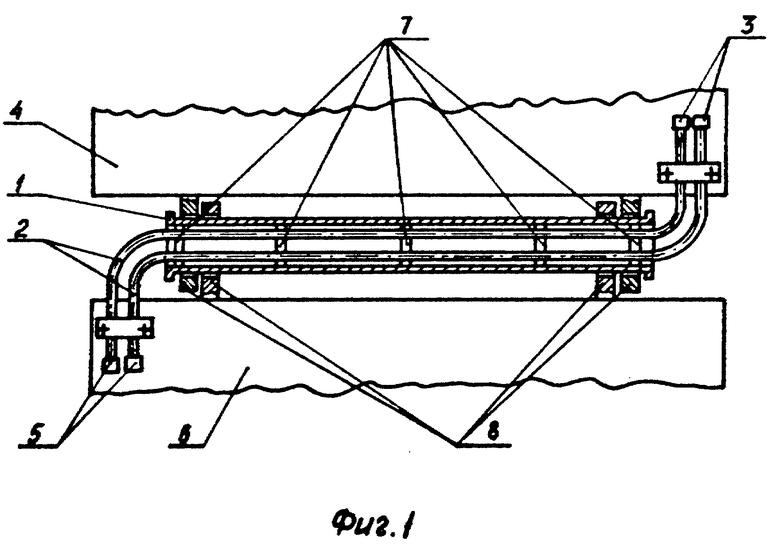

Сущность предлагаемого шарнирного соединения трубопроводов поясняется чертежами, где показаны:

- на фиг. 1 - общий вид без приводного устройства;

- на фиг. 2 - общий вид с приводным устройством.

Шарнирное соединение трубопроводов, изображенное на фиг. 1, состоит из корпуса 1, в котором расположены трубопроводы 2 с наконечниками 3, жестко связанными с панелью 4, и наконечниками 5, жестко связанными с панелью 6, разделенные и поддерживаемые сепараторами 7, свободно вращающимися в корпусе 1. Панели 4 и 6 с помощью шарнирных петель 8 поворачиваются вокруг корпуса 1, который служит им осью.

Шарнирное соединение трубопроводов, изображенное на фиг. 1, работает следующим образом.

Корпус 1, выполненный в виде трубы, одновременно служит осью, на которой удерживаются и вокруг которой поворачиваются с помощью шарнирных петель 8 панели 4 и 6 в противоположные стороны. По трубопроводам 2 обеспечивается транспортировка рабочей среды. При повороте панелей 4 и 6 в противоположные стороны на определенный угол, трубопроводы 2 скручиваются на участке соосном с продольной осью корпуса на тот же угол.

Шарнирное соединение трубопроводов с приводным устройством, изображенное на фиг. 2, содержит корпус из двух частей 9 и 10 с буртами 11 и 12, на которые установлено разрезное кольцо 13, зафиксированное приводным устройством 14, обеспечивающим противоположное вращение частей 9 и 10. Концы 15 и 16 частей 9 и 10 противоположные буртам 11 и 12 жестко связаны через шарнирные петли 8 с панелями 6 и 4 соответственно.

Шарнирное соединение трубопроводов, изображенное на фиг. 2, работает следующим образом.

При включении привода 14, части 9 и 10 корпуса, поворачиваясь в противоположные стороны, поворачивают панели 4 и 6, жестко закрепленные с концами 15 и 16, на требуемый угол, при этом трубопроводы 2 скручиваются или раскручиваются на тот же угол. Поворот панелей происходит в пределах упругости материала трубопровода, причем угол поворота панелей, осевая длина трубопровода и упругие свойства материала трубопровода находятся в определенной зависимости, т.е. высокие упругие свойства материала трубопроводов позволяют увеличить угол поворота панелей, а увеличение длины трубопровода уменьшает напряжения кручения материала трубопровода, что так же позволяет увеличить угол поворота панелей. Учитывая эти факторы, можно в широких пределах подбирать различные материалы трубопроводов, например: возможно изготовление трубопроводов из нержавеющей стали с завариваемыми магистральными стыками с обеспечением высокой герметичности. Исключение из шарнирного соединения трубопроводов дополнительных уплотнительных элементов увеличивает область применения шарнирного соединения, т.е. увеличивает диапазон рабочих температур, повышает стойкость к агрессивным средам. Исключение из конструкции шарнирного соединения вращающихся частей устраняет источник загрязнения рабочей среды продуктами износа контактирующих поверхностей.

Таким образом, предлагаемое техническое решение, а именно, выполнение корпуса шарнирного соединения в виде трубы, на которой расположены шарнирные петли панелей, при этом внутри корпуса размещены трубопроводы для транспортировки рабочей среды, жестко связанные одними концами с одной панелью, а противоположными концами - с другой, без применения дополнительных уплотнительных элементов и устранение трущихся частей, обеспечивают высокую герметичность, коррозионную и химическую стойкость к агрессивным рабочим средам, возможность использования в криогенной технике и повышают надежность шарнирных соединений трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАПОРНО-РЕГУЛИРУЮЩЕЕ УСТРОЙСТВО | 1997 |

|

RU2137003C1 |

| УСТРОЙСТВО ДЛЯ СВЯЗИ КОСМИЧЕСКОГО ОБЪЕКТА С РАКЕТОЙ-НОСИТЕЛЕМ | 1995 |

|

RU2091275C1 |

| ПРЕДОХРАНИТЕЛЬНАЯ ФРИКЦИОННАЯ МУФТА ПРЕДЕЛЬНОГО МОМЕНТА ВРАЩЕНИЯ | 2001 |

|

RU2229042C2 |

| ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО НА ТРАНСПОРТНОМ СРЕДСТВЕ ДЛЯ ПЕРЕВОЗКИ ПОВРЕЖДЕННЫХ АВТОМОБИЛЕЙ | 1994 |

|

RU2089411C1 |

| ОБРАТНЫЙ ЗАТВОР С ПРИВОДНЫМ УСТРОЙСТВОМ | 1999 |

|

RU2168096C2 |

| ФРИКЦИОННАЯ МУФТА | 2004 |

|

RU2298709C2 |

| ВЕЛОСИПЕД-ТАНДЕМ | 1993 |

|

RU2063355C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| УЗЕЛ ГИБКИХ ТРУБОПРОВОДОВ | 2018 |

|

RU2706328C1 |

| ВОЛНОВАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 1998 |

|

RU2131544C1 |

Шарнирное соединение трубопроводов относится к поворотным соединениям трубопроводов. Корпус выполнен в виде трубы, на которой расположены шарнирные петли сопряженных деталей (створок, панелей и т.п.). Внутри трубы размещены трубопроводы, которые одними концами жестко соединены с одной из сопрягаемых деталей, а противоположными концами жестко связаны с другой сопрягаемой деталью, ориентированные и поддерживаемые внутри корпуса сепараторами. При повороте сопрягаемых деталей в противоположные стороны на требуемый угол трубопроводы скручиваются на тот же угол. Поворот сопрягаемых деталей происходит в пределах упругости самого материала трубопроводов без нарушения его целостности. Возможность изготовления трубопроводов из нержавеющей стали с завариваемыми стыками обеспечивает высокую герметичность, коррозионную стойкость, химическую стойкость к рабочим средам и надежность шарнирного соединения трубопроводов. 2 з.п.ф-лы, 2 ил.

| Шарнирное соединение трубопроводов | 1988 |

|

SU1634932A1 |

| Шарнирное соединение трубопроводов | 1973 |

|

SU475490A1 |

| Шарнирное соединение для трубопроводов | 1983 |

|

SU1093866A2 |

| Шарнирное соединение трубопроводов | 1986 |

|

SU1399563A1 |

| US 4671543 A, 1987. | |||

Авторы

Даты

1999-09-20—Публикация

1997-06-17—Подача